硫酸生产酸洗废酸生产硫酸铝工艺优化研究

2016-12-27李金生赵小伟刘宝友

李金生,赵小伟,刘宝友

(1.秦皇岛市卢龙县双益磷化有限责任公司,河北秦皇岛 066403;2.秦皇岛市第二污水处理厂,河北秦皇岛 066300;3.河北科技大学环境科学与工程学院,河北石家庄 050018)

硫酸生产酸洗废酸生产硫酸铝工艺优化研究

李金生1,赵小伟2,刘宝友3

(1.秦皇岛市卢龙县双益磷化有限责任公司,河北秦皇岛 066403;2.秦皇岛市第二污水处理厂,河北秦皇岛 066300;3.河北科技大学环境科学与工程学院,河北石家庄 050018)

为节约资源、减少污染物的排放,将硫酸生产过程中产生的废酸作为硫酸铝生产的原料,以解决废酸的处理与硫酸铝生产的成本调控问题。得到较佳工艺条件:矿渣洗涤次数为4次,矿粉过量5%,硫酸的质量分数为55%,通过在矿粉中加入一定比例的氢氧化铝调整反应温度,采用设备防腐改进措施。在该工艺条件下,生产1 t硫酸铝节省自产工业硫酸51 kg,每年可节省硫酸约1 021.39 t,实现了硫酸生产酸洗废酸减排和降低硫酸铝生产成本的双重效果。

无机合成化学;硫酸铝;生产工艺;酸洗废酸;优化

在硫酸生产工艺中,会产生大量的酸洗废酸,若处置不当,容易造成环境污染问题和人身灼伤等事故。为了充分利用资源,并减少废弃物的排放,继续加工生产相应的硫酸盐产品是目前工业上广泛采用的处置方法[1-2]。硫酸铝是基本的无机化工原料,广泛用于造纸、糊料、鞣革剂、工业用水与排水处理等领域[3-4],此外还用作生产人造宝石和其他铝盐、铵明矾、钾明矾、精制硫酸铝的原料。生产硫酸铝的原料有铝土矿、高岭岩、煤矸石、页岩石、氢氧化铝等。工业上,一般选择铝土矿和硫酸一起,用加压法制备硫酸铝[5]。

为了符合国家环境保护政策的要求,减少污染物的排放,合理利用资源,某公司拟对硫酸车间净化岗位产生的酸洗废酸进行资源化利用。之前,净化岗位产生的稀酸经过沉淀池自然沉淀后,上层清液会被直接排放到河水中,不但污染环境,还造成了资源的浪费[6-7]。进行资源化利用后,可将该废液直接用于硫酸铝的生产[8]。因此,该公司将硫酸生产中的废酸作为硫酸铝生产的原料,实现了酸洗废酸的减排,同时降低了硫酸的生产成本,提高了企业的经济效益和环境效益,值得在同行业中推广使用。

1 实验过程

1.1 主要原料

硫酸铝生产原料:铝土矿,酸洗废酸,成品工业硫酸。其中,铝土矿:外购,主要产地为辽宁省葫芦岛市的八家子或河北省唐山市的古冶,其中Al2O3的质量分数均不小于45%;硫酸:本公司产品,工业品(质量分数为93%)。

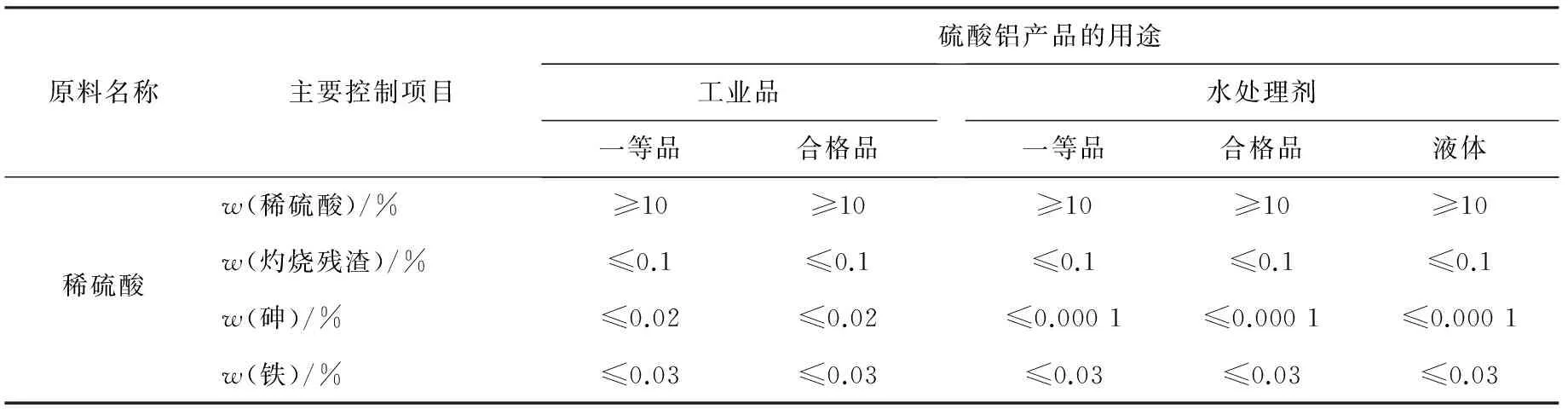

在实际生产中,先将来自硫酸车间逐级沉降后的稀酸加入到调浆罐中,之后将调浆罐中的浆液与成品硫酸一起加入到反应釜中进行反应。对原料的各种要求见表1,对稀酸的要求见表2。

表1 不同用途的硫酸铝产品对原料的要求

注:铝铁比值是指氧化铝与氧化铁的质量分数的比值,即w(氧化铝)/w(氧化铁)。

表2 稀酸的各项检测指标

1.2 仪器及设备

雷蒙机(4R-3216型),上海沃山重工机器制造有限公司提供;反应工序反应釜(有效容积为6 m3),博山压力容器厂提供;沉降工序沉降槽(有效容积为12.5 m3),公司自制;蒸发器(单效盘管式,面积为50 m2,容积为12 m3),公司自制;钢带结晶机(总长为25 m,宽度为1 m,有效冷却面积为22 m2);BMJ100/1000-400板框压滤机(过滤面积为82 m2,压力≤14 MPa),禹州市祥云化工机械厂提供;稀酸沉降池(5 m×5 m×4 m),公司自制;耐腐耐磨砂浆泵(65UHB-ZK-30-50,流量为30 m3,扬程为50 m),宜兴市宙斯泵业有限公司提供;稀酸储液槽(Φ3 m×3 m),公司自制。

1.3 制备工艺

硫酸铝的制备工艺流程如图1所示。来自硫酸车间净化岗位的稀酸经稀酸循环泵打入稀酸沉淀池,经3次沉淀后,用稀酸泵打入板框压滤岗位,用板框压滤机将稀酸挤压过滤后,送至硫酸铝车间稀酸贮槽,然后进入调浆罐与计量后的铝土矿粉混合,进行调浆。合格的矿粉浆液用泵送入反应釜中,与质量分数为93%的硫酸在压力为(0.31±0.02)MPa的条件下反应,生成硫酸铝浆液。反应生成的混合浆液,用蒸汽压入干扰式重力沉降槽中稀释,加入絮凝剂,促使残渣沉降分离。清液(即头遍溶液)经自由管放入中和槽,用硫酸中和成合格的溶液,送入蒸发工序。残渣倒槽后经3次逆流增浓洗涤后用泥浆泵送入渣池。

图1 生产工艺流程图Fig.1 Production process flow chart

合格的清液经常压单效排管(或盘管)式蒸发器浓缩到铝含量大于15.60%(质量分数),放入浓缩液贮槽,供钢带结晶机冷凝结晶。冷凝结晶的片状硫酸铝,经锤式粉碎机粉碎至合格粒度,用斗式提升机提至料仓进行计量包装,码垛后入库。

2 结果与讨论

2.1 矿渣洗涤次数

该公司采用的铝土矿溶出率较高,其氧化铝的质量分数均超过45%。在处理过程中,沉降矿渣用水洗涤的次数影响了铝元素的溶出率[9],如表3所示。将沉降矿渣用水反复洗涤4次,以充分回收硫酸浸出的硫酸铝,提高了铝土矿中铝的利用率。

表3 不同洗涤次数的铝溶出率

2.2 矿粉用量

投入原料后,反应釜内发生如下反应:

A12O3+2H2SO4=2A1(OH)SO4+H2O ,

2A1(OH)SO4+H2SO4=Al2(SO4)3+2H2O 。

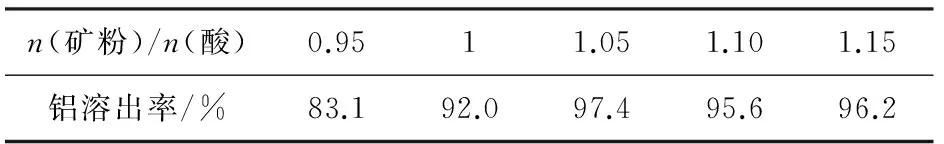

由于稀酸浓度较低,不能与铝土矿粉直接反应[10]。操作中质量分数为93%的自产硫酸用稀酸稀释后,与铝土矿粉反应生成的碱式硫酸铝,碱式硫酸铝能很容易地与硫酸发生中和反应生成硫酸铝[11]。在投料时,矿粉用量与反应的进程有关,矿粉用量与铝溶出率的关系见表4。将矿粉过量5%,待反应结束后对反应产物进行检验,然后加入相应的硫酸中和,便可以很好地利用氧化铝的两性,实现对反应的有序控制,生产出符合标准要求的硫酸铝产品。

表4 矿粉用量与铝溶出率的关系

2.3 酸度控制

在实际硫酸铝的生产过程中,反应釜内的酸度是动态变化的,需要通过加入稀酸来调控[12-13]。酸度过低,尤其当稀酸加入量较少时,放出的铝液将呈酸性,会影响与矿粉的反应,从而浪费了原料[14];酸度过高,会导致生成的硫酸铝不能有效扩散,附着在矿粉表面,影响进一步的反应过程,也会导致铝溶出率降低[15]。参照有关文献的数据[16],本文优先选择硫酸的质量分数为54%~59%。具体操作过程是利用硫酸废酸对93%(质量分数,下同)的硫酸进行稀释,配置成54%~59%的硫酸溶液进行反应,实验结果见表5。通过理论分析和实际生产测试,当硫酸的质量分数为55%时反应效果最佳,可以很好地控制反应进行,减少中间产物的生成和反应过程中溶剂体系酸碱度的影响。

表5 酸度与铝溶出率的关系

2.4 温度影响

该公司常年生产出售硫酸铝,温度以及气候变化会对生产带来影响,尤其是反应釜对温度的要求较高。在冬季,进行硫酸铝的批量生产时,由于温度较低,如果用稀酸调浆,反应釜内的温度很难提升到反应所需的水平,这将影响反应的充分进行。曾经尝试对反应釜体增加保温措施,但是极易被酸液腐蚀,进而导致反应釜窜料,甚至发生爆炸等事故。为了解决这一问题,在冬季生产中向矿粉中加入一定比例的氢氧化铝,可以使反应平稳进行。

2.5 设备防腐改进

由于稀酸具有极强的腐蚀性,在使用时需要对设备进行一定的改造,减少稀酸的损失同时延长设备的使用寿命。改造时,管道采用PPR材质,储罐采用聚丙烯材质,阀门采用玻璃钢球阀,稀酸泵采用氟塑料合金泵,调浆罐采用316L材质,均避免了稀酸在各个反应过程中可能出现的损失,保护了仪器和设备,很好地解决了稀酸腐蚀问题[17]。

2.6 经济效益分析

该公司的硫酸铝生产能力为20 000 t/年,用硫酸生产的废酸代替二遍液用于铝土矿粉调浆,将稀酸质量分数控制在10%左右,用板框压滤机将稀酸挤压过滤后直接供给硫酸铝车间使用。稀酸代替二遍液调浆后,每天约使用3.095 t,每年可节省硫酸约1 021.39 t,按目前93%的硫酸价格(200元/t)计算,可节省用酸20.42万元。硫酸车间每天可产生废酸20 t,可完全供给硫酸铝车间的生产,不但实现了废酸的减排,还节省了部分原料费用。该公司自2015年10月开始调试生产,产品质量达到标准HG/T 2225—2010的要求。产品销往唐山、天津、北京各地后,完全符合客户的要求,没有出现质量问题。通过对硫酸生产酸洗废酸的资源化利用,充分解决了污水的排放问题,降低了生产成本,并取得了较好的经济效益和社会效益。

3 结 论

1)针对加压法制备硫酸铝的生产工艺,研究了矿渣洗涤次数、矿粉用量、酸度、温度、设备防腐对反应和生产操作的影响。

2)确定的较佳工艺条件:矿渣洗涤次数为4次,矿粉过量5%,调节硫酸的质量分数为55%;根据气候变化,添加相关化合物以调控反应温度;对设备进行防腐改进。在该工艺条件下可以实现硫酸铝生产过程的平稳进行。

3)在新工艺条件下,不仅可以稳定生产出合格的硫酸铝产品,而且每生产1 t硫酸铝将节省自产工业硫酸51 kg,每年可节省硫酸约1 021.39 t,实现了硫酸生产酸洗废酸的减排,降低了硫酸铝的生产成本,获得了较好的经济效益和社会效益。

[1] 何朝晖, 易汝平. 我国硫酸铝工业现状及发展趋势[J].无机盐工业,2001,33(1):17-19. HE Zhaohui, YI Ruping. The current status and developing trend of aluminum sulfate industry in China[J]. Inorganic Chemicals Industry,2001,33(1):17-19.

[2] 田莹莹. 废酸废渣的资源化清洁生产技术研发[D]. 重庆: 西南大学, 2009. TIAN Yingying. The Cleaner Production Technology of the Resources of Waste Residues[D]. Chongqing: Southwest University, 2009.

[3] 王洪华, 邢书彬, 周保华, 等. 河北省制药行业污染防治现状及对策[J]. 河北工业科技, 2010, 27(5): 355-360. WANG Honghua, XING Shubin, ZHOU Baohua, et al. Current situation of pharmaceutical industry pollution control and its countermeasures in Hebei[J]. Hebei Journal of Industrial Science and Technology, 2010, 27(5): 355-360.

[4] 王侠, 刘俊果. 絮凝浮选技术的研究进展[J]. 河北工业科技, 2011, 28(1): 64-68. WANG Xia, LIU Junguo. Research progress of flocculation flotation technology[J]. Hebei Journal of Industrial Science and Technology, 2011, 28(1): 64-68.

[5] 傅宗昌. 试论我国硫酸铝生产现状与发展 [ J]. 无机盐工业, 1992(2): 33-38. FU Zongchang. A review of aluminum sulfate production present situation and the development in China [J]. Journal of Inorganic Salt Industry, 1992(2): 33-38.

[6] 杨绿, 王海林. 不锈钢酸洗废酸的在线再生新工艺[J]. 化工生产与技术, 2010, 17(1): 58-60.

[7] 王超. 不锈钢酸洗废酸回收[J]. 天津冶金, 2016(1): 56-59. WANG Chao. Recovery of waste acid for stainless steel pickling[J]. Journal of Tianjin Metallurgy, 2016(1):56-59.

[8] 康文通, 李建军, 李小云, 等. 低铁硫酸铝生产新工艺研究[J]. 河北科技大学学报,2001, 22(1): 65-67. KANG Wentong, LI Jianjun, LI Xiaoyun, et al. Study on the new process of manufacturing low-iron aluminum[J]. Journal of Hebei University of Science and Technology,2001, 22(1) : 65-67.

[9] 张德永. 硫酸铝的生产现状及应用前景[J]. 世界有色金属, 2007(1): 11-12. ZHANG Deyong. The product situation and application prospect of aluminum sulfate[J]. World Nonferrous Metals, 2007(1): 11-12.

[10]鲁彬, 武克忠, 魏雨. 薄水铝石制备实验的改进[J]. 河北科技大学学报, 2000, 21(2): 37-38. LU Bin, WU Kezhong, WEI Yu. The treatment of fuzzy factors in the fuzzy optimization design of bevel gear drive[J]. Journal of Hebei University of Science and Technology,2000, 21(2): 37-38.

[11]方正东, 汪敦佳. 铝土矿加压法生产硫酸铝的工艺研究[J]. 矿物学报, 2004,24(3): 259. FANG Zhengdong, WANG Dunjia. Technological research on the production of aluminum sulfate from bauxite by pressure leaching[J]. Acta Mineral Sinica, 2004,24(3): 259.

[12]万金保.钢厂酸洗废液治理新工艺[J]. 工业水处理,2000,20(5):23-27. WAN Jinbao. New technology of steel pickling waste liquor treatment[J]. Industrial Water Treatment, 2000, 20(5): 23-27.[13]隋洁, 鲁毅强, 石健. 钢铁酸洗废液的资源化处理技术[J]. 工业用水与废水,2003,34(3):36-39. SUI Jie, LU Yiqiang, SHI Jian. Iron and steel pickling waste liquor recycling technology[J]. Industrial Water and Waste water, 2003,34(3): 36-39.

[14]石华前. 典型金属酸洗废液资源化及其应用研究[D]. 武汉:武汉理工大学,2006. SHI Huaqian.Typical Metal Pickling Waste Liquor Recycling and Its Application Research [D]. Wuhan: Wuhan University of Technology, 2006.

[15]刘苗. 金属酸洗废液资源化处理技术研究[D]. 杭州: 浙江大学, 2013. LIU Miao. Study on Reuse and Treatment Process of Waste Metal Pickling Liquid[D]. Hangzhou: Zhejiang University, 2013.

[16]纪明中, 刘卫华. 硫酸铜制备实验的改进[J]. 化学教学,2006(2): 6-7. JI Mingzhong, LIU Weihua. Improvement of copper sulfate preparation experiment[J]. Journal of Chemistry Teaching,2006(2): 6-7.

[17]唐冬宁. 废酸再生装置预浓缩器与吸收塔防腐施工[J]. 化工腐蚀与防护, 1997(3): 54-57. TANG Dongning. Waste acid regeneration device preconcentration and absorption tower anticorrosive construction[J]. Chemical Corrosion and Protection, 1997(3):54-57.

Research of process optimization for the aluminum sulfate production by using pickling waste acid

LI Jinsheng1, ZHAO Xiaowei2, LIU Baoyou3

(1.Shuangyi Phosphating Company Limited of Lulong County in Qinhuangdao, Qinhuangdao, Hebei 066403, China; 2.The Second Qinhuangdao Sewage Treatment Plant, Qinhuangdao, Hebei 066300, China; 3.School of Environmental Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

In order to save resource and reduce emissions, a new process for the aluminum sulfate production by using the waste acid from sulfuric acid production process is introduced, which achieves the goal of disposing the waste acid and the cost control for aluminum sulfate production. The optimized production conditions are as follows: slag washing for 4 times, mineral powder exceeding 5% and acidity reaching 55%. At the same time, the reaction temperature is adjusted by adding a certain proportion of aluminum hydroxide and the equipment is improved by anti-corrosion measures. As a result, the process can save industrial sulfuric acid 51 kg per ton of the produced aluminum sulfate, and save about 1 021.39 tons of sulfuric acid per year. This method realizes not only the emission reduction of the pickling waste acid in sulfuric acid production, but also the cost reduction for aluminum sulfate production.

inorganic synthetic chemistry; aluminum sulfate; production process; pickling waste acid; optimization

1008-1534(2016)04-0309-05

2016-03-11;

2016-04-27;责任编辑:王海云

李金生(1971—),男,河北卢龙人,工程师,主要从事化工生产及产品检验方面的研究。

刘宝友教授。 E-mail:lby7150@sina.com

TQ133.1

A

10.7535/hbgykj.2016yx04008

李金生,赵小伟,刘宝友.硫酸生产酸洗废酸生产硫酸铝工艺优化研究[J].河北工业科技,2016,33(4):309-313. LI Jinsheng, ZHAO Xiaowei, LIU Baoyou.Research of process optimization for the aluminum sulfate production by using pickling waste acid[J].Hebei Journal of Industrial Science and Technology,2016,33(4):309-313.