无碱液体速凝剂的制备与性能研究

2018-03-09逄鲁峰孙华强周在波付鹏

逄鲁峰 ,孙华强 ,周在波 ,付鹏

(1.山东建筑大学 土木工程学院,山东 济南 250100;2.山东华迪建筑科技有限公司,山东 济阳 251400)

0 前言

无碱(或低碱)液体速凝剂是一种喷射混凝土所使用的外加剂,能显著缩短混凝土的凝结硬化时间。跟传统碱性粉状速凝剂相比,具有碱含量低、在拌合料中分散充分以及施工时空气中粉尘浓度低等优点,能有效减小在施工过程中对施工人员的腐蚀伤害,并且能提高喷射混凝土的强度和避免喷射混凝土的质量大幅度波动。因此,开发液体无碱速凝剂以替代传统速凝剂已成为当前有关混凝土及施工技术方面研究的热点之一[1-3]。

无碱速凝剂的主要成分为铝盐,对水泥有很好的速凝效果,但由于铝盐溶解度的限制,配制的饱和溶液固含量低,所以,满足凝结时间要求需要的铝盐溶液掺量较大,而聚合硫酸铝的固含量高,速凝效果更好,但稳定性差,因此制备稳定的聚合硫酸铝体系是本文研究的重点,并对制备的无碱速凝剂性能进行了实验探究,对指导实际施工应用具有重要意义[4-5]。

1 试验

1.1 原材料及主要试验仪器

合成用主要用原材料:Al2(SO4)3·18H2O、氨水(NH3含量为28%)、三乙醇胺、乳酸、蒸馏水。

合成用主要仪器:JJ-1型增力电动搅拌器、1000 mL四口烧瓶、温度计、聚四氟乙烯搅拌桨、烧杯、正大双层过滤机、RT-25型实验室冷冻低温超细粉碎机。

1.2 聚合硫酸铝的合成方法

将配制好的硫酸铝和氨水水溶液,倒入装有温度计、搅拌器的四口烧瓶中,控制中和温度为40℃,制备氢氧化铝胶体溶液,将制得的胶体溶液过滤,用适量蒸馏水洗涤3次。再将过滤后得到的胶体置于65℃烘干箱烘数小时,将得到的烘干胶体磨细。称取一定量的硫酸铝置于四口烧杯中,加入适量水微热溶解,再加入一定量的氢氧化铝胶体粉末,加热至80℃,直至胶体完全溶解,冷却到室温,即可得到聚合硫酸铝。

1.3 试验方案

考虑到稳定性是液体速凝剂的一项重要指标,通过此方法得到的聚合硫酸铝在常温下是极不稳定的系统,放置几个小时就有晶体析出。通过实验考察聚合条件、几种稳定剂对聚合硫酸铝稳定性的影响,并结合它们对聚合硫酸铝促凝效果的影响,选取比较合适的聚合条件与稳定剂。最后通过正交试验确定合适的工艺参数,制备稳定时间在3个月以上的无碱液体速凝剂。

1.4 性能测试

1.4.1 试验材料及仪器设备

水泥:基准水泥 P·Ⅰ42.5、鲁碧水泥 P·Ⅱ42.5、山水 P·Ⅱ42.5,中联水泥P·Ⅱ42.5;水:自来水;无碱速凝剂:某市售进口无碱速凝剂A,具有低掺量、速凝性能好、强度损失低等特点。

水泥净浆稠度仪:河北虹宇仪器有限公司;压力试验机:YES-2000,上海华龙测试仪器有限公司。

1.4.2 性能测试方法

性能测试参照JC 477—2005《喷射混凝土用速凝剂》进行。试验中,速凝剂与拌合水均匀混合后一起加入,掺量为水泥用量的5%,拌合水量为总水量减去速凝剂中的水量。

砂浆的抗压、抗折强度测试按GB/T 17671—2011《水泥胶砂强度检验方法》进行,收缩率测试按JC/T 603—2004《水泥胶砂干缩试验方法》进行。

2 结果与讨论

2.1 聚合条件对聚合硫酸铝稳定性的影响

2.1.1 硫酸铝的浓度对聚合硫酸铝稳定性的影响

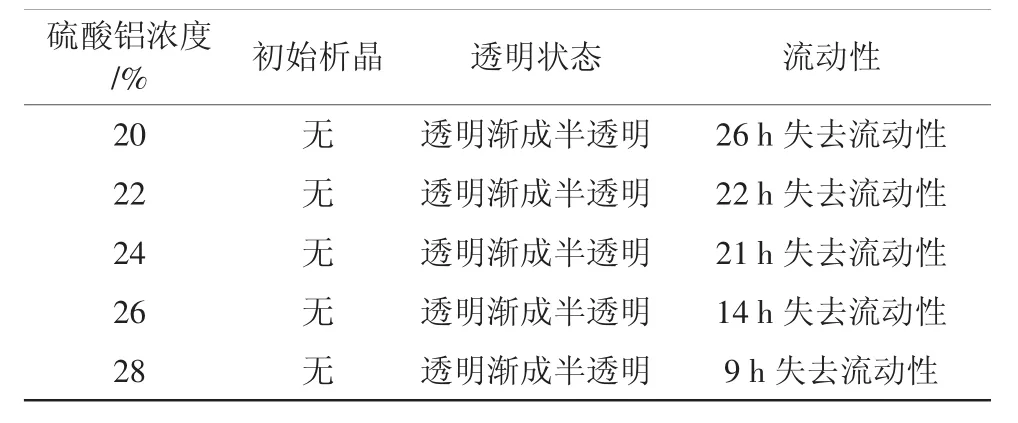

聚合反应温度设置为80℃,取5种不同浓度的硫酸铝溶液配制聚合硫酸铝,放置观察其稳定性。硫酸铝浓度及稳定性试验结果见表1。

表1 硫酸铝浓度对聚合硫酸铝稳定性的影响

从表1可以看出,随着硫酸铝浓度逐渐增大,制备得到的聚合硫酸铝初始时都无析晶状况,液体也为透明状态,但稳定性随着硫酸铝浓度增加会出现变差的情况,即随着硫酸铝浓度的增大,聚合硫酸铝在较短时间内失去流动性。

2.1.2 聚合反应温度对聚合硫酸铝稳定性的影响

取硫酸铝浓度为20%,观察不同聚合反应温度对聚合硫酸铝稳定性的影响,试验结果见表2。

从表2可以看出,聚合反应温度对聚合硫酸铝稳定性影响不大。在60~99℃时,制备的聚合硫酸铝初始时都无析晶状况,液体也为透明状态,稳定时间在16~20 h。

表2 聚合反应温度对聚合硫酸铝稳定性的影响

2.2 稳定剂对聚合硫酸铝稳定性的影响

初期试验发现,羧酸与有机物作为稳定剂适当的掺入对聚合硫酸铝有较好的稳定效果,试验主要研究乳酸(3-羟基-3-羧基戊二酸)、三乙醇胺的掺入对聚合硫酸铝稳定性的影响。将稳定剂与氢氧化铝胶体一起加入预先配制的硫酸铝溶液中,在硫酸铝浓度为20%,反应温度80℃的条件下,至溶液澄清。稳定剂掺量按占聚合硫酸铝总质量的百分比计。

2.2.1 乳酸对聚合硫酸铝稳定性影响(见表3)

表3 乳酸掺量对聚合硫酸铝稳定性的影响

从表3可以看出,乳酸对聚合硫酸铝有一定的稳定作用。乳酸掺量在1%~4%时,随乳酸掺量的增加,聚合硫酸铝的稳定时间延长。乳酸掺量在4%时,稳定时间可以达到16 d;掺量超过4%时,再增加乳酸掺量,聚合硫酸铝的稳定性没有明显改善。所以,单独掺加乳酸作为稳定剂,在掺量5%以内无法得到稳定时间达3个月左右的聚合硫酸铝。

2.2.2 三乙醇胺对聚合硫酸铝稳定性的影响(见表4)

表4 三乙醇胺掺量对聚合硫酸铝稳定性的影响

从表4可以看出,三乙醇胺对聚合硫酸铝有一定的稳定作用。当三乙醇胺掺量为5%时,聚合硫酸铝的稳定时间可以达到38 d。掺量为7%~11%时,稳定时间的变化不大;但当掺量达到13%时聚合硫酸铝的稳定性反而变差。因此,三乙醇胺作为聚合硫酸铝的稳定剂的合适掺量为7%~11%。但单独添加三乙醇胺作为稳定剂时,仍然无法得到稳定时间达3个月左右的聚合硫酸铝。

2.3 无碱速凝剂CS-A的制备

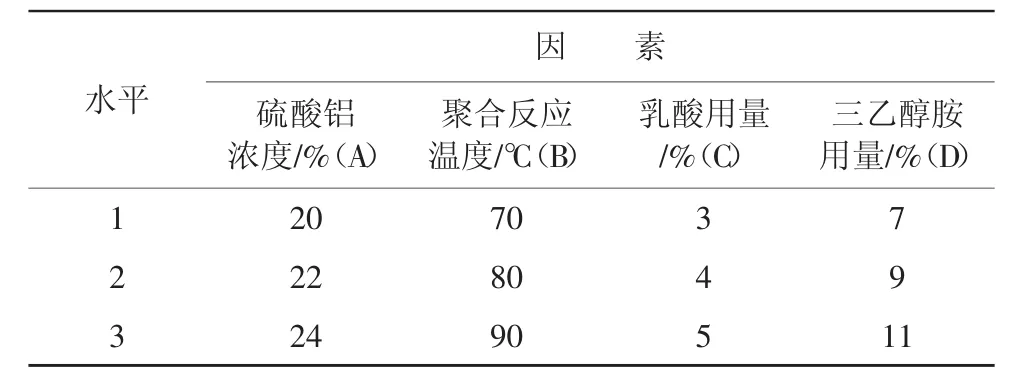

根据以上聚合反应条件和稳定剂对聚合硫酸铝稳定性以及速凝效果影响的试验结果,选取硫酸铝浓度、聚合反应温度、乳酸和三乙醇胺用量共4个因素,每个因素选3个水平进行正交试验,考察无碱速凝剂掺量为6%时的稳定性及其对基准水泥的速凝效果。L9(34)正交试验设计见表5,试验结果与分析见表6。

表5CS-A制备的L9(34)正交试验设计

表6 CS-A的合成配比正交试验结果与分析

从表6可以看出:各因素对聚合硫酸铝稳定性影响大小为:三乙醇胺用量>乳酸用量>聚合反应温度=硫酸铝浓度;各因素对聚合硫酸铝稳定性影响大小为:三乙醇胺用量>聚合反应温度硫酸铝浓度>乳酸用量。稳定性的最佳方案与速凝效果的最佳方案并不一致。考虑到成本与环保问题,选择在相对低硫酸铝浓度条件下,制备稳定性佳、速凝效果好的速凝剂。因此,选择硫酸铝浓度为22%,聚合反应温度为90℃,乳酸掺量为5%,三乙醇胺掺量为11%的条件制备速凝剂CS-A。

2.4 速凝剂对水泥的适应性

为了考察CS-A对不同水泥的适用性,选用鲁碧水泥P·Ⅱ42.5、山水 P·Ⅱ42.5、中联水泥 P·Ⅱ42.5,分别用自制的CS-A、某市售进口无碱速凝剂A在相同室温(20℃)、相同掺量条件下,进行了速凝剂的凝结时间和抗压强度的适应性试验,结果见表7。

表7 不同速凝剂对水泥的适应性对比

从表7可以看出,与某市售进口无碱速凝剂A相比,掺入自制的CS-A,3种水泥都可实现快速凝结硬化。鲁碧水泥P·Ⅱ42.5,初凝时间、终凝时间、1 d、28 d抗压强度均优于掺速凝剂A;山水P·Ⅱ42.5水泥,初凝时间略逊于掺速凝剂A,但终凝时间、1 d抗压强度、28 d抗压强度优于掺速凝剂A;中联水泥P·Ⅱ42.5,1 d抗压强度略逊于掺速凝剂A,但初凝时间、终凝时间优于掺速凝剂A,28 d抗压强度效果相同。掺入自制的CS-A具有良好的后期强度,28 d抗压强度比均不小于100%,毫不逊色于进口无碱速凝剂A。

3 结语

(1)制备聚合硫酸铝时,随着硫酸铝浓度的增大,得到的聚合硫酸铝会在较短时间内失去流动性;聚合反应温度对聚合硫酸铝稳定性影响不大。

(2)根据聚合硫酸铝稳定性分析和速凝效果测试,确定无碱速凝剂CS-A的最佳制备工艺参数为:硫酸铝浓度为22%,聚合反应温度为90℃,乳酸掺量为5%。

(3)通过对不同水泥的适应性试验结果表明:自制的CSA对水泥有良好的适应性,可实现快速凝结硬化。28 d抗压强度比均不小于100%,毫不逊色于进口无碱速凝剂A。

[1] 周伟玲,张建纲.液体无碱速凝剂的制备与应用技术研究[J].混凝土与水泥制品,2009(3):6-8.

[2] 甘杰忠,王玲,田培,等.酸对硫酸铝系列液体无碱速凝剂稳定性影响[J].武汉:武汉理工大学学报,2014(2):38-43.

[3] 潘志华,徐永东,吴承桢,等.水泥无碱速凝剂的研究[J].南京:南京化工大学学报(自然科学版),1997(2):65-69.

[4] 黄斌.无碱速凝剂的凝结时间测试方法研究[J].公路交通科技(应用技术版),2016(9):251-252.

[5] 温国梁,姚学健,白梅荣.混凝土外加剂与水泥适应性分析[J].混凝土,2010(10):82-83.