裘皮行业的清洁生产技术现状研究及展望

2016-12-27李洪波崔建升赵建伟姜甜甜

颜 华,李洪波,崔建升,赵建伟,罗 宁,姜甜甜,边 蔚

(1.河北省环境科学研究院,河北石家庄 050037;2.河北科技大学环境科学与工程学院,河北石家庄 050018; 3.河北省肃宁县环境保护局,河北沧州 062300)

裘皮行业的清洁生产技术现状研究及展望

颜 华1,2,李洪波1,崔建升2,赵建伟3,罗 宁1,姜甜甜1,边 蔚1

(1.河北省环境科学研究院,河北石家庄 050037;2.河北科技大学环境科学与工程学院,河北石家庄 050018; 3.河北省肃宁县环境保护局,河北沧州 062300)

裘皮行业带来的环境污染问题日益严重,已成为中国从裘皮加工大国迈向加工强国的障碍。在裘皮行业实行清洁生产技术改造,努力做到节约用水、减少污水排放、提高化料利用率和机械化水平,具有经济和技术可行性,是保护环境的最佳路径。鉴于裘皮行业现有的一些清洁生产技术还不能达到良好的应用效果,从清洁生产的角度考虑,对裘皮加工全过程进行了清洁生产技术潜力分析,提出了具体的清洁生产技术改造方案,认为控盐、节水、氨氮减排、设备改进升级、非环保型化料替代和减少使用等将是裘皮行业清洁生产技术发展的重点方向。

环境保护工程;裘皮行业;清洁生产技术;控盐;废液循环利用

1 裘皮加工工艺流程及产污原因分析

1.1 裘皮加工的工艺流程

裘皮加工是一个复杂的物化过程,整个加工过程分为准备、鞣制、染整三大工段。准备工段的目的是使原皮变为适于鞣制、染整的状态;鞣制工段使生皮变成熟皮;染整工段包括湿整饰和干整饰,目的是突出产品的个性,提高产品的附加值。

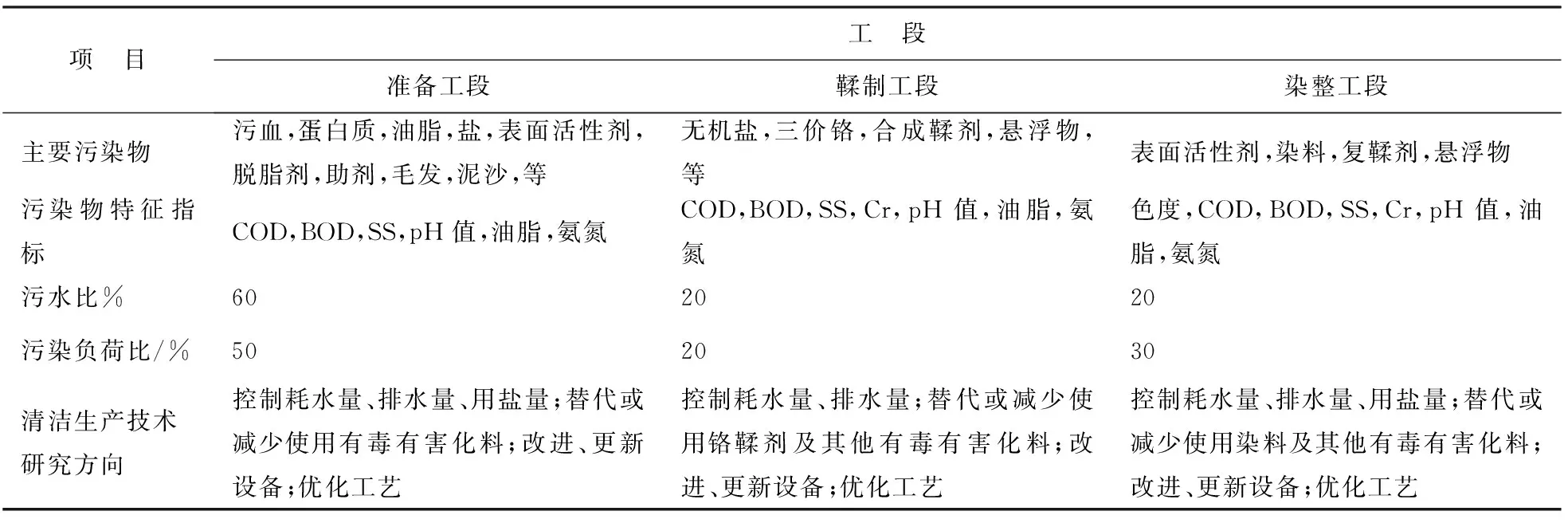

裘皮加工的干整饰工段产污较少,而准备、鞣制、染整工段均在水场进行,是废水产生的主要来源,其中原皮保存、浸水、脱脂、浸酸、鞣制、复鞣、染色等工序是主要产污环节,也是需实施清洁生产技术的关键环节,各工段的产污特性及其清洁生产技术研究方向如表1所示。

表1 裘皮加工各工段的产污特性及其清洁生产技术研究方向

1.2 裘皮加工产污原因分析

中国裘皮产业由家庭作坊式生产发展而来,普遍存在污染严重、生产设施陈旧落后等问题。裘皮加工废水的特点是排放量大、浓度高、成分复杂多变、色度高、净化处理难度大等。不同于制革行业,为便于带毛操作,裘皮行业采用划槽、划池进行加工,液比为15~20,且往往是工序进行完,所产生的废水便被不经处理地直接排放。另外,化料不能被原皮吸收完全[1],有30%~50%的化料随废水流失[2],原皮上大量可溶蛋白和油脂也会进入水中。2014年的《中国环境统计年鉴》[3]中的数据表明:皮革、毛皮、羽毛及其制品和制鞋业共排放20 885万t工业废水,其中化学需氧量(CODcr)排放54 823 t,氨氮排放4 386 t,分别占全国工业废水排放量的1.0%,1.7%,1.8%。需特别指出的是废水的高含盐问题:为防止原皮腐烂及皮板酸肿,裘皮生产需使用大量的盐,最后形成高盐废水(质量分数大于10 g/L)排放[4]。目前,高盐废水的排放对环境的影响日趋严重,张达政等[5]分析了某制革污染场地及其周围的地下水组分,发现制革厂废水排放、废弃物堆放已对地下水造成盐污染,污染范围约为0.20 km2,氯离子是主要污染组分之一。

2 裘皮行业清洁生产技术及其应用现状

2.1 直接加工鲜皮和鲜皮冷冻保藏

目前,进口原皮在中国裘皮行业中占相当大的比例[6],国内外90%以上的原皮采用盐腌法保藏,盐的添加量约为皮质量的20%,盐可使原皮的水分由60%~70%降至约14%,最终排放的废水的含盐量有66%(质量分数)来自腌制原皮所用的盐[7],而目前高盐废水的难题尚未得到有效解决[8-9],直接加工鲜皮和鲜皮冷冻保存是能减少盐污染的方法。

直接加工鲜皮能获得性能最好的原皮,也能大大降低废水中的含盐量,但由于距离屠宰场较远等原因,大部分裘皮企业没有条件直接加工鲜皮。冷冻法[10]是将鲜皮迅速降温后冷冻保存,在澳大利亚、印度等地已被广泛使用[11]。中国海尔公司研发出了用于存储貂皮的冷柜,该冷柜采用深冷速冻技术,解决了冷柜底部中间冷气少导致的貂皮易腐的难题[12]。

2.2 工序水循环使用技术

将各主要用水工序的废水经除杂、沉淀等预处理后,回用上清液,测定其水量和关键化学指标,依靠检测数据指导新鲜水及其他化料的补加,实现水和化料的充分利用。

由浙江中辉皮草有限公司成功研发的“毛皮加工废水循环使用系统集成技术研究与应用”[13]项目,经示范结果表明年鞣制80万张、染色150万张的毛皮企业每年可节水30万t,废水减排30万t,铬粉、盐、甲酸用量分别减少250 t,800 t,100 t。其主要水循环技术应用包括:浸水废液用于浸酸;脱脂废液用于去肉机用水;软化浸酸废液、加脂废液循环使用;铬复鞣废液用于浸酸;脱脂废液可用于浸水和地面清洁;染浅颜色废水用于染深颜色,染深颜色废水进行脱色后用于染色或铬复鞣。

张宗才等[14]单独收集并调整鞣制和复鞣废液的pH值、铬量、盐浓度后,将其用于鞣制软化好的浸酸皮。结果表明,铬鞣废液可循环使用30次以上,减排约90%,铬鞣剂可节省25%~35%,中性盐可节省70%。

2.3 转鼓对划槽、划池的替代使用

划槽、划池是传统的裘皮加工设备,制造粗糙、机械作用差、用水量大。程凤侠等[15]提出可用转鼓替代划槽、划池,转鼓的用水量约为皮质量的5~10倍,可根据皮质量准确计量水量,能比划槽节省50%的水和化料,但转鼓价格较贵,在生产过程中查看皮张状况时不便。

2.4 使用无铬、少铬鞣剂

铬鞣剂是裘皮传统主鞣剂,铬鞣皮板丰满、自然,但由于中国铬资源有限,且Cr3+在强氧化条件下易转化为有毒的Cr6+,《水污染防治行动计划》[16]中明确指出,皮革行业的铬须减量化和封闭循环利用。

高志光[17]以铝明矾和甲醛为鞣剂鞣制鹅绒裘皮,所鞣皮板柔软丰满,收缩温度为75 ℃,出材率95%,该种鞣剂可替代铬鞣剂。钟艳霞等[18]以改性有机磷化合物替代醛铬类鞣剂用于毛皮鞣制,鞣制的皮板色泽浅淡、柔软丰满,且裘皮制品和废水中的有害物质变少。

郑超斌等[19]研发并应用了多羟烷基膦-有机硅鞣剂,该鞣剂各组分均不污染环境,皮板收缩温度为83 ℃,鞣制的毛皮洁白、自然。李双丽等[20]用新型生态有机鞣剂鞣制兔皮,该鞣剂作用过程中仅产生盐和水,基本无甲醛。当其质量浓度为8 g/L,温度为35 ℃,鞣制4 h后提碱至pH值为8.0左右时鞣制效果最佳。

2.5 稀土助染及低温染色

染色废水色度较高,一般为300~3 500倍。目前稀土助染技术被广泛推广并应用,对提高染料上染率、降低废液色度具有重要意义。丁海燕[21]将稀土用于毛皮染色助染,发现当液比为30、温度为60~65 ℃、酸性染料质量分数为1.2%、时间为2 h、稀土用量为0.8%~1.0%(质量分数)时,匀染效果较好,上染率得到提高,可有效降低废液色度。

酸性染料是裘皮染色中最常用的染料之一[22],适于沸染,但为防止皮板收缩,染色温度不能高于75 ℃,目前已有低温染色技术解决此问题。骆鸣汉等[23]证明酸性染料低温染色技术是可行的,用氨水-纯碱法、尿素-NaHSO3法上染率分别为50%,65%,温度可分别下降13 ℃,20 ℃,染色成品外观正常。蒋文佳等[24]按照氨水-氯化钠法在53 ℃时用捷力染料染色,上染率达96.58%,染色温度下降了15 ℃。

2.6 有毒有害化料的替代

国际公约及欧盟等发达国家和地区颁布了一系列限制裘皮及其制品使用有毒有害物质的限量标准,已明令禁用偶氮染料、铅盐、甲醛、五氯苯酚、氯代烷烃、“蓝色素”等。钟艳霞等[18]研究了将氟硅酸钠替代甲醛用于浸水工序防腐,酸性酶软化剂替代蛋白酶进行软化的方法,可保证2个工序的清洁生产,属国内领先水平;郑超斌[25]提出威勒加脂剂RAM,SM等(均不含氯化烷烃)可用于裘皮加脂工序;张辉等[26]发现可选用“希力染料-F”系列等不含致癌芳香胺的染料用于染色。

2.7 用恒温恒湿不锈钢转鼓替代木转鼓

传统木转鼓缺少控温设备,木糠消耗量大、需人工装卸,且鼓内的化料绝大部分被木糠吸收。程凤侠等[15]提出可用恒温恒湿的不锈钢转鼓替代木转鼓翻转锯末,该转鼓有自动控温控湿等功能,可将化料雾化后均匀喷洒到原皮上,不使用木糠,节省约75%的化料,减少了人工操作,改善了车间环境。

3 裘皮行业清洁生产技术展望

裘皮企业或多或少地都在寻求一些清洁生产技术,但这些技术还未形成体系,有些技术还不能达到节能、降耗、减污、增效的目的。另外,由于企业管理要求不一、实施清洁生产技术需增加投入成本等原因,裘皮企业应用清洁生产技术的积极性较差。制裘与制革加工原理和生产过程大体相同,不同的是制裘需保毛(半脱毛革皮产品除外),制革需脱毛,但二者产生废水的污染物种类、浓度相似,目前制革业的清洁生产技术比较系统、成熟,裘皮行业可借鉴制革业的某些清洁生产技术对原有工艺进行改造。

3.1 准备工段的清洁生产技术

污水的大量排放及废水中盐等污染物的大量存在使得准备工段成了裘皮加工过程中产污最严重的工段,增加了后续的污水治理难度,从清洁生产的角度考虑,此阶段应注重解决节水和控盐的问题。

3.1.1 原皮储存工序的清洁生产技术

干燥保存[27]指自然晾晒或用干燥器处理原皮,利用该技术处理的原皮可保存较长时间,处理成本较低,但仅适于气候温和、湿度较低地区的企业采用。少盐保存法[28]指用杀菌剂、防腐剂等配合食盐进行保存。 KANAGARAJ等[29]用偏亚硫酸钠和食盐保存山羊皮,发现废液中的Cl-1浓度比盐腌法降低了15~20倍。RUSSELL等用EDTA钠盐(质量分数为25%)-NaCl(质量分数为40%)和锯末(质量分数为35%)组成杀菌剂,涂于皮板表面,比盐腌法少用了20%的盐[30]。相比较而言,少盐保存法便于推广应用,如何能延长保存期将是其今后的研究方向。本文认为屠宰厂等上游行业保存原皮时就应注重控盐的问题,且由于皮板上微生物的活跃程度与气温、湿度等关系紧密,有必要对盐的投加量与季节的关系进行研究。

3.1.2 初加工工序的清洁生产技术

1)原皮去盐处理技术

多数裘皮企业对撒盐原皮不经处理直接加工,导致产生高浓度含盐废水,一般毛皮加工的综合废液中Cl-1的质量浓度高达12 000 mg/L[2]。本文认为可应用原皮去盐前处理技术,从源头控盐。

瑞士一家皮革技术公司提出可使用转鼓去除制革原皮上的盐[7],意大利制革厂采用此技术后回收了约30%的盐[31]。目前国内有15%的制革企业应用了转笼除盐[27],可回收约为皮质量的2%的盐,因此,可借鉴制革业的转笼除盐法处理裘皮原皮,直至相邻两次除掉的盐的质量之差不超过1%,并回用除掉的盐,但该方法不能去除已渗入到原皮内部的盐。

2)转鼓鼓门前增加传送带装置

国内加工厂家依靠人工直接向转鼓中投加原皮,费时费力。本文认为可在转鼓鼓门前增加传送带,将原皮直接运送至转鼓内,以减少人工操作、提高生产效率。

3.1.3 浸水工序的清洁生产技术

为了使原皮恢复至鲜皮状态、洗去原皮上的污物和防腐剂,浸水工序的液比约为20,用水量大使得盐等化料的添加量也大。盐腌法保存的原皮含有大量的盐,而该工序投加的盐增加了废水的含盐量。因此,本文认为应从工艺上改变,采用小液比,不外加盐。

3.1.4 浸酸工序的清洁生产技术

皮板的膨胀状态与盐的浓度呈负相关[6],为防止生皮肿胀,浸酸工序需投加大量的中性盐,例如貂皮浸酸用盐量达50 g/L(质量浓度)。高明明等[32]发现无盐浸酸、少盐浸酸将使制革综合废水的Cl-1质量浓度小于3 g/L(GB 30486—2013《制革及毛皮加工工业水污染物排放标准》对制革业Cl-1的直排限值)。单志华等[33]研制了无盐浸酸助剂,实现了无盐浸酸,皮板纤维分散较好。

3.2 鞣制工段的清洁生产技术

为减轻后续污水处理的难度,由表1可知,鞣制工段应重点解决节水与控制氨氮、盐、甲醛和铬的含量等问题。

3.2.1 用新结构铝盐替代铵明矾

铵明矾因其溶解性好、pH值较低且易渗透,在裘皮鞣制中应用较多,但使用它易使废水中的氨氮升高,继而增大后续废水处理的难度。新结构铝盐Novaltan Al主要成分是三甲酸铝,Al2O3的质量分数约为24%,鞣性强于铝盐和明矾,河北部分皮革企业通过该鞣剂的使用,废水中氨氮含量明显降低,产品质量也得到了保证,裘皮行业可推广使用。

3.2.2 带3个分室的不锈钢转鼓及真空转鼓

目前,国内多数裘皮企业的加工设备老旧落后、能耗高,不符合清洁生产、节能环保等方面的要求,应引进低耗能、高效率的先进设备。ALOY等[34]提出国外已有带3个分室的不锈钢转鼓代替木转鼓鞣制,可控制操作液,便于调节pH值和温度,可提高鞣剂的吸收率,很适合毛皮鞣制。文怀兴[35]发现真空转鼓可改善鞣制的物化氛围,提高化料的吸收率和设备的利用率,鞣制时间缩至4~5 h(原14~18 h),且革身丰满、富有弹性,收缩温度满足工艺要求,成革质量得到了提高。

裘皮鞣制可将无铬、少铬鞣剂或新结构铝盐与真空转鼓等结合使用,这样在保证裘皮质量的前提下,更易达到节省化料、降低生产成本的目的[36]。

3.2.3 工艺控盐技术

鞣制废水的高含盐问题,应从工艺上进行控制,例如依据检测数据控制加盐量等,这是针对裘皮行业在控盐方面的清洁生产技术需研究的方向之一。

3.2.4 甲醛等化料的替代和减少使用技术

甲醛是挥发性强、有刺激性气味、易溶于水的有毒物质[37],可与铬鞣剂结合后用于鞣制,也可单独用于鞣制,但这两种方法均易产生游离甲醛。欧盟等发达国家和地区对裘皮及其制品所含有毒有害物质的种类和限量标准的要求越来越严格,中国只有在裘皮整个加工过程中使用环保型化料,才能保证生产出符合国外标准的产品。

3.3 湿整饰工段的清洁生产技术

染料和助染剂等化料的使用导致染色工序产生大量有色废水,将软水用于染色将可能提高染料的上染率,Y型染色转鼓和超载循环转鼓的使用将减少染色用水。

3.3.1 软水用于染色

软水指不含或含较少可溶性钙、镁化合物的水。受棉印染行业全过程应用软水技术[38]的启示,本文认为软水用于裘皮染色可能会减少相关助剂的用量,提高染料上染率,进而降低废水色度并节约用水。稀土助染、低温染色技术配合软水的使用可能会促进清洁化染色的实现,因此,软水用于染色的作用效果及其经济、技术的可行性值得研究。

3.3.2 Y型染色转鼓和超载循环转鼓的使用

王坤余等[39]研究证明了Y型染色转鼓染色用水量较传统方法节省50%以上,化料节约15%以上。据《制革行业节水减排技术路线图(征求意见稿)》[27]介绍,传统转鼓的装载率低于45%,而超载循环转鼓可达70%以上,用水量可降低30%,电能可节省15%。虽然这两种转鼓都能达到节水的目的,但Y型染色转鼓投资较大,超载循环转鼓将更易于推广应用。

4 结 语

随着环境保护形势的日益严峻,亟需有整装成套的清洁生产技术体系科学指导裘皮生产,控盐、节水、氨氮减排、设备升级、非环保型化料替代和减少使用等将是该行业清洁生产技术研究的重点方向。

上述准备工段的原皮干燥保存、少盐保存法,原皮转笼去盐技术、转鼓前增加传送带,工艺控盐、工序废水循环使用技术、中水回用技术,无盐、少盐浸酸技术,鞣制工段用新结构铝盐替代铵明矾、应用带3个分室的不锈钢转鼓和真空转鼓、甲醛等化料的替代和减少使用,湿整饰工段的软水用于染色、Y型染色转鼓和超载循环转鼓的使用等清洁生产技术将逐步得到研究和应用。

目前,裘皮行业已在部分工序应用废水循环使用技术、转鼓替代划槽和划池使用等技术,本文认为还可对以下几点进行尝试:

1)铬鞣废液单独处理后,将上清液回用于对水质要求较低的预浸水工序;洗皮废水用于脱脂;脱脂废液全部用于打水铲等;

2)如何能够增加工序废液的循环使用次数也将是今后研究的重点。废水经生化处理产生的中水一方面可直接冲洗车间地面和厕所,另一方面经深度处理后可回用于对水质要求较低的工序。中水回用技术是能够达到良好的节水效果的,且不会增加综合使用成本[28]。部分制革行业应用工序水循环使用技术和中水回用技术,可回用10%~30%的水,因此,对将这两种技术同时应用于裘皮加工后的节水效果的研究具有较大意义。

[1] 中国皮革协会,中国轻工业清洁生产中心.制革及毛皮加工工业水污染物排放标准编制说明[Z].[S.l.]:[s.n.],2011.

[2] 花金岭,程凤侠,董荣华,等.毛皮生产废水特点及处理现状分析[J].中国皮革,2008,37(21):55-58. HUA Jinling, CHENG Fengxia, DONG Ronghua, et al. Property and current disposal situation of waste water from fur industry[J].China Leather, 2008, 37(21): 55-58.

[3] 国家统计局,环境保护部.中国环境统计年鉴(2014)[M].北京:中国统计出版社,2014.

[4] 雷云,解庆林,李艳红.高盐度废水处理研究进展[J].环境科学与管理,2007,32(6):94-96. LEI Yun, XIE Qinglin, LI Yanhong. The study on the treatment of high salinity waste water[J].Environmental Science and Management, 2007, 32(6): 94-96.

[5] 张达政,李海明,詹晓燕,等.典型制革污染场地地下水盐污染特征[J].水文地质工程地质,2014,41(2):18-23. ZHANG Dazheng, LI Haiming, ZHAN Xiaoyan, et al. Characteristics of groundwater salt pollution in a typical leather-contaminated site[J]. Hydrogeology & Engineering Geology, 2014, 41(2): 18-23.

[6] 程凤侠,王学川,何有节.现代毛皮工艺学[M].北京:中国轻工业出版社,2013.

[7] PELCKMANS J T, PUNTENER A.减少制革废水中盐含量的方法[J].朱晔,译.中国皮革,2005,34(1):42-45. PELCKMANS J T, PUNTENER A. Reduction of the salt freight in tannery effluent [J].Translated by ZHU Ye.China Leather, 2005,34(1):42-45.

[8] RANGANATHAN K,KABADGI S D. Studies on feasibility of reverse osmosis (membrane) technology for treatment of tannery wastewater[J]. Journal of Environmental Protection, 2011, 2(1):37-46.

[9] 兰云军,许晓红,周建飞,等.皮革与环保[J].西部皮革,2010,32(15):12-17. LAN Yunjun, XU Xiaohong, ZHOU Jianfei, et al. Leather and environmental protection[J].West Leather,2010, 32(15):12-17.

[10]刘铁梅,何秀玲.制革清洁生产技术[J].轻工科技,2012(9):87-89. LIU Tiemei, HE Xiuling. Leather cleaner production technology[J].Light Industry Science and Technology, 2012(9):87-89.

[11]MONEY C A, BABU N K C. Salinity reduction in tannery effluent [C]//Leather International. Florence: Porc ⅩⅩⅧ IULTCS Congress,2005:1-5.

[12]网易.海尔冷柜专为2.8万户养殖户研发冷柜[EB/OL].http://henan.163.com/15/0723/14/AV7E0VUN02270FIJ.html,2015-07-23.

[13]王俊勇.毛皮加工废水循环使用系统集成技术研究与应用[EB/OL].http://www.chinaleather.org/Pages/News/20101119/36785.shtml,2010-11-19.

[14]张宗才,李瑶.兔皮清洁生产与加工技术[J].中国养兔,2011(5):27-30. ZHANG Zongcai, LI Yao. Rabbit cleaner production and processing technology[J]. Chinese Journal of Rabbit Farming, 2011(5):27-30.

[15]程凤侠,张岱民,马建标,等.现行毛皮工艺弊端分析与改进[J].中国皮革,2015,44(3):31-34. CHENG Fengxia, ZHANG Daimin, MA Jianbiao, et al. Disadvantages of current fur-making processes and solving measures[J].China Leather,2015, 44(3):31-34.

[16]国务院.水污染防治行动计划[Z].[S.l.]:[s.n.],2015.

[17]高志光.鹅绒裘皮鞣制工艺的研究[J].延边大学农学学报,2005,27(2):132-134. GAO Zhiguang. Tanning process of goose-fur[J].Journal of Agricultural Science Yanbian University,2005,27(2):132-134.

[18]钟艳霞,张洪林,刘志宏,等.毛皮加工清洁生产的白皮鞣制技术[J].环境工程,2009, 27(2):28-30. ZHONG Yanxia, ZHANG Honglin, LIU Zhihong, et al. Tanning technology of fur processing clean production[J].Environmental Engineering,2009, 27(2):28-30.

[19]郑超斌,强西怀,段正军,等.一种环保型皮革鞣剂、制备方法和应用[P].中国专利:101781689A, 2010-07-21.

[20]李双丽,吴樊花,刘公岩,等.新型生态有机鞣剂FTA鞣制兔皮的工艺研究[J].皮革科学与工程,2015,25(2):43-47. LI Shuangli, WU Fanhua, LIU Gongyan, et al. Study on an ecological organic tanning agent FTA for the tanning of rabbit skins[J].Leather Science and Engineering,2015,25(2):43-47.

[21]丁海燕.稀土在毛皮染色过程中助染作用的研究[J].皮革化工,2001,19(4):4-7. DING Haiyan. Study on assisting dyeing effects of re in dyeing process of fur[J].Leather Chemicals,2001,19(4):4-7.

[22]程凤侠,张岱民,王学川.毛皮加工原理与技术[M].北京:化学工业出版社,2005:264-266.

[23]骆鸣汉,毛金燕.酸性染料低温毛皮染色研究[J].皮革科学与工程,1998,8(4):17-24. LUO Minghan, MAO Jinyan. Study on fur dyeing with acid dyes at low temperature [J]. Leather Science and Engineering, 1998, 8(4):17-24.

[24]蒋文佳,王亚明,张宗才,等.氨水/氯化钠在兔毛皮染色中的应用研究[J].皮革科学与工程,2013,23(2):34-37. JIANG Wenjia, WANG Yaming, ZHANG Zongcai, et al. Application of ammonia/sodium chloride in dyeing of rabbit fur[J].Leather Science and Engineering,2013,23(2):34-37.

[25]郑超斌.裘革业怎样应对欧盟绿色壁垒[J].中国皮革,2004,33(3):30-32. ZHENG Chaobin. Cope with EU green barrier in fur-making [J].China Leather,2004,33(3):30-32.

[26]张辉,洪新球,强西怀,等.“希力-F”毛皮染料染色性能的研究[J].皮革科学与工程,2007,17(1):43-47. ZHANG Hui, HONG Xinqiu, QIANG Xihuai, et al. Study on the properties of “XiLi-F” fur dyestuffs[J].Leather Science and Engineering,2007,17(1):43-47.

[27]中国皮革协会.制革行业节水减排技术路线图(征求意见稿)[Z].[S.l.]:[s.n.],2015-07-24.

[28]单志华.食盐与清洁防腐技术[J].西部皮革,2008,30(12):28-33. SHAN Zhihua. Common salts and hide preservation technique [J].West Leather,2008,30(12):28-33.

[29]KANAGARAJ J, SASTRY T P, ROSE C. Effective preservation of raw goat skins for the reduction of total dissolved solids[J].Journal of Cleaner Production,2005, 13(9):959-964.

[30]RUSSELL A E.The LIRICURE low salt antiseptic delivery system[J].World Leather,1998,11(5):43.

[31]ALOY M,王永昌.制革清洁工艺推广应用的前景和问题(上)[J].西部皮革,2007,29(4):55-58. ALOY M, WANG Yongchang. Prospects and problems of application of leather cleaning process(partⅠ)[J]. West Leather, 2007,29(4):55-58.

[32]高明明,柴晓苇,曾运航,等.制革废水中的氯离子含量及来源分析[J].皮革科学与工程,2013,23(5):46-50. GAO Mingming, CHAI Xiaowei, ZENG Yunhang, et al. Chloride ion content in wastewaters of leather making processes and analysis of its orign [J].Leather Science and Engineering,2013,23(5):46-50.

[33]单志华,王群智.无盐浸酸及助剂的研究[J].中国皮革,1998,27(10):1-3. SHAN Zhihua,WANG Qunzhi. Studies on salt free pickling and auxiliary agent[J].China Leather,1998,27(10):1-3.

[34] ALOY M,王永昌.制革清洁工艺推广应用的前景和问题(下)[J].西部皮革,2007,29(6):51-53. ALOY M, WANG Yongchang. Prospects and problems of application of leather cleaning process (part Ⅱ)[J]. West Leather, 2007,29(6):51-53.

[35]文怀兴.清洁化皮革真空鞣制技术与设备的研究[D].西安:陕西科技大学,2010. WEN Huaixing. The Study on Cleaner Leather Vacuum Tanning Technology and Equipment[D].Xi’an: Shaanxi University of Science and Technology,2010.

[36]张伟,赵瑞红,冯晓霞,等. 皮革废水回收DMF工艺中甲酸分解催化剂的制备及性能研究[J]. 河北科技大学学报,2012,33(4):364-369. ZHANG Wei, ZHAO Ruihong, FENG Xiaoxia, et al. Study on preparation and properties of catalysts for formic acid decomposition in recycling DMF form leather wastewater[J]. Journal of Hebei University of Science and Technology, 2012,33(4):364-369.

[37]贺林燕,戴春岭,赵欣蕊. 紫外可见分光光度法测定环境空气中甲醛含量的不确定度评定[J]. 河北工业科技, 2015,32(5):458-462. HE Linyan, DAI Chunling, ZHAO Xinrui. Evaluation on the uncertainty in formaldehyde determination of the air by UV spectrophotometry[J]. Hebei Journal of Industrial Science and Technology, 2015,32(5):458-462.

[38]李小军.棉印染行业清洁生产研究[D].杭州:浙江大学,2006. LI Xiaojun. Research on the Cleaner Production of Cotton Dyeing Industry[D].Hangzhou: Zhejiang University,2006.

[39]王坤余,但卫华,骆鸣汉,等.皮革工业可持续发展中的毛革清洁化生产[J].皮革科学与工程,2004,14(4):50-53. WANG Kunyu, DAN Weihua, LUO Minghan, et al. Cleaner production of double face and the sustainable development of leather industry[J].Leather Science and Engineering,2004,14(4):50-53.

Research status and prospects of cleaner production technology used in the fur industry

YAN Hua1,2, LI Hongbo1, CUI Jiansheng2, ZHAO Jianwei3, LUO Ning1, JIANG Tiantian1, BIAN Wei1

(1. Hebei Provincial Academy of Environmental Sciences, Shijiazhuang, Hebei 050037, China; 2.School of Environmental Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 3. Suning County Environmental Protection Agency of Hebei Province, Cangzhou, Hebei 062300, China)

The increasingly serious environmental pollution from fur industry has become the obstacle of China in transferring from the fur processing major nation to power. To implement cleaner production technology, strive to conserve water, reduce sewage discharge, and raise the level of material utilization and mechanization are the best ways to protect the environment and realize the feasibility of economy and technology in the fur industry. As the existing cleaner production technologies in the fur industry cannot achieve good results, from the perspective of cleaner production, the cleaner production technology potentiality in fur industry processing is analyzed, and some specific cleaner production technologies are put forward. It proposes that salt control, water conservation, ammonia emission reduction, equipment improvement upgrade, and substitution and usage reduction of non-environmentally friendly material will be the key direction of cleaner production technology development in fur industry.

environmental engineering;fur industry;cleaner production technology;salt control; wastewater recycling

1008-1534(2016)04-0342-06

2015-12-09;

2016-03-30;责任编辑:王海云

颜 华(1994—),女,河北邯郸人,硕士研究生,主要从事清洁生产方面的研究。

崔建升教授。E-mail:cui1603@163.com

X38

A

10.7535/hbgykj.2016yx04015

颜 华,李洪波,崔建升,等.裘皮行业的清洁生产技术现状研究及展望[J].河北工业科技,2016,33(4):342-347. YAN Hua, LI Hongbo, CUI Jiansheng, et al.Research status and prospects of cleaner production technology used in the fur industry[J].Hebei Journal of Industrial Science and Technology,2016,33(4):342-347.