科技简讯

2016-12-22丁勇,宋竹根

科技简讯

三废混燃锅炉过热器频繁爆管的原因分析及解决措施

1 存在的问题

安徽晋煤中能化工股份有限公司泉盛公司的第1台三废混燃锅炉于2013年投产。该三废混燃锅炉蒸汽压力为9.8 MPa,蒸汽温度为540 ℃,负荷为60 t/h,其中60%的负荷回收造气系统的吹风气、合成废气、脱碳系统废气,另外40%的负荷回收造气炉炉渣、造气系统的煤末。该三废混燃锅炉投运初期出现汽包到过热器间的蒸汽压差大,设计最大值为1.2 MPa,实际达2.0 MPa,并且连续多次出现高温过热器管爆破现象。

2 原因分析

该三废混燃锅炉高温过热器第1次爆管后,采取闷堵处理(即将损坏的管子从两头集箱处截断,再将管子的根部管口焊住),但运行后又连续出现2次过热器爆管,都发生在高温段。为了查找原因,将过热器管弯头锯开,发现爆破的过热器管弯头内有类似于氧化铁锈类的物质堵塞。为此,将三废混燃锅炉高温段过热器管全部从集箱割下,在炉外进行酸洗和通球试验,通球合格后再将过热器回装。

分析导致高温段过热器管堵塞的原因:

(1)造气系统吹风气的重风现象严重,导致三废混燃锅炉的负荷忽高忽低,蒸汽压力和温度波动大,使过热器管内的氧化皮在温度、流速反复波动下脱落。

(2)煮炉时炉水水质差,短时间的满水导致炉水中盐分杂质进入过热器管。

(3)从过热器管工艺设计来看,低温段采用20根Φ42 mm的12Gr1MoVG材质的管子,高温段采用32根Φ42 mm的12Gr1MoVG材质的管子,这样在低温过热器管内蒸汽流速较快,而在高温过热器管内蒸汽流速较低温过热器管降低约一半。由于蒸汽流速减慢,从低温过热器内脱落的氧化铁锈类等杂质都被吹入高温过热器,且过热器管采用小弯曲半径,增大了管道弯头处的阻力。当蒸汽流速减慢时,氧化铁锈类物质、结晶盐都沉积在高温过热器管底部的弯头内,部分弯头的固体杂质沉积到一定量时,这些过热器管内流通的蒸汽量减少甚至不通蒸汽,而管外是800 ℃的高温烟气,导致过热器管过热,发生蠕变脱碳,最终导致爆管。

(4)低温过热器后(高温过热器前)的一级减温水阀关不死,在负荷波动的情况下,加剧了高温过热器管内蒸汽温度的波动,加速了管内氧化铁锈类物质的脱落。

3 改进及防范措施

将过热器管弯头由小弯曲半径改为大弯曲半径,减小弯头部位的阻力;增加低温过热器管的数量,缩短单根管的长度,在受热面积不变的情况下,确保高、低温过热器管内蒸汽流速均匀;合理调整造气吹风气送气顺序,避免重风现象,稳定三废混燃锅炉的负荷、蒸汽压力和蒸汽温度,降低过热器管内氧化皮脱落的机会;更换减温水阀门,保证减温水量可控,避免蒸汽温度大幅波动;提高减温水品质(一般的减温水都来自给水),防止喷水式减温器的减温水含盐量大而沉积到高温过热器管内;严格控制锅炉水位,防止炉水将其中盐分带入过热器。

(安徽晋煤中能化工股份有限公司安徽临泉236400 丁 勇 宋竹根)

Ф 1 500 mm间歇式熔硫釜运行总结

中盐安徽德邦化工有限公司现有合成氨年生产能力150 kt,变换气流量84 000 m3/h(标态),脱硫工段采用DDS湿法脱硫工艺,使用低硫煤为原料,采用Ф 1 500 mm间歇式熔硫釜熔硫。脱硫系统进口气体中H2S质量浓度为0.5 g/m3,变脱后气体中H2S质量浓度为8.5 mg/m3,脱硫效率为98.3%,设计日产硫黄0.69 t。

1 工艺流程及熔硫釜设计参数

工艺流程:再生槽溢流出来的硫泡沫进入泡沫槽,用泡沫泵将硫泡沫送往压滤机,经过滤后滤液回至再生槽。当进料压力达0.4~0.5 MPa时,停止进料,打开滤板开始卸料,将滤饼送入熔硫釜熔硫。

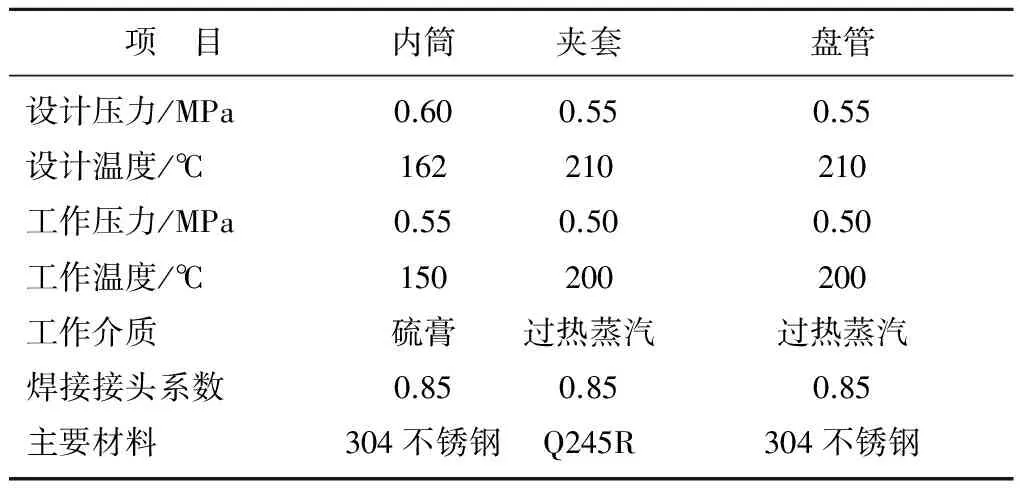

该间歇式熔硫釜容器类别为一类,设备连接法兰标准HG 20592—2009,间歇式熔硫釜有关参数见表1。

表1 间歇式熔硫釜有关参数

2 存在的问题

前期使用0.5 MPa饱和蒸汽熔硫,在运行过程中,夹套蒸汽压力及釜內盘管压力达不到要求,导致釜内压力偏低,只能达到0.2 MPa,熔硫时间较长,多次出现熔硫不透的现象。由于熔硫不透,致使硫颗粒分层不明显,放硫过程中硫黄夹渣,容易发生放硫堵塞现象。为此,有时需要在熔硫釜内加入硫膏进行混合熔硫,导致蒸汽消耗量大,增加了生产成本。

3 改造措施

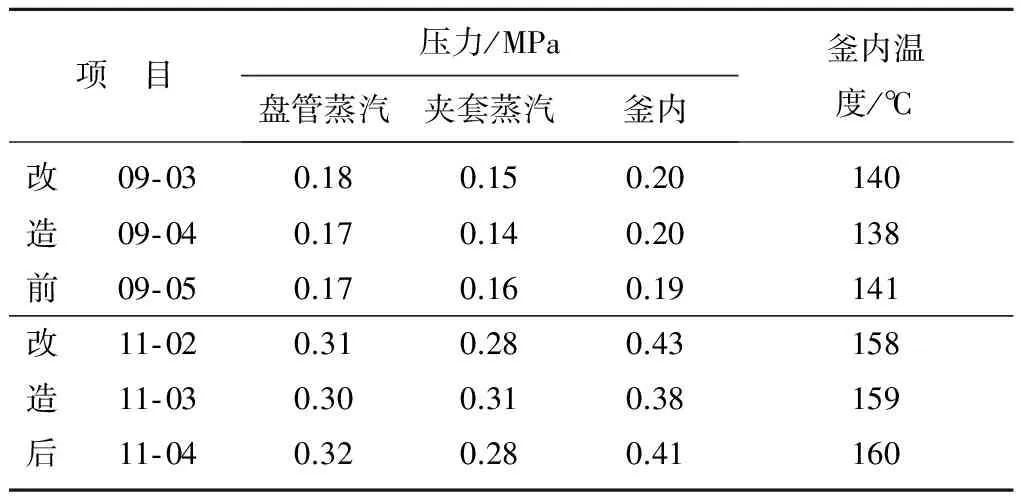

2015年9月,该熔硫釜投运;2015年11月,对蒸汽管线进行了改造,由150 ℃饱和蒸汽改为180 ℃过热蒸汽。改造前、后蒸汽工艺参数对比见表2。

表2 改造前、后蒸汽工艺参数对比

4 结语

蒸汽管线改造后,间歇式熔硫釜运行平稳,硫黄周产量由改造前的2.96 t增加至4.44 t。由于目前采用低硫煤,该台熔硫釜处理硫黄的能力还能提高,这为今后高硫煤的应用奠定了基础。

(中盐安徽德邦化工有限公司安徽淮南232001 卢 军)

脱硫及变脱工段熔硫装置改造

山东晋煤明水化工集团有限公司明泉化肥厂400 kt/a甲醇装置脱硫及变脱工段采用栲胶湿式氧化法工艺,脱硫液再生过程中产生的硫泡沫经熔硫装置加工为硫黄块。

1 存在的问题

原熔硫工艺是将再生产生的硫泡沫直接用熔硫釜加热来实现熔硫。此方法虽操作简单,但蒸汽耗较大,且熔硫清液温度高,副反应多,对整个系统溶液成分影响较大。特别是在夏季,熔硫清液温度偏高,直接影响整个脱硫、变脱系统的温度,对吸收和再生影响均较大,其成为制约生产的主要因素。

经现场测量,熔硫装置蒸汽耗约0.5 t/h,蒸汽消耗量约12 t/d,同时产生熔硫清液约2 m3/h,经沉淀、冷却后温度为60~65 ℃,然后返回脱硫系统,导致脱硫系统的再生温度和吸收温度长期处于偏高的状态。

2 改造情况

经研究,决定采用板框式自动压滤机进行硫泡沫的预处理,即增加1台XAZ150/1250型自动压滤机及2台配套熔硫釜。脱硫、变脱工段再生过程中产生的硫泡沫首先进入板框式自动压滤机,在常温下用自动压滤机分离去除清液,变成较干燥的硫饼后进入间歇式熔硫釜进行加热熔硫,清液则返回脱硫系统。

这种方法的优点是缩短了熔硫时间,降低了蒸汽消耗,同时解决了产生大量高温清液的问题,脱硫液副反应减少,有效降低了变脱系统的温度。改造后,熔硫时间每天缩短为5 h,蒸汽消耗量约2.5 t/d,同时产生常温的熔硫清液约2 m3/h并返回脱硫系统。

3 效益分析

改造投资约34万元。改造实施后,蒸汽消耗降低9.5 t/d;按蒸汽价格140元/t计,年经济效益约45万元,经济效益显著,并且降低了熔硫蒸汽消耗。

(山东晋煤明水化工集团有限公司明泉化肥厂山东章丘250200 王聿振)

高温熔盐液下泵故障原因分析及改造总结

1 存在的问题

在三聚氰胺装置中,熔盐泵介质为430 ℃高温熔盐,采用悬臂立式液下结构,流量1 100 m3/h,扬程40 m,转速1 470 r/min,功率315 kW,轴径Φ110 mm,轴总长3.8 m,悬臂长度2.6 m;靠叶轮端部有下轴套和轴衬,轴套采用不锈钢材质,轴衬为黄铜材质。该泵使用1个月后,发现振动异常,管道出口振动加剧,被迫停机倒换泵。经检查发现口环、叶轮、轴套、轴衬被磨损,由于一时无法判断具体原因,只能更换配件继续恢复投用,但运行约30 d后再次出现同样的故障。

2 原因分析

①轴总长度和悬臂长度均较长,易造成泵轴弯曲;②叶轮磨损后更易造成动平衡问题;③原始安装试车阶段已发现存在轴承座中心度偏差,后重新找正;④该储罐液位设计高度偏低,叶轮进口管会形成液面漩涡流,造成吸入不够或汽蚀;⑤出口管道设计不合理,出口管与汇总管形成90°直角,产生液力冲击,且两者距离很短(仅1.5 m),上部出口管道的热膨胀可能会对泵蜗壳下部管道形成应力,从而导致管道振动。

3 排查过程

泵体水平放置后,架百分表盘车打轴径向跳动≤0.15 mm,基本满足要求;将已磨损的叶轮进行激光焊接、修复外形尺寸后,应重新校验动静平衡;检查上、下轴承装配有无磨损,轴承径向、轴向游隙无异常,定位准确;下轴套与轴衬间隙控制在单边0.50 mm;轴承座找正,重新上车床检查轴承座孔的同心度,要求同心度偏差≤0.05 mm。

4 改进措施

检查轴弯曲度达到0.03 mm/m的要求,泵体上盘车各点测试最大跳动值≤0.15 mm;轴衬材质由原来的黄铜更换为球墨铸铁件,可保证强度、耐磨性且自润滑效果较好;恢复叶轮外形尺寸,采取热喷涂或激光焊接修复,以防止二次变形,修复后必须进行动、静平衡试验;原来进液管为直管式,由于设计的储罐液位较低,容易形成进口涡流,产生吸入口抽空的现象,为此,特设计、制作破涡器,以防止形成涡流;由于出口管与汇总管形成90°直角,产生液力冲击,利用停车机会,将出口管与汇总管的角度调换180°,从泵体后面绕过,形成U形管道,消除液体对管道的冲击,从而达到减小振动的目的。

5 结语

该熔盐泵经上述改造以后,运行状况良好,运行周期由原来的30 d延长至150~180 d,检修劳动强度和检修频次大幅降低,并降低了安全风险隐患。按每年平均少检修4次计,每年节约维修费近30万元,而且确保了三聚氰胺装置长周期、安全稳定运行。

(四川美丰化工科技有限责任公司四川绵阳618000 冯剑波)