膜技术在木薯淀粉废水深度处理中应用的中试研究

2019-01-11朱伟青陈静霞

方 辉,朱伟青,陈静霞,韩 颖,钱 成

(江苏维尔利环保科技股份有限公司,江苏常州 213000)

木薯淀粉和酒精加工过程中会产生含蛋白、纤维等物质的废水,故废水中CODCr、氨氮等污染物含量较高,同时,由于耗水量较大,其产生的废水量也相对较大。本试验通过采取组合膜处理工艺对厌氧出水进行深度处理[1],可以将绝大部分废水处理达到回用水标准,重新回用到生产加工过程中,大幅减少木薯淀粉加工过程的水耗,缓解行业高水耗与用水紧张的矛盾,有效解决水资源浪费问题,降低企业生产成本。本试验采用集合了超滤、纳滤、反渗透为一体的自动化程度较高的深度处理集成装置进行现场中试试验研究。试验考查了超滤、纳滤以及反渗透对废水中常见污染物的截留效果,研究了装置长期运行对膜性能变化的影响,探索出能够有效维持长期稳定膜性能的操作方法。

1 材料和方法

1.1 材料和仪器

实验用废水是木薯淀粉生产废水经过厌氧处理后的出水,CODCr约500 mg/L,pH为7.8。试验设备主要为超滤集成设备、纳滤集成设备和反渗透集成设备,其中超滤膜为Berghof,纳滤膜和反渗透膜均为DOW。实验仪器主要为电导率仪、HACH分光光度计。

1.2 分析方法

分析方法均采用国家标准方法[1],其中CODCr的测定采用快速消解分光光度法,氨氮的测定采用纳式试剂分光光度法,总磷测定采用钼酸铵分光光度法。

1.3 实验过程

设计中试工艺流程如图1所示。

图1 工艺流程图Fig.1 Process flow chart

废水经过外置式超滤处理后,厌氧出水中所有的污泥被截留,超滤浓液回流至厌氧系统,确保厌氧系统的污泥浓度[2-3]。采用纳滤作为深度处理截留厌氧反应中未被处理完全的可溶性有机物作为液态肥原料,出水进入反渗透系统[4],反渗透系统截留透过纳滤系统的氨氮,回流补充厌氧系统氮源,并进一步保证系统出水效果,同时对各个阶段的废水水质进行取样检测。本次试验自2015年8月14日开始,至2015年9月22日结束,试验共持续39 d。

2 结果与讨论

2.1 水质情况分析

2.1.1 CODCr分析

连续12 d分别对超滤进水、超滤清液、纳滤清液以及反渗透清液进行采样,并检测其CODCr值,测试结果如图2所示。

图2 各单元CODCr数据图Fig.2 CODCrdata for each unit

从图2可以看出,超滤进水CODCr在500 mg/L左右,超滤出水CODCr约300 mg/L左右,超滤对CODcr的截留率约45%;采样前6 d,纳滤出水CODCr在50 mg/L以上,此时纳滤对CODCr的截留率约80%,采样的后6 d,纳滤出水CODCr平均在30 mg/L左右,此时纳滤对CODCr的截留率约90%;采样前6 d未对反渗透清液采样测试,后6 d测试反渗透清液CODCr值,发现第8 d和第12 d的反渗透清液近乎于0 mg/L,剩余4 d的CODCr均在7~15 mg/L,反渗透对纳滤清液CODCr的截留率约为50%。综合超滤、纳滤以及反渗透的出水CODCr可知,整套膜集成装置对CODCr的截留率在97%左右。

2.1.2 氨氮分析

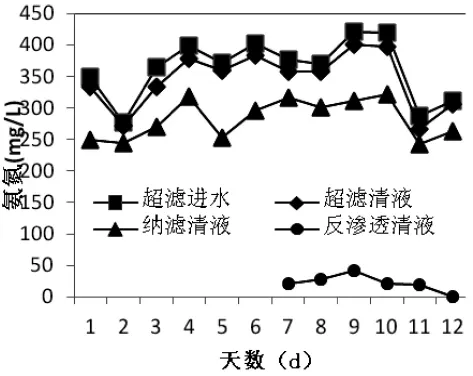

连续12 d分别对超滤进水、超滤清液、纳滤清液以及反渗透清液进行采样,并检测其氨氮值,测试结果如图3所示。

图3 各单元氨氮数据图Fig.3 Ammonia nitrogen data for each unit

从图3可以看出,超滤进水氨氮在370 mg/L左右,超滤出水氨氮约350 mg/L左右,超滤对氨氮的截留率约5%;纳滤出水氨氮在280 mg/L以上,此时纳滤对超滤清液中氨氮的截留率约18%;采样前6 d未对反渗透清液采样测试,后6 d测试反渗透清液氨氮值,发现第9 d和第12 d的反渗透清液氨氮分别为最高值41.2 mg/L、最低值0.22 mg/L,剩余4 d的氨氮均值为22 mg/L左右,反渗透对纳滤清液氨氮的截留率约为92%。综合超滤、纳滤以及反渗透的出水氨氮可知,整套膜集成装置对氨氮的截留率在94%左右。

2.1.3 总磷分析

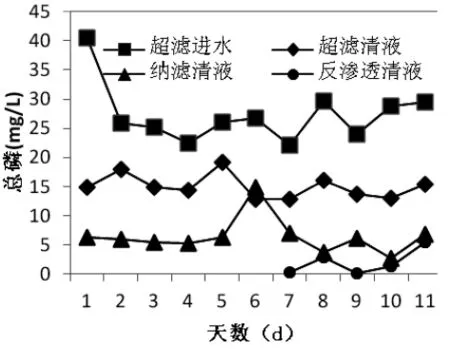

连续11 d分别对超滤进水、超滤清液、纳滤清液以及反渗透清液进行采样,并检测其总磷值,测试结果如图4所示。

图4 各单元总磷数据图Fig.4 Total phosphorus data for each unit

从图4可以看出,超滤进水总磷在27 mg/L左右,超滤出水总磷约15 mg/L左右,超滤对总磷的截留率约45%;纳滤出水除第6 d数据异常,氨氮值为14.93 mg/L外,另外10 d均值在6.5 mg/L左右,此时纳滤对超滤清液中总磷的截留率约57%;采样前6 d未对反渗透清液采样测试,后5 d测试反渗透清液总磷值,发现第11 d反渗透清液总磷最高,为5.54 mg/L,氨氮均值为0.77 mg/L左右,反渗透对纳滤清液总磷的截留率约为88%。综合超滤、纳滤以及反渗透的出水总磷可知,整套膜集成装置对总磷的截留率在97%左右。

2.1.4 电导率分析

连续3 d分别对超滤清液、纳滤清液以及反渗透清液进行采样,并对其电导率进行检测,测试结果如表1所示(单位ms/cm)。

表1 各单元电导率数据表Tab.1 Electrical conductivity data for each unit

从表1可以看出,纳滤清液对电导率截留率较低,说明废水中的盐分主要以一价盐为主,占到80%以上,故反渗透对电导率截留率较高,反渗透对于废水的脱盐率较高,达到92%以上,整个膜集成装置对于盐分总截留率在93%以上。

2.2 设备运行情况分析

图5 UF产水量变化情况

淀粉酒精废水厌氧出水,水质pH为7.8左右,偏碱性。由图5可知,初始运行流量超过设计值,但最初9 d,膜通量呈持续下降状态,堵膜现象严重,于第9 d进行化学清洗后恢复通量。第10 d开始整体流量上涨,但呈现的趋势为每隔9 d左右,膜通量下降,清洗后通量恢复,平均产水量主要稳定在7 m3/h左右。同时,由于废水中有部分木薯渣,超滤前端金属筛网堵塞现象频发,平均每2 d清理一次。

3 结论

(1)超滤对于原水中CODCr的截留率达到45%,纳滤对于超滤清液CODCr的截留率达到90%,反渗透对于纳滤清液CODCr的截留率达到50%,该工艺对于CODCr的截留率高达97%。

(2)超滤对于原水中氨氮截留率约5%,而纳滤对于超滤清液氨氮的截留率约18%,反渗透对于纳滤清液氨氮的截留率在92%左右,该工艺对氨氮总截留率约94%。

(3)超滤对于原水中总磷截留率约45%,而纳滤对于超滤清液总磷的截留率约57%,反渗透对于纳滤清液总磷的截留率在88%左右,该工艺对总磷总截留率约97%。

(4)纳滤对于超滤清液盐分的截留率较低,说明整体盐分以一价盐为主,反渗透对于纳滤清液盐分的截留率在92%左右,该工艺对盐分总截留率约93%。

(5)该工艺设备运行情况较为稳定,超滤和反渗透的结垢现象在正常范围内,可通过定期化学清洗去除。

(6)根据工艺装置对氨氮和总磷的截留率判断氨氮和总磷不能直接满足排放要求,可后续再加一级反渗透处理,以保证出水达标或直接回用于生产,有效解决水资源浪费问题,同时减少了企业的一部分生产成本,促进了行业的可持续发展。