多变量预测控制技术在精甲醇装置先进控制系统的应用

2016-12-22杨瑞琴

杨瑞琴

(山西兰花科技创业股份有限公司山西晋城048000)

多变量预测控制技术在精甲醇装置先进控制系统的应用

杨瑞琴

(山西兰花科技创业股份有限公司山西晋城048000)

3 结语

该无饱和热水塔全低变变换系统运行近1年来,尤其是采用新型SB304Q型超低温变换催化剂后,使第2变换炉三段进口气体温度在165 ℃,比一般的同样流程低35 ℃以上;第2变换炉三段热点温度172 ℃,比一般的同样流程低35~45 ℃,大大降低了变换反应对汽气比的要求,从而降低了蒸汽消耗。合理设计主热交换器的面积,使得软水加热器进口变换气温度在94~102 ℃,比一般的同样流程低10~20 ℃,提高了变换系统自身的热量回收效果,达到了节能降耗的目的。

于20世纪80年代前后出现的基于模型的多变量预测控制是一种能够很好地处理现代工业过程控制中强耦合和大滞后等问题的控制算法,从20世纪末开始在国外的炼油、化工等行业得到了广泛应用,并取得了明显的经济效益和社会效益。

1 双塔甲醇精馏的操作难点

山西兰花科技创业股份有限公司现有2套甲醇转化制二甲醚装置,年总产能甲醇400 kt和二甲醚200 kt。在联醇生产中采用双塔精馏工艺,即用脱醚塔和精馏塔来完成精馏全过程,将粗甲醇精馏成为精甲醇,再根据生产装置对双甲工艺送来的杂醇、醚成分进行分离等工艺步骤,确定塔内的温度、压力等工艺参数。但是,由于工艺和操作不稳定等因素,脱醚塔和精馏塔的操作参数也会发生变化,这给精馏生产带来了许多问题:蒸汽用量过多,不仅造成蒸汽浪费,而且会减少精甲醇的产量;蒸汽用量过少,会严重影响精甲醇质量。因此,引入多变量预测控制技术迫在眉睫。

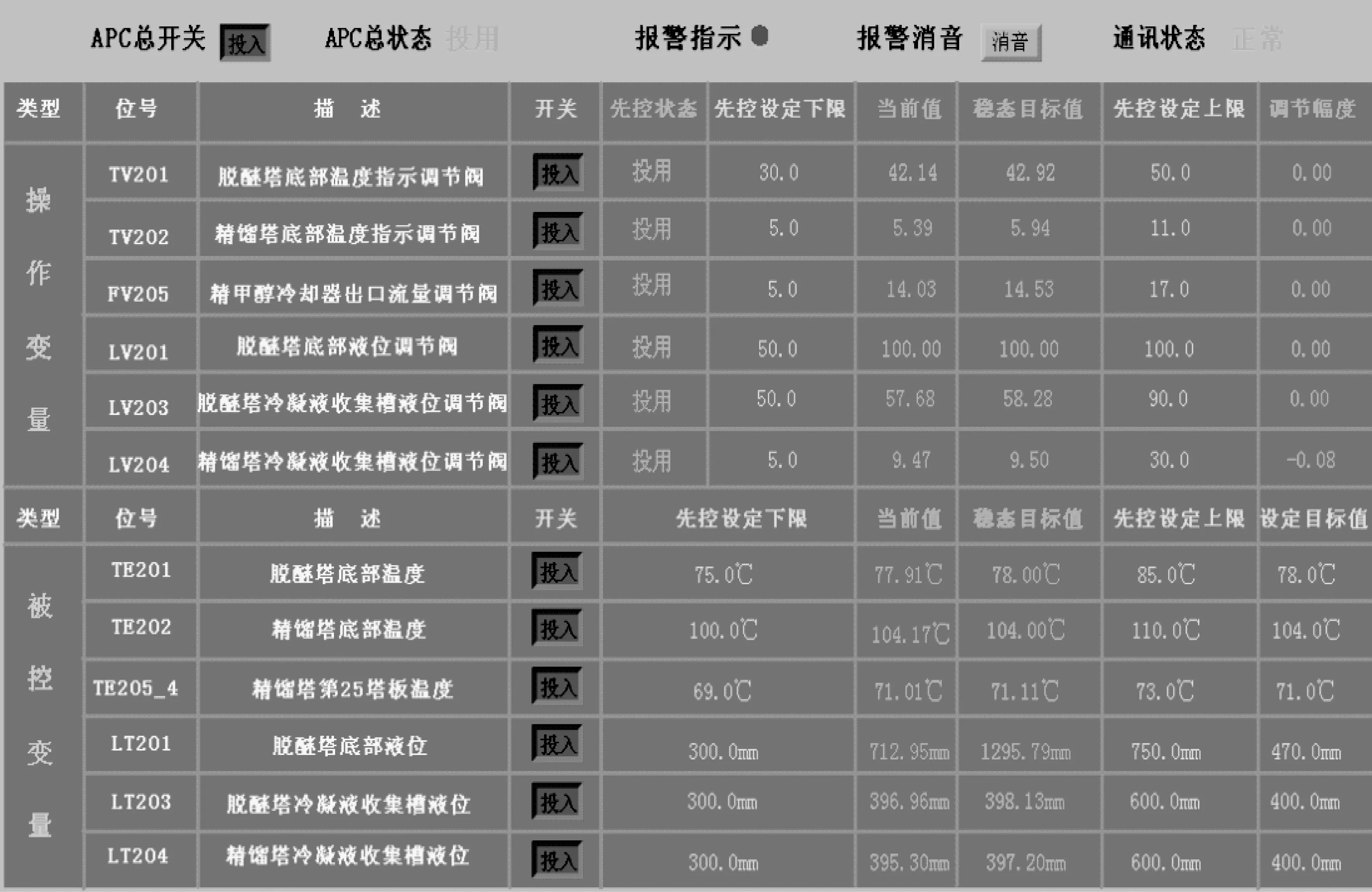

2 先进控制系统变量的选择

通过对产品质量控制、物料平衡控制、能量平衡控制和约束条件控制等方面的考虑,对该双塔精馏装置和历史生产数据进行了分析,然后确定了精甲醇装置可优化的指标,最后给出了具体的控制方法。根据过程控制分析和现场工艺情况,在该双塔精馏装置的多变量预测控制系统(即精甲醇装置先进控制系统)中有6个操作变量、6个被控变量以及4个前馈变量,其具体描述如表1所示。

表1 精甲醇装置先进控制系统变量描述

3 控制方法

(1)产品质量和约束控制。通过设置脱醚塔和精馏塔塔底温度和温度调节阀的约束范围,有效控制塔底加热蒸汽量,既确保了装置的安全生产,又保证了精馏塔塔顶产品的质量。

(2)回流量控制。在精馏装置中降低能耗的方法之一就是减小回流量,但回流量是影响产品质量的主要因素,如果控制不当会导致产品质量不合格。由于该双塔精馏装置没有直接控制回流量的回流阀,只能通过控制双塔冷凝液收集槽液位调节阀来调节,故可通过多变量控制器对冷凝液收集槽液位进行有效预测控制,以稳定双塔回流量,在保证产品质量的同时降低装置能耗。

(3)精馏塔第25块塔板温度的控制。精馏塔第25块塔板温度对产品的质量和产量有较大影响,且与精馏塔塔底温度有较强的耦合性,在该生产装置中是通过控制精甲醇的采出量来间接控制,存在着严重的滞后问题。多变量预测控制系统以精馏塔进料量和进料温度为前馈,对该温度进行有效预测控制,可解决控制滞后的问题。

4 多变量预测控制系统操作界面

在实际应用过程中,为方便操作人员操作,在原DCS控制系统中开发了方便操作和无扰动逻辑关系的多变量预测控制系统操作界面(图1),利用该操作界面,操作人员可容易地实现多变量预测控制系统的投用和切除。该控制系统投用后,操作人员不必再频繁地对相关的调节回路和调节阀进行调整,只需根据当前的装置负荷和工况设置合理的范围,控制系统会自动地在此范围内对装置进行基于模型的预测控制,在提高装置控制稳定性的同时,也降低了操作人员的劳动强度,实现了操作人员从“操作装置”到“优化装置的操作”的角色转变。

图1 多变量预测控制系统操作界面

在该控制系统投用和切除的过程中,可做到与DCS系统的无扰动切换。另外,如果多变量预测控制系统与DCS系统间的通讯出现故障,15 s后系统会提醒操作人员注意;如果30 s后通讯还未恢复正常,系统会自动将多变量预测控制器切除,并发出声光报警,提醒操作人员将相关回路切换至投用前的自动或手动模式,进行人工操作。

5 多变量控制系统应用情况

5.1 脱醚塔塔底温度

在双塔甲醇精馏装置中,脱醚塔塔底温度控制好坏,会直接影响粗甲醇中低沸点杂质及不凝性气体的分离效果。若脱醚塔塔底温度控制过低,不利于粗甲醇中低沸点杂质的分离,最终影响精甲醇的品质;若脱醚塔塔底温度控制过高,不仅会增加塔底加热蒸汽的消耗量,而且会增加脱醚塔的回流液量,最终导致脱醚塔系统能耗过高。因此,有效控制脱醚塔塔底温度有利于生产装置的节能降耗。为此,多变量预测控制系统以加热蒸汽压力为前馈变量,对脱醚塔塔底温度进行了有效的预测控制。

多变量预测控制系统投用前,由于脱醚塔塔底加热蒸汽压力波动较大,脱醚塔塔底温度受蒸汽压力影响,波动的幅度较大,波动范围在76~81 ℃,波动幅度为5 ℃。多变量预测控制系统投用后,能提前根据加热蒸汽的波动情况对脱醚塔塔底温度进行有效预测控制,使脱醚塔塔底温度控制在77.3~78.4 ℃,有效地将其波动范围减小至1 ℃以内。

5.2 精馏塔塔底温度

精馏塔塔底温度是双塔甲醇精馏装置中的另一主要指标,该温度控制过高,不仅增加塔底加热蒸汽的消耗量,而且会使精甲醇中水和其他杂质含量增加,进而影响精甲醇的品质;而温度控制过低,会使精馏塔塔底残液中甲醇含量增多,造成甲醇的浪费。同样,多变量预测控制系统以加热蒸汽压力为前馈变量,对精馏塔塔底温度进行有效的预测控制。

多变量预测控制系统投用前,由于蒸汽压力波动较大,精馏塔塔底温度受其影响波动也较大,波动范围在98~106 ℃,波动幅度为8℃。多变量预测控制系统投用后,能提前根据加热蒸汽的波动对塔底温度进行有效预测控制,使精馏塔塔底温度控制在102.5~105.3 ℃,有效地将塔底温度的波动范围减小至3 ℃以内。

5.3 精馏塔第25块塔板温度

精馏塔第25块塔板温度也是影响精甲醇产品质量和产量的一个重要控制指标,而该指标是由精甲醇采出流量阀间接控制的,存在严重的滞后问题,因此,利用多变量预测控制系统可很好地解决该温度控制的滞后问题。

多变量预测控制系统投用之前,精甲醇采出阀处于手动状态,由于该回路的滞后作用明显,所以精馏塔第25块塔板温度波动较大,波动范围在67~78 ℃,波动幅度为11 ℃。多变量预测控制系统投用以后,能够在一定程度上克服滞后问题,使精馏塔第25块塔板温度的波动范围减小至67.7~74.0 ℃,波动幅度减小至6.3 ℃。

5.4 脱醚塔塔底液位

在生产中,为了防止釜液抽干或底层塔板被釜液淹没而破坏再沸器的热循环,必须对脱醚塔塔底液位进行控制,使其维持在一定的范围内。

对于脱醚塔来说,塔底液位是一个重要的控制指标,因为其与塔底的传热和汽化有较大的关系,进而影响分离效果。原先采用DCS系统控制,当液位因为某种干扰而变化时,PID控制器就会通过控制出料量来维持液位的稳定,而脱醚塔的出料波动对精馏塔来说是一个进料扰动,使精馏塔的平衡操作受到破坏。对精馏塔而言,从自身平衡操作要求出发,希望进料稳定,显然这与脱醚塔的液位控制回路的要求相矛盾,致使脱醚塔和精馏塔都无法稳定操作。利用多变量预测控制系统,兼顾脱醚塔塔底液位和精馏塔的进料量,减少脱醚塔底部液位调节阀的调节频率和幅度,有效减轻了精馏塔的进料扰动。

多变量预测控制系统投用前,脱醚塔塔底液位调节阀为了稳定脱醚塔塔底液位而频繁动作,故精馏塔进料量扰动很大,波动范围在1.5~4.5 m3/h。多变量预测控制系统投用后,精馏塔进料量的波动减小至2.7~3.7 m3/h。

6 结语

多变量预测控制系统投用以后,大幅减小了双塔精馏装置主要控制指标的波动范围,并且该控制系统与DCS系统可进行无扰动自由切换,不仅实现了生产装置的安全稳定运行和产品质量及产量的提高,而且也降低了操作人员的劳动强度。

2016- 08- 22)

2016- 08- 14)