无饱和热水塔全低变变换系统改造运行总结

2016-12-22宋志芬张慧芬

宋志芬 张慧芬

(唐山邦力晋银化工有限公司河北玉田064100)

无饱和热水塔全低变变换系统改造运行总结

宋志芬 张慧芬

(唐山邦力晋银化工有限公司河北玉田064100)

唐山邦力晋银化工有限公司原2套130 kt/a合成氨装置(共计260 kt/a合成氨)中的带饱和热水塔全低变变换系统(1#和2#)因存在设备和管道泄漏而导致检修量大、检修频繁等弊端,为此,采用湖北双雄催化剂有限公司的工艺包及新型SB304Q型超低温耐硫变换催化剂,由河北正元化工工程设计有限公司负责施工设计改造成无饱和热水塔的全低变变换系统。改造后,变换系统从2015年10月开车一直运行至今,整个系统运行正常,只有煤气升温副线因有一泄漏点和第2喷水增湿器增加2组喷头,单套变换系统各短停处理1次,其余设备运行情况良好,实现了长周期稳定运行。

1 改造后变换系统工艺流程及设备

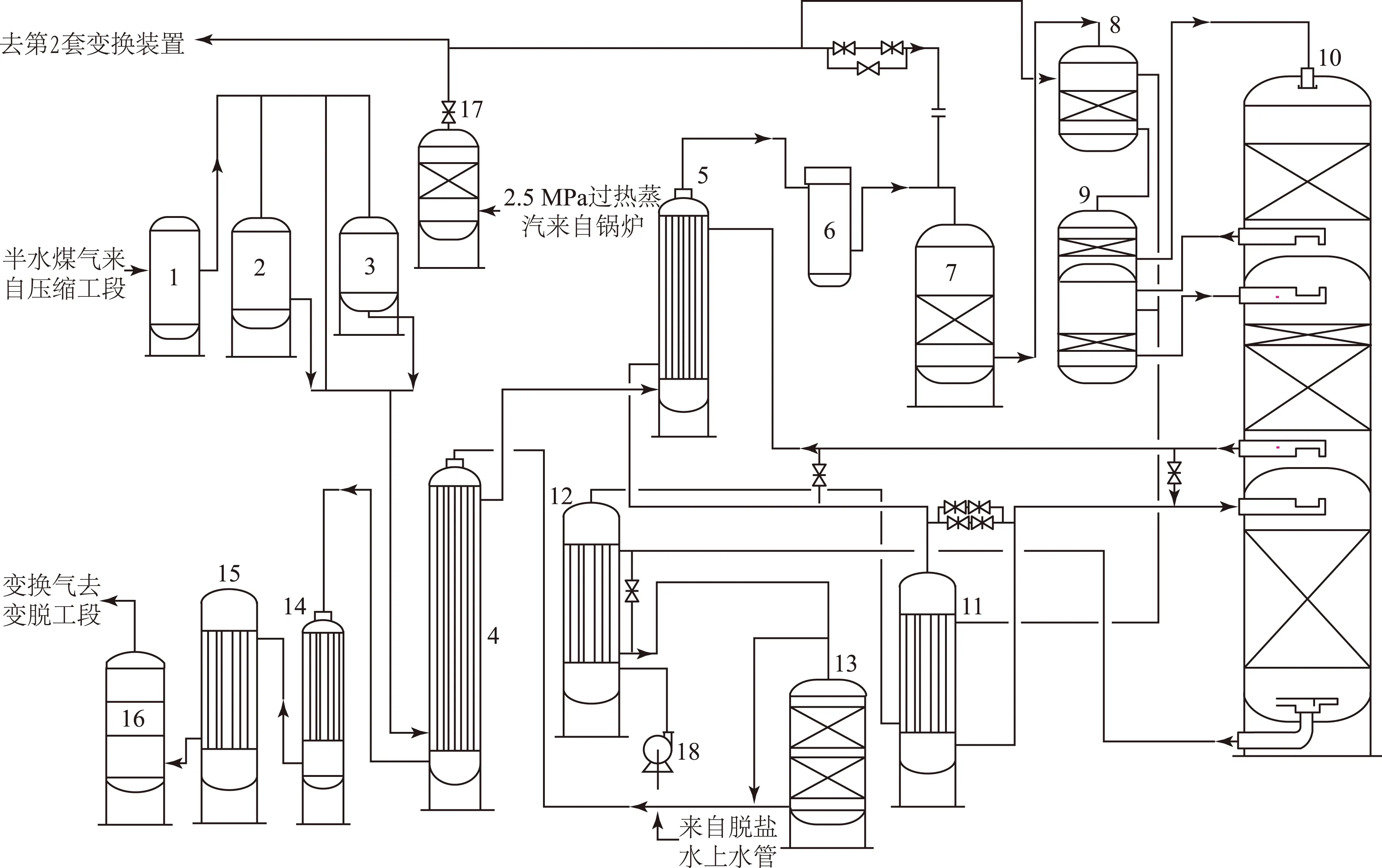

1.1 改造后变换系统工艺流程

气相流程:2.1 MPa(表压),35 ℃的半水煤气经净化炉过滤后→主热交换器(管间)→中间热交换热器(添加表压2.5 MPa的饱和蒸汽)→第1变换炉(除氧反应,252.8 ℃)→第1喷水增湿器→第2变换炉一段→第2喷水增湿器→第2变换炉二段→中间热交换器(管间)→第2水加热器 →第2变换炉三段[出口变换气CO体积分数约1.6%(干基)]→第1水加热器(原第2水加热器,165 ℃)→水解炉→主热交换器(管内,102 ℃;冬季,95 ℃左右)→软水加热器→变换气冷却器(35 ℃)→变换气水分离器→变换气脱硫系统。

水流程:软水加热器进口常温脱盐水或其出口的脱盐水(约90 ℃)均可进入脱盐水罐,经喷水泵加压至2.8 MPa进第1水加热器(原第2水加热器)、第2水加热器加热至190 ℃左右→第1、第2喷水增湿器。

冷却水流程:来自氨合成系统的循环水进入变换气冷却器,经逆流换热后,带压返回冷却水系统回水管道。

75 t/h锅炉和合成废热锅炉生产的约2.5 MPa的蒸汽经汽水分离器分离水后补充在第1变换炉入口,作为变换补充蒸汽。改造后无饱和热水塔全低变变换系统工艺流程见图1。

1.2 工艺流程设计特点

(1)将原预变炉变更为第1变换炉,上部装填SB303Q型抗毒剂12 m3,下部装填SB303Q型低变催化剂20 m3。原有预变炉作为第2净化炉,内部装填除油剂,与原净化炉并联使用,提高了除油效果,更好地保护了抗毒剂和低变催化剂。

(2)原变换炉改为第2变换炉。1#变换系统第2变换炉一段装填新的20 m3SB303型低变催化剂,二段采用旧的25 m3SB303Q型低变催化剂。2#变换系统第2变换炉一段采用旧的20 m3SB303Q型低变催化剂,二段装填新的25 m3SB303Q型低变催化剂。1#和2#变换系统的第2变换炉三段均装填新型SB304Q型超低温变换催化剂40 m3(原设计装填量为SB303Q型低变催化剂30 m3),提高了催化剂的总装填量,其目的是降低第2变换炉一段的热点温度,更好地降低吨氨蒸汽消耗。SB304Q型催化剂具有良好的低温活性,按HG/T 2779— 2009化工行业标准检测,在其他条件不变时,160 ℃下的变换活性≥90%,比SB303Q型低变催化剂起活温度低35~40 ℃。

(3)采用DCS控制室集中显示变换系统操作参数,并增加2台自动调节阀,在室内可自动调节第2变换炉三段进口气体温度。煤气流量、外供蒸汽量和喷水用量虽然均有流量计计量和显示,但由于计量数值均与生产数据偏差较大,只能作为操作时的参考值,而变换系统出口变换气中CO含量由自动分析仪分析。

(4)设计了脱盐水罐冷、热水均可使用的工艺流程,脱盐水既可不经软水加热器直接进入脱盐水罐,又可从软水加热器出来后进入脱盐水罐,使温度调节更加灵活。

1.机械除油器 2.第1净化炉 3.第2净化炉 4.主热交换器 5.中间热交换器 6.第2电加热器 7.第1变换炉8.第1喷水增湿器 9.第2喷水增湿器 10.第2变换炉 11.第2水加热器 12.第1水加热器 13.水解炉14.软水加热器 15.变换气冷却器 16.变换气气水分离器 17.汽水分离器 18.喷水泵图1 改造后无饱和热水塔全低变变换系统工艺流程

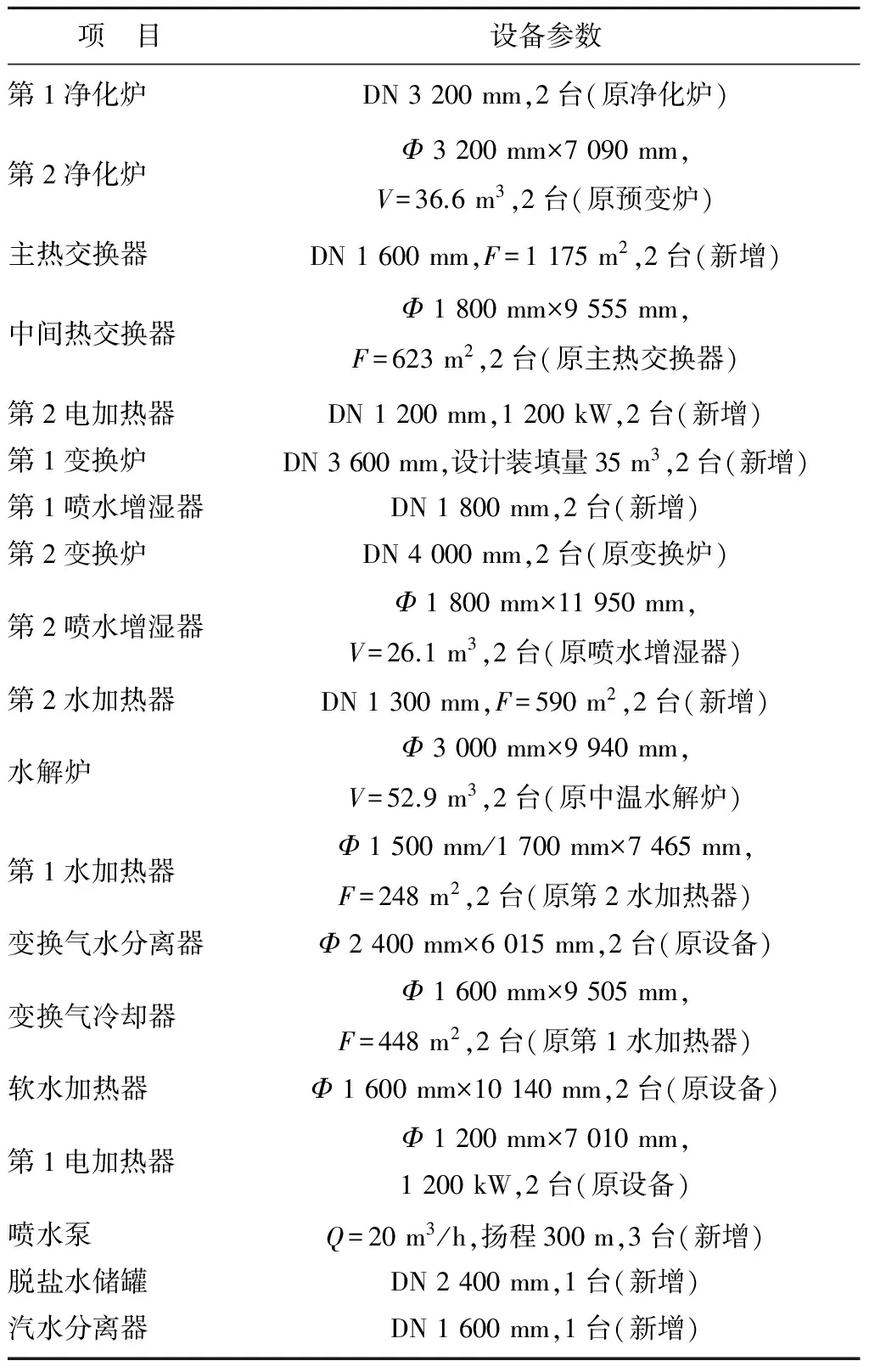

1.3 主要设备

改造后全低变变换系统(2套)主要设备参数见表1。

采用了半水煤气走主热交换器壳程、变换气走其管程的工艺流程,冷却下来的蒸汽冷凝液可经过一个小的分离段,使得汽水容易分离,排出导淋水比较容易。

把原有的预变换炉更换为第1变换炉,提高了炉体的设计温度(从原来的270 ℃提高至420 ℃);炉体采用15CrMoR材质,可不设炉内保温,这既增加了炉内使用容积,又提高了变换炉使用的安全性能。

第1喷水增湿器设置15只喷头,布置在同一平面上,且伸进设备长短不等;采用撞针式一体加工的喷头,每个喷头均由阀门控制,可以任意调节,增加了调节手段,方便了操作。

原来的第2电加热器流程是底部进、上部出,开车时上部温度高,使得电加热器顶部接线柱容易过热,经常发生接线柱故障,造成部分电加热器炉丝不能正常使用,影响了电加热器的功率。现在的电加热器流程是上进下出,确保了电加热器安全稳定运行。第2电加热器是系统内加热器,在开车过程中能够尽快使第2变换炉温度达到正常,可降低开车费用、缩短开车时间。为确保第2电加热器的使用安全,选择了321不锈钢(为换热管),同时升级为防爆型电加热器,并且其出口、内部、外壁加装了测温点,确保其使用过程中能够随时观测内部和外壁的实际运行温度,控制温度在其规定指标之内,确保不超温,保障了其安全稳定运行。

主热交换器、中间热交换器、软水加热器、变换气冷却器、变换气水分离器均采用0Cr18Ni9不锈钢材质,增强了设备对变换气冷却后偏酸性冷凝水的抗腐蚀性能,提高了设备运行中的安全稳定性。

表1 改造后全低变变换系统(2套)主要设备

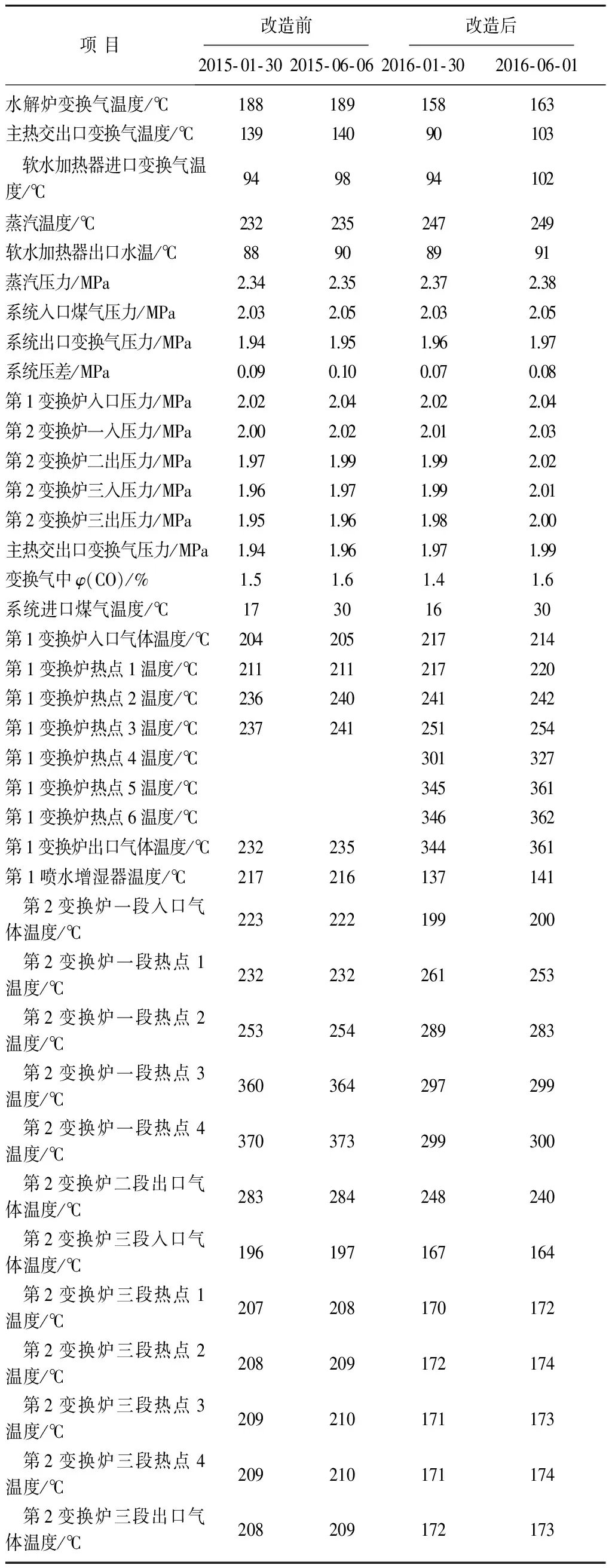

2 改造后变换系统运行情况

改造后2#变换系统操作记录见表2。

改造前,每套变换系统实际煤气流量约为62 000 m3/h(标态),吨氨蒸汽消耗在180 kg左右。本次变换系统技术改造后自2015年10月运行以来,一直比较平稳,由于蒸汽流量计不准,吨氨蒸汽消耗无法准确统计,但从软水加热器进口温度上反映,改造前软水加热器进口温度为94~98 ℃,改造后软水加热器进口温度为94~102 ℃,吨氨蒸汽消耗与改造前相差不多。

表2 改造后2#变换系统操作记录