分层反应移热变换技术

2016-12-22王顺明刘起军

王顺明 刘起军

(南京国昌化工工程设计有限公司江苏南京210061)

分层反应移热变换技术

王顺明 刘起军

(南京国昌化工工程设计有限公司江苏南京210061)

0 前言

CO变换的目的是通过变换反应使粗煤气中的CO与H2O反应生成H2和CO2,对气化工序的粗煤气进行组分调整,以满足后工序工艺的需要。变换反应是放热反应,是全系统水汽平衡的一个重要环节,同时变换的深度也决定了有效气的利用率和企业的运行经济能耗,因此,选择合理的变换技术尤为重要。

目前,以煤或渣油为原料的气化工艺,由于粗煤气中H2S含量较高,变换系统均使用钴钼系宽温耐硫变换催化剂。这种催化剂的特点:①对粗煤气中H2S含量有下限要求,H2S含量越高越好,H2S含量过低会使钴钼系催化剂出现反硫化的现象;②变换反应温度区间较宽(180~500 ℃);③以镁铝尖晶石为载体,长时间在400 ℃以上运行会出现热衰退现象,缩短其使用寿命。CO变换反应方程式如下:

CO+H2O=CO2+H2

从动力学角度考虑,提高温度对提高反应速率常数有利,选择合适的反应温度,可用较少的催化剂反应大部分CO,从而减少催化剂的装填量并可缩小设备体积,节省投资。

从热力学角度考虑,CO变换为放热反应,平衡常数随温度的升高而减小,低温有利于CO平衡反应,可通过控制平衡段温度来降低CO含量。

1 绝热变换技术

随着各种加压煤气化技术的不断发展,高CO含量、高水汽比的煤气变换技术的应用越来越多,逐渐暴露出传统的绝热变换工艺存在的主要问题如下:①第1段绝热变换炉催化剂层热点温度易超温,特别是在变换系统低负荷工况下,易飞温至500 ℃以上,对设备和管道造成非常大的损害,同时缩短了催化剂的使用寿命;②合成氨生产的绝热变换工艺通常有4段绝热变换炉,每段绝热变换炉之间连接有换热设备,造成工艺流程长、系统阻力大,每段绝热变换炉的进、出口气体温度都需要控制,增加了操作的难度;③由于第4段绝热变换炉出口气体温度高,带入热回收系统的低品位热能多,而副产的高品位蒸汽量少,减少了回收的热量。

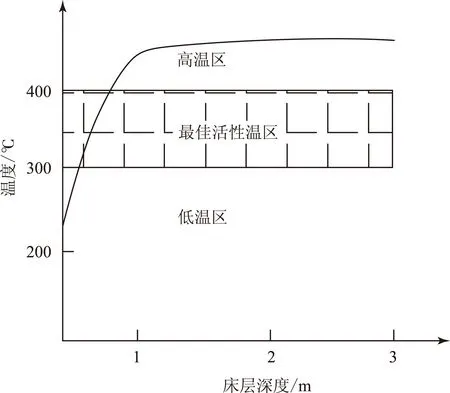

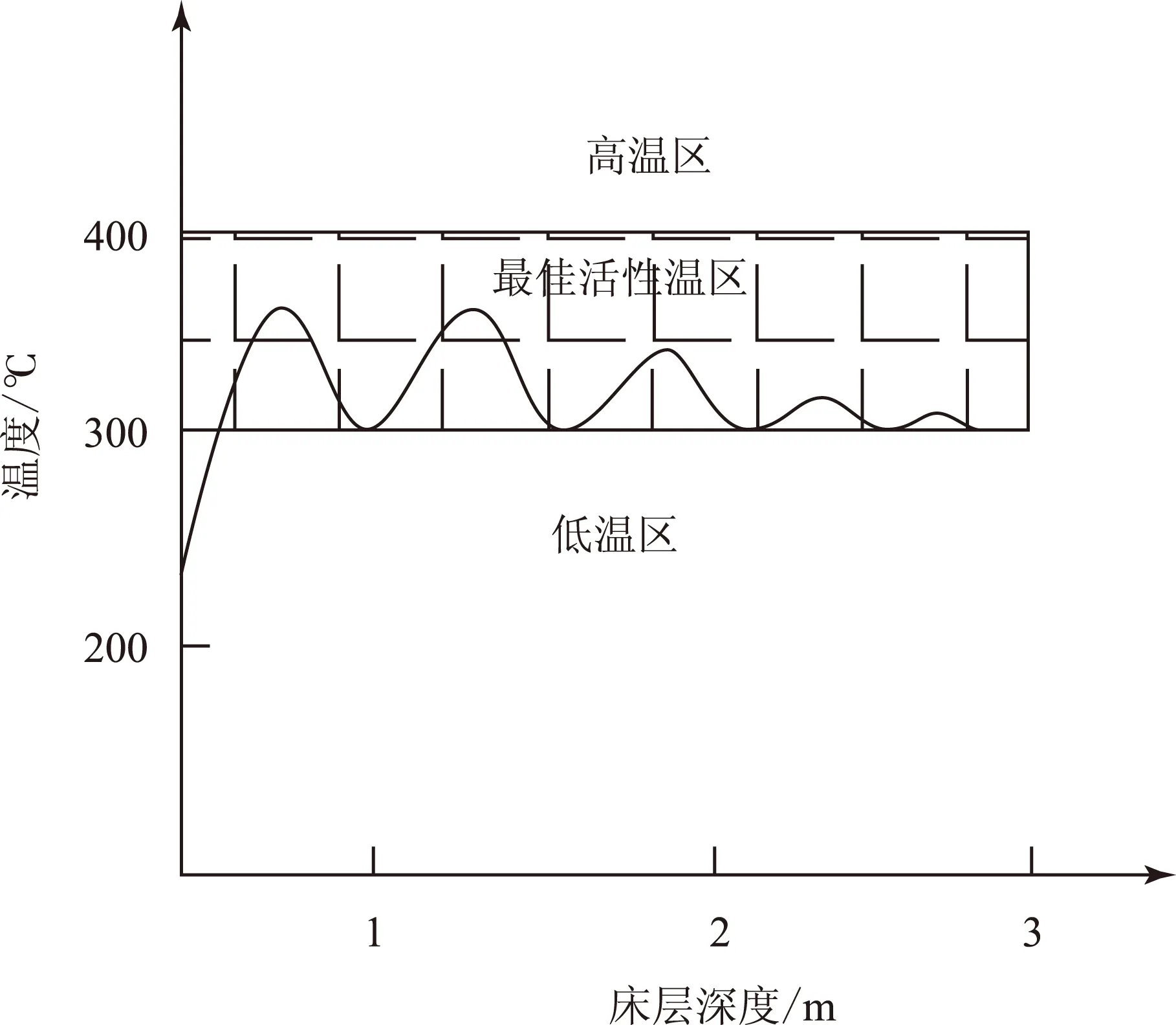

绝热变换反应温度曲线见图1。

图1 绝热变换反应温度曲线

由图1可以看出:变换反应温度由230 ℃很快升至400 ℃以上,大部分催化剂处于高温区;虽然反应速率很快,但催化剂会产生热衰退,长时间运行后会缩短催化剂的使用寿命。

2 等温变换技术

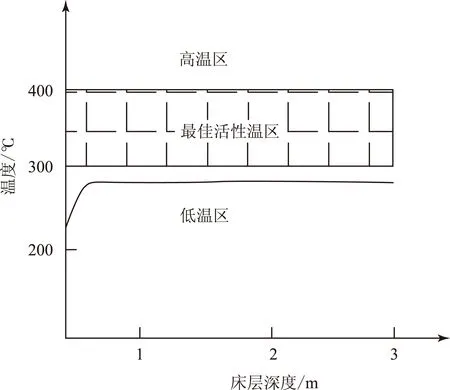

为了解决传统绝热变换存在的问题,应运而生了等温变换技术,即在催化剂床层内埋设换热管,将变换反应放出的热量及时移出变换炉。该技术是从低压甲醇反应技术移植过来,很好地解决了绝热变换存在的易超温、流程长、热回收效果差等问题,但是等温变换催化剂床层温度控制在低温区,不利于催化剂的动力学反应;且长时间运行后,随着催化剂活性的衰退,因无法提高催化剂床层热点温度,将导致变换炉出口气体中CO含量升高。等温变换反应温度曲线见图2。

图2 等温变换反应温度曲线

3 分层反应移热变换技术

3.1 分层反应移热变换技术的设计依据

钴钼系宽温耐硫变换催化剂分为3个温区:①低温区,催化剂反应速率慢,没有热衰退现象;②最佳活性温区,催化剂反应速率适中,没有热衰退现象;③高温区,催化剂反应速率很快,有热衰退现象。绝热变换是在高温下的极端变换反应,而等温变换是在低温下的极端变换反应,催化剂的最佳活性温区(300~400 ℃)并未被充分利用。

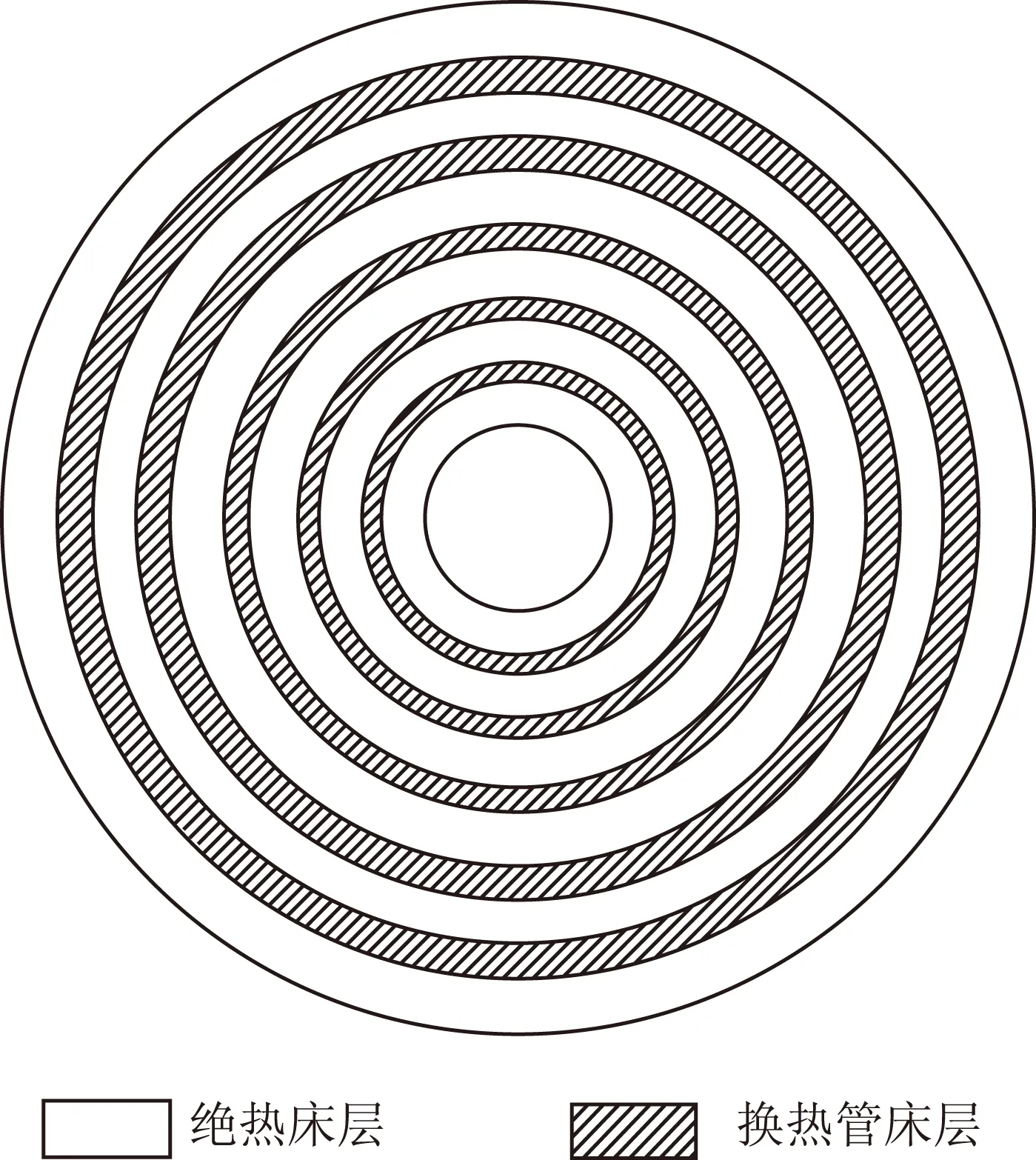

分层反应移热变换技术结合了等温变换和绝热变换的各自优点,采用绝热层加换热管的催化剂床层设计理念,依次实现升温、降温等过程,使得80%以上的催化剂反应温度在最佳活性温区,既解决了绝热变换炉易超温的问题,又解决了等温变换炉反应速率慢的问题;通过增加绝热床层的段数,控制每层绝热床层催化剂的装填量,利用催化剂量来控制其热点温度,再利用换热管的换热面积来控制降温,以达到变换反应高点温度和低点温度均可控的目的。分层反应移热变换技术布管示意见图3,分层反应移热变换反应温度曲线见图4。

图3 分层反应移热变换技术布管示意

图4 分层反应移热变换反应温度曲线

3.2 分层反应移热变换技术的优点

(1)CO转化率高,更节能:兼顾高温区动力学转化速率和低温区热力学转化深度,提高了CO的变换率和H2的收率。

(2)副产高品质蒸汽,集中回收余热:可副产2.5~6.0 MPa饱和蒸汽,减少了低品位热能的回收,降低了循环冷却水的消耗。

(3)控制点少,操作简单方便,工况稳定:只需要保证副产蒸汽的压力,即可稳定催化剂床层温度。

(4)工艺流程简单:分层反应移热变换炉集绝热变换炉、换热器及连接的管道、阀门、管件等为一体,缩短了流程,降低了变换系统的阻力。

(5)采用全径向结构,床层阻力低:分层反应移热变换炉采用全径向结构,设置径向分布筒,催化剂床层和集气筒阻力仅为10~15 kPa。

(6)开车时间短:分层反应移热变换炉催化剂床层可利用外接蒸汽加热汽包热水进行提温,床层温度可提至220 ℃以上,再辅以电加热器加热,很短的时间内就可以进入导气状态。

(7)投资低:工艺流程短,流程简单,可减少设备、管道、阀门等投资。

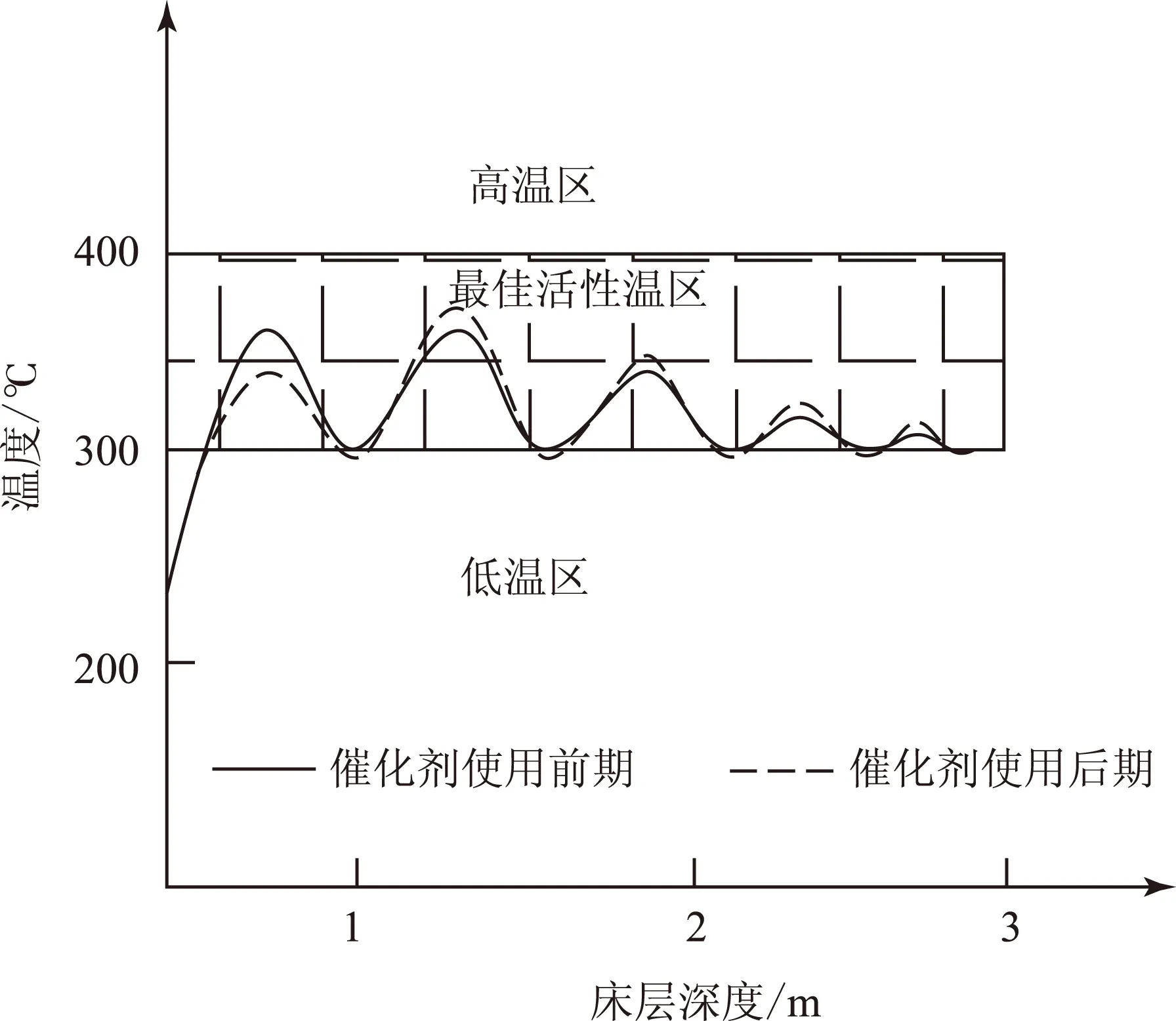

(8)后期工况适应性好:随着催化剂使用时间的延长,最外层催化剂活性首先出现衰退,催化剂热点温度下降,但是后面每段绝热层催化剂的热点温度都有所提高,可以弥补因前面绝热床层催化剂活性衰退而导致CO转化量的不足;尤其是在催化剂使用后期,不至于因为前面催化剂活性衰退而出现变换炉出口气中CO含量偏高的现象。分层反应移热变换技术催化剂使用前、后期变换反应温度曲线见图5。

图5 催化剂使用前、后期变换反应温度曲线

(9)低负荷适应性好:传统绝热变换在低负荷状态下容易出现超温, 而分层反应移热变换技

术第1绝热层的催化剂装填量是按照50%负荷不超温来设计,在100%负荷时,由于催化剂量相对较少,最高催化剂热点温度只能升至340~360 ℃;但是50%负荷时,催化剂量相对比100%负荷多,最高催化剂热点温度可以升至400 ℃,依旧不会造成催化剂超温,即分层反应移热变换技术巧妙地利用了催化剂量来控制不同负荷工况下最高催化剂热点温度均不超过400 ℃。分层反应移热变换技术低、高负荷下变换反应温度曲线如图6所示。

图6 低、高负荷下变换反应温度曲线

4 结语

通过对传统绝热变换技术、现代等温变换技术、分层反应移热变换技术的对比,南京国昌化工工程设计有限公司开创的分层反应移热变换技术充分发挥了钴钼系宽温耐硫变换催化剂的特点,并结合绝热变换和等温变换各自的优点,采用绝热层加换热管的催化剂床层设计理念,使分层反应移热变换技术具有CO转化率高、副产蒸汽品质高、控制点少、操作简单、工艺流程简单、床层阻力低、开车时间短、投资省、后期工况适应性好、低负荷适应性好等优点,能够为煤化工和石油化工领域的节能降耗、环境保护等作出贡献。

2016- 08- 30)