水代法提取葵花籽油及乳状液的破除

2016-12-19刘媛媛张文斌李鹏飞杨瑞金

刘媛媛,张文斌,李鹏飞,杨瑞金,赵 伟,华 霄

(1.江南大学食品学院,江苏无锡 214122; 2.江南大学食品科学与技术国家重点实验室,江苏无锡 214122)

水代法提取葵花籽油及乳状液的破除

刘媛媛1,张文斌2,*,李鹏飞2,杨瑞金2,赵 伟2,华 霄2

(1.江南大学食品学院,江苏无锡 214122; 2.江南大学食品科学与技术国家重点实验室,江苏无锡 214122)

利用激光共聚焦电镜对葵花籽原料中的油体和蛋白质的分布状态进行了表征。再以脱酚葵花籽仁为原料,结合激光共聚焦显微镜分析,探讨了不同的粉碎粒度对葵花籽提油率的影响。结果表明,当平均粒径小于30 μm时,葵花籽的游离油率最高。水代法的最高提油率为87.12%。然而,水代法提取葵花籽油过程中会产生大量高含油量的乳状液难以破除。因此比较了不同的破乳处理方法,包括乙醇辅助、热处理、高速剪切、冷冻解冻及不同种类酶处理等方法的破乳效果,结果表明,冷冻解冻法破乳效果最优,破乳率为94.01%。乙醇辅助破乳法次之,破乳率为92.02%,使得最终葵花籽总提油率达到95.63%。将水代法制取的葵花籽油与市售压榨的葵花籽油进行比较,结果表明,水代法所提油脂具有较好的品质,达到了冷榨一级油标准。优化的葵花籽油提取工艺合理、可行。

葵花籽,水代法,粉碎,破乳,反式脂肪酸

葵花籽是世界上重要的食油料作物[1],葵花籽仁中含47%~65%的油脂,其不饱和脂肪酸占脂肪酸的70%以上。由于葵花籽油的高不饱和度、温和的风味、较好的储藏稳定性和较低的粘度,葵花籽油被公认是一种健康的植物油[2]。

对于油料作物,传统的提油方法主要有压榨法和溶剂萃取法两种[3]。压榨法简单易操作,品质安全,但提油率不高,而且高温压榨会对油的品质有一定影响。溶剂萃取法提油效率高,但易造成溶剂残留,操作上有安全隐患[4]。而且这两种方法都会造成蛋白变性严重,只能作为农作物肥料或者动物饲料使用。因此,高效开发利用葵花籽需要一种能够替代传统油脂加工的新型加工方法。水酶法作为一种新兴的植物油脂提取技术,是一种能够同时分离油和蛋白质的生态友好方法[5]。水酶法主要利用机械破碎的基础上,采用酶降解植物细胞壁使油料得以释放,然后利用非油成分对油和水的亲和力差异及油水密度差将非油成分和油分离[6]。由于水酶法的用酶量很大,使得生产成本较昂贵。而水代法就是不添加酶进行直接水提油,水代法的优点主要是反应条件温和,生产设备成本较低,对环境影响较小。不同油料水代法加工时也存在不同难题,如原料的粉碎、油相的分离以及乳状液的破除等,只有充分认识到不同原料和处理因素的影响,才能较好地实现油脂提取率的提升。

葵花籽中有酚酸类物质,主要为绿原酸,由于绿原酸与蛋白质在中性或者碱性条件下易氧化成不易消化的醌类物质[7],需要对葵花籽原料去酚酸,本研究在实验室前期探索的基础上[8],以脱酚葵花籽为原料,主要研究葵花籽的粉碎和水代法的提取工艺参数对葵花籽油的影响,以期得到最佳提油工艺条件。

1 材料与方法

1.1 材料与仪器

葵花籽仁 内蒙古通辽市周边地区;成品葵花籽油A、B、C 华润超市;尼罗红(Nile red)、异硫氰酸荧光素酯(FITC)荧光染色剂 Sigma公司;乙醇、乙醚、石油醚等试剂 国药集团,均为国产分析纯。

DFY-500中草药粉碎机 温岭市林大机械有限公司;精磨机 徐州协晟源有限公司;MP-501A高精度超级恒温水浴 上海惊宏实验设备有限公司;RW20强力搅拌器 上海标本模型厂;TGL-16M台式离心机 上海天美生化仪器设备工程有限公司;S3500激光粒度分析仪 美国Microtrac公司;DELTA320 pH计 上海梅特勒公司;PL2002电子天平 赛多利斯科学仪器(北京)有限公司;CM1950冰冻切片机 德国徕卡公司;LSM710激光共聚焦显微镜 德国蔡司公司;GC-2010AF气相色谱 日本岛津公司。

1.2 实验方法

1.2.1 水代法提取葵花籽油的工艺 图1即为水代法提取葵花籽油的工艺流程图。先对葵花籽仁进行脱酚的预处理,将脱酚后的葵花籽仁进行烘干,对干燥后的葵花籽仁进行粉碎处理。粉碎后的葵花籽仁按不同的料液比加入去离子水,搅拌均匀,调温度、pH,反应一段时间,进行离心分离,得到游离油Ⅰ、乳状液、水相和渣相。其中,对乳状液进行破乳得到更多的油Ⅱ。

图1 水代法提取葵花籽油工艺路线Fig.1 The route of aqueous extraction of sunflower seed oil

1.2.2 葵花籽仁中酚类物质的去除 取4 kg葵花籽,在料水质量体积比为1∶5(g/mL)、温度90 ℃、pH3.0的条件下浸提60 min,滤网过滤后,在相同条件下重复浸提一次。得到的脱酚葵花籽仁于60 ℃烘箱中烘干备用。

1.2.3 葵花籽仁的粉碎 由于葵花籽颗粒相对精粉机器的间隙太大,需要进行初粉,采用刀片式中药粉碎机对烘干后的葵花籽进行初粉,10 s/次,粉碎3次。取初粉后的葵花籽物料过精粉机进行精粉,通过控制精粉次数一次、二次、三次、四次得到不同粉碎程度的精粉样品。

1.2.4 水代法提葵花籽油的得率 测量并记录乳状液和水相体积,应用罗紫·哥特里法测定其油脂含量[9]。粉碎烘干后的渣相,索式抽提法测油脂含量[10]。

式(1)

式中:i-游离油相、乳状液相、水相或渣相;Oi-i相葵花籽油的质量,g;∑Oi-各相中葵花籽油的总质量,g。

1.2.5 乳状液在不同物理化学处理下的稳定性 超声处理:将一定量的乳状液在100 kW的功率下超声20 min,8000 r/min离心15 min[11]。极端pH处理:取一定量的乳状液用HCl调pH至1.5、3.0、4.5,用NaOH调pH至12、13、14,8000 r/min离心15 min,计算破乳率,取其最大值[12]。热处理:将一定量的乳状液在95 ℃水浴中加热20 min,8000 r/min离心15 min[13]。冷冻解冻处理:将一定量乳状液放入-20 ℃的冰箱中冷冻20 h,在40 ℃解冻30 min,8000 r/min离心15 min[14]。高速剪切处理:将一定量乳状液在搅拌器中800 r/min剪切搅拌20 min,8000 r/min离心15 min。乙醇辅助处理:用50%的乙醇与乳状液按体积比1∶1的比例混合后缓慢搅动洗涤20 min,8000 r/min离心15 min[15]。

按式(2)计算破乳率[16]:

式(2)

式中:P-破乳率,%;m-破乳后得到的游离油质量,g;M-乳状液含有的总油质量,g。

1.2.6 葵花籽仁颗粒粒径的测定 先采用中药粉碎机对葵花籽仁进行初粉,30 s(10 s/次)。再将经过初粉后的葵花籽通过精粉机进行精粉,精粉次数为一、二、三、四次。取不同粉碎程度的葵花籽物料约0.5 g置于50 mL离心管中,加入30 mL丙酮,20 ℃条件下,漩涡混合震荡1 min,使物料均匀分散于液体中。滴加10%的样至激光粒径仪样品池中测定,其为体积平均粒径[17]。

1.2.7 激光共聚焦显微镜分析 对于粉碎的葵花籽仁样品,制取2 mm×2 mm方块状,用包埋液对其进行包埋,将包埋后的样品置于冰冻切片机中进行冻结,冰冻切片机再对其切成约为20 μm的薄片,分别滴加10 μL 0.1%尼罗红染液和10 μL 0.1% FITC染液对油脂和蛋白质进行染色,在激光共聚焦显微镜下观察其微观结构[18-19]。

1.2.8 葵花籽油主要理化性质分析 对水代法制取和破乳所得的油脂进行简单的脱酸、脱色后[20],与三种市售油脂一起进行对比分析。采用GBT5530-2005测酸值,GBT5538-2005测过氧化值,GBT5532-2008测碘值,GBT5534-2008测皂化值,GBT5527-2010测折光指数,GBT5526-85测相对密度。采用罗维朋比色仪(133.4 mm比色槽)测色泽[21]。

1.2.9 葵花籽油中反式脂肪酸分析 葵花籽油反式脂肪酸含量的测定采用气相色谱法,步骤如下[22]:脂肪酸甲酯化:取样品油约0.15 g于20 mL具塞试管中,加入2 mL 0.5 mol/L的NaOH-CH3OH溶液于65 ℃皂化30 min,加入2 mL BF3-CH3CH2OCH2CH3溶液加热30 min,冷却至室温,加入2 mL正己烷摇晃,静置分层,加入饱和NaCl溶液分层,取上层有机相1.5 mL,加无水Na2SO4干燥,10000×g离心5 min过膜,进行GC分析。GC条件为色谱柱CP-Sil 88;载气高纯He;柱流量1.2 mL/min;柱温初温145 ℃保温10 min,2 ℃/min升温至185 ℃并保温15 min,2 ℃/min升温至215 ℃并保温15 min;进样口温度250 ℃;分流比15∶1;进样量0.5 μL。

1.2.10 数据分析 所有数据均为3个平行测定结果,全部实验数据均表示为均值±标准偏差,用Origin 8.6和Excel 2013软件进行作图,用SPSS 17.0软件进行显著性分析,不同字母表示差异显著(如a、b、c)。

2 结果与分析

2.1 葵花籽原料微观结构图

图2中的a、b分别为用FITC对蛋白质染色和用尼罗红对油脂染色后,在激光共聚焦显微镜下观察所拍到的图片。图c为图a、图b的蛋白与油脂的叠加图。从葵花籽原料的激光共聚焦显微镜图片可以看出,葵花籽细胞中,油脂呈颗粒状,蛋白质存在于油脂颗粒之间。细胞大小约为30 μm×30 μm。

图2 葵花籽原料的激光共聚焦显微镜图像Fig.2 CLSM analysis of sunflower seed注:a.异硫氰酸荧光素染色后的蛋白;b.尼罗红染色后的油脂;c.染色后的蛋白与油脂。

2.2 不同粉碎条件对水代法提取葵花籽油的影响

本实验采用干法粉碎,先对葵花籽原料用中药粉碎机进行初粉,初粉的主要目是使物料能够顺利进入精粉机器中,通过控制精粉次数从而控制粉碎程度,具体表现为葵花籽平均粒径的大小,对照组为中药粉碎机粉碎30 s(10 s/次)。

就粉碎方式而言,如图3的a、b所示,与对照组的刀片式粉碎相比,进一步精粉后的葵花籽物料平均粒径显著下降,而且精粉的次数越多,平均粒径越小,精粉两次后的平均粒径为27.85 μm,精粉三次后的平均粒径为21.55 μm,精粉四次后平均粒径可达19.68 μm,精粉次数超过两次后,平均粒径变化不显著(p>0.05)。

图3 粉碎对葵花籽仁粒径的影响Fig.3 The effect of crushing methodto the particle size of sunflower seed

由图4可知,对葵花籽原料初粉后精粉二次的游离油(此处指水代法工艺中的油Ⅰ+油Ⅱ,下同)提取率最高,主要原因是在此条件下葵花籽原料既得到了充分粉碎,又没有使蛋白质体在油脂周围分散,物料加溶剂浸提葵花籽油脂时,物料细胞内游离油最大化被释放,而且形成的乳状液相对不稳定,有利于破乳。初阶段,增加对葵花籽原料的粉碎程度,渣相中的含油量会相应降低,说明渣相中大颗粒原料含量在下降,颗粒中的油脂越来越多的通过水相作用游离释放出来。再进一步增加粉碎程度,游离油提取率下降,乳状液中油含量较多,反而会进一步加剧乳化程度[23]。

图4 粉碎对水代法提取葵花籽油的影响Fig.4 The effect of crushing method to the aqueous extraction of sunflower seed oil

2.3 水代法提取葵花籽油的工艺优化

2.3.1 pH对水代法提取葵花籽油的影响 pH在7~11范围内,游离油提取率整体是呈现先上升后下降的趋势,乳状液油含量呈现先下降后上升的趋势。当pH为10时,游离油提取率最高,乳状液油含量最低。其主要原因是在适宜的pH环境中,可以进一步增加蛋白质在水相中的溶解度,使得油脂能够充分释放出来,从而提高葵花籽的游离油提取率[24]。当pH大于10以后,由于蛋白质乳化能力增强,乳状液中油含量升高,使得其中游离的油滴较难分离,从而导致葵花籽游离油提取率下降。故在此适宜pH应该选择为10。

图5 pH对水代法提取葵花籽油的影响Fig.5 The effect of pH to the aqueous extraction of sunflower seed oil

2.3.2 反应时间 在反应初始阶段,随着反应的进行,细胞壁的结构会进一步被打破,游离油被充分释放。但反应时间也不是越长越好,反应到一定时间,由于原料中游离油被充分释放,使得不能进一步释放油脂,而且在不断的搅拌、温度等条件作用下游离油与蛋白质等物质结合加剧乳化现象。由图6知,反应1 h后游离油提取率最高,渣相含油量最低。在反应初阶段,时间越长,游离油提取率越高,渣相含油量越低;过了1 h后,反应时间越长,乳化现象越严重,游离油提取率反而有所下降,乳状液中的含油量在不断上升。

图6 反应时间对水代法提取葵花籽油的影响Fig.6 The effect of reaction time to the aqueous extraction of sunflower seed oil

2.3.3 料水比对水代法提取葵花籽油的影响 如图7所示,料水比对水代法提取葵花籽油有着较大的影响。当料水比小于1∶5时,游离油提取率随着料水比的增加而增加。当料水比大于1∶5时,游离油提取率随着料水比的增加并无显著变化(p>0.05),甚至有下降趋势。其主要原因是当料水比较小时,浆料不仅充分吸脂提取率较低;而当料水比过大时,浆料不仅充分吸水,而且多余的水与油脂、浆渣等会发生乳化,使油脂和浆渣不易分离,且离心后水相中的油脂增加,造成游离油提取率的下降。因此,选取适宜的料水比为1∶5。

图7 料液比对水代法提取葵花籽油的影响Fig.7 The effect of solid/liquid ratio to the aqueous extraction of sunflower seed oil

2.3.4 温度对水代法提取葵花籽油的影响 如图8所示,温度对水代法提取葵花籽油有着明显的作用。当提取温度低于70 ℃时,游离油提取率随着浸提温度的升高而不断增加。当温度高于70 ℃时,随着温度的上升,游离油提取率有下降的趋势。这是因为温度较低时,油脂的粘度大,浆液粘稠,油和水难以分离;当温度升高时,油脂内分子运动加剧,油脂的粘度降低,浆液变稀,油和水易于分层,另外蛋白质在较高温度下部分变性,丧失了在油与水之间形成乳化层的能力,从而提高葵花籽的游离油提取率;当温度高于一定范围后,水在油脂中的溶解度增加,增加了乳化层,形成了水包油型乳状液,阻止了油脂的渗出,同时由于温度过高,水分蒸发加快,使料水比逐渐减小,导致游离油提取率不断降低。故葵花籽油浸提温度不宜过高,以70 ℃为宜。

图8 温度对水代法提取葵花籽油的影响Fig.8 The effect of temperature to the aqueous extraction of sunflower seed oil

2.4 乳状液的破除

水代法处理机械破碎后的葵花籽,反应一段时间后,油脂、蛋白质等大分子物质从葵花籽细胞内分散到水相中。由于葵花籽油自身的极性与黏性,以及亲水亲油性蛋白(表面活性物质)的存在,使得本来不相溶的油脂、水连在一起,不易彻底分离,形成乳状液。为获得更多油脂,需要对乳状液进行破乳。

如图9所示,冷冻解冻与乙醇辅助对破乳的效果十分明显,冷冻解冻后的破乳率高达94.01%,乙醇辅助破乳率也高达92.02%,经破乳处理后,使葵花籽总提油率由原来的87%提高至94%左右。冷冻解冻破乳率高的原因是冷冻过程中出现油相结晶,这些脂肪晶体可以刺入水相,假如脂肪晶体恰好出现在相邻油滴之间,则将刺穿界面膜引起油滴的聚集,从而大幅度降低乳状液稳定性达到破乳的目的。乙醇属于水溶性破乳剂,溶于连续相后可以通过分子扩散到油水界面,改变界面性质,从而实现乳状液的破除。

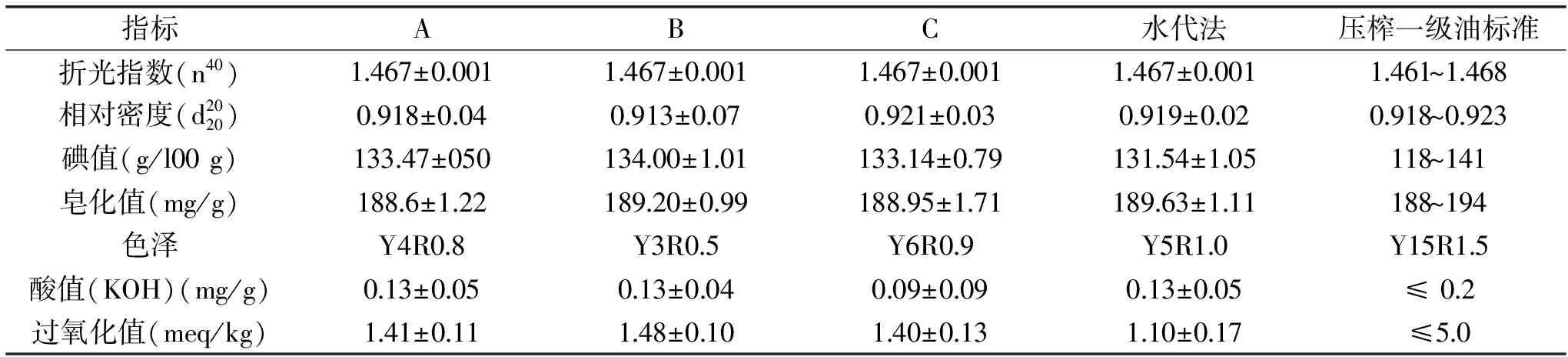

表1 葵花籽油的理化性质

Table 1 Physicochemical characteristics of sunflower seed oil

指标ABC水代法压榨一级油标准折光指数(n40)1467±00011467±00011467±00011467±00011461~1468相对密度(d2020)0918±0040913±0070921±0030919±0020918~0923碘值(g/l00g)13347±05013400±10113314±07913154±105118~141皂化值(mg/g)1886±12218920±09918895±17118963±111188~194色泽Y4R08Y3R05Y6R09Y5R10Y15R15酸值(KOH)(mg/g)013±005013±004009±009013±005≤02过氧化值(meq/kg)141±011148±010140±013110±017≤50

注:A、B、C为不同市售葵花籽油。

图9 不同处理方法下乳状液的破除率Fig.9 Demulsification rate of emulsion with different treatment

2.5 水代法提取葵花籽油的品质分析

2.5.1 水代法提取葵花籽油的理化指标 表1中列出了葵花籽油重要的理化指标,水代法制得的葵花籽油与市售葵花籽油进行比较并无明显差别,均符合国家标准。而且水代法仅经过脱酸和脱色的精炼步骤,与市售的葵花籽油相比,简化了精炼步骤,大大降低了精炼的成本。

2.5.2 葵花籽油的反式脂肪酸组成 为了更全面地认识水代法提取的葵花籽油的特征,我们还检测了其反式脂肪酸含量,并与市售的压榨油A、B、C进行了对比,结果如表2所示。水代法制取的葵花籽油中反式脂肪酸含量较低,而反式脂肪酸主要与温度和加热时间有关,反应温度越高,加热时间越长,反式脂肪酸含量就越高[26]。这也说明水代法提葵花籽油的工艺条件较温和,制取所得的油品质较好。

表2 葵花籽油的反式脂肪酸含量(g/100 g)

Table 2 Trans fatty acid content of sunflower seed oil(g/100 g)

反式脂肪酸ABC水代法反油酸00267001640012900117反亚油酸01517024880257800325反亚麻酸00104001850032300108总量019028030006

注:A、B、C为不同市售葵花籽油。

3 结论

粉碎条件对水代法提取葵花籽油效果显著,精粉式粉碎得到的物料粒径更小,分布更均匀。在初粉的条件下,精粉两次得到的葵花籽游离油提取率最高,此时的渣相含油量最低。因此,选择对葵花籽仁进行精粉两次,即葵花籽物料的平均粒径为27.85 μm。

在水代法提取葵花籽油的工艺优化中,最终的结果为:提取温度70 ℃,pH10.0,反应时间1 h,料水比为1∶5。在最佳工艺条件下,葵花籽油的游离油提取率可达87.12%±0.41%,渣相的含油量能控制在1%左右。

水代法提葵花籽油的过程中会产生较多的乳状液,冷冻解冻与乙醇辅助对破乳的效果十分明显,冷冻解冻后的破乳率高达94.01%,乙醇辅助破乳率也高达92.02%,破乳后,使总的提油率由原来的87.12%提高至94.00%左右。

[1]Gupta M K. Sunflower oil and its applications[J]. Lipid Technology,2014,26(11-12):260-263.

[2]Pal U S,Patra R K,Sahoo N R,et al. Effect of refining on quality and composition of sunflower oil[J]. Journal of Food Science & Technology,2015,52:4613-4618.

[3]Kong W,Kang Q,Feng W,et al. Improving the solvent-extraction process of rice bran oil[J]. Chemical Engineering Research & Design,2015,104:1-10.

[4]李彩虹,徐德峰,孙力军,等. 不同取油方式对水飞蓟种仁油脂质量和蛋白结构的影响[J]. 天然产物研究与开发,2013(7):945-948.

[5]Gibbins R D,H A Aksoy and G. Ustun(2012). "Enzyme-assisted aqueous extraction of safflower oil:optimisation by response surface methodology." International Journal of Food Science and Technology,2012,47(5):1055-1062.

[6]韩宗元,李晓静,江连洲.水酶法提取大豆油脂的中试研究[J].农业工程学报,2015(8):283-289.

[7]Sergio G,Vereijken J M. Sunflower proteins:Overview of their physicochemical,structural and functional properties[J]. Journal of the Science of Food & Agriculture,2007,87(12):2173-2191.

[8]徐丹丹,张文斌,杨瑞金,等.大孔树脂对葵仁多酚的分离富集[J].食品与机械,2015,31(5):210-216.

[9]Jaap M Evers,Leah M Wightmana,Robert A. Crawforda. A precise method to measure the total fat content of spreadable fats[J]. International Dairy Journal,2000,12(10):815-827.

[10]大连轻工业学院·华南理工大学,郑州轻工业学院等合编. 食品分析[M]. 北京:中国轻工业出版社,1994:246-258.

[11]LSun,PHan,LYang,et al.The dehydration and demulsification of waste oil by ultrasound[J]. Taylor & Francis,2014,36(17):1843-1849.

[12]Jiang J,Chen J,Xiong Y L. Structural and emulsifying properties of soy protein isolate subjected to acid and alkaline pH-shifting processes[J]. Journal of Agricultural and Food Chemistry,2009,57(16):7576-7583.

[13]Martínez-Palou R,Cerón-Camacho R,Aburto J,et al.Demulsification of heavy crude oil-in-water emulsions:a comparative study between microwave and thermal heating[J]. FUEL,2013,113:407-414.

[14]Chen,Guohua,and Gaohong He.Separation of water and oil from water-in-oil emulsion by freeze/thaw method[J].Separation & Purification Technology,2003,31(1):83-89.

[15]迟延娜,张文斌,杨瑞金,等. 顽固乳状液的破乳处理提高花生游离油提取率[J]. 农业工程学报,2014,8(8):257-264.

[16]陶海腾,马娇,徐同成,等.水酶法提取小麦胚芽油中破乳的研究[J].食品研究与开发,2015,36(14):49-52.

[17]Gibbins R D,H A Aksoy,G Ustun. Enzyme-assisted aqueous extraction of safflower oil:optimisation by response surface methodology[J]. International Journal of Food Science and Technology,2012,47(5):1055-1062.

[18]Nix T,Feist-Burkhardt S.New method applied to the microstructure analysis of messel oil shale:confocal laser scanning microscopy(CLSM)and environmental scanning electron microscopy(ESEM)[J]. Geological magazine,2003,4(140):469-478.

[19]殷冬梅,宋佳静,张幸果,等.花生种子在不同发育时期的显微结构分析[J].核农学报,2013,27(3):344-349.

[20]Yingyao WANG,Zhang WANG,Shangwei CHENG,et al. Aqueous enzymatic extraction of oil and protein hydrolysates from peanut[J].Food science and technology research,2008,6(14):533.

[21]Tong CHANG,Chenjie WANG,Xianfeng WANG,et al. Effects of soybean oil,moisture and setting on the textural and color properties of surimi gels[J]. Journal of food quality,2015,38:53-59.

[22]杨占东,杨继国,黎科亮,等.高分辨率反式脂肪酸测定方法的建立及市售食用油反式脂肪酸的测定[J].现代食品科技,2015(7):331-335.

[23]朱凯艳,张文斌,杨瑞金,等.粉碎处理对花生水酶法提取油脂和蛋白质的影响[J].食品与机械,2012(2):119-122.

[24]Mohammad Balvardi,Karamatollah Rezaei,Jose A. Mendiola,et al. Optimization of the aqueous enzymatic extraction of oil from Iranian wild almond[J].Journal of the American oil chemists’s society,2015,7(192):985-992.

[25]郭耀东,游新勇,吕俊丽,等.水剂法提取胡麻籽油的工艺研究[J].油脂加工,2014,8(39):22-25.

[26]李昌模,张钰斌,李帅,等.反式脂肪酸生成机理的研究[J].中国粮油学报,2015,30(7):141-146.

Aqueous extraction and demulsification of sunflower oil

LIU Yuan-yuan1,ZHANG Wen-bin2,*,LI Peng-fei2,YANG Rui-jin2,ZHAO Wei2,HUA Xiao2

(1.Food Science and Technology School of Jiangnan University,Wuxi 214122,China; 2.State Key Laboratory of Food Science & Technology,Jiangnan University,Wuxi 214122,China)

Themicrostructureofsunflowerseedswasobservedbyconfocallaserscanningmicroscope(CLSM).Theeffectofparticlesizeofmaterialonoilextractionyieldwasinvestigated.Theresultshowedthattheparticlesizeofthesunflowerseedsmallerthan30μmcouldobtainthehighestoilyields,thetotaloilyieldswas87.12%byaqueousextractionprocessing(AEP).However,AEPcouldproducemoreoilrichemulsion.Inordertoincreasethetotaloilyield,thisstudywasalsocomparedvariousdemulsificationtreatments,including:ethanolassisted,thermal,highspeedshear,freeze-thawandenzymatictreatments.Theresultsshowedthatfreeze-thawandethanolassistedtreatmentsmethodsobtainedbetteroilrecoveryyields(94.01%and92.02%,respectively).Inaddition,thetotaloilyieldwasincreasedto95.63%.What’smore,thequalityofoilobtainedbyaqueousextractionprocessingwasveryhighandwascomparablewiththequalityofcold-pressedoils.Theoptimizationofsunflowerseedoilextractionprocesstechnologywasreasonableandfeasible.

Sunflowerseed;Aqueousextraction;Crushingmethod;Demulsification;Transfattyacid

2016-03-30

刘媛媛(1991-),女,硕士研究生,研究方向:食品加工与配料,E-mail:18206180069@163.com。

*通讯作者:张文斌(1979-),男,博士,副教授,研究方向:食品加工与配料,E-mail:zhangwb7909@163.com。

国家自然科学基金项目(31401635);863基金项目(2013AA102104)。

TS224.4

B

1002-0306(2016)19-0180-06

10.13386/j.issn1002-0306.2016.19.027