多丝堆焊技术及其应用

2016-12-13杨旭东柴永忠

杨旭东,柴永忠,俱 伟

(艾美特焊接自动化技术(北京)有限公司,北京102202)

多丝堆焊技术及其应用

杨旭东,柴永忠,俱伟

(艾美特焊接自动化技术(北京)有限公司,北京102202)

多丝堆焊技术是艾美特焊接自动化技术(北京)有限公司获得国家发明专利的一种新型高效堆焊工艺。采用多根焊丝并行排列,焊接时多个电弧在同一个熔池内燃烧。可以获得较宽的焊道,有效提高焊接效率,减小能源消耗,降低堆焊成本,提高堆焊质量。系统具备数字化焊接和智能制造的基本要素,为堆焊领域的智能制造发展提供了智能焊接装备和工艺技术。该技术是堆焊工艺方法的一项重大突破,为堆焊工艺的进一步发展提供了新的手段。

多丝堆焊;智能焊接;高效节能;高质量堆焊;权限管理

0 前言

堆焊是在工件的表面或边缘堆敷一层耐磨、耐蚀、耐热等特殊性能金属层的焊接工艺,主要用于延长或提高零件的使用寿命,合理使用材料,提高产品性能,降低制造成本,具有显著的经济效益和社会效益。通过广大焊接工作者的长期不懈的实践和努力,堆焊工艺已经成为焊接领域中的一个重要分支。作为材料表面改性的一种经济而快速的工艺方法,堆焊技术也越来越广泛地应用于各个工业部门的零件快速修复及复合制造中。目前常用的堆焊方法包括:焊条电弧堆焊、火焰喷焊、实心或药芯焊丝熔化极气体保护堆焊、TIG或热丝TIG堆焊、传统单丝埋弧堆焊、带极堆焊、等离子弧堆焊、超音速喷涂、激光堆焊等多种堆焊工艺方法。

埋弧堆焊因其焊接效率高、焊接质量好、成本低而得到广泛应用。尤其是带极堆焊,其效率可达20 kg/h,目前广泛应用于化工压力容器等领域。但带极堆焊存在以下不足:由于要使用矩形截面钢带,当需要进行某些特殊合金堆焊时无法在市场上购买到相应材料的焊带,焊接材料品种规格有限;焊带的制造成本比其他焊接材料如焊丝要高,价格更高;焊带输送需要特制的送丝机构,出现故障时维修困难;当焊带较宽时需要在焊带两端增加磁极,以消除磁偏吹对焊缝质量和成型的影响。而传统埋弧焊、实心或药芯熔化极气体保护堆焊的熔深大、稀释率高,为了达到所需的合金含量通常需要更多的堆焊层及填充金属;焊道的宽度较窄,生产效率相对较低。等离子弧堆焊设备和激光堆焊设备价格昂贵,一次性投资大,而且维护和使用成本也比较高,工艺过程存在危险因素,必须对系统进行安全防护处理。

通过分析和总结带极堆焊、埋弧堆焊和其他传统堆焊方法,艾美特提出了拥有专利技术的多丝堆焊工艺方法。多丝堆焊主要采用3根以上的焊丝在一个熔池内同时进行堆焊,使用一个电源输出,通过对焊丝不同送丝速度的控制,大幅提高堆焊效率,获得更加优质的焊缝,降低焊接成本,具有广泛的经济效益和社会效益。

1 多丝堆焊原理

多丝堆焊是针对带极堆焊提出的先进替代技术,采用3根或3根以上数量的焊丝进行多丝共熔池的焊接模式。焊接方法可以是埋弧焊,也可以是气体保护或明弧焊;焊丝可以采用实心、药芯或者金属粉芯焊丝,焊丝直径0.8~5.0 mm;可以堆焊碳钢、低合金钢、不锈钢、镍基合金、铜合金、高铬合金等几乎所有熔焊焊接材料。

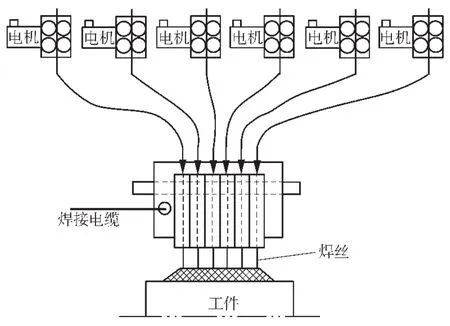

多丝堆焊工作原理如图1所示,多根焊丝并行排列,焊接时多个电弧在同一个熔池内燃烧。多根焊丝并排的形式可以获得像带极堆焊一样的比较宽的焊道,保证了堆焊的效率。由于多根焊丝可以采用多个送丝机,这样能够对多根焊丝的送丝速度进行区别化控制,从而获得优良的焊缝成形,焊缝在宽度方向上成型非常均匀,并且焊缝边缘与母材或上一层焊缝过渡平缓。

图1 多丝堆焊工作原理

在送丝结构上可以为每根焊丝配备一个送丝机,也可以是分组送丝模式,即根据需要使一部分焊丝共用一台送丝机。系统中同时焊接的焊丝数量,用户可以根据实际需要进行调整,如一套10丝的堆焊系统是可以进行2~10丝的任意焊丝数量焊接的。

2 多丝堆焊的设备组成

多丝堆焊设备主要由系统控制器、送丝系统、系统控制软件、多丝堆焊焊枪、焊接电源、跟踪系统、监视系统、冷却系统、焊枪移动装置、工件运动装置等组成,系统可以根据实际焊接需要进行适当配置。

2.1系统控制器

系统控制器采用新一代智能焊接控制技术,提供人机界面,用于系统的设置、焊接参数的编程和焊接过程的操作。控制器采用集中控制模式,对送丝速度、电弧电压、焊接速度、螺旋或步进节距进行集中编程、集中调节、集中控制。允许对焊接参数进行预编程并可储存999条焊接程序,操作者可通过程序名称进行焊接程序的调用。焊接过程能够同时实时显示焊接参数的程序设定值、修正值和实际执行值,允许操作者对焊接工艺参数进行实时修改。控制器还具备模拟焊接功能,即在不起弧状态下执行焊接的模拟动作,便于确认焊接轨迹的准确度。

随着《中国制造2025》的发布,越来越多的企业将向着智能制造方向发展。在焊接领域,由于焊接是一门实践性学科,其加工过程复杂,影响因素众多,过程边界条件复杂,很难用一个数学模型来规划焊接生产过程,系统控制器根据焊接实际需要,加入了大量信息化、数字化、智能化的内容,在焊前进行参数编程设置,焊接过程中对送丝速度、焊接速度等各参数进行闭环反馈控制并记录数据,焊后可对设定参数和实际参数进行分析比较,使其具备了焊接智能制造装备的基本特征。主要表现在:

(1)先进自动焊设备控制技术。控制系统结合数字信号处理、网络技术、智能传感器等,通过嵌入式结构,实现单个焊接系统的数字化、信息化和智能化运行,为焊接智能制造提供基础数据来源和智能控制基础。

(2)权限管理功能。可以对编程界面和设置界面进行密码保护。操作工被授予焊接界面的使用权限,可以启动和停止焊接并且在给定范围内对焊接参数进行实时微调;焊接工程师可以被授予焊接界面和编程界面的使用权限,对焊接程序进行编辑、修改,并为操作工设置允许的焊接参数微调权限。

(3)数据采集功能。采集和储存焊接系统执行的焊接工艺参数,采集内容通过焊接程序设定,采集频率0~10 Hz可调,采集文件以图形的形式显示和并且通过USB以EXCEL表格或图形格式导出。

(4)离线编程功能。允许用户在其他PC上编写焊接程序,编写完成的焊接程序可以通过USB导入系统中执行。

(5)焊接过程控制功能。控制器允许设置焊接参数的上下限。焊接操作人员只能在设定的上下限范围内调整焊接参数,系统不允许超过设定参数违规操作。

控制系统配置手控操作盒,手控盒方便手持,并且设有显示界面和手动操作摇杆和按钮,用于焊接过程中的所有操作。

2.2送丝系统

送丝系统配有焊丝盘安装架和焊丝保护罩,如图2所示。通过直流伺服电机驱动,并带有编码器测速闭环反馈系统。可使6根焊丝的送丝速度保持在50~10000mm/min。通过控制器设置每一个焊接段和每一根焊丝的送丝速度。送丝系统配有φ1.2~ φ2.4 mm等不同规格的送丝组件,可通过更换送丝压轮、送丝嘴来分别送不同规格的焊丝。

图2 送丝系统

2.3系统控制软件

系统配置了自动焊接系统主控软件、手控盒软件、电源模块软件、堆焊运动模块软件。可对焊接电源、控制盒、运动控制系统等进行数据通讯。堆焊运动模块软件可实现螺旋堆焊或步进堆焊。

对于一些异形工件的堆焊,可以配置精确数控软件,采用CNC数控编程,进行异形轨迹运动编程设计,获得需要焊缝外形。

2.4焊接机头

焊接机头是多丝堆焊的核心部件,每个焊接机头根据实际应用需要带有多个送丝机、每根焊丝包含独立的送丝通道。

送丝机采用精密伺服电机驱动,送丝速度通过控制器编程进行精密控制,保证焊丝送进的精准性,实现焊缝宽度、厚度、材质均匀,无需外加电磁控制手段。

机头可在垂直滑块上上下移动,以适应不同直径工件堆焊时机头的可达性。

2.5焊接电源

采用林肯传统埋弧焊电源DC1000、DC1500,对相同型号的两台林肯电源进行并联使电源的整体输出能力达到2 000 A或3 000 A,满足较多焊丝焊接时焊接电流大的要求。

也可采用林肯最新一代的交直流逆变埋弧焊电源PowerWave AC/DC 1000SD。该电源采用波形控制技术,可以对电流输出的正负半波的电流幅值、正负半波的时间宽度以及频率分别设置,以获得最佳的电流输出。该电源可以3台并联获得3 000 A的输出电流。

2.6跟踪系统

系统可以对焊缝边缘进行激光扫描跟踪,使焊缝搭接量保持一致,也可对一些异形结构进行跟踪扫描,获得特殊形状的焊缝。激光跟踪的焊缝如图3所示。

2.7其他配置

冷却系统主要用于冷却焊接机头,一方面保证大电流焊接时对焊接回路的冷却保护,另一方面保证高温环境下对焊接机头的冷却处理。

焊枪移动装置、工件运动装置用于焊枪和工件的移动,可实现步进堆焊和螺旋堆焊。

监视系统用于监控焊枪的视频,不需要操作人员近距离观察焊缝,降低劳动强度,改善工作环境。

图3 激光跟踪的焊缝

3 多丝堆焊的应用

3.1轧辊耐磨堆焊

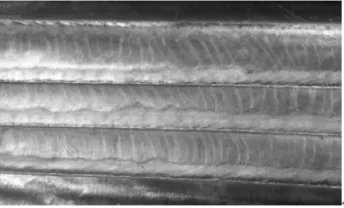

轧辊是钢厂轧钢机上的重要工具,20世纪80年代初期我国就开始研究轧辊堆焊修复技术,目前主要以单丝单机头埋弧堆焊为主,部分企业在单丝的基础上增加了摆动,或者采用单丝多机头的方式进行堆焊修复或堆焊复合制造,以提高堆焊效率。多丝堆焊焊接现场如图4所示。

图4 堆焊现场

由于单丝埋弧焊效率不高,一般单丝单机头的堆焊效率是4~6 kg/h。对于大型轧辊如1 500 mm支撑辊,需要堆焊5~8 t焊材,采用目前的多机头堆焊方法需要1个月左右的时间,而且中间需要再次加热轧辊以保证焊接层间温度,焊接成本高,制造周期长。同时由于单丝堆焊焊缝窄,焊接区域温度梯度变化大,造成熔池冷却不均匀,导致焊缝成分不均匀、堆焊层硬度不均。此外,层间温度不够及变化范围大,经常在使用过程中产生搓衣板状的纹路,导致轧辊使用寿命降低。

采用多丝堆焊可以很好地解决上述问题。由于采用多根焊丝并列共熔池堆焊,焊接效率非常高。如6根φ2.4 mm药芯焊丝进行多丝堆焊时其效率可以达到30 kg/h,是普通单丝埋弧堆焊的5~7倍。由于堆焊时间的大幅缩短,层间温度的保证也容易满足,大量节约了加热的能源消耗及焊接电源的能耗,实践证明,能源消耗可以节约60%~80%。

堆焊层硬度均匀性提高。对某材料多丝堆焊后随机采样进行30点硬度测试,数据结果显示,其硬度非常均匀。

3.2化工容器耐腐蚀堆焊

化工压力容器需要在基体上堆焊耐腐蚀合金,与流体介质接触。一般在基体上先堆焊一层过渡层,这时需要控制稀释率。再在过渡层上堆焊耐腐蚀合金,用于与流体介质接触。这一层希望提高熔敷效率。

采用多丝堆焊主要在于降低焊接成本。压力容器堆焊一般采用带极堆焊,焊带制作成本高、品种少,而多丝堆焊则采用焊丝作为原材料。一方面焊带制作成本高,大约比焊丝价格贵20%;另一方面,其获得容易,焊带的品种很少,很难根据实际需要选择相应的焊带,而焊丝可以通过药芯焊丝或金属粉芯焊丝来获得几乎任意化学成分的堆焊材料。

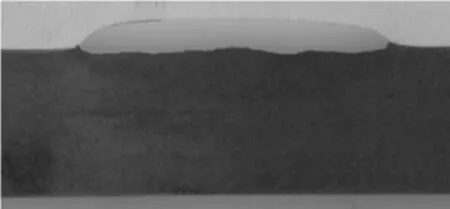

多丝堆焊还可以通过电源的正负半波调整,增大负半波电流,增加负半波宽度,使热量主要熔化焊丝,进一步降低稀释率。堆焊截面如图5所示。

图5 堆焊截面

4 多丝堆焊的焊接实践

4.16×φ2.4 mm药芯焊丝堆焊

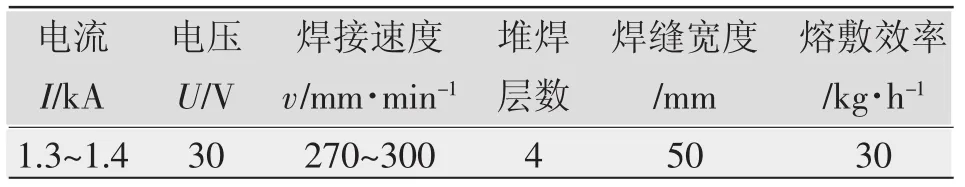

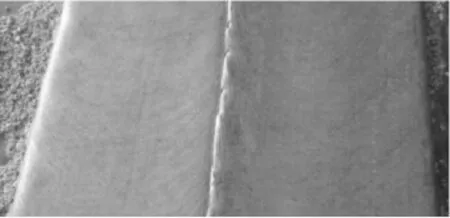

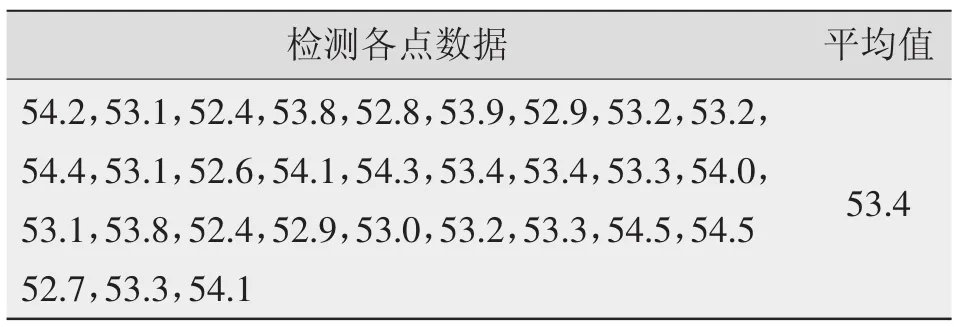

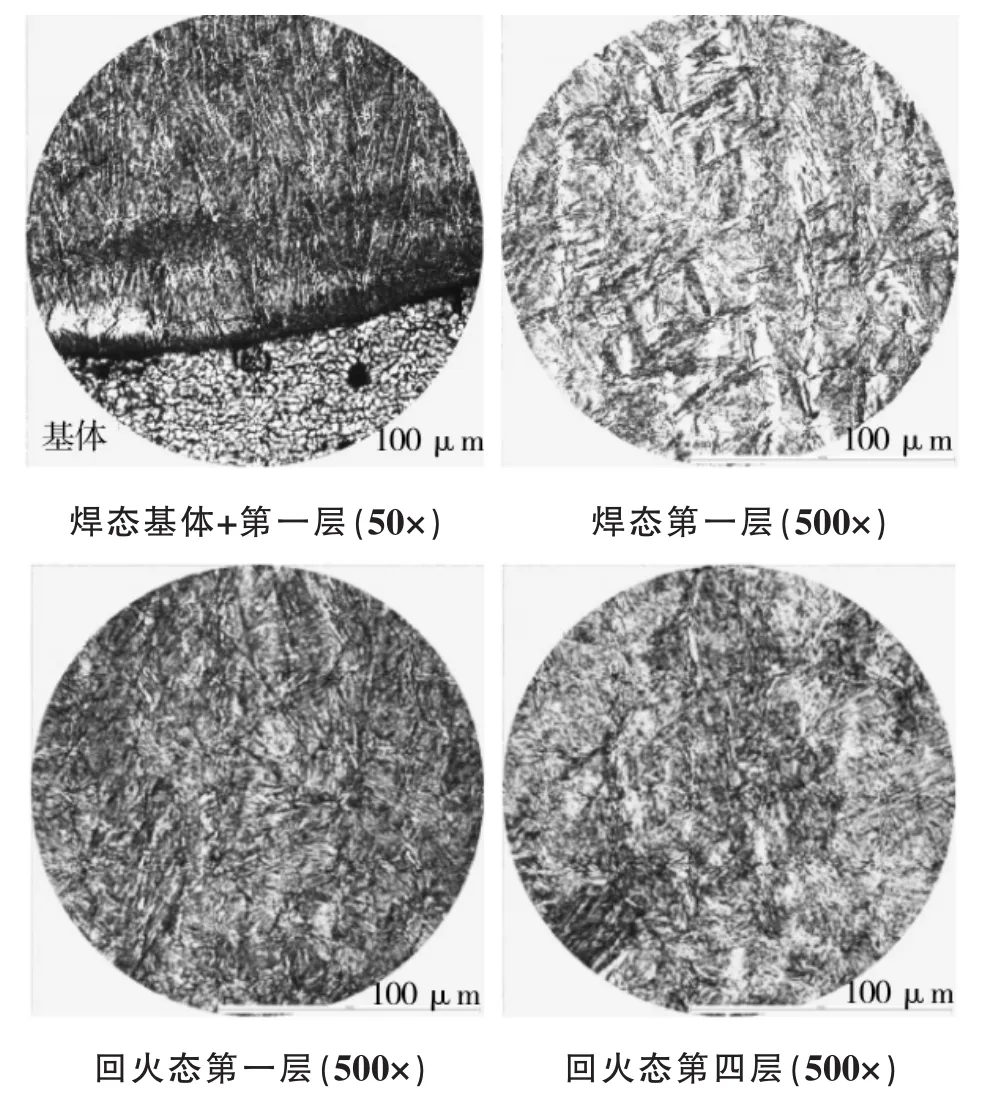

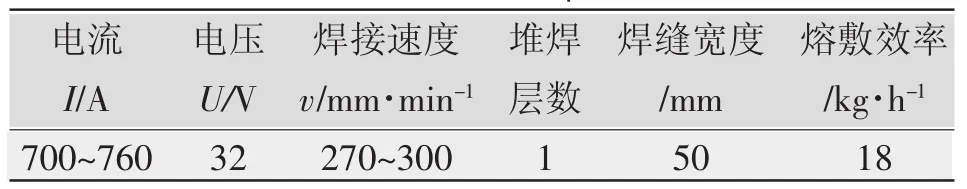

多丝药芯焊丝埋弧堆焊是在厚度20 mm的平板工件上进行4层多丝埋弧堆焊实验,实验所用的板材规格800 mm×300 mm×20 mm,母材材质为Q235普通碳素钢。Q235属于低碳钢,同时Mn、Si含量较少,不会因焊接热循环产生淬硬组织影响堆焊部位的力学性能。选用6根φ2.4 mm轧辊堆焊用药芯焊丝,配合相应焊剂进行共熔池堆焊。焊接参数如表1所示,堆焊效果如图6、图7所示。

焊接完成后进行540℃×2 h回火热处理,对试件切片分析,通过硬度检测发现其硬度比传统单丝埋弧焊接方法焊接的试件硬度高2~4 HRC。具体数据如表2所示。

表1 焊接参数(6×φ2.4 mm)

图6 6×φ2.4 mm堆焊效果

图7 6×φ2.4 mm堆焊截面

表2 检测各点数据HRC

堆焊层微观组织如图8所示,硬面堆焊层组织为回火马氏体,相对于单丝多层埋弧焊,未见组织粗大。

图8 堆焊层微观组织

4.26×φ1.2 mm实心焊丝堆焊

多丝实心焊丝埋弧堆焊是在厚度20 mm的平板工件上进行单层多丝埋弧堆焊,实验所用板材规格800 mm×300 mm×20 mm,母材材质为Q235普通碳素钢。选用6根φ1.2 mm直径ER309L过渡层堆焊实心焊丝,配合相应焊剂进行共熔池堆焊。焊接参数如表3所示,堆焊效果如图9、图10所示。

表3 焊接参数(6×φ1.2 mm)

图9 6×φ1.2 mm堆焊效果

图10 6×φ1.2 mm堆焊截面

5 多丝堆焊的优势

5.1熔敷效率高

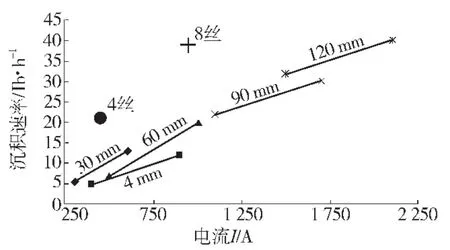

多丝堆焊技术允许的焊丝数量为3~12根,可以根据需要任意增加焊丝数量,从而调整堆焊焊缝宽度,熔敷效率高,丝极堆焊、带极堆焊和多丝堆焊的电流-熔敷效率对比如图11所示。由图11可知,8丝(φ1.2 mm)的堆焊效率约29 kg/h,与120 mm带宽的带极电渣堆焊效率相当,但电流仅为120mm带极堆焊的一半。4丝(φ1.2 mm)堆焊效率约11 kg/h,略高于60 mm带宽的带极电渣堆焊效率,而电流也仅为60 mm带极电渣堆焊的一半。

图11 各种堆焊方法的电流-效率关系

5.2焊接热输入小,稀释率低

4丝(φ1.2 mm)在堆焊时的电流约为450A,6丝(φ1.2 mm)堆焊时电流约700 A,8丝(φ1.2 mm)堆焊时电流约900 A,6丝(φ2.4 mm)焊接时电流仅1 300 A。多丝共熔池时,其单丝平均焊接电流小,可有效降低焊接热输入、焊缝稀释率低。同时采用林肯PowerWaveAC/DC 1000SD波形控制交直流埋弧焊电源作为焊接电源,通过控制输出波形,可以进一步降低焊接热输入,降低焊缝稀释率。

5.3熔敷金属材料和化学成分

多丝堆焊可根据耐腐蚀、耐磨、耐高温等不同工况要求选择相应的实心、药芯或金属粉芯焊丝。这些焊接材料均属容易获取的材料,比焊带的加工周期短,而且由于采用药芯焊丝或金属粉芯焊丝,其化学成分通过不同的配方获得,几乎不受限制,大大降低了制造时间和研发时间,可以获得更加符合工况要求的堆焊金属和焊缝性能。

5.4有效降低成本

多丝堆焊因其效率是普通单丝埋弧焊的5~7倍,节约了大量的加工制造时间,能源消耗节约70%~ 80%,人工成本降低。另与带极堆焊比较,材料成本降低20%。调整焊丝数量,可轻松调整焊缝宽度,无需像带极堆焊一样更换焊带,节约工作准备时间。

5.5堆焊质量高

由于多丝堆焊时对熔池的强烈搅拌作用,熔池的化学过程和物理过程反应十分充分,焊后表面平整,组织和硬度都非常均匀,有利于提高产品使用寿命。

6 结论

(1)多丝埋弧堆焊系统主要包括系统控制器、送丝系统、系统控制软件、多丝堆焊焊枪、焊接电源、跟踪系统、监视系统、冷却系统、焊枪移动装置、工件运动装置等。系统控制器对焊接过程的送丝速度、焊接电压、焊接速度、搭接量等参数进行集中控制,实现多丝单电源输入、共熔池堆焊。

(2)系统提供信息化、数字化、智能化的通讯接口,对整个焊接过程在焊前进行参数编程设置,焊接过程中对送丝速度、焊接速度等各参数进行闭环反馈控制并记录数据,焊后可对设定参数和实际参数进行分析比较,具备了焊接智能制造装备的基本特征。

(3)多丝堆焊能够获得较宽的焊道,稀释率低,可有效提高焊接效率,降低能源消耗,节约堆焊时间,降低堆焊成本,提高堆焊质量,延长堆焊件的使用寿命,是堆焊领域的一次重大技术革新。

[1]杨旭东.先进焊接自动化的领航者[J].航空制造技术,2013(11):104.

[2]杨旭东.信息技术在焊接自动化中的应用[J].电焊机,2013,43(5):37-41.

[3]蔡东红,杨旭东,王旭光.数字化焊接车间的结构和功能设计[J].航空制造技术,2015(11):92-95.

[4]蔡东红,杨旭东,王旭光.数字化焊接车间的技术基础与结构[J].电焊机,2012,42(6):4-10.

[5]杨旭东.数字化焊接过程监视和控制[J].焊接,2010(5):28-32.

Multi-wire cladding technology and its application

YANG Xudong,CHAI Yongzhong,JU Wei

(AMET Welding Automation Technology(Beijing)Co.,Ltd.,Beijing 102202,China)

Multi-wire cladding technology,an invention patent by Welding Automation Technology(Beijing)Co.,Ltd,is a new type of high efficient welding technology.With multi-wires parallel,these arcs burn in one puddle during welding.It can get wider weld bead,effectively improve the welding efficiency,reduce energy consumption,decrease welding cost and improve cladding quality.With the basic element of digital welding and intelligent manufacturing,the system supplies the intelligent welding equipment and process in cladding area.Multi-wire cladding technology is a major breakthrough in cladding process methods and it provides a new method to develop further cladding technology.

multi-wire cladding;intelligent welding;efficient and energy saving;high quality cladding;authority management

TG455

A

1001-2303(2016)03-0001-06

10.7512/j.issn.1001-2303.2016.03.01

2016-02-26

杨旭东(1969—),男,江苏常州人,艾美特焊接自动化技术(北京)有限公司总经理,主要从事国际先进自动化焊接系统的技术开发、推广交流工作,组织过航空、航天、中船重工、高压输变电、热水器自动生产线等数十个重大项目设计和建设,获得多项国家专利。