大型球罐高效脉冲MAG全位置自动焊接系统

2016-12-13房务农何前进董加利

房务农,何前进,董加利,冷 辉

(1.合肥通用机械研究院,安徽合肥230031;2.中石化南京工程公司,江苏南京210046)

大型球罐高效脉冲MAG全位置自动焊接系统

房务农1,何前进1,董加利2,冷辉2

(1.合肥通用机械研究院,安徽合肥230031;2.中石化南京工程公司,江苏南京210046)

球罐脉冲MAG全位置自动焊具有绿色环保、高效节能等优点,与焊条电弧焊相比,其焊接工艺参数可控,焊接变形量小,更有利于保证球罐的焊接质量,但需解决曲面爬行轨道、焊接小车、机头摆动机构、控制系统、配套的金属粉型焊丝及焊接工艺等诸多技术难题。针对量大面广的Q370R钢制大型球罐,通过对球罐脉冲MAG全位置自动焊接系统中多项子系统的攻关试验研究,实现了自动焊焊接装备在球罐上全方位平稳运行,且价格低廉,研制的金属粉芯焊丝质量稳定,适于Q370R钢制球罐全位置焊接,焊缝金属力学性能较佳,球罐自动焊焊缝成形美观,完全替代了原始的焊条电弧焊,应用前景广阔。

球罐;全位置自动焊;金属粉芯焊丝

0 前言

随着我国经济的发展,对石化原料及能源需求日益增长,每年在新增大批球罐用于储存的同时,球罐也向着高参数、大型化、轻量化方向发展,如我国有07MnCrMoVR/Q370钢制10 000 m3的天然气球罐、06Ni3DR钢制-100℃3 000 m3乙烷球罐、66 mm厚09MnNiDR钢制的-70℃3 000 m3乙烯球罐。目前国内大多数球罐采用分析设计,壁厚与常规设计相比约薄10%,但对焊接接头的技术要求相应提高。

我国焊制球罐的焊工长期疏于管理,片面追求焊接效率、压缩成本,习惯采用大线能量焊接,大大超出规范允许的范围;另外市场经济加速了焊工流动,球罐若出现焊接质量问题对焊工难以追责,给球罐质量带来了安全隐患。而焊条电弧焊效率低,焊缝成形较差,劳动强度大,厚壁球罐施焊时需预热,罐内环境温度可高达50℃以上,内壁焊接时烟尘量较大,难以及时排出,在如此恶劣的环境中施焊影响了焊工身心健康,难以焊出高品质的焊缝,为此,球罐采用高效自动化焊接成为行业上的迫切需求。近年来随着我国焊接自动化设备、焊接材料的日益成熟,以及焊接劳动力价格的不断上涨,使球罐自动化焊接的成本优势逐步显现。

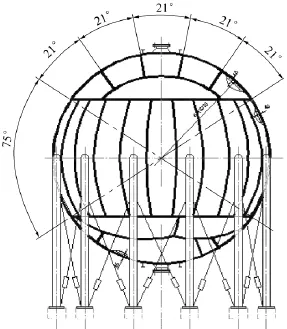

中石化南京工程公司于2014年负责组织昆山京群焊材科技有限公司和合肥通用机械研究院全面开展了球罐全位置自动焊试验研究工作,主要针对目前量大面广的Q370R钢制大型球罐,采用直流脉冲电源、金属粉芯焊丝进行MAG全位置自动焊接研究。球罐焊缝均为多立体角度、曲面、弧状,如图1所示,由于X型坡口为气割坡口,表面不平整,组对间隙非常不均匀;此外研制该套装备主要面对惨淡的球罐安装行业,需考虑每套装备成本控制在15万元以下,这对焊接自动化来说难度巨大。本项目主要需解决焊接电源选配、送丝机构、曲面爬行轨道、焊接小车、控制系统、机头摆动机构、摆动方式、适于全位置焊且质量稳定的金属粉芯焊丝、混合气体配比及MAG全位置焊接工艺等系列问题,经过各单位共同努力,该成果于2015年通过全国压力容器学会组织的评审,目前已应用于连云港斯尔邦球罐项目,取得了较满意的效果。

图1 球罐焊缝示意

1 我国球罐自动焊的现状

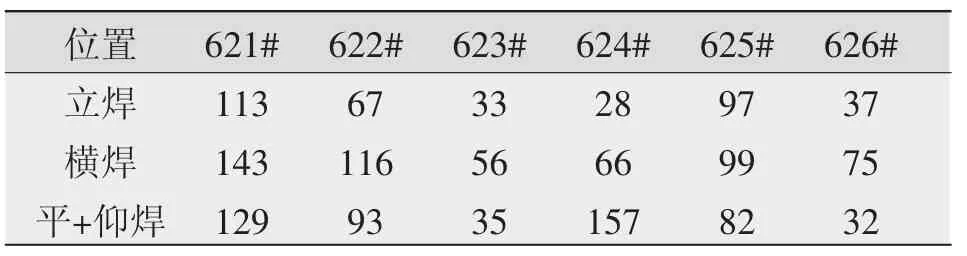

20世纪80年代,我国开始进行大型球罐自动焊接试验研究,到20世纪90年代逐渐应用。1999年某公司建造的抚顺石化公司16MnR钢制2 000 m3LPG球罐,采用药芯焊丝自动化焊接,焊缝表面成形极差,X射线检测发现焊缝内部未熔合、夹渣类焊接缺陷非常严重,甚至产生了“空洞”,最终横焊、仰焊位置的焊缝全部刨除,重新采用焊条电弧焊焊接,返修量很大。而药芯焊丝焊缝金属力学性能不稳定,立焊位置低温冲击功波动性很大,中石化三公司1996年采用自动化焊接的球罐焊缝金属-10℃ KV2平均值最低仅28 J,如表1所示[1],因此球罐全位置自动焊工艺不成熟。另外国外进口球罐自动焊装备每套约250万元,进口药芯焊丝价格又高,2000年以后球罐自动焊处于停滞状态。

表1 产品试件的焊缝金属-10℃冲击功(平均值)

2 球罐脉冲MAG全位置自动焊优点

2.1绿色环保

球罐自动焊由机器代替人工焊接,焊工只需在焊接过程中操控机器进行辅助作业,劳动强度大大降低,可避免在厚壁球罐焊接过程中因加热和焊接所带来的高温热辐射,自动焊产生的烟尘和有毒气体相比焊条电弧焊明显减少,施焊环境得到极大改善,降低了对焊工身体伤害程度,并且焊渣少、无焊条头,有利于环保。

2.2高效节能

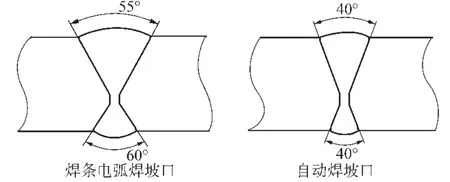

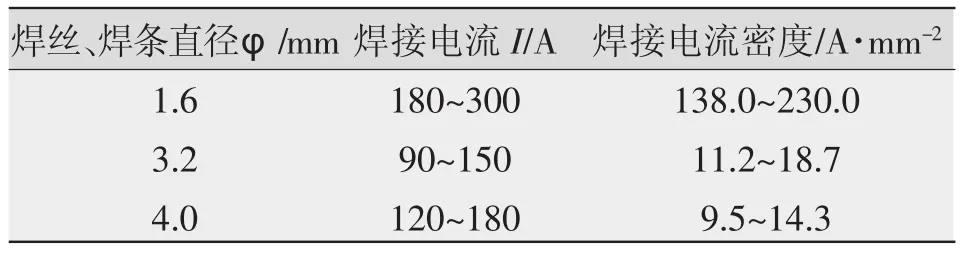

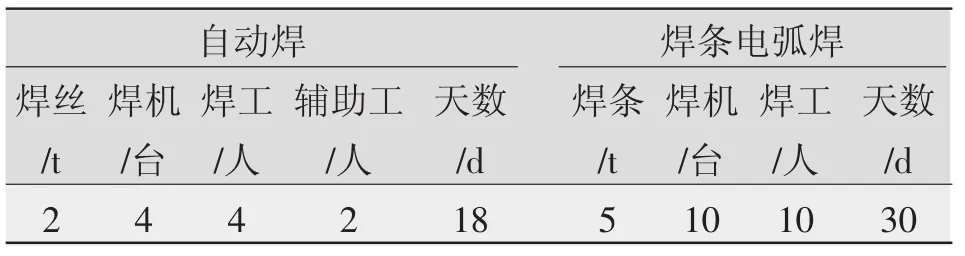

自动焊时焊前需铺设小车行走轨道,调整机头运动轨迹,焊前准备时间要长于焊条电弧焊,但自动焊的电流密度远高于焊条电弧焊,如表2所示[1],大大提高了焊丝的熔化速度,即增大了填充速率,且运行过程中不需更换焊条和重新引弧,从起点到终点焊接一次完成,而金属粉型焊丝施焊的焊缝表面焊渣很少,省去了大量脱渣时间,球罐自动焊焊接效率是焊条电弧焊的3~3.5倍[2]。由于全位置自动焊一般使用较细的φ1.2 mm金属粉芯焊丝,坡口根部电弧可达性较好,焊缝X型坡口角度可由焊条电弧焊的55°/60°优化为40°,如图2所示,仍有较好的熔透性,还不易产生夹渣等缺陷[3]。以2 000 m3球罐为例,自动焊焊接材料消耗量与焊条电弧相比可节约3/5,焊接生产率大幅度提高,如表3所示,节能效果明显。

图2 焊缝坡口角度优化

表2 焊接电流参数

表3 自动焊与焊条电弧焊比较(以2 000 m3球罐为例)

2.3焊接工艺参数可控

球罐自动化焊接工艺参数(焊接电流、电弧电压、焊接速度)均由机器控制,调节方便,与焊条电弧焊相比,焊接线能量始终处于可控状态,避免了焊条电弧焊片面追求效率的野蛮作业,焊接工艺参数实际记录真实可靠,更好地保证了球罐整体焊接质量。

2.4焊接变形量小

球罐焊缝X型坡口角度由55°/60°优化为40°,焊缝金属填充量可减少约1/3,焊缝总热输入量减少,加上焊接速度快、焊接线能量小、热影响区窄,因而焊接接头的变形量与焊条电弧焊相比可减小约1/2。

3 金属粉芯焊丝脉冲富氩气体保护焊特点

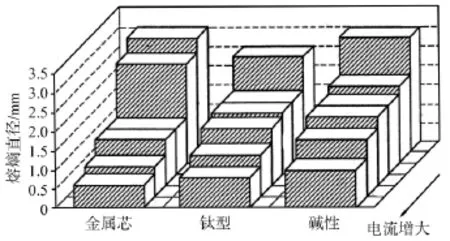

(1)金属粉芯焊丝虽在我国被归为药芯焊丝,但由于加入的非金属焊剂低于10%,有别于钛型、碱性药芯焊丝,如图3所示,其熔滴的过渡特性与实心焊丝相似,合金成分的调整非常方便,无需依赖钢厂,其性能优于实心焊丝,在脉冲富氩气体保护焊时易实现稳定的射滴过渡,可用于球罐全位置焊接。

图3 各种类型药芯焊丝熔滴直径范围

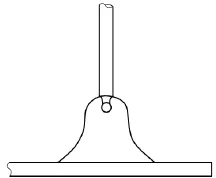

(2)通过送丝速度来调节脉冲频率,改变单位时间内熔滴过渡的滴数,实现一脉一滴的射滴过渡,电弧呈钟罩状,如图4所示,焊缝成形好,焊缝呈圆弧状熔深,可避免出现“指状”熔深[4]。

图4 脉冲射滴过渡示意

(3)熔滴温度低,焊接发尘量小,合金元素的烧损少,有利于合金元素向焊缝金属中过渡,也改善了球罐内壁施焊环境。

(4)球状熔滴沿焊丝轴向过渡,电弧稳定,基本无飞溅。

(5)弧长短,电弧指向性好,熔滴主要受电弧力作用,可克服仰焊位置熔池重力的影响,实现球罐全位置焊接。

(6)脉冲频率低时焊接平均电流较低,电弧仍可稳定燃烧,扩大了焊接电流使用范围,可从几十安培到射流过渡临界值。

(7)焊接操作时因周围环境振颤所引起的弧长变化有较强的补偿能力。

4 球罐脉冲MAG自动焊焊接电源及送丝机选择

(1)球罐脉冲MAG自动焊焊接电源选用美国米勒公司的Invision 450 MPA逆变焊接电源,如图5所示。该设备具有一元化脉冲MAG、锐弧技术和双脉冲技术,先进的电弧控制技术可以保持稳定的短弧脉冲,更容易实现全位置焊接,金属粉芯焊丝配合内置脉冲程序,可以获得稳定的喷射电弧。

图5 焊接电源

(2)便携式送丝机采用美国米勒公司的手提式送丝机SuitCase 12RC,如图6所示,全封闭、抗阻燃、抗冲击工程塑料机箱,可移动性强,便于远途搬运。

图6 手提式送丝机

(3)一元化脉冲MAG为电源、送丝机、焊枪之间提供了通信通道,脉冲参数自动匹配送丝速度,当送丝速度改变时,通过设备的控制电路自动调整脉冲频率与之适应,也调节了平均焊接电流。

5 焊接小车及摆动机构

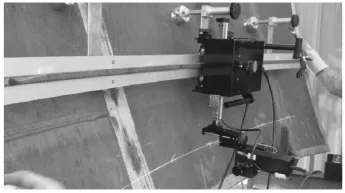

焊接小车及摆动机构如图7所示。

图7 焊接小车及摆动机构

(1)焊接小车具有行走稳定、调速范围宽、能和摆动同步联动的特点,同时还具有载荷能力强、质量轻、尺寸小、易搬动的特点。

(2)小车面板上有多个调节控制旋钮,通过控制送丝速度来调节脉冲频率和平均焊接电流,通过控制焊丝干伸长度来调节电弧电压,通过控制小车行走速度来调节焊接速度,通过对焊接机头左右和上下位置、小车行走速度微量调节来纠正坡口角度和组对间隙偏差。

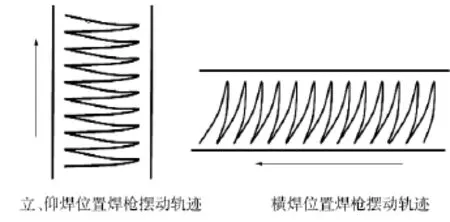

(3)焊接机头实际上是受控于爬行机构的长柄焊枪,其端部带有耐高温烧嘴和送丝嘴,长柄焊枪另一端与摆动机构连在一起,可按摆动机构设定的摆动方式完全模拟焊工操作,按球罐焊接要求来完成三角形、月牙形、斜拉形等不同的摆动方式,如图8所示,并可调整焊枪在焊缝两侧的停留时间,避免焊缝两侧产生未熔合及咬边缺陷,以匹配不同的焊接位置,使焊缝成形美观。

图8 球罐自动焊焊枪的摆动轨迹

(4)小车外形尺寸较小,因此不增加脚手架搭设难度,也不影响操作人员自由上下所需要的空间。

(5)焊接小车与行走轨道结合在一起,可用于球罐的纵、环焊缝的平、横、立及仰焊全位置焊接,可操作性强。

6 小车行走轨道及调节支架

小车行走轨道及调节支架如图9所示。

(1)轨道采用5 mm×80 mm双齿条铝合金半柔性轨道,沿球壳板曲面呈弧线爬行,刚度适中可保证小车平稳行走,并不受小车重力的影响而改变爬行速度(小车不可过重)。

(2)轨道由全方位可调节支架进行调节,使半柔性轨道弯曲变形,最终在球罐表面铺设出一个柱体形轨道,柱体曲率与焊缝曲率相同。

图9 行走轨道及调节支架

(3)可连续或分段铺设,靠耐高温封闭磁性牢固地吸附在球壳板的表面,该吸力足可承受小车及摆动机构的质量。

(4)焊接时,焊接小车在柱体形状轨道上运行,此时与焊接小车连结在一起的摆动机构产生的等距离线,其曲率与焊道的曲率完全相同,很好地解决了轨道与焊道不等距的问题。

7 GCR-81Ni1MP金属粉芯焊丝质量稳定试验

药芯焊丝熔敷金属的成分及力学性能的稳定性一直是压力容器行业争论的焦点,因此未将其纳入NB/T47018-2011《承压设备焊接材料订货技术条件》标准。一是料斗中粉料的自重变化对进入皮带的粉料数量有影响,即加粉的不均匀性;二是粉料在移动的皮带上落入U型钢带中,由于粉料组成物自身比重、目数差异等易受机械振动而使药粉分层;三是不同混合粉料的流动性各异,在减径变形过程中易造成竹节外形和断丝现象,焊接时送丝不畅,有断弧现象;四是焊缝中易产生“氢白点”。这些因素均导致药芯焊丝熔敷金属成分的不均匀,力学性能也随之波动[5]。

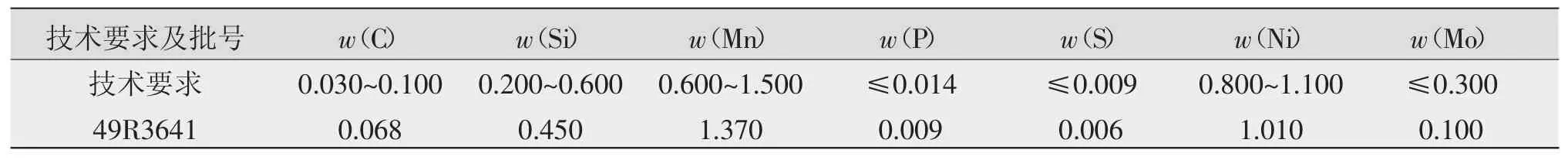

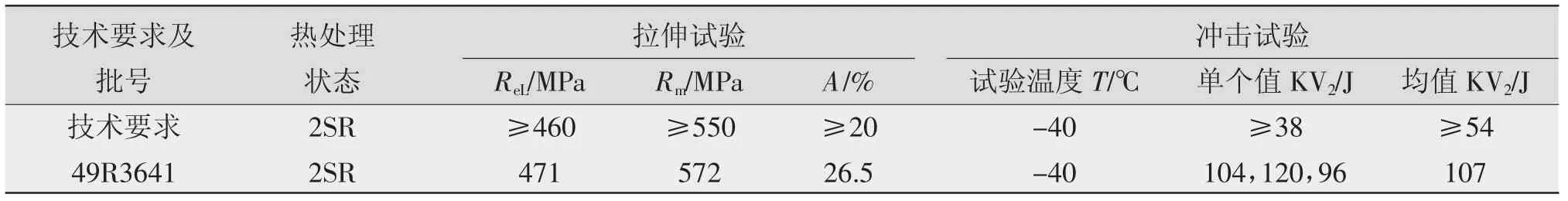

京群焊接材料科技有限公司为本项目研制的GCR-81Ni1MP金属粉芯焊丝,以冷轧钢带作外皮,经裁成窄带并清洗后再冷弯成U型管,加入金属合金粉,闭合成O型管,再多次拉拔而成。该焊丝针对Q370钢制球罐全位置焊接进行了多次配方调整及试验,并通过先进的技术手段很好地解决了上述问题,保证了该焊丝生产质量的稳定性。熔敷金属化学成分及力学性能分别如表4、表5所示,可看出其以Mn-Ni-Mo为合金体系,在Ni名义含量1.0%基础上添加微合金化元素,形成铁素体+少量贝氏体组织,杂质元素含量和扩散氢含量极低,也大幅度提高了其低温冲击功。当采用脉冲电源、φ(Ar)80%+φ(CO2)20%富氩气体保护时,全位置自动焊焊接工艺性能良好,表面成形美观,焊缝两侧基本无咬边。

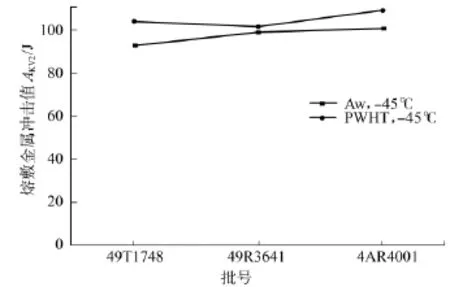

从京群公司批量生产的GCR-81Ni1MP焊丝中随机抽取49T1748、49R3641、4AR4001三个批号焊丝,按NB/47018分别测定其熔敷金属化学成分和低温冲击功,结果分别如图10、图11所示,不同批号焊丝熔敷金属化学成分和力学性能波动性不大,表明该焊丝质量较稳定。

表4 GCR-81NI1MP金属粉芯焊丝熔敷金属的化学成分%

表5 GCR-81NI1MP金属粉芯焊丝熔敷金属力学性能

8 GCR-81Ni1MP金属粉芯焊丝熔敷金属扩散氢试验

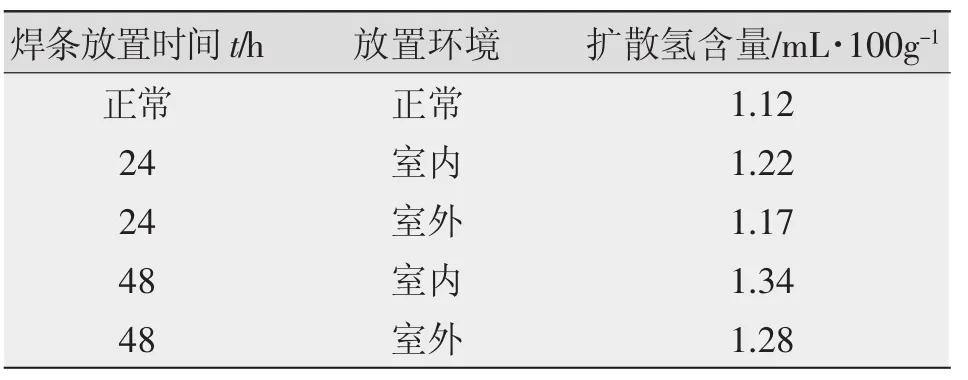

将GCR-81Ni1MP金属粉芯焊丝分别裸露放置于室内、室外环境中,室内温度3℃~12℃、湿度25%~60%,室外温度0℃~10℃、湿度25%~75%。焊丝在室内和室外均放置24 h、48 h后分别测量熔敷金属扩散氢含量,结果见表6。数据表明该焊丝放置在室内或室外48 h后,熔敷金属扩散氢含量仍不大于3 mL/100 g,吸潮性很低。但考虑到诸多因素,该焊丝的储存环境必须符合JB/T3223《焊接材料质量管理规程》,当焊丝盘拆封后,尽可能在当天用完,否则应取下放回二级库采用塑料袋进行密封包装,第二天优先使用,并于当天用完,开封后存贮时间不宜过长。

图10 不同批号熔敷金属主要元素化学成分

图11 不同批号焊丝熔敷金属低温冲击功

表6 不同环境中熔敷金属扩散氢含量

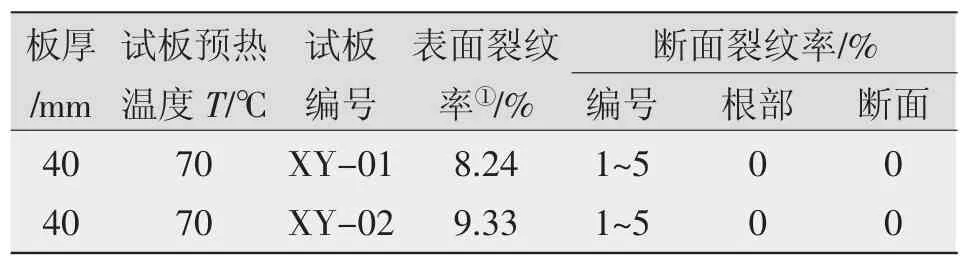

9 斜Y型坡口焊接冷裂纹试验

为评价Q370R钢采用GCR-81Ni1MP金属粉芯焊丝脉冲MAG自动焊接的焊接热影响区焊接冷裂纹敏感性,采用40 mm厚Q370R钢板,按GB 4675.1-1984《斜Y型坡口焊接裂纹试验方法》进行试验,结果如表7所示。发现收弧处有小的弧坑裂纹,这是由于自动焊接收弧点无法按标准收到焊道以外,且收弧时无法摆动造成的,按标准可以不予考虑。

表7 斜Y型坡口焊接裂纹试验结果

由表7可知,40 mm厚Q370R钢板焊前预热温度70℃,采用GCR-81Ni1MP金属粉芯焊丝、脉冲MAG自动焊接,除弧坑有微裂纹外,未发现任何冷裂纹。若按通常当裂纹率小于20%时可判定该试板无冷裂纹倾向的原则,可认为Q370R钢焊前经70℃以上预热,采用该方法在现场球罐的拘束状态下,实际焊接接头出现冷裂纹的可能性很小。

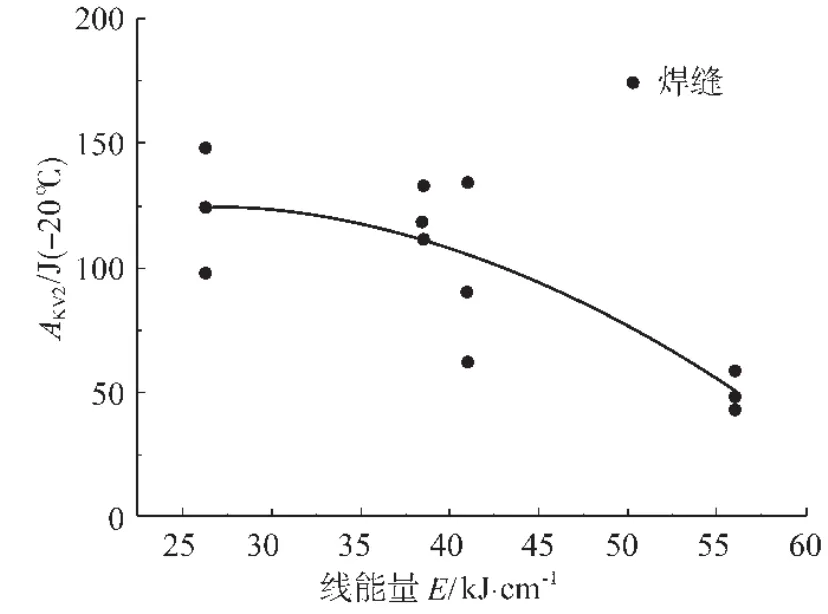

10 GCR-81Ni1MP金属粉芯焊丝自动化焊接线能量选择试验

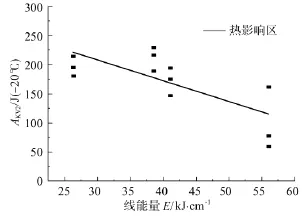

Q370R钢焊接接头中焊缝金属的低温冲击性能远低于热影响区,因此确定现场可用于球罐的最大焊接线能量取决于焊缝金属的低温冲击性能。采用40 mm厚的Q370R钢进行焊接线能量选择试验。焊接试板预热温度为100℃,焊接后按(590℃± 15℃)×2.5 h进行二次焊后热处理,按NB/T47014-2011规定在1/4T处制取焊缝金属的冲击试样,同时制取热影响区冲击试样作参考,分别进行-20℃低温冲击试验,试验结果如图12、图13所示。

图12 焊接线能量对焊缝金属AKV2的影响

由图12可知,随着焊接线能量的增加,焊缝金属-20℃AKV2降低,线能量达56 kJ/cm时,焊缝金属-20℃AKV2=50 J,下降幅度较大,因此Q370R钢制球罐采用GCR-81Ni1MP焊丝进行脉冲MAG自动化焊接时,焊接线能量宜控制在40 kJ/cm以下。

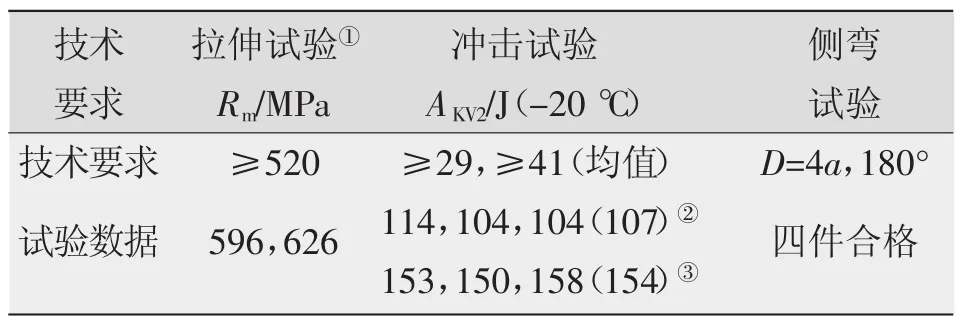

11 球罐焊接工艺评定试验

按NB/T47014-2011《承压设备用焊接工艺评定》标准,球罐按立焊位置进行焊接工艺评定,试验采用GCR-81Ni1MP对56mm厚的Q370R钢试板进行立焊位置焊接,焊后按(590℃±15℃)×2.5 h进行二次焊后热处理,然后截取试样分别进行焊接接头的拉伸试验、弯曲试验及焊缝金属和热影响区的-20℃冲击试验(冲击试样轴线位于1/4T处),结果如表8所示。

图13 焊接线能量对热影响区AKV2的影响

表8 Q370R+GCR-81Ni1MP 3G位置焊接接头拉伸及弯曲试验结果

从立焊位置焊接工艺评定结果可看出,在同样的焊接位置,金属粉芯焊丝脉冲MAG自动焊的焊接线能量比焊条电弧焊小得多,焊缝金属AKV2(-20℃)达107 J,与技术要求相比富裕量较大。

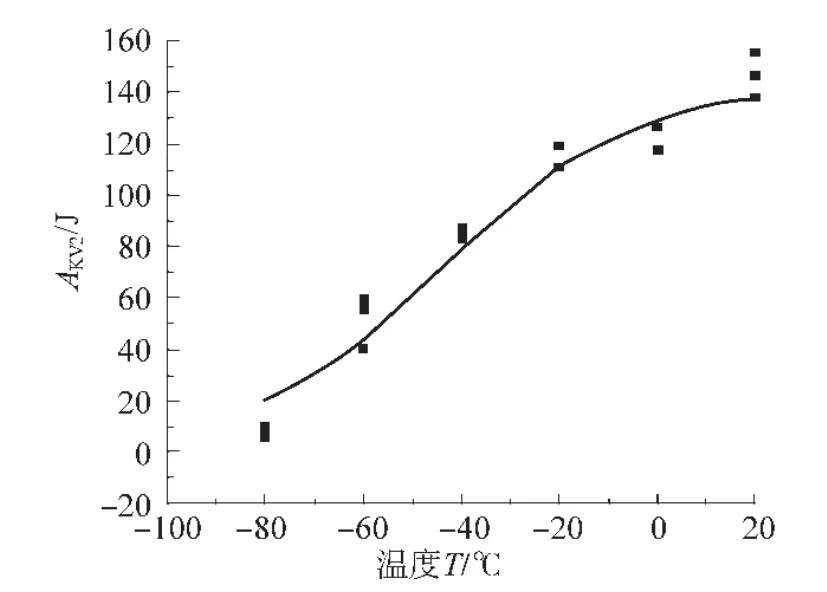

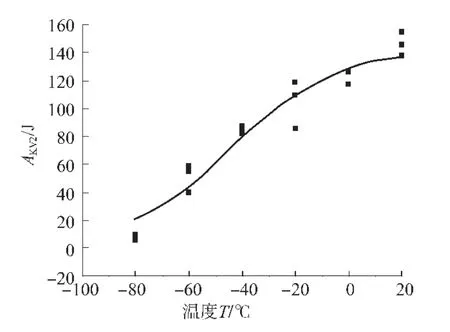

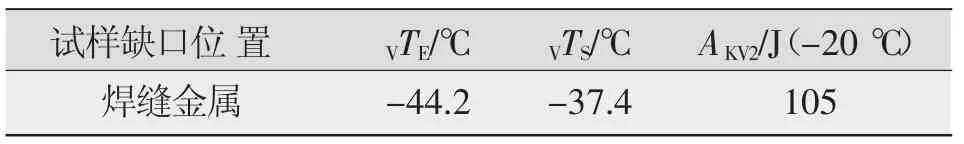

12 焊缝金属系列温度冲击试验

焊接试板的制备、检验参照NB/T 47014-2011《承压设备焊接工艺评定》执行。试板采用56mm厚的Q370R钢板对接,在立焊位置施焊,预热温度为100℃,层间温度控制在200℃以下,试板焊后进行(590℃±15℃)×2.5 h二次SR处理。冲击试样轴线位于1/4T板厚处,取样处最大焊接线能量46 kJ/cm,冲击试样V型缺口垂直于表面。温度冲击试验结果如图14、图15所示,由图14、图15得出的焊缝金属韧性特征值见表9。

图14 焊缝金属AKV2与温度的关系

图15 焊缝金属纤维断面率与温度的关系

表9 焊缝金属的韧脆性转变温度

由图14、图15可知,焊缝金属延性断裂与脆性断裂过渡比较平缓,表明焊缝金属不易发生脆性断裂。由表9可知,由不同判据评定的焊缝金属韧脆性转变温度均低于-37℃,说明该焊丝用于Q370R钢制球罐脉冲MAG自动焊时,只要焊接线能量控制在适当范围内,就有足够的韧性储备。

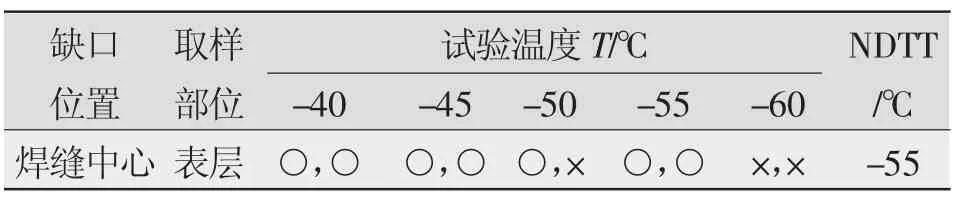

13 焊缝金属落锤试验

落锤试验实际是一种裂纹传播试验,也称止裂试验,表征含有小裂纹的铁素体焊缝金属在动态加载屈服应力下发生脆断的最高温度,即无塑性转变温度(NDTT)。焊接试板为3G位置,并经(590℃±15℃)×2.5 h×2焊后热处理后,制取P2试样,试验结果如表10所示。经两次(590℃±15℃)×2.5 h焊后热处理后,脉冲MAG自动焊立焊位置的焊缝金属的NDTT温度为-55℃,说明焊缝金属止裂能力较强。

表10 焊缝金属落锤试验结果

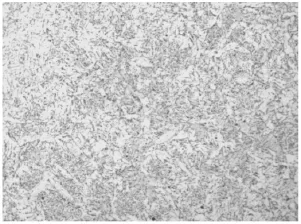

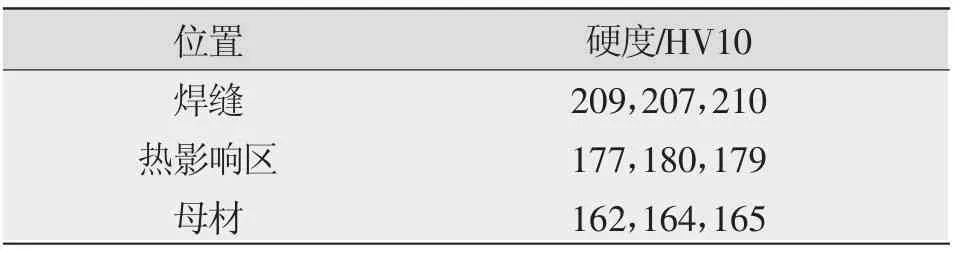

14 焊缝金属的组织及硬度

对SR处理状态下的焊缝金属进行金相组织检验,如图16所示,焊缝金属的金相组织为铁素体+少量回火贝氏体。

图16 近表层(200×)

检验SR处理状态下焊接接头的表面硬度,数据如表11所示,焊缝金属、热影响区硬度值均比较低。

表11 焊接接头的硬度

15 现场应用情况

中石化南京工程于2015年将该项目研制成果应用于张家港斯尔邦两台Q370R钢制1 000 m3球罐自动化焊接,球罐焊接一次合格率约为95%,这主要是焊工初次使用球罐自动焊焊接系统,操作不太熟练所致;另外由于送丝机距小车太远,金属粉芯焊丝刚度又较小,造成送丝不通畅,已针对现场情况进行了改进。两台球罐共6块产品焊接试件的力学性能结果优良。

16 结论

(1)球罐自动焊降低了焊工劳动强度,改善了焊工施焊环境,该方法绿色环保、高效节能,且焊接工艺参数可控。

(2)焊接行走机构、焊接小车、摆动机构设计合理,可满足球罐全位置自动焊接需要。

(3)采用GCR-81Ni1MP金属粉芯焊丝、脉冲电源进行全位置自动焊接,焊缝成形良好,抗冷裂性好,其韧脆转变温度、冲击韧性、NDTT温度等力学性能与Q370R相匹配。

(4)焊丝的利用率、焊接效率比焊条电弧焊高,可降本增效、提高焊接接头质量,且每套球罐自动焊装备价格低廉,具有较好的应用前景。

[1]陈定岳,刘平.大型球罐全位置自动焊接[J].锅炉压力容器安全技术,1996(2):36-39.

[2]张运川.球形贮罐自动化焊接技术的进展[J].压力容器,1997(4):49-56.

[3]王嘉麟.球形储罐焊接工程技术[M].北京:机械工业出版社,2000:231-232.

[4]吴林.焊接手册[M].北京:机械工业出版社,2001:199-200.

[5]孙咸.药芯焊丝生产装备特性及其与焊丝品质的相关性[J].焊接,2011(2):14-18.

All-position automatic high efficiency pulse MAG welding system for large spherical tanks

FANG Wunong1,HE Qianjin1,DONG Jiali2,LENG Hui2

(1.Hefei General Machinery Research Institute,Hefei 230031,China;2.Sinopec Nanjing Engineering&Construction Incorporation,Nanjing 210046,China)

Spherical tanks all-position automatic pulse MAG welding has the advantages of high efficiency and energy saving,green environmental protection.Compared with shielded metal arc welding,the welding process parameters can be controlled,the welding deformation is small and the welding quality is easy to be ensured.But many technical problems need to be solved,such as curved surface crawling track,welding trolley,head swinging mechanism,control system,matching metal powder welding process and so on. Through the research on a number of subsystems in the all-position automatic pulse MAG welding system,automatic welding equipment in spherical tank on the full range of stable operation is realized,and the price is very low.The quality of metal powder wire is stable,the mechanical properties of weld metal is good,automatic welding seam molding is very beautiful.The metal powder wire is suitable for Q370R steel spherical tank for all-position welding,has broad application prospects,the original shielded metal arc welding is completely replaced.

spherical tank;all-position automatic welding;metal powder welding wire

TG444+.72

A

1001-2303(2016)03-0019-08

10.7512/j.issn.1001-2303.2016.03.05

2015-12-17;

2016-01-03

房务农(1965—),男,安徽人,教授级高工,学士,主要从事压力容器用高性能钢板及配套焊接材料开发、新工艺的试验研究,球罐EPC总承包工作,负责承压设备行业焊接标准的编制等工作。