基于Fluent的蒸汽喷射器结构研究与优化

2016-12-13王立慧许玉谋

王立慧,许玉谋,冯 静

(1.中船重工海博威(江苏)科技有限公司,扬州 225000;2.中国船舶重工集团公司第723研究所,扬州 225001)

基于Fluent的蒸汽喷射器结构研究与优化

王立慧1,许玉谋1,冯 静2

(1.中船重工海博威(江苏)科技有限公司,扬州 225000;2.中国船舶重工集团公司第723研究所,扬州 225001)

设计了一种用于加热黏稠类物料的蒸汽喷射装置,基于计算流体力学软件Fluent数值模拟方法对不同结构蒸汽喷射装置的速度场、温度场和压力场分布情况进行研究。结果表明,螺旋导柱截面宽度占据混合区域宽度约40%左右时,对蒸汽流的分散作用最佳,速度情况和出口温度分布情况较为理想;螺旋导柱截面形状为正方形时其压力和温度有最优解,为菱形时其湍动能分布有最优解。研究结果为改进蒸汽喷射器结构和提升喷射器的工作效率提供了必要的理论依据。

蒸汽喷射器;螺旋导柱;数值模拟

0 引 言

在各个行业中,往往需要对不同黏度的物料进行加热以达到排放和使用要求。对于诸如润滑油、工业液体废料等具有相当黏度的液体来说,由于具有一定黏度,其流动性往往较差,加热不易使物料温度得到均匀提升。

对于浓浆类物料的加热来说,常规换热器装置很难达到均匀的加热效果,物料的流动性较差,在设备内部容易出现物料堆积的情况,这就导致物料局部达到所需温度时其余部分物料已经被过度加热,使得物料成分发生大幅度变化[1]。本文围绕美国Pick公司的蒸汽喷射器进行重新设计,并在原有螺旋导柱结构、螺旋导柱位置和蒸汽喷射孔研究的基础上,对蒸汽喷射器内螺旋导柱尺寸及蒸汽喷射器螺旋截面形状进行研究,探究其内部结构的合理性。

1 蒸汽喷射器特点与应用

该型蒸汽喷射器结构如图1所示,其工作原理如下:经过处理的蒸汽从喷射器顶部进入,与右侧进入的经过预热后的高黏度物料在喷射器内部高度混合,伴随蒸汽喷射器内部的结构变化,物料和蒸汽在喷射器内部进行高度接触融合。由于蒸汽比同温度的水携带更多的热能,高温高压的蒸汽遇到较低温度的物料会在其表面冷凝,释放潜热,进而有效快速地提高物料表面温度。在喷射器内部设计有一个能够进行独立伸缩的弹簧,弹簧可根据对出口温度的检测来调整伸缩长度,进而增减蒸汽喷射孔与物料的接触范围。

图1 蒸汽喷射器装置结构图(单位:mm)

由于蒸汽在与物料进行热交换过程中会释放大量热量,在瞬间转化为冷凝水,其体积与蒸汽相比会减小约1 000倍,蒸汽在冷凝过程中就会形成短暂的真空状态,导致物料会透过注汽管柱上的小孔倒吸到这个真空的空间,这就在喷射器的内部形成“水锤”现象。此时,独立运动的弹簧就可上升以打破这一真空状态,从而消除“水锤”现象,降低设备噪声,并提高设备运行平稳性。在蒸汽喷射器内部与注汽管柱之间,有专门设计的三螺旋结构,该结构对物料和蒸汽的交互可以起到有效的“混合”作用,同时可以防止高黏稠物料的结块和粘壁现象,从而防止设备堵塞,使得整个系统运行能够顺利实现。蒸汽喷射器三维图如图2所示。

图2 蒸汽喷射器三维图

蒸汽喷射器应用于黏稠物料的加热是一种具有高度创新的加热方法,可以解决传统加热装置不能解决的高黏稠物料的加热问题[2]。在食品行业,蒸汽喷射设备能够有效地应用于诸如大豆浓浆、五谷浓浆、浓缩果汁、巧克力酱等食品类浓浆物料的蒸煮杀菌。在机械行业,蒸汽喷射设备对于工业类润滑油、黏稠润滑脂可以起到有效的加热效果。在化工行业,蒸汽喷射设备可对黏稠废液进行加热处理以便满足后续利用,可见该设备的应用具有较好的市场前景。蒸汽喷射器各零件实物图如图3所示,可见喷射器整体易于组装,检修方便,部件更换较易,使得其能够被广泛应用在许多领域。作者着重从流场角度研究喷射器内部关键结构的设计对其内部性能的影响。

图3 蒸汽喷射器各零件实物图

2 蒸汽喷射器模型的建立

计算流体动力学是通过计算机对设备模型设置的初始参数进行模拟和图像显示的方法,该方法可以用于包含流体传热和流动等相关物理现象的系统分析和研究。

2.1 几何模型

本文以装配三螺旋结构的蒸汽喷射器为研究对象,通过改变其关键部件的结构,对混合腔内温度场、速度场和压力场等分布进行对比分析。

为便于研究,将喷射器内喷射孔等效为直径4 mm、高2 mm的原型凸台,10行排列,行距为15 mm,周向均布8列,螺旋导柱截面为正方形,宽度暂定为5 mm,将物料实际流过的区域等效为实体。图4给出了一种螺旋导柱居于混合区域中间的简化几何模型。

图4 蒸汽喷射器简化几何模型图

2.2 网格划分

考虑到网格数量对计算机性能的影响,对简化后的喷射器结构选用分区划分网格的方式,对规则的流域采用较大的网格步长,对流域较复杂的采用较小的网格步长。本文采用GAMBIT对简化后的模型进行网格划分。为避免网格划分不合理与实际有较大误差,将喷射孔和流道的步长分别设定为1.0 mm和3.0 mm,此网格划分同步增大或者减小对计算结果影响的误差比例在1%~2%之间,因此所选网格步长符合要求。

2.3 数学模型

数学模型的建立基于以下简化和假设:

工作流体设定为理想的牛顿流体,在流动过程中,物料自身不发生相变,在流动过程中处于稳定流动状态,整个过程中忽略流动时由于黏性耗散所产生的热效应耗损以及密度差异引起的浮升力和重力的影响。

由于本文中涉及的是高温蒸汽和低温物料的热交换,蒸汽会释放潜热,由于蒸汽和物料处于动态流动过程,因此认为二者的互动较为频繁,蒸汽所释放的潜热对进入的物料来说是均匀的,其对出口温度均匀性的影响可以忽略,且本文对出口温度的具体数值不做具体讨论。

本文研究涉及到流动问题和温度分布问题,所以系统的控制方程主要是连续方程和能量方程、动量方程以及相关的湍流附加控制方程[3-4]。为了节省计算机资源,本研究对动量方程做时均化处理,且采用有限体积法对蒸汽喷射器进行两相流模拟,应用欧拉两相流,其控制方程如式(1)~(5)所示。

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

式中:ρ为流体密度,单位为kg/m3;t为时间,单位为s;Cs为比定压热容,单位为J/(kg·K);Cp为比热容,单位为kJ/(kg·℃);T为温度,单位为℃;K为流体的传热系数,单位为W/(m2·K);x、y、z代表坐标方向;μ、v和w分别为x,y和z方向的速度分量,单位为m/s;ST为流体的内热源及由于黏性作用于流体机械能转换为热能的部分,即为黏性耗散项。

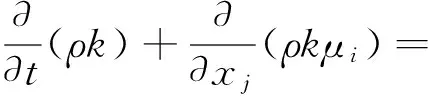

湍流模型的标准K-ε方程为:

(4)

(5)

2.4 边界条件

蒸汽喷射器右侧设定为物料入口,假设入口流量速度均匀且忽略重力场的影响,为了便于研究,将入口流体介质设为水,温度为293K,入口流速设定为1.5m/s。 蒸汽喷射孔设置为蒸汽入口,假设入口流速均匀,流体介质采用饱和蒸汽,忽略重力场影响,速度设为50m/s,温度为423K。蒸汽喷射器所有壁面设定为无滑移速度边界条件,管壁为初始温度293K。在欧拉两相流的体积分数设置中,蒸汽流入口的体积分数设为1,液相设为0,物料流入口的体积分数设为1,气相体积分数设为0。文中涉及的流体不可压,因此采用基于压力求解器、3D空间、单精度、定常流动、绝对速度,计算过程打开能量方程,选择标准K-ε模型,采用标准壁面函数,其他保持默认设置。控制过程采用一阶迎风格式,质量能量方程计算残差标准均控制在10-6数量级,其余设为10-4数量级,计算过程直到残差变化收敛为止[6-7]。

3 计算结果与分析

通过Fluent仿真模拟结果,对不同蒸汽喷射器内部的速度场、压力场等进行分析对比,明确不同结构对喷射器内部混合区域的影响,探究其结构的最优形式。

3.1 螺旋导柱尺寸对喷射器内部流场的影响

已有文献表明,螺旋导柱结构对喷射器内部的速度、压力和温度场都有一定的影响,且螺旋导柱居于中间位置时混合区域分布情况最佳。本节针对螺旋导柱均处在中间位置但各个截面尺寸均不同的蒸汽喷射器进行模拟,探究螺旋导柱截面尺寸不同时喷射器内部流场的最优解[8]。

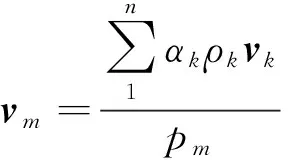

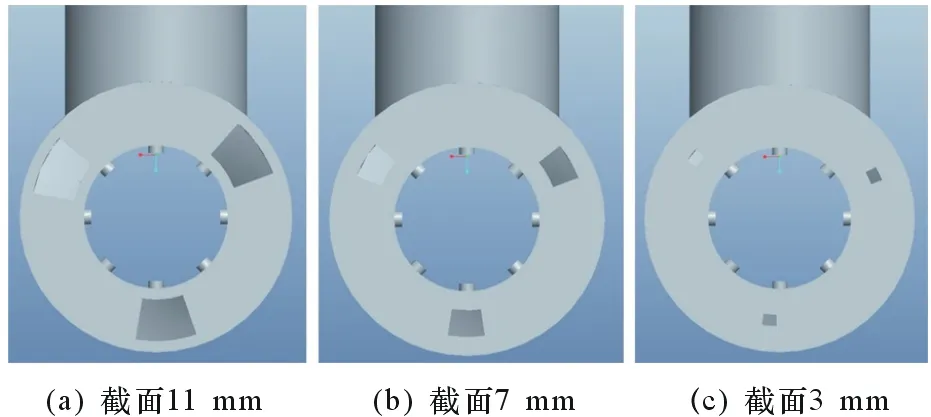

图5给出了3种螺旋导柱截面依次减小的三维Pro/E建模图,截面均为径向垂直的正方形(由于螺旋视角导致图中所示为扇形),具体尺寸依次为11mm、7mm、3mm,通过不同的截面尺寸来探究截面大小对内部速度场和温度场的影响[9]。

图5 螺旋导柱宽度不同时出口截面建模图

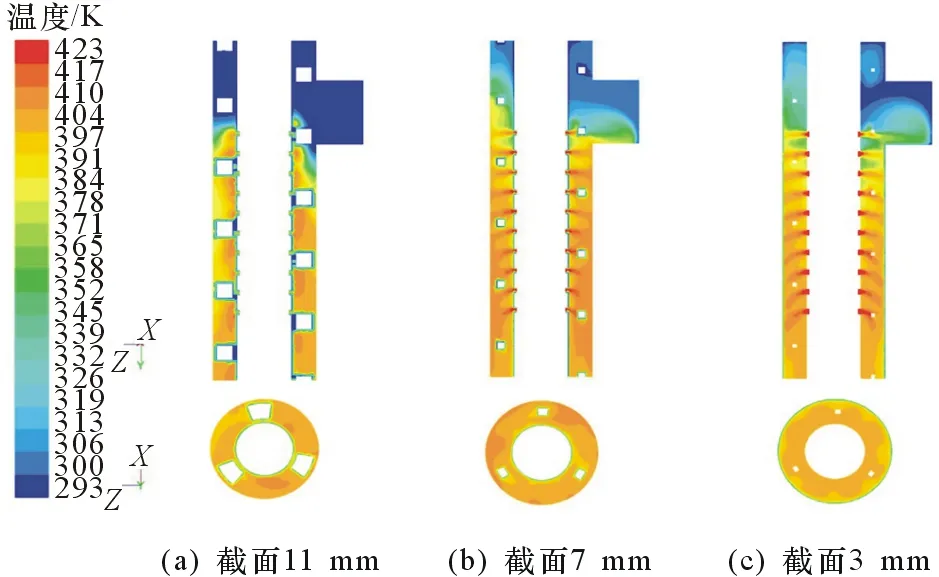

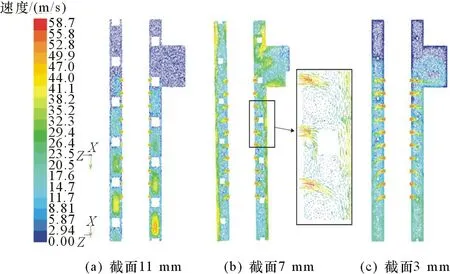

图6和图7给出了螺旋导柱尺寸分别为11mm、7mm、3mm的正方形时喷射器内部对称截面温度分布云图和速度矢量图。从图6(a)中出口温度分布情况可以很明显地看出,当螺旋导柱截面过大时,对温度影响较为明显;在相邻节距中间,物料温度有较明显的变化;在出口温度云图中,较大的螺旋导柱节距后方有明显的低温物料区,同时在喷射器上方有较明显的“死区”存在。形成这种现象的原因是,较宽的螺旋结构对物料运动造成了一定的阻碍作用,使得蒸汽不能够很好地围绕螺旋结构分散运动形成很好的环流;蒸汽与物料的混合主要集中在相邻节距中间,由于上方蒸汽温度较高,下方较低,所以在相邻节距中间,带来了温度逐渐降低的情况;同时蒸汽不能有效地进入喷射器的顶部,所以在上方有低温区的存在。从图7(a)的速度矢量图可以看出,由于较大的螺旋导柱结构阻碍了物料的有效流动,在相邻节距中间形成了较为明显的速度环流,这种情况不利于物料的有效排出。

图6 螺旋导柱截面宽度不同时温度分布云图

图7 螺旋导柱截面宽度不同时速度矢量图

当螺旋导柱截面尺寸有所减小时,温度分布情况和速度分布情况均有明显改善,从图6(b)中可知,当截面为7mm时,温度分布自上而下逐渐均匀,出口处温度分布现象比图6(a)有所改善。从图7(b)中速度矢量图的局部放大可看出,蒸汽流在遇到螺旋导柱结构时会分散开来,与未分散的蒸汽流在螺旋导柱节距之间形成有效的回流。由于螺旋导柱结构与混合区边缘的宽度能够使得物料有效通过,因此分散的蒸汽流围绕螺旋导柱结构也能形成有效的回流。种种回流的叠加混合,使得蒸汽与物料的接触更加充分,螺旋导柱两侧所剩余的空间足以使得物料顺利通过,因此最终出口温度的分布图较为理想。

当截面尺寸再度减小为3mm时,从图6(c)可以看出出口温度的分布比截面为11mm时有所改善,但是不如截面为7mm时理想。因为截面为3mm时,出口温度的边缘区域与中心区域形成了明显的两级分布。从图7(c)可看出,造成这种现象的原因是较小的螺旋导柱结构不能有效地分散蒸汽流,大部分的蒸汽流直接冲击到混合区的边缘,与物料混合后形成了反弹并集中在中心区域流下,所以出口边缘区域的温度与中间区域形成了一定的两级分布。

通过以上的分析对比可知,螺旋导柱宽度居于混合区域中部时对流场影响最佳。但通过适当增加和减小螺旋导柱截面尺寸,发现螺旋导柱的宽度并不是越大越好,也不是越小越好。本节中螺旋导柱宽度为7mm,混合区域宽度为17mm,温度和速度分布情况较为理想。当螺旋截面尺寸宽度占据混合区域宽度40%左右时,能够对蒸汽流起到最好的分散作用,速度情况和出口处的温度分布情况较为理想。

3.2 蒸汽喷射器螺旋导柱截面的优化分析

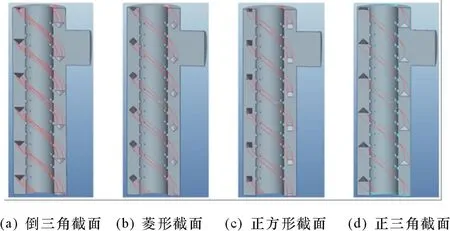

由之前的分析可知,螺旋导柱的节距和宽度对喷射器混合区域的流场分布都有一定影响,由于前面的模拟分析所使用的喷射器的截面形状均为正方形,所以接下来通过改变螺旋导柱的截面形状来进行类似的模拟,通过分析,寻求截面的变形对内部流场的影响。

为便于研究,另外设计了3种截面形状,分别为倒三角形、正三角形和菱形,为与之前的正方形截面形状进行对比,将其作为参考。图8给出了4种截面形状的三维建模图。为保证其他因素对截面形状变化带来的影响,保持不同形状的截面具有相同的截面积,且使用相同的节距,图中加亮的部分为不同截面形状的螺旋导柱在混合区域的显示,保持其余参数和结构相同并通过Pro/E建模,在Gambit中划分网格,在Fluent中模拟分析,得到4种情况下喷射器混合区域内部的各变量分布图。

图8 4种不同螺旋导柱截面三维建模图

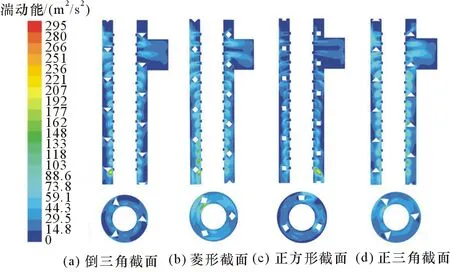

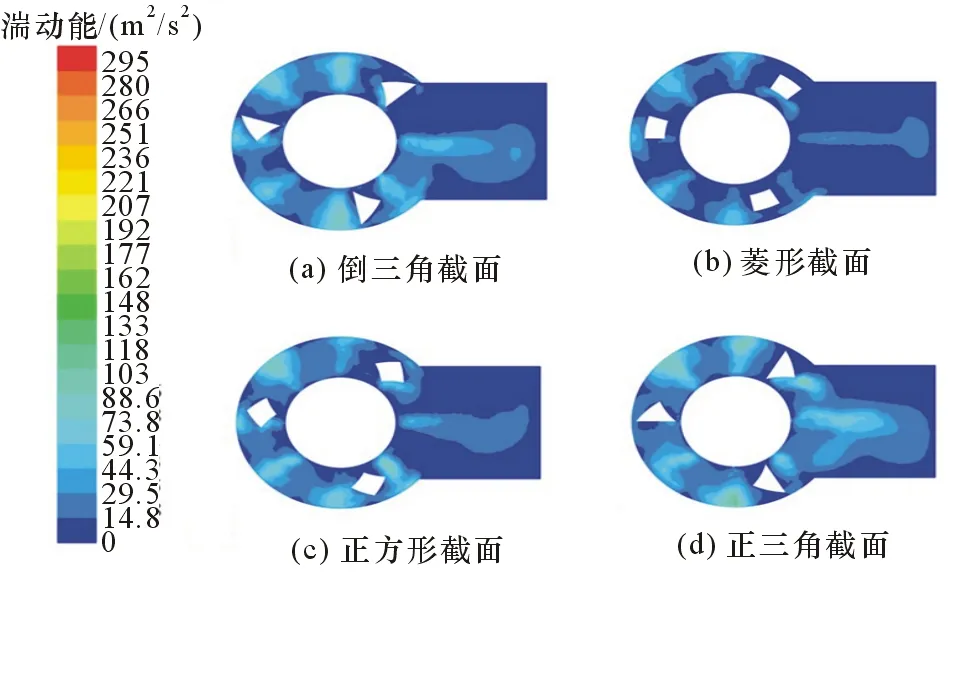

图9 不同截面时喷射器在对称截面的湍动能云图

为了准确描述喷射器内部物料和蒸汽流动的相关情况,图9给出了4种结构喷射器对称截面的湍动能云图。从图中可看出,倒三角形截面出口处的湍动能不如其他3种情况的大,在出口边缘位置的湍动能数值十分小;而正三角形截面的情况则有明显的改善,其内部蒸汽流的湍动能基本都能够很好地弥散到物料中去,湍动能低的区域面积十分少,同时出口截面处的湍动能分布是十分均匀的。造成这种现象的原因是倒三角形截面向下的面对蒸汽流造成了阻碍作用,蒸汽流中的湍动能被向下“内压制”,靠近边缘区域的位置不能有足够的蒸汽流进入,因此呈现了出口所示的低湍动能区域。而正三角形情况改变的原因在于,蒸汽流遇到靠近喷射孔的截面时,被向上引导,因此靠近边缘的区域也能够到达,这就不会有倒三角那样的不均匀情况。菱形截面的情况是4种情况中最好的,其内部对称截面的湍动能分布较均匀,与正三角形的情况接近,但是其出口截面的湍动能数值则大于正三角形的情形。这是因为菱形的一个顶点正对喷射孔,蒸汽流刚好可以在菱形顶点处被分散开来,其在上下区域内均可以形成有效的流动,所以其没有明显的层级分布。由于混合得较充分,因此出口的湍动能数值也是最大的。正方形截面的情况则介于倒三角形和正三角形截面之间,由于没有像倒三角形那样对蒸汽形成明显的“内压制”,因此其出口湍动能只有极小部分存在于低湍动能区域,蒸汽被正方形截面阻碍之后,也能够向上下分别运动,所以其内部的湍动能分布基本满足完全利用喷射器内部结构的要求,由于没有正三角形那样明显的引导作用,出口湍动能是低于正三角形截面的情形的[10]。

图10 不同截面时物料入口对称截面的湍动能云图

为了更准确地观察喷射器物料入口处的湍动能分布情况,图10给出了4种情况下物料入口对称截面的湍动能云图。可以明显地看出正三角形截面的湍动能情况具有最大数值,这是由于正三角形靠近喷射孔的截面对蒸汽的引导作用造成的。倒三角形截面和菱形截面在物料入口处的湍动能接近,正方形截面在入口处的湍动能数值最小。但是4种截面在混合区域的湍动能基本不存在大的“死区”现象,由于是入口截面,所以其分布情况主要说明了蒸汽和物料对入口区域的利用率。因此综上来看,4种情况下喷射器内部湍动能的情况优劣程度依次是:菱形截面>正三角形截面>正方形截面>倒三角形截面。

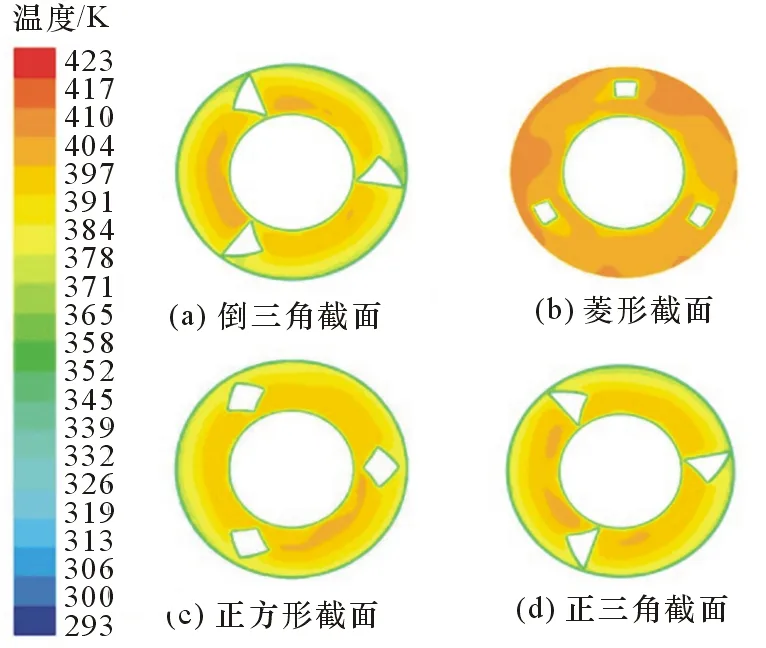

以上分析了4种情况下喷射器内部湍动能的情况,由于喷射器主要是加热设备,其出口温度分布是参考的关键。接下来对喷射器出口处温度的分布情况进行分析[11-12]。图11是喷射器出口温度分布云图,可以看出,正三角形截面和倒三角形截面的温度分布基本接近且均呈现一定程度的层级分布,靠近喷射孔的一侧温度高于边缘区域,层级分布的边界线均以三角形居于混合区域的顶点形成;与三角形截面类似,菱形截面的温度分布也呈现了层级分布的现象,其分界线同样是菱形居于混合区域中部的顶点。分析认为原因是三角形截面和菱形截面的形状在混合区域内螺旋存在时,其靠近喷射孔一侧有向下“拧”的趋势,在这个区域内,螺旋结构会对物料和蒸汽造成下压的趋势。因此,这个范围内的物料对吸收更多蒸汽的潜热造成了出口温度的层级分布,且此区域温度高于外侧温度。相比较而言,正方形截面的出口温度分布情况则有明显的改善,其出口温度高于其余3种情况,且没有明显的层级分布。

图11 不同截面出口温度云图

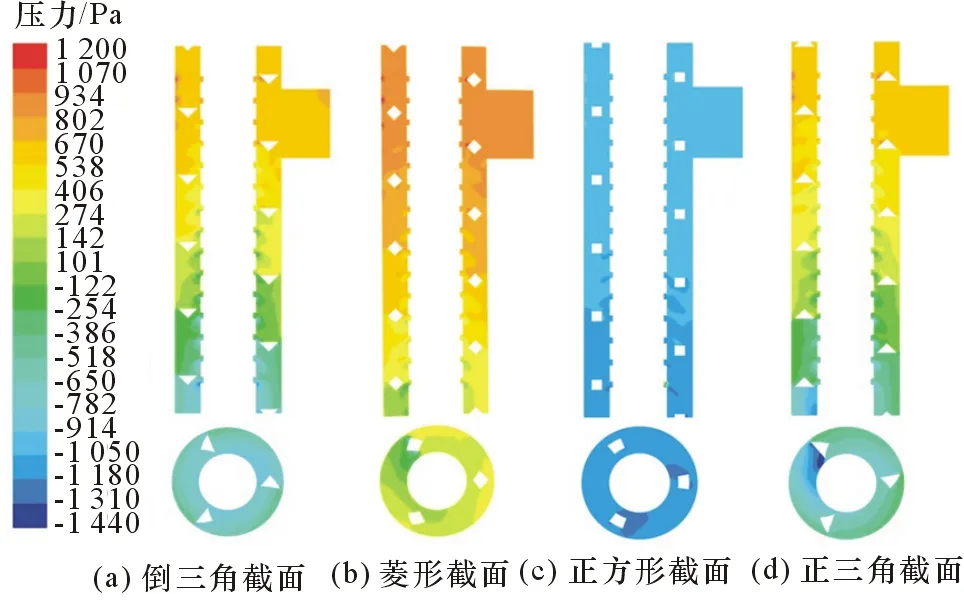

图12 不同截面时喷射器在对称截面的压力云图

为了解不同截面螺旋导柱结构在工作过程中喷射器内部压力分布情况,图12给出了4种结构的对称截面和出口的压力分布云图。可以看出,菱形截面的螺旋导柱结构压强最大,整个混合区内部只在出口处局部形成了负压,这种情况是不利于物料流动的。比较正三角形截面和倒三角形截面可知,二者的压力分布基本接近,在混合区域内部,压力呈现不同的层级分布,且接近出口端时其负压面积较大,这2种情况下对物料的流动是有好处的。而正方形截面所呈现的压力分布则是4种情况中最好的,其压力呈现上下两级分布,在喷射器内部基本都是负压区域,浓浆物料的流动优势最为明显。综合来看,4种情况的压力分布优劣情况依次是:正方形截面>正三角形截面≈倒三角形截面>菱形截面。

4 结束语

针对用于加热高黏稠物料的在线式蒸汽喷射装置,使用Fluent数值模拟的方法对其内部流场进行了深入研究[13],模拟结果直观地显示了喷射腔内物料与蒸汽的混合过程,得到了压力、速度、湍动能和温度场分布图。通过对喷射器内部不同结构的分析比较,得到了以下结论:

通过比较3种不同截面尺寸的螺旋导柱结构,发现当螺旋截面尺寸宽度占据混合区域宽度约40%时,能够对蒸汽流起到最好的分散作用,速度情况和出口处的温度分布情况较为理想。通过改变螺旋导柱截面形状,得到了4种截面压力和温度的最优解均是正方形截面,湍动能分布的最优解是菱形截面;而正三角形截面和倒三角形截面在温度、压力和湍动能等参数中都没有表现出最优。

鉴于本文在进行分析时事先做了一部分简化和假设,本研究的数值模拟结果能对设计工作起到一定框架性的指导作用。如果要发挥理论结果更大的应用价值,还需要在此基础上进一步结合相关试验,探究结构参数的变化对生产效率和能耗情况的影响。总结而言,本文的工作对喷射器结构的改进和优化提供了深入的参考。

[1] 邵拥军,逯凯霄,张文林.板式换热器的特点与优化设计[J].广州化工,2012,40(6):120-122.

[2] 徐文达,张超.刮板式换热器的研究[J].食品与机械,1994(1):27-29.

[3] 付磊,唐克伦,文华斌,等.管壳式换热器流体流动与耦合传热的数值模拟[J].化工进展,2012,31(11):2384- 2389.

[4] 文宏刚,周帼彦,朱冬生,等.折流板切口方向对管壳式换热器传热性能影响[J].化学工程,2012,40(4):23- 27.

[5] 王福军.计算流体力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6] 王立慧,赵龙,张学建,张裕中.基于CFD数值模拟的蒸汽喷射器结构研究[J].化工进展,2013,32(12):2852-2858.

[7] 江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008.

[8] 余志宏.基于Fluent的喷射器数值模拟与结构优化研究[D].无锡:江南大学,2011.

[9] 季建刚,王如竹,黎立新.蒸汽喷射压缩器特性计算与分析[J].船舶工程,2006,28(5):46-49.

[10]刘利平,黄万年.FLUENT软件模拟管壳式换热器壳程三维流场[J].化工装备技术,2006,27(3):54-56.

[11]李文广.垂直管道中固液两相流动摩擦损失[J].甘肃工业大学学报,1992,18(3):8-13.

[12]邹华生,钟理,伍钦.流体力学与传热[M].北京:化学工业出版社,2002.

[13]王立慧,张学建,赵龙,张裕中.基于CFD数值模拟的蒸汽喷射器性能研究[J].食品工业,2014,35(1):207- 210.

Research and Optimization of Steam Injector Structure Based on Fluent

WANG Li-hui1,XU Yu-mou1,FENG Jing2

(1.CSIC Hebowi (Jiangsu) Technology Development Co.Ltd.,Yangzhou 225000,China;2.The 723 Instiute of CSIC,Yangzhou 225001,China)

This paper designs a steam injection device to heat up the high viscosity material,studies the distribution status of velocity field,temperature field and pressure field of steam injection devices with different structures based on numerical simulation method calculating hydrodynamics software Fluent.The results show that the dispersion effect to steam flow is the best,the velocity field and outlet temperature distribution are relatively ideal when the width of spiral guide column section almost occupies 40% of the mixed zone width.The pressure and temperature distribution has the optimal solution when the section shape of spiral guide column is square,the turbulent kinetic energy distribution has the optimal solution when the section shape of spiral guide column is diamond.The results could provide necessary theoretical basis for improving the steam injector structure and raising the injector work efficiency.

steam injector;spiral guide column;numerical simulation

2016-06-30

TQ022

A

CN32-1413(2016)05-0106-07

10.16426/j.cnki.jcdzdk.2016.05.027