路面减速带发电装置设计与试验

2016-12-12何仁,许旸

何 仁,许 旸

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

路面减速带发电装置设计与试验

何 仁,许 旸

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

为了将车辆通过道路减速带时产生的振动能量加以回收,设计了一种路面减速带发电装置。提出了发电装置的设计方案,并介绍了其工作原理;建立了路面减速带发电装置的数学模型,确定了影响路面减速带发电装置回收能量的因素;以数学模型为基础建立减速带发电装置的虚拟样机并进行仿真,确定了系统主要部件的型号与工作参数;通过搭建试验样机并进行试验验证了仿真结果的正确性。试验结果表明:路面减速带能量回收装置每次发电量在30 kJ左右,如果每天有30 000辆车经过减速带,则大概可以产生5 kW·h的电量,足够给路边照明设施进行供电。

减速带;发电装置;液压系统

路面减速带发电装置安装在公路收费站以及需要车辆减速慢行的路段,发电装置吸收原本汽车经过减速带而浪费的振动能量,将能量收集起来并在需要时使用,既节能又达到使车辆减速的效果。方桂花等[1]将液压囊安装于减速带下方,车辆经过减速带时挤压液压囊中的液压油,液压油带动液压马达并带动发电机发电,依据通过减速带车辆的重力势能估计了路面发电装置的能量回收量,但没有对具体的能量回收系统进行参数设计。孔凡国等[2]在减速带下方布置液压缸,在车辆经过减速带下压减速带的同时,将液压缸中的液压油直接挤向液压马达并带动发电机从而产生电能,文中建立了车辆通过减速带时的1/4车辆振动模型,并通过计算得出车辆在减速带上行驶的最大载荷,以最大载荷作为作用力设计了路面减速带发电装置,但是没有进行试验以验证计算的正确性,计算所得的作用力与实际状况比较可能有很大误差。Dimitrios Horianopoulos等[3]在减速带内部安装多个类似液压缸的凸起,车辆经过这种减速带时车轮下压使得腔内的液体带动液压马达进行发电,对系统进行了初步设计,但未进行试验。综合国内外的研究状况,对于路面减速带发电装置的研究集中在方案设计以及初步的元件参数选择上。

本文所设计的路面减速带发电装置主要应用于城市中车流量密集的地方。本文研究对象为基于液压原理的减速带发电系统,在明确路面减速带发电装置方案的基础上,对发电装置建立了数学模型,并借助虚拟样机进行仿真确定了装置的部件参数与工作参数。最后搭建了路面减速带发电装置样机进行了试验,以验证仿真的正确性。

1 路面减速带发电装置工作原理

路面减速带发电装置主要由换能器、蓄能器、液压马达、发电机、电磁阀等组成。路面发电装置原理如图1所示。

1.减速带; 2.换能器; 3.单向阀; 4.油箱; 5.发电机; 6.油压马达; 7.流量控制阀; 8.电磁阀; 9.地面; 10.压力传感器;11.蓄能器。

图1 路面发电装置原理示意图

减速带发电装置安装在城市中车流量密集且需要汽车减速的路段。减速带下安装有2个并联的换能器,每个换能器设有出油管和回油管。油液通过出油管路到蓄能器,当蓄能器中压力达到设定值,压力传感器控制电磁阀开启,油液经过液压马达,液压马达带动发电机发电,然后油液注入到油箱中。每次换能器都是通过回位弹簧的作用将油液重新吸入换能器中用以进行下一次能量收集。

2 路面减速带发电装置数学模型

在车辆与减速相互作用时,车辆-换能器系统可以看成是由“车辆-减速带-液压系统”构成的一个多自由度复杂振动系统[4]。为了简化模型以提高求解效率,对振动系统进行如下简化:

1) 在车辆与减速带相互作用过程中,车身几乎没有横摆运动。车辆经过减速带时间很短,汽车的俯仰振动基本上可以忽略,汽车在减速带上的过程主要是竖直振动。

2) 与减速带的竖直运动相比,减速带的水平运动忽略不计。

3) 减速带宽度与车辆轴距相比很小,因此在作用过程中车辆前后轴的相互干涉忽略不计。

4) 在作用过程中,车辆除了轮胎悬架各组成部件外,其余的部件认为是绝对的刚体。

综上所述,车辆-换能器系统被简化为如图2所示的3自由度模型。图2中:m2为1/4汽车非簧载质量;k1,c1为车辆悬架的刚度与阻尼;m1为簧载质量;k2,c2为车轮刚度与车轮阻尼;m3为减速带发电装置换能器可移动质量;k3,c3为弹簧刚度和换能器液压缸阻尼;F为系统对减速带的作用力;x1为簧载质量部分位移;x2为非簧载质量部分位移;x3为车轮与减速带接触点的竖直位移。

图2 车辆-减速带振动模型

根据牛顿定律,建立此系统动力学方程:

(1)

由于车辆与减速带作用时间很短,因此根据气体理想状态方程:pVk=p′(V′)k,此过程为绝热过程。以竖直向上为正方向,分析液压系统对换能器的作用,则有:

(2)

式中:Δp为系统的管道压力损失(Pa);p1,p2为单向阀开启压力(Pa);p为充液前蓄能器压力(Pa);k为多变指数;V为蓄能器充液前气体体积(m3);m4为液压系统运动油液的等效质量(kg);c为液压缸阻尼系数(N/(m/s));x为液压缸位移(m);d为液压缸缸径(m)。

综上所述,减速带受到的车轮作用力主要与车速以及车辆质量有关,液压系统对减速带的力由于压力损失、单向阀开启压力和系统压力相比很小,油液质量与换能器质量相比很小且每次充入蓄能器的油液体积与蓄能器总体积相比很小,所以在液压缸型号确定的条件下,充液时液压系统对减速带的力几乎就取决于当时的系统压力与液压缸阻尼。液压缸阻尼无法改变,因此减速带受力主要与不同车型、不同车速、不同液压系统的压力以及回位弹簧的刚度有关。

3 路面减速带发电装置虚拟样机

根据以上对路面减速带发电装置的数学模型,本文考虑使用虚拟样机技术进行仿真研究。

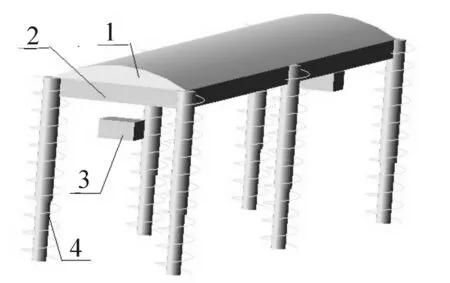

3.1 换能器结构

换能器结构如图3所示,包括减速带1、钢板2、限位块3、回位弹簧4。换能器部件装配过程如下:将减速带通过铆钉连接在钢板上,与减速带固定连接的钢板通过6个回位弹簧支撑,减速带下平面必须与地面齐平,减速带、钢板、回位弹簧的运动均被限制在竖直方向。出于车辆行驶的安全考虑必须安装限位块有效限制减速带的位移。换能器的初步参数见表1。

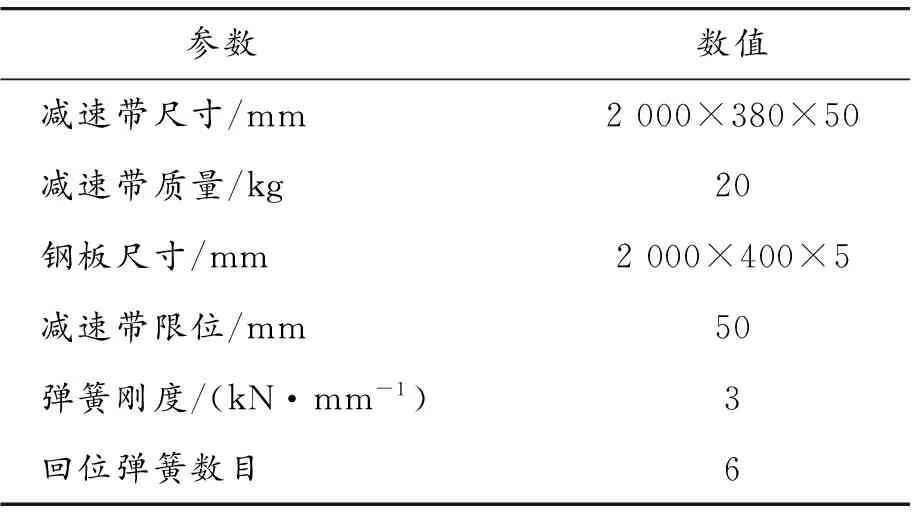

表1 换能器参数

图3 换能器模型

3.2 车辆-换能器模型的建立

由于研究重点在于轮胎与减速带接触过程的分析,所以简化了整车建模,如图4所示。在ADAMS/view[5]中建立了车辆-换能器模型。本文由于减速带布置在城市中车流量密集的地方,城市车辆中以整车质量为1 500 kg左右的轿车占绝大多数,所以本文主要研究小轿车经过减速带时可回收的能量。本文选择的小轿车参数如表2所示。

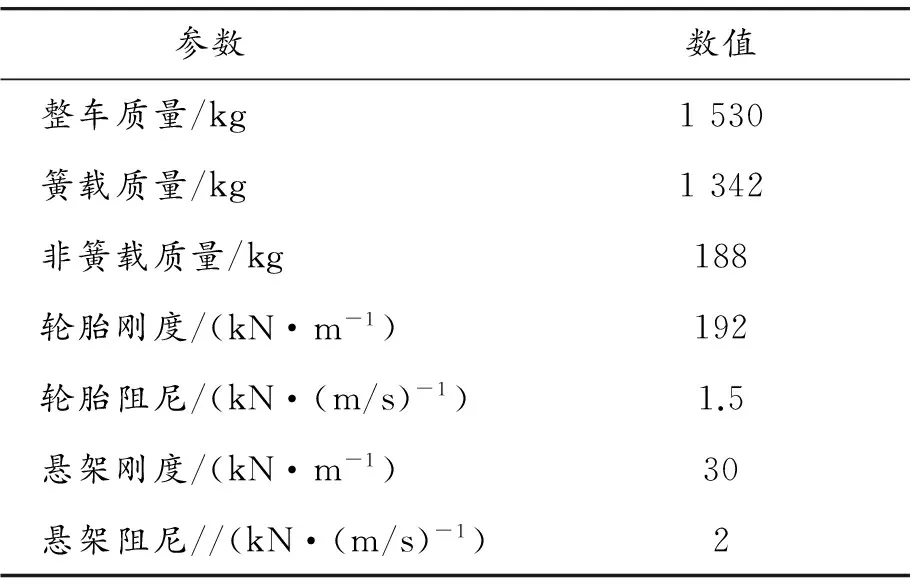

表2 车辆参数

图4 车辆-换能器模型

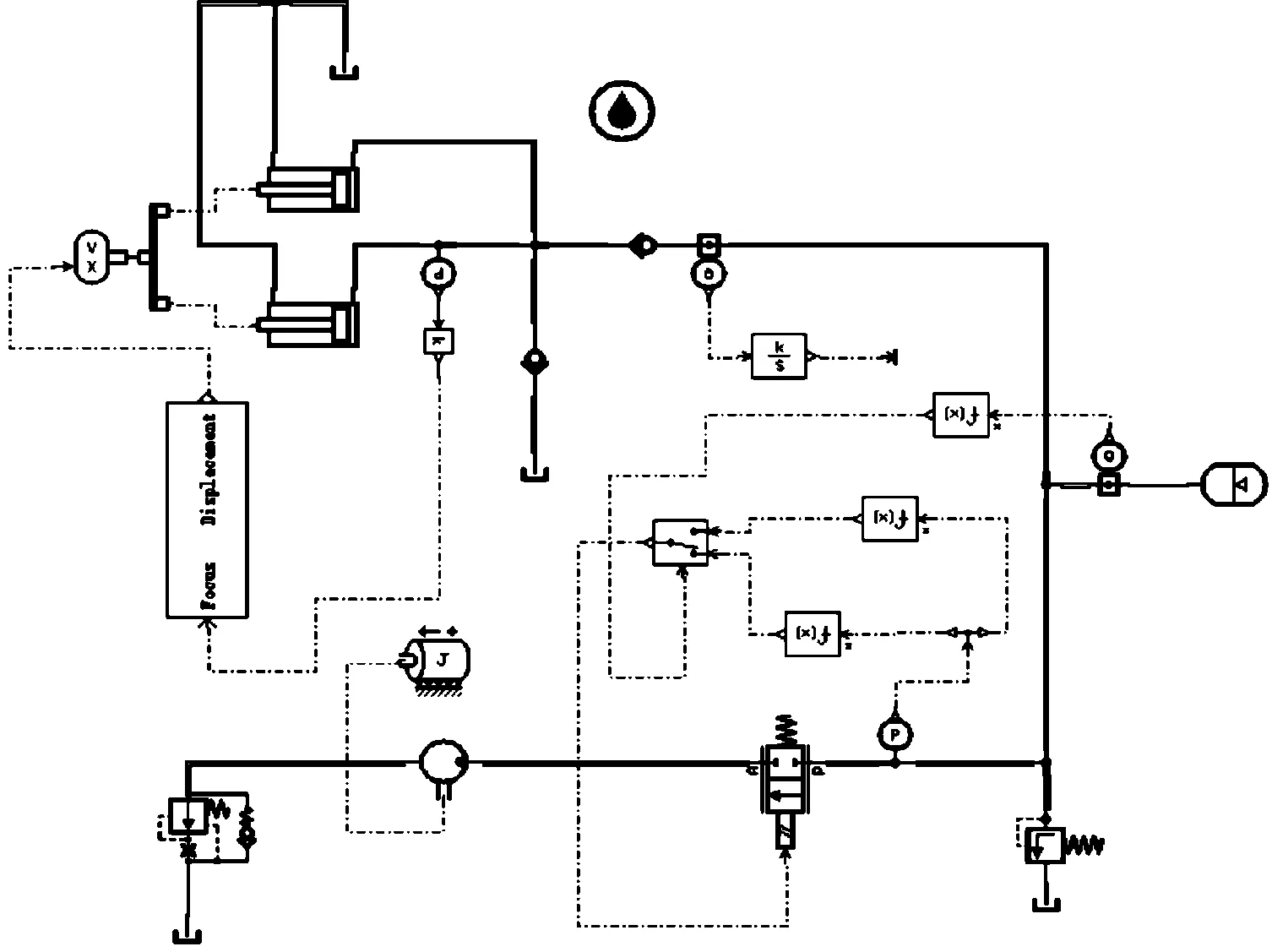

3.3 发电装置液压系统模型

液压系统模型如图5所示.本文在AMEsim软件[6]中建立了液压系统模型。液压系统由电磁阀进行控制。电磁阀开关控制方法:设定放液过程流量Q>0,当Q≤0,即充液时,若此时蓄能器压力大于设定的最高压力则开启电磁阀,开始释放油液,此时Q>0,若检测到压力大于设定的最低压力则保持电磁阀开启,否则关闭电磁阀。通过控制电磁阀的开闭从而控制发电装置收集和释放能量的过程。液压系统的部件参数暂且取默认值,待下文确定。

为了精确地对路面发电装置进行建模,本文采用了AMEsim与ADAMS软件联合仿真,在ADAMS软件中创立减速带位移的测量函数作为ADAMS的输出变量,减速带的位移变量作为AMEsim中液压缸位移的输入变量,创建ADAMS的输入变量力,F为AMEsim中液压缸压力的输出变量。通过ADAMS的Control模块将ADAMS中的车辆-换能器模型输出为1个模块,导入AMEsim中实现仿真。液压系统模型见图5。

图5 液压系统模型

4 路面减速带发电装置部件参数设计

路面发电装置部件的型号与工作参数的选取直接关系到发电装置能否正常工作以及能量回收效果。本文的路面减速带发电装置需要进行选型的部件有液压缸、回位弹簧、蓄能器、管道、发电机和液压马达,所需要确定的工作参数有系统工作压力。

4.1 液压缸

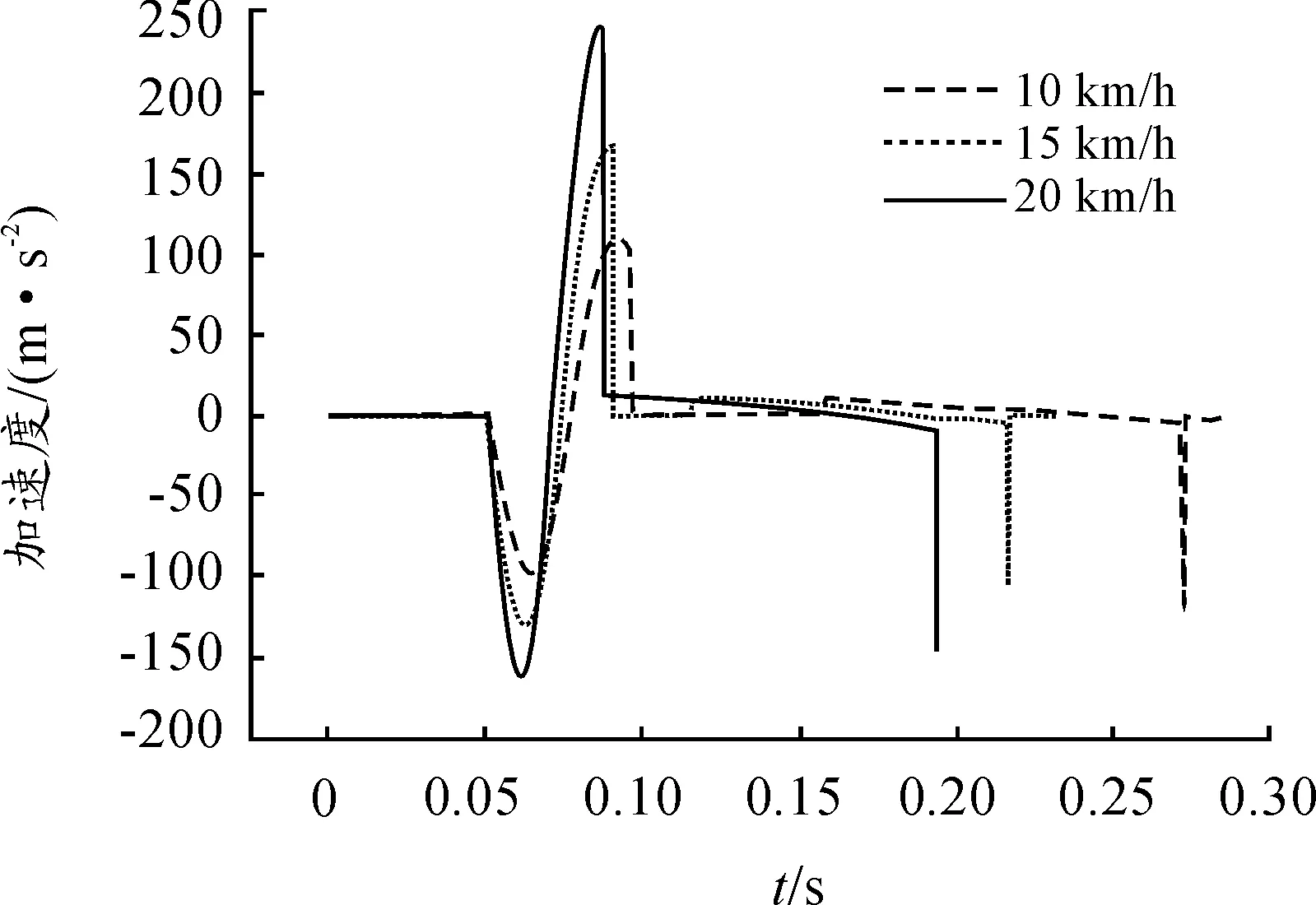

在确定液压缸的结构尺寸之前,需要对最大负载和工作压力进行估计。文献[7]给出了车辆经过不同宽度减速带时车速与车轮最大加速度的关系,见图6。

文献[7]中给出的参数(1/4车辆簧载质量为332.5 kg,非簧载质量为45.4 kg)为一普通小轿车的参数,与本文所研究的车辆参数很相近,可以参考。

根据《中华人民共和国道路交通安全法实施条例》可以知道:机动车在城市道路上行驶时,如果没有标志线则速度不可以超过30 km/h。根据城市公路限速标准,合理设计、布置减速带可以使得绝大数车辆经过减速带的车速为10~20 km/h,所以本文以车速在10~20 km/h的小轿车为研究对象。

图6 车辆经过减速带的最大加速度与车速的关系

由图6可知:当减速带固定在路面上时,车轮最大加速度先增加后减小,则减速带对车辆的作用力随着车速的增加而呈现先增大后减小的趋势,且本文减速带规格确定为2 000 mm×380 mm×50 mm,介于图6中两曲线之间。不考虑车身的位移,在过减速带最大车速20 km/h处车辆对减速带的最大载荷为

Fmax=2m2(amax+g)+2m1g

(3)

得到Fmax=20 kN。本文选择中低压压力范围,则最大压力为6.3 MPa。

在确定负载以及工作压力之后,液压缸的参数[8]需要通过如下计算得到:

4.1.1 液压缸的缸径

液压缸以无杆腔作为工作腔:

(4)

在本文中减速带在车辆轮胎力的作用下可移动,且由于车辆并不是直接作用于液压系统,而是通过减速带作用于液压系统,其中一部分力用作产生减速带的加速度,所以实际直接作用于液压系统的力小于Fmax,则液压缸直径选择40 mm。

4.1.2 液压缸杆径

由液压缸工作状况可知,液压缸杆主要受压作用,所以根据计算推荐公式,活塞杆直径d=0.5~0.7D,综上d选择22 mm。

活塞杆直径按照式(5)进行校核。

(5)

式中:σb为屈服强度(Pa);n为安全系数。

液压缸材料选择45#钢。45#钢对应的材料屈服强度不小于335 MPa。又由于液压缸受冲击力,取较大的安全系数10。代入式(5)可以得到活塞杆直径需要大于19.4 mm,则液压缸直径选取在22 mm是合适的。

4.1.3 最大行程

由于减速带行程限制为50 mm,则液压缸的最大行程应该大于50 mm,根据国家标准选择最大行程为80 mm。

4.1.4 液压缸壁厚

由于本文液压缸受冲击载荷,壁较厚,所以不能采用薄壁公式进行计算。厚壁计算公式如下:

(6)

式中:pt为液压缸试验压力(Pa);[σb]为许用应力(Pa)。

液压缸壁厚δ必须大于5.8 mm,为了制造方便取液压缸壁厚为6 mm。

4.2 系统压力

减速带振动能量回收装置中采用蓄能器进行能量收集,这里认为蓄能器中的气体为理想气体,且在一次换能器动作过程前后由于时间很短,蓄能器处于绝热状态。则每次换能器动作所吸收的能量为[9]

(7)

式中:V,V*为充液前后蓄能器气体体积(m3);p0为蓄能器充气压力(Pa);V0为蓄能器总容积(m3);p为蓄能器气体压力(Pa);k为气体多变指数,绝热过程k=1.4。

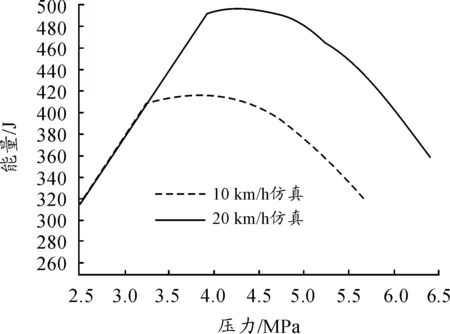

V*=V+2Ax,其中:A为液压缸有效面积;x为液压缸杆运动距离。2Ax< Ep=2Axp (8) 可见蓄能器能量收集的多少主要与换能器行程、换能器液压缸有效面积和液压系统压力有关,而与蓄能器结构参数关系不大。根据以上分析,对装置能量回收量影响较大的因素主要为车速以及液压系统设定压力。 由图7和8可知,在不同车速、相同液压系统压力下,车辆对减速带的最大作用力随着车速的增大而增大,车辆在减速带上的作用时间随着车速的增加而减小,减速带位移呈现增大趋势。根据式(8)从能量角度分析可得,在相同系统压力作用下,相同车型在不同车速下,能量回收装置可回收能量随着车辆行驶速度增加而增大。 图7 不同车速下的减速带加速度 图8 不同车速下的减速带的位移 由图9可知:在仅仅改变回位弹簧刚度的条件下,在车辆与减速带相互作用期间,提高弹簧刚度使得减速带最大位移有减小的趋势,但是影响很小。在车辆离开之后,减速带回位时间随着弹簧刚度的变大而缩短,弹簧刚度每增加1 N/mm,减速带回位时间减少量减少。从图9中看出刚度在大于3 N/mm之后再增加刚度回位时间也不会有很大减小,则选择回位弹簧刚度为3 N/mm。由图9可以看出:弹簧刚度在3 N/mm左右变动对能量回收量的影响很微小。 图9 不同弹簧刚度下的减速带的位移 综上分析,经过路面减速带发电装置的车辆车速越高,可回收的最大能量越多。同时,回位弹簧刚度对能量回收量的影响很小,综合考虑下选取3 N/mm的回位弹簧刚度较合适。 图10、图11为不同系统压力下通过仿真得到的换能器位移与能量吸收量的关系。 图10为在车速15 km/h下,不同的系统压力对减速带位移的影响。由图10可知:增加系统压力,位移随之变小。 得出在不同压力之下E3.4≈E4.4>E5.4,此时则需要具体研究各个压力下换能器能量转换量的大小,从而保证单次转换量较大。 图10 不同系统压力下的减速带位移 图11为系统压力与换能器单次能量转化量的关系,两条曲线有相同的趋势。曲线在低压力时,回收的能量与压力成线性关系,而后回收的能量开始保持一段时间稳定,之后又开始下降。由车速与系统能量回收量的关系可知:随着车速的增加,可回收能量增大。所以,车速在10~20 km/h时,相同压力下可回收能量必定在两曲线之间,且不同车速下能量回收量与系统压力的关系变化曲线是相似的。又可以知道:在3.8~4.5 MPa,两曲线的能量回收量都处于最大值附近,那么在这样的系统压力之下,车速为10~20 km/h的车辆经过减速带时可回收的能量都处于最大值附近。则依据回收能量最大化的目标选择系统压力为3.8~4.5 MPa。 图11 系统压力与单次回收能量的关系 综上所述,为了使得换能器单次能量吸收较大,选择系统压力在3.8~4.5 MPa。 4.3 蓄能器参数 由于蓄能器收集能量的过程较长,可将这一过程看做等温过程。蓄能器在等温过程下的能量储存公式为 (9) 蓄能器有效容积计算公式为[10] (10) 式中:ΔV为蓄能器有效容积(m3);pmax为设定的最高压力(Pa);pmin为设定的最低压力(Pa)。 由图11可知换能器单次能量吸收量e在410~500 J。现拟定60辆车经过减速带,油液释放一次,且取充气压力为3.5 MPa,则单次发电蓄能器中储存的能量EA=2ne。 联立式(9)与式(10),可以得蓄能器的总体积: 82 L (1) 从尽量减少蓄能器体积方面考虑,选择蓄能器容积为82 L。 4.4 管道参数 经过以上分析,明确了液压缸参数与蓄能器的参数,还需要对液压元件连接件管道进行选择。图12为在最小系统压力之下以最高车速经过减速带时液压系统管道中流量的变化曲线。 由《工程流体力学》中对液压系统流速的限定可以知道:此类液压系统流体流速限制在5 m/s之下[11]。根据图12可知此时最大流量约为180 L/min,则可以得出与液压缸连接的管道直径为27.57 mm,由此选取32 mm管道。相应的与能器连接的管道由于集合了两个管道的流量,则此管道通径应该大于37.8 mm。因此,这段管道选择40 mm通径。 4.5 发电机与液压马达 由文献[12]可知:蓄能器处在等温状态时,放液过程能释放更多的能量。为了使得蓄能器工作在等温状态,需要适当地控制放液时间,初步规定放液时间为1 min,则发电机功率为 (12) 式中:η1,η2,η3为液压马达与发电机以及系统其他元器件的效率;t为放液时间(s)。计算可得P=450 W,则选用500 W的永磁交流发电机。 由于系统的最低工作压力必须能使得液压马达与发电机正常工作,即T1≥T2[13],其中:T1为液压马达转矩;T2为发电机在额定工况下的转矩。 (13) 式中:Δpm为液压马达进出口压力差(Pa);Vm为液压马达排量(mL/r);P为发电机额定功率(kW);n为发电机额定转速(r/min)。选择20 mL/r的叶片马达。 图13(a)为路面减速带发电装置实验样机。减速带发电装置主要包括换能器、液压系统、相应的电子控制系统。根据仿真模型的换能器结构搭建出如图13(b)所示的换能器。根据所建立的液压系统以及相应的控制要求,搭建了液压系统并用PLC控制实现了对液压系统的控制。 本次试验首先以测试该装置换能器能量吸收量为目标,当车辆以不同车速经过减速带,测量换能器位移的变化情况,再通过测试不同压力之下减速带能量回收装置中换能器回收能量的多少来确定系统压力。 在不同的设定速度之下,本装置在4.4 MPa系统压力之下的位移曲线如图14所示。通过与仿真进行对比,发现减速带位移量的仿真值与实验值之间差距在5%以下,则可以认为仿真符合实际情况。造成减少的原因主要是机械损失与液压系统损失,机械损失主要为减速带导向机构在运动中引起的摩擦损失,本文装置中的导向杆做工比较粗糙,使得这部分摩擦损失相对于总损失有着不小的比例;液压系统损失主要由于理论中忽略了液压系统中三通接头、多处弯管以及液压缸出口这些结构,在液压系统中这些结构会形成油液局部压力损失,增大了整个系统的压力损失。本文由于对流速进行了控制,总体来说能量损失不大。 图15为各个压力之下的减速带位移量。为了研究不同系统压力下换能器能量转换量的多少,还需要对数据进行处理,得到能量关于系统压力的曲线,并与仿真结果进行对比。 图15 不同压力下减速带位移 记录下压力与位移,绘制能量关于系统压力的曲线,如图16所示。通过图16可以看出:最大能量回收量大约在3.7~4.4 MPa之间,与仿真所得3.8~4.5 MPa差距不大。最大可回收能量平均值大约减少4%左右。本实验同时确定了该系统的实际工作压力设定在3.7~4.4 MPa。 为了保证发电机工作在较高的效率处,还需要保证发电机转速为额定转速。测量液压系统压力与发电机转速的情况,确保实际中发电机工作在额定工况,保证效率不降低。 图17为液压系统放液发电过程压力与液压马达转速的曲线。从图17可知:在3.7 MPa之后液压马达转速开始下降,为了使得与液压马达相连的发电机工作在额定工况,系统最低压力必须大于3.7 MPa。从实验曲线上可知:该装置单次发电时间在60 s左右,单次发电量在30 kJ,如果每天有30 000辆车经过减速带,则大概可以产生5 kW·h的电量。 图16 不同液压系统压力与换能器回收能量的关系 图17 液压马达转速与液压系统压力的变化曲线 本文在明确路面减速带发电装置方案的基础上,对发电装置建立了数学模型,明确了路面发电装置能量收集量主要与车型、车速、液压系统的压力以及回位弹簧的刚度有关。 以小轿车为主要行驶车辆,并选取整车质量1 500 kg左右的小轿车作为研究对象,对其他影响因素进行仿真,确定了装置的部件参数与工作参数,并以此为基础搭建了试验样机。 在完成试验样机搭建之后进行试验并验证了仿真的正确性。试验结果表明:路面减速带能量回收装置每次发电量在30 kJ左右,如果每天有30 000 辆车经过减速带,则大概可以回收5 kW·h的电量,足够给路边照明设施进行供电。 [1] 方桂花,刘进峰,王兴春.新型路面发电装置的设计与初步研究[J].液压与气动,2011(11):14-15. [2] 孔凡国,吴冠霖.利用公路减速带发电建模及理论分析[J].液压与气动,2013(4):39-42. [3] DIMITRIOS H,GEORGIOU P.Traffic-actuated Electrical Generator Apparatus[P]:US,7,629,698 B2,2005-11-9. [4] 余志生.汽车理论[M].北京:机械工业出版社,2011. [5] 付永领,祁晓野.LMS Imagine.Lab AMESim系统建模与仿真参考手册[M].北京:北京航空航天大学出版社,2011. [6] 宋少云,尹方.ADAMS在机械设计中的应用[M].北京:国防工业出版社,2015. [7] 侯臣元,彭为,靳晓雄,等.汽车通过减速带动力学响应分析[J].机械设计与研究,2010,26(2):95-98. [8] 方宏明.机械设计、制造常用数据及标准规范实用手册[M].北京:当代中国音像出版社,2004. [9] 杨燕芳.不同工况下皮囊式蓄能器工作参数的选择与计算 [D].秦皇岛:燕山大学,2011. [10]郑辉.基于蓄能器能量回收的挖掘机回转节能研究[D].成都:西南交通大学,2013. [11]杨树人,汪志明.工程流体力学[M].北京:石油工业出版社,2006. [12]胡娟.路面液压发电装置中蓄能器性能研究[D].包头:内蒙古科技大学,2014. [13]吴冠霖.液压型减速带发电装置理论分析与研究 [D].江门:五邑大学,2014. [14]GLYNNE-JONES P,BEEBY S P,WHITE N M.Toward a Piezoelectric Vibration-Powered Micro-Generator[J].Science,Measurement & Technology,2011,48(2):68-72. [15]MING-SHENG L.Underground Generating Device that is Rolled or Run Over by Cars so as to Provide a Generating Effect[P].US,8330283B2,2012-12-11. [16]张文星.校园道路减速带引起的振动实测和分析 [D].福州:福建农业大学,2013. (责任编辑 刘 舸) Design and Experiment of Vibration Energy Recovery System of Speed Control Hump HE Ren,XU Yang (School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China) In order to recycle the vibration energy when the vehicle passes through the speed control hump, a vibration energy recovery system of speed control hump is designed. Firstly, the design scheme of the device is proposed and its working principle is introduced. Then the mathematical model of the system is established to determine the impact factors that affect the recovery of energy. On the basis of mathematical model, the virtual prototype of the power generation device is set up and the simulation is carried out, and the model and working parameters of the main parts of the system are determined. Finally, the correctness of the simulation is verified by the experiment. Experiment result shows that the energy recovery device for each generating capacity at about 30 kJ. If there are 30 000 vehicles passing the device every day, it can produce about 5 kW·h of electricity that is enough to light the roadside facilities. speed control hump;power generating device;hydraulic system 2016-08-18 基金项目:江苏省交通运输科技计划项目(2014Y17) 何仁(1962—),男,江苏人,教授,博士生导师,主要从事汽车综合节能与环保技术研究; 通讯作者 许旸(1991—),男,江苏人,硕士研究生。主要从事汽车综合节能与环保技术研究,E-mail:xuyang.aaa@live.cn。 何仁,许旸.路面减速带发电装置设计与试验[J].重庆理工大学学报(自然科学),2016(11):96-104. format:HE Ren,XU Yang.Design and Experiment of Vibration Energy Recovery System of Speed Control Hump [J].Journal of Chongqing University of Technology(Natural Science),2016(11):96-104. 10.3969/j.issn.1674-8425(z).2016.11.017 U417 A 1674-8425(2016)11-0096-09

5 路面减速带发电装置实验

6 结束语