汽车转向器阀壳体压铸成形模拟分析与优化

2016-12-12孔德佳周志明

代 兵,龚 豪,孔德佳,周志明

(重庆理工大学 材料科学与工程学院,重庆 400054)

汽车转向器阀壳体压铸成形模拟分析与优化

代 兵,龚 豪,孔德佳,周志明

(重庆理工大学 材料科学与工程学院,重庆 400054)

针对车用转向器阀壳体在实际压铸生产过程存在大面积的缩孔缩松及表面气孔,导致产品合格率低下的问题,利用AnyCasting软件对铸件充型和凝固过程进行了数值仿真。根据仿真结果,分析了问题产生的原因并提出改进措施。通过对浇注系统的进料形式及排气结构的改变,同时在模具上增设冷却系统后,经模拟发现,改进后方案在凸起部位的结合处的气孔消失,且壁厚处的孤岛效应明显减小。经生产验证,模拟结果与生产结果相吻合,产品的成品率明显提高。

转向器阀壳体;压铸;数值仿真;缺陷优化

压力铸造作为金属铸造成型生产方法中的一种,具有成型周期短、所获产品尺寸精度高、互换性好等特点。随着现代科学技术的发展与进步,其自动化程度不断提高[1],同时CAE分析技术也开始进入压铸企业的视线。利用CAE软件进行产前的试生产,可预测可能出现的缺陷位置和程度,并分析缺陷产生的原因,进而提出有针对性的改进措施,减少试模修模的次数,提高了企业的生产效率。但是,仍有多数的中小压铸企业由于技术或成本原因而未能将CAE技术融入到压铸实际生产过程中,根据传统经验设计模具及凭铸件的品质反复试模修模,因此铸件的品质无法得到保证或达到生产效率最大化[2]。

本文以某小型压铸企业自主生产的车用转向器阀壳体为例,运用Anycasting软件对壳体进行压铸成形仿真分析,预测产品的缺陷分布及形成原因,并进行有针对性的优化,提高铸件的品质,为企业的实际生产提供可靠依据及CAE技术支持。

1 零件结构与原生产情况分析

图1所示为转向器阀壳体的三维模型,该件结构较为复杂,有多个方向的凸起特征及外表面成型孔,需要进行侧抽芯来实现。产品整体外形尺寸为81 mm×73 mm×69 mm,平均壁厚6.03 mm,其作为齿轮及轴的保护固定壳体,要求表面光洁,气密性良好。随机抽选该企业在原始方案下生产的毛坯件,材质为ADC12铝合金。经观察,在如图2所示,区域表面有细小的气孔,将该部位的表面经少量打磨后,发现表层气孔更为明显,同时剖切壁厚处可看到有较多的缩孔缩松(如图3),经检验该件被定为不合格产品。

2 模拟前处理

2.1 网格划分

用UG软件将原生产方案的整个系统文件以STL格式导出,然后导入到Anycasting软件的AnyPRE模块中。图4为阀壳体型腔、浇注系统及排溢系统的有限元[3-8]模型,为4点进料式结构。由于内浇口、溢流口及铸件柱状侧壁区域较薄,为保证计算精度,采用非均匀网格划分的方式,同时考虑提高模拟效率,减少模拟时间,最终网格总数确定为 4 504 922 个。

图1 阀壳体三维模型

图2 阀壳体实际压铸表面气孔

图3 阀壳体实际压铸缩孔缩松缺陷

图4 原生产方案有限元模型

2.2 参数设置

模具材料选H13钢,铸件材质选ADC12。根据铸件的结构尺寸特性,实际浇注条件及压铸合金的性质等因素,查阅压力铸造技术手册,确定主要的工艺参数如下:浇注温度取630 ℃,模具预热温度取160 ℃,慢、快压射速度分别取30 cm/s和280 cm/s。

由于实际压铸生产是一个开合模具及喷射冷却的过程,为达到最佳效果,还原实际生产,模拟界面传热系数依据压铸复合传热系数(die combo)来设定,主要技术参数如下[9-10]:模具与铸件的表面传热系数取1 200 W/(m2·k),空气与模具的表面传热系数取20 W/(m2·k),铸型间的传热系数取1 000 W/(m2·k),铸造环境温度取25 ℃。

3 模拟结果分析

3.1 充型过程的模拟及缺陷分析

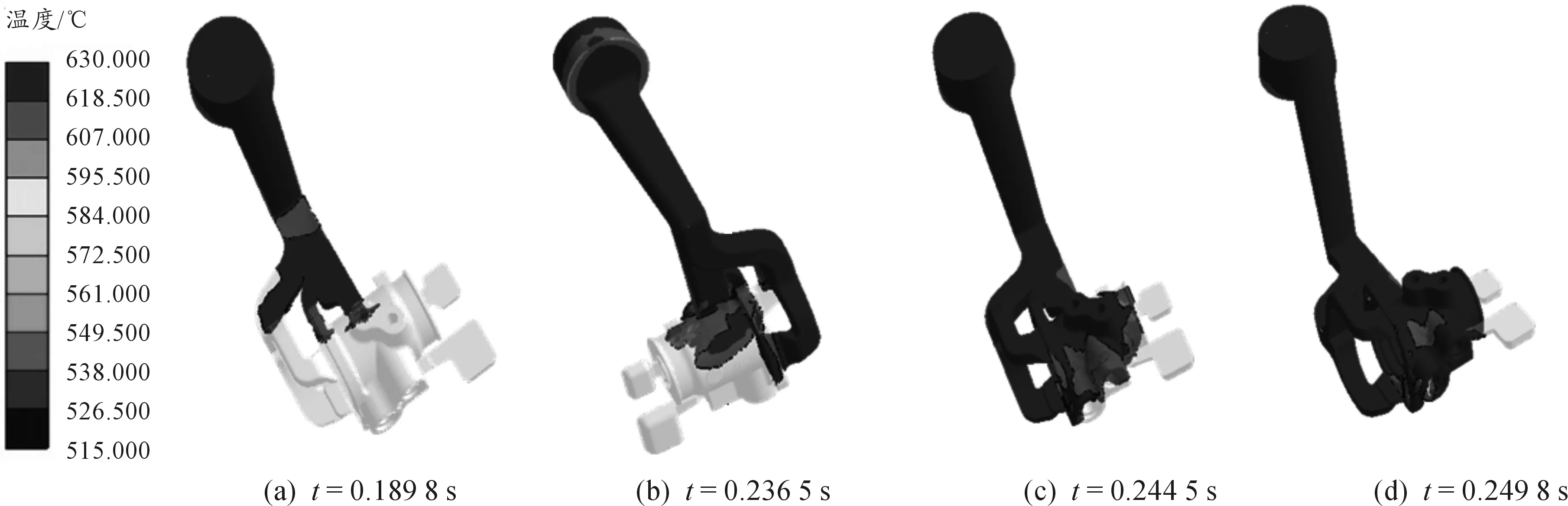

将上述条件在软件Anycasting里设置完整并运算,经后处理后得到图5所示金属液充型过程温度分布图。首先可以发现,充型中,前端金属液温度始终保持在充型合金的液相温度以上(ADC12的液相线温度为580 ℃),说明所选的模拟工艺参数有利于合金液的流动,不会导致浇注不足或是冷隔等情况的发生。同时,从整个充型过程可以看出:开始阶段,金属液流动相对平稳;随着金属液的不断填充,在铸件较长的2支横浇道口处有涡流卷气现象;到达充型后期,排气槽口封闭后,在凸出特征交接部位显示了未填满区域。

图5 不同时刻金属液充型过程温度分布

对于以上在2支横浇道口处出现的涡流现象,进行流体流动过程的粒子追踪,情况如图6所示,可以看到,由于长短分横浇道布置几乎相互垂直,限制了通过长短分横浇道内粒子的流动方向,使粒子流交叉汇合,产生干扰,出现弯折的情况。因此,横浇道口处在宏观上表现出了涡流卷气现象,进而表明了原方案的横浇道布置不具合理性。

关于凸出特征交接部位显示的未填满区域,从图7金属液充型过程中的气压分布可以看出:该区域的气压显示出异常,达到了0.8 MPa以上,远高于除溢流槽以外其他区域的气压(0.1 MPa以下),表明气体在此处汇聚残留[11]。通过观察图6追踪粒子的流动,发现产生该现象的原因在于:经流较短和较长分支横浇道的合金液分别填充临近各自的凸出特征部位,并在两特征间相遇形成封闭圈;同时,由于该区域位于单独的镶块内,无法进行间隙排气,进而气体残留并与金属液包裹形成气孔,这与图2实际生产中产生气孔的部位相一致。由于该气孔的形成与浇注结构有关,进行工艺参数调节是不能有效改善的,又由于未填满区域位于凸出特征之间,导致无法在该处增设排气槽。综合分析,需要对铸件充型方式进行调整。

图6 充型过程追踪粒子分布

图7 充型气压分布

3.2 凝固过程的模拟及缺陷分析

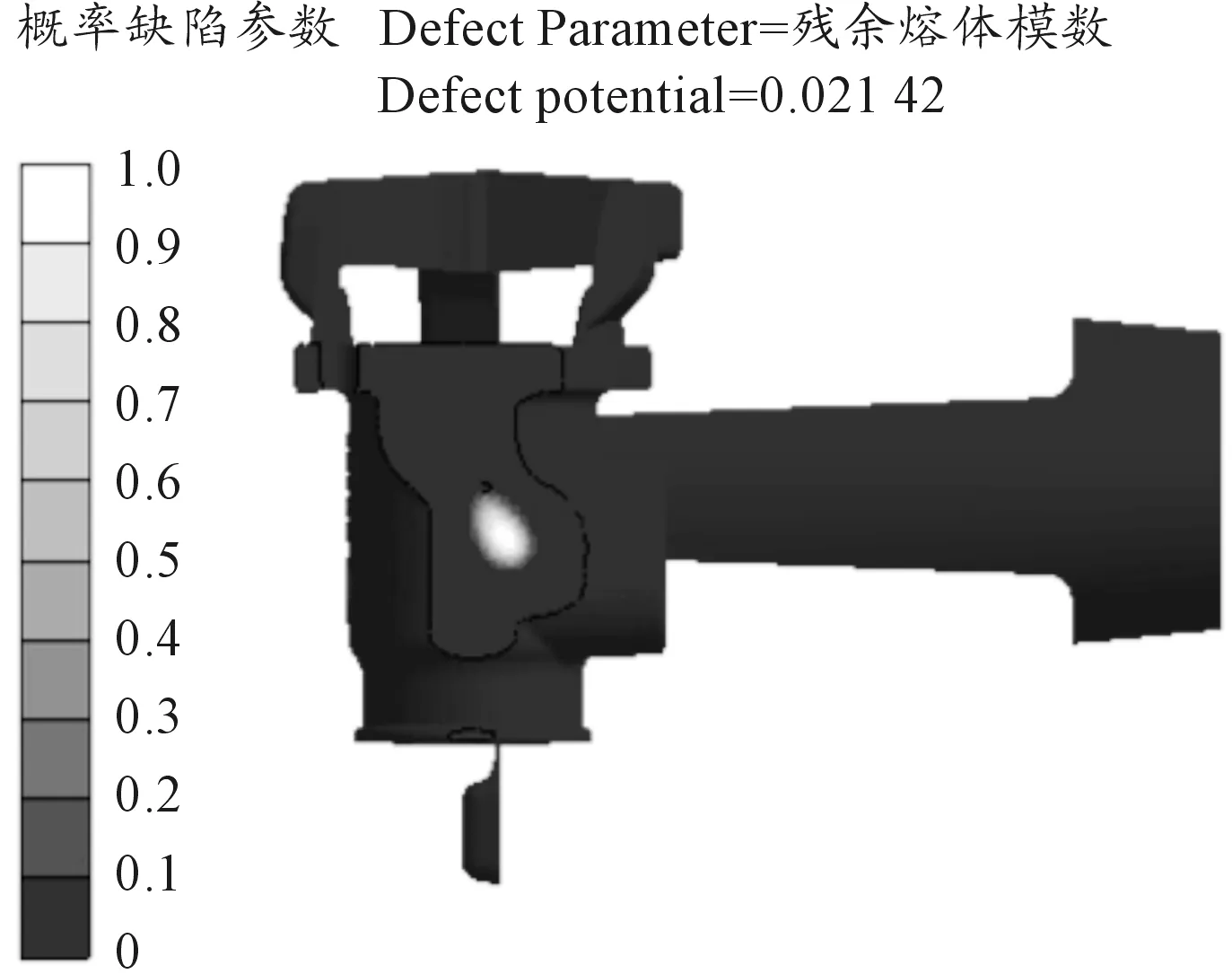

图8为阀壳体的凝固过程,可以发现:型腔内的合金液由较薄的柱状壳体向壁厚的凸台部位依次凝固,随着凝固过程的继续,发现内浇口及溢流口先于铸件壁厚凸出处凝固。从t=12.038 s时刻的凝固过程图可观察到:壁厚凸出区域处存在一块大的孤立液相区,而且此时,内浇口早已凝固,这个部位得不到外界合金液体的补缩,因此预测该区域是出现缩孔缩松缺陷的主要位置。为准确估计该部位出现缩孔缩松的可能性,利用残余熔体模数法[12]进行分析预测。图9为凸出壁厚截面的概率缺陷分布,可以发现:高亮区域的概率缺陷参数大于0.9,说明这些地方出现缩孔缩松缺陷的可能性极大。

对于实际铸件出现图3所示大量缩孔缩松缺陷的原因在于:凸台部位比较厚,同等散热条件下,需要传递出更多热量,因此,该区域的冷却速率相对于周边慢了至少9倍以上(如图10),进而导致该区域凝固远长于周边而产生体积较大的孤立液相区(孤岛),在凝固后期该孤岛自由凝固形成大量的缩孔缩松。

图8 原方案中不同时刻金属液凝固过程

图9 壁厚截面的概率缺陷预测

图10 铸件凝固过程冷却速率

3.3 分析及优化

通过以上对原始生产方案的充型及凝固过程的分析可知:需要对浇注系统结构调整并在模具上增加局部冷却装置来分别改善气孔及缩孔缩松。

3.3.1 流道及内浇口优化

原方案设计了4进料口,两支位于法兰面,两支置于柱状壳体侧面,为避免高速合金液充型汇流、紊流及自封闭,同时考虑后期对模具的焊接修整及数控加工的成本控制,期望在能够保证铸件生产品质的条件下,尽量对模具进行较少的调整。由于阀壳体的外轮廓形状基本上保持柱状壳体的特征,因此,将柱状壳体侧面的短支横浇道除去,保留柱状壳体方向上的两长支道,使充型可以按铸件柱状轮廓充型的同时,也可以减少对模具的修整量。为兼顾填充速度和压射冲头压力传递的配合,根据经验公式[13]计算,内浇口的厚度由2.0 mm调整为3.0 mm。

3.3.2 排溢系统优化

排溢系统作为排气及容杂的关键结构,其设计具有重要作用,一般将其溢流口设置在铸件充型最后的位置。将阀壳体新设计的浇注系统(去除原排溢系统)进行模拟预估,发现铸件填充末端出现于原溢流口附近,因此,新方案溢流槽口的开设位置保持原方案不变;为排气顺畅,溢流口的厚度由原始的2.0 mm增至3.5 mm,同时在排溢系统末端增加折叠状排气槽,以防止合金液向外喷溅。

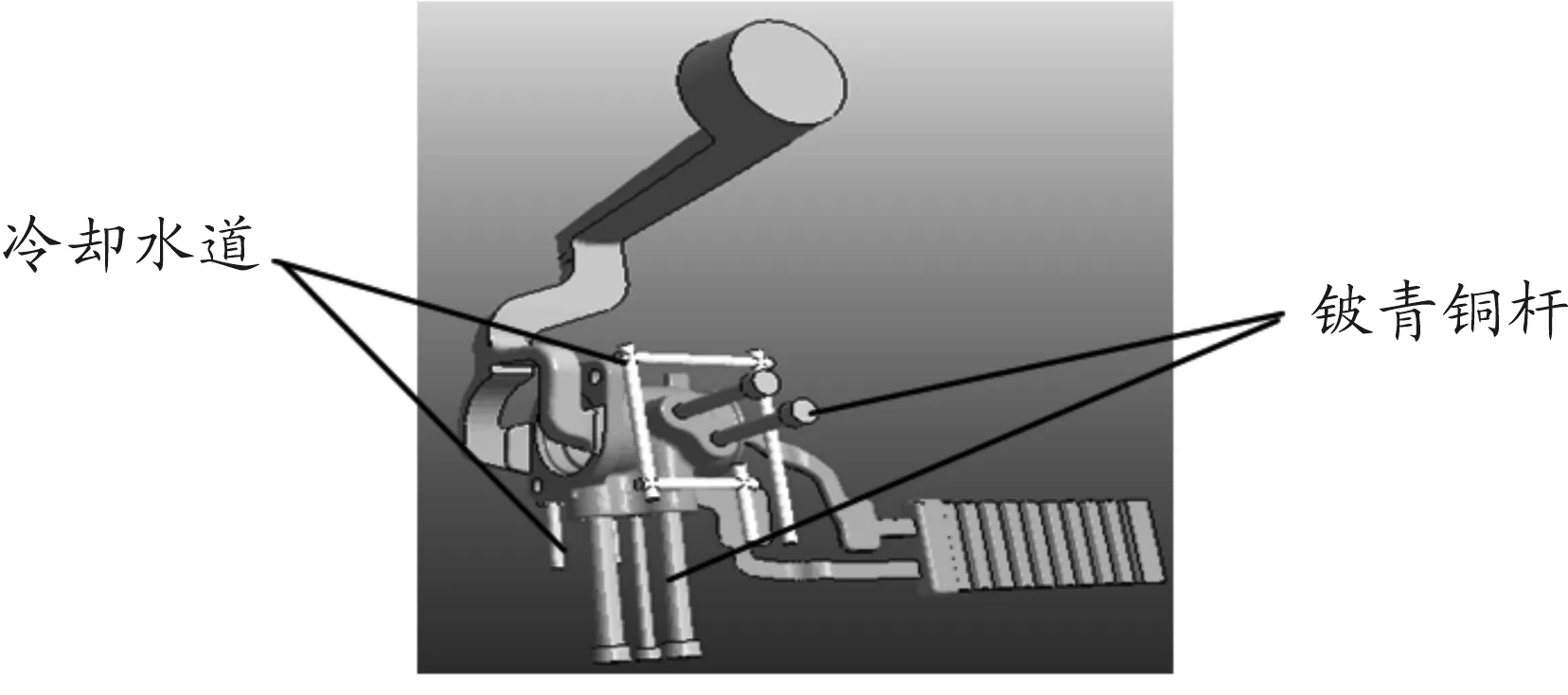

3.3.3 冷却系统优化

对于缩孔缩松的问题,在凸台区域增设冷却水道及将圆孔抽芯材料更换为易导热的铍青铜杆,以加快该处冷却速率,减小孤岛体积,消除或降低缩孔缩松缺陷。

针对出现的问题,改进后的压铸方案整体结构如图11。

图11 优化改进后的压铸系统及冷却结构

4 优化后的模拟与分析

4.1 充型过程

由图12流场的分布情况来看,与原始方案相比,金属液从进入浇口开始到充填满整个型腔的过程都很平稳,浇注过程中的内浇口汇流冲击现象明显改善;特别原方案的充型率达到90%时的凸出特征自封闭夹气处,在优化方案下该现象消失(如图12(c)所示),而且此时合金液已充满铸件腔体,并开始流入末端的溢流系统,可见排溢系统中包含了较多型腔中排出的气体,说明排溢系统起到了良好的排气作用。从t= 0.223 8 s时刻充型过程可知,由于高速合金液受到法兰的阻碍而产生短暂的回流,致使上侧浇口的法兰处出现了卷气现象,但是由于该法兰端面设置有侧抽芯及侧镶块机构,为排气提供有利条件,可以预测实际生产中,该法兰面是能满足产品质量要求的。从整体上看来,优化方案相对于原始方案产生卷气、涡流现象和气孔缺陷的可能性明显要小很多,表明了优化方案的设计是比较合理的。

4.2 凝固过程

图13为改进后的金属液凝固过程,可见合金液依然由薄壁处向壁厚部位依次凝固;在内浇口完全凝固后,铸件凸出特征部位仍残存未凝固的孤立液相区,由于在冷却水道的作用下凝固及内浇口补缩时间更长的情况下,相比于原始方案,该孤岛明显缩小。再次对铸件壁厚处进行缺陷预测观察,发现新方案下的缺陷概率降至0.35左右(如图14),但还是有一定缺陷概率存在,这是压铸生产过程中不可避免的。为了进一步减少铸件壁厚热节处的缩孔缩松,将凸出特征的圆孔侧抽芯更换为挤压装置,如图15所示。利用反挤压方法,在凝固后期,对孔壁施压,使孔壁附近的孤立液相区在压力下塑变及结晶凝固,提高孤岛的紧实度而达到减少缩孔缩松的目的[14]。为防止挤伤,需降低孔的深度及减小孔的直径。

图12 优化方案下金属液的充型过程

图13 优化后铸件凝固顺序

图14 优化方案下壁厚处截面的缺陷预测结果

图15 带有挤压装置及侧抽镶块的模具结构

5 生产验证

采用力劲DC550压铸机[15]对优化后的压铸件进行实际生产试验。从图16新方案生产出来的铸件可以看出:阀壳体表面比较光滑且没有明显的表面缺陷,将铸件在壁厚处剖开,用肉眼几乎看不到缩孔缩松缺陷。同时对铸件最大壁厚截面放大20倍进行观察,如图17(a)所示,可以看到一些散布的微小缩孔,相对于原生产铸件相同截面的显微图(如图17(b)),其缩孔缩松情况有了很大的改善,可以达到产品的生产质量标准。

图16 优化方案下的实际铸件

图17 铸件壁厚处的光学显微图

6 结束语

通过Anycasting模拟,分析了转向器阀壳体成形时产生气孔、缩孔缩松等缺陷的原因,在此基础上,优化了模具结构,包括浇排系统重新设计,冷却装置的增加。主要结论如下:

1) 在保证合金液顺利充型的前提下,尽量减少过渡横浇道的个数(由4个减为2个),并将内浇口的厚度由2 mm增加到3 mm,有效地改善了合金液因汇流造成的涡流及自封闭夹气现象,降低了铸件产生气孔的概率。

2) 增设冷却水道和局部冷却装置有助于获得合理的温度场分布,铸件壁厚处的孤岛效应明显减少,基本上消除了凝固收缩缺陷。

3) 在压铸生产调试过程中,采用CAE技术可以快速有效地对铸件产生的缺陷进行预测并分析其产生的原因,为修改模具结构和优化工艺提供依据。

[1] 黄晓锋,谢锐,田载友,等.压铸技术的发展现状与展望[J].新技术新工艺,2008(7):50-55.

[2] 杨力伟.铸造CAE技术的现状与未来发展趋势[J].一重技术,2015(3):62-66.

[3] 尤晓镇,隆志力,傅惠,等.基于有限元模型的超声切割刀优化设计[J].压电与声光,2015,37(6):1083-1087.

[4] 陈洪凯,宋云梅.重庆市合川区磨子岩危岩形成过程有限元数值模拟[J].重庆师范大学学报(自然科学版),2016(1):36-39.

[5] 牛坡,杨玲,张引航,等.基于ANSYS Workbench的微耕机用旋耕弯刀有限元分析[J].西南大学学报(自然科学版),2015,37(12):162-167.

[6] 李东泽,郭笑楠,颜卓程,等.基于Abaqus的PDMS基底有限元分析[J].电子元件与材料,2015(11):57-60.

[7] 四库,陈盛贵,钟欢欢.激光透射焊接聚碳酸酯的有限元数值模拟[J].激光杂志,2015(6):104-107.

[8] 张文山,刘淑琴.磁路法与有限元法相结合的磁悬浮人工心脏泵驱动电机设计[J].电机与控制应用,2016,43(4):71-76.

[9] 宋波.铝合金轮毂压铸成形数值模拟研究分析[J].铸造技术,2014(10):2352-2354.

[10]江政,薛克敏.铝合金压铸工艺数值模拟分析[J].精密成形工程,2012(2):42-45.

[11]传海军.铝合金后盖压铸过程数值模拟[J].特种铸造及有色合金,2014,34(10):1057-1060.

[12]徐慧.福特3S4G发动机缸盖低压铸造模拟分析及模具热平衡研究[D].重庆:重庆大学,2009.

[13]刘珂.转向器壳体压力铸造工艺及数值模拟研究[D].重庆:重庆理工大学,2013.

[14]胡晓涛.压铸与液态模锻复合成形车用空调头盖技术的研究[D].重庆:重庆理工大学,2015.

[15]黄勇,黄尧.压铸模具设计实用教程[M].北京:化学工业出版社,2011:34-36.

(责任编辑 杨文青)

Simulation Analysis and Optimization of Die-Casting for Automobile Steering Valve Shell

DAI Bing, GONG Hao, KONG De-jia, ZHOU Zhi-ming

(College of Material Science and Engineering, Chongqing University of Technology,Chongqing 400054, China)

The topic of issue was aimed at the problem of many of the defects of shrinkage and surface porosity of automobile steering valve shell in practical casting production,which can result the low passing of the products of the valve body,so the filling and solidification process of the die-casting were numerically simulated by using the Anycasting software. According to the simulation results,the causes of the problem were analyzed and measures for improvement were put forward. By means of changing the feeding mode of the gating system and exhaust structures,at the same time setting up the additional cooling system in the mold,the simulation of improved scheme indicated that pores on the convex parts of binding sites disappeared, and islanding in thick wall area was significantly reduced. The improved process was verified by the actual production, the simulation results were in agreement with the production, and the yield of the product obviously increased.

steering valve shell; die-casting; simulation analysis; defect optimization

2016-08-12 基金项目:重庆市科委攻关项目(cstc2014yykfb60004) 作者简介:代兵(1971—),男,重庆人,副教授,主要从事材料精密塑性成形及模具技术、 非传统加工及模具数字化制造研究,E-mail:daibing@cqut.edu.cn。

代兵,龚豪,孔德佳,等.汽车转向器阀壳体压铸成形模拟分析与优化[J].重庆理工大学学报(自然科学),2016(11):29-35.

format:DAI Bing, GONG Hao, KONG De-jia, et al.Simulation Analysis and Optimization of Die-Casting for Automobile Steering Valve Shell[J].Journal of Chongqing University of Technology(Natural Science),2016(11):29-35.

10.3969/j.issn.1674-8425(z).2016.11.006

TG249.2

A

1674-8425(2016)11-0029-07