换能器大功率下温升规律初探

2021-10-13张明宇王艳张睿刘佳李凡

张明宇 王艳 张睿 刘佳 李凡

(上海船舶电子设备研究所,上海,201108)

现代水声发展中,水声设备呈现出向大功率、高稳定性、长时间使用的发展趋势[1]。在实际使用中,换能器的功率极限限制因素主要分为电极限、空化极限、热极限、应力极限等,在换能器的连续工作中,热极限往往率先出现。

在进行长时间大功率发射时,换能器存在一定损耗,因此电能无法全部转化为声能,其中,大部分损耗电能将会转化成热能。由于圆管换能器辐射面往往被导热性能较差的水密层所覆盖,且圆管换能器上不易针对地设置散热器件,所以热能无法及时散掉。因此大量的热能将随时间逐步累积,进而导致换能器温度升高,出现诸如换能器阻抗降低、通过电流增大、压电陶瓷退极化等现象[2],相关设备因此过载或损坏[3,4]。结合圆管换能器的结构特点,本文对圆管换能器大功率长脉冲下的温度分布特性进行仿真计算与测量监控,为研究圆管换能器较长时间下的工作特性提供一定参考。

1 圆管换能器的热仿真

有限元软件可以有效地计算压电陶瓷换能器的性能参数,模拟换能器的真实工作状态,解决应力分布、振动特性、热量分布等多类问题[5]。

换能器的发热性能主要受通过换能器两端的电流以及其自身阻抗性能的影响。当电流流经自阻抗一定的换能器时,换能器内部电阻会因电流的热效应而产生热能。

本文在设定换能器阻抗一定的前提下,使用有限元软件仿真圆管换能器在不同电流与不同外界环境条件下的内部温度分布情况。对尺寸为 Φ70 mm×Φ66 mm×25 mm,材料为PZT-4的径向极化压电陶瓷圆管换能器进行仿真。

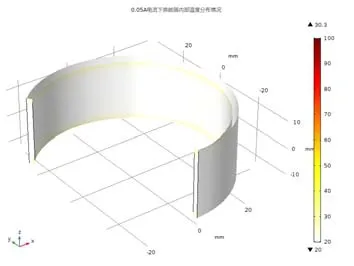

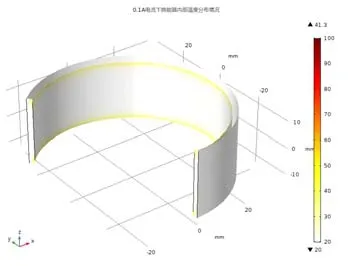

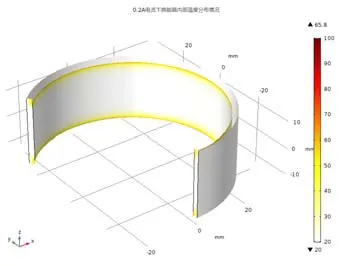

对换能器开展空气环境稳态仿真,假设换能器内壁接触空气腔,外壁接触自由场空气环境,空气环境恒定为 20 ℃,当通过圆管换能器两端的电流分别为0.05、0.1、0.2、0.3 A时,空气环境圆管换能器上的稳态温度分布情况如图1~4所示。

图1 0.05 A电流下圆管换能器温度分布情况

图2 0.1 A电流下圆管换能器温度分布情况

图3 0.2 A电流下圆管换能器温度分布情况

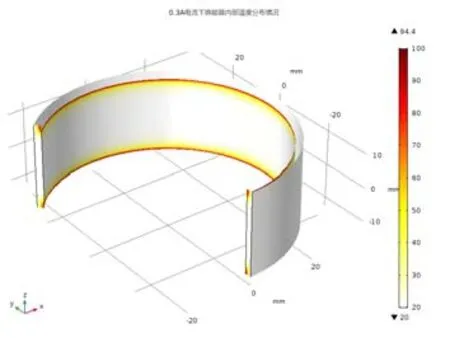

图4 0.3 A电流下圆管换能器温度分布情况

由仿真结果可知,在空气环境中,当通过换能器的电流为0.05 A时,圆管换能器上的最高温度约为30.3 ℃;当通过换能器的电流为0.1 A时,圆管换能器上的最高温度约为 41.3 ℃;当通过换能器的电流为0.2 A时,圆管换能器上的最高温度约为65.8 ℃;当通过换能器的电流为0.3 A时,圆管换能器上的最高温度约为94.4 ℃。

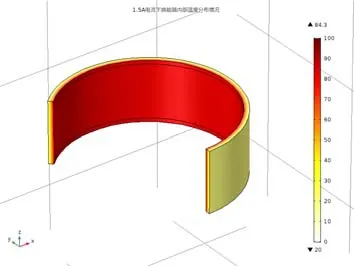

对换能器开展水环境稳态仿真,假设换能器内壁接触空气腔,外壁接触自由场水环境,空气环境恒定为 20 ℃,当通过圆管换能器两端的电流分别为0.25、0.5、1、1.5 A时,空气环境圆管换能器上的稳态温度分布情况如图5~8所示。

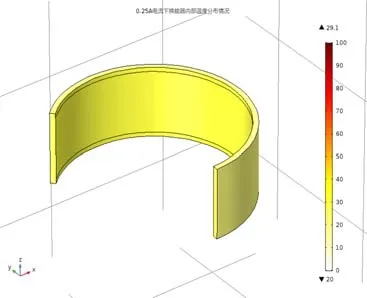

图5 0.25 A电流下圆管换能器温度分布情况

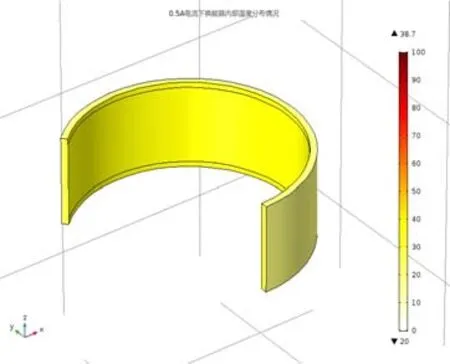

图6 0.5 A电流下圆管换能器温度分布情况

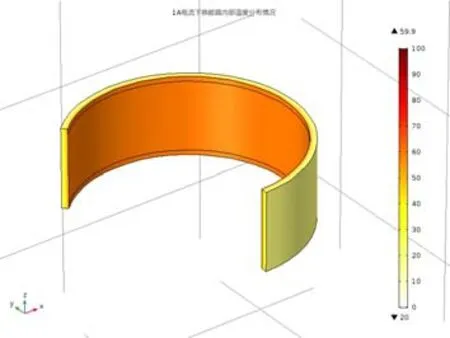

图7 1 A电流下圆管换能器温度分布情况

图8 1.5 A电流下圆管换能器温度分布情况

由仿真结果可知,在空气环境中,当通过换能器的电流为0.25 A时,圆管换能器上的最高温度约为29.1 ℃;当通过换能器的电流为0.5 A时,圆管换能器上的最高温度约为 38.7 ℃;当通过换能器的电流为 1 A时,圆管换能器上的最高温度约为59.9 ℃;当通过换能器的电流为1.5 A时,圆管换能器上的最高温度约为84.2 ℃。

仿真发现,通过圆管换能器的电流越大,换能器发热现象越明显,并且换能器的稳态平衡温度随通过换能器上电流的增大而升高。

有限元软件仿真可以在一定程度上计算换能器的发热情况。但是,换能器在实际使用中的发热情况往往更为复杂,水密层的导热性能也将对换能器温度特性分布产生极大影响,所以应开展更加深入的实验。

2 圆管换能器升温过程实验

换能器温度对水声设备的工作状态、工作精度等参数的评估有着非常重要的意义,所以及时精确地获得换能器的温度变化数据就成为了相关研究的基础性工作。当换能器的产热功率等于换能器的散热功率时,换能器温度将到达稳态状态,但是,当产热功率大于散热功率时,换能器温度将不断上升[6]。

在实验过程中,应使用较低的发射电压激励换能器,从而避免换能器应力极限对热极限产生影响。并且,使用两只径向极化圆管换能器进行对比实验,陶瓷圆管尺寸为Φ70 mm×Φ66 mm×25 mm,材料为PZT-4。将两只换能器记为1#和2#。

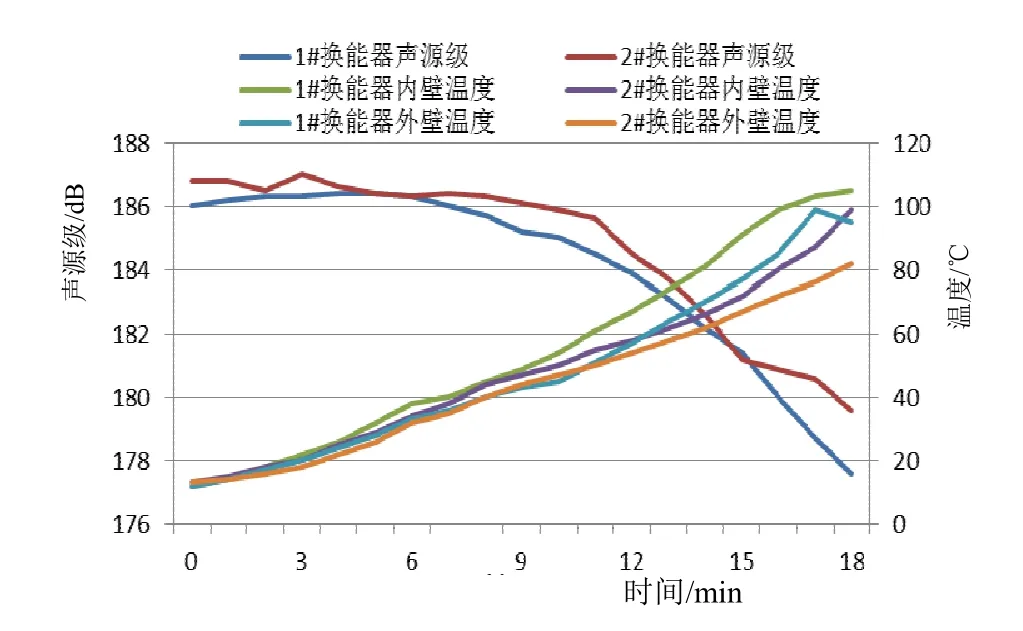

使用换能器进行连续波发射工作,信号频率为换能器发射响应最大时频率,即14.6 kHz。在测试中同时监控并记录换能器温度随时间的变化情况与此时的声源级大小。在实验中,使用两只圆管换能器进行连续波发射测试,在100~450 V的有效值电压施加下,换能器温度出现不同程度的升高。在500 V有效值电压的连续波测试下,换能器测试结果如图9所示。

图9 圆管换能器温度测试曲线

从对比实验结果可以发现:

(1)从测试开始至第 15 min,圆管换能器内壁温度上升至约80 ℃;

(2)同一时刻下,圆管换能器的内壁温度略高于外壁温度;

(3)继续进行测试,换能器温度将进一步上升,未达到热平衡状态。

从测试结果可以看出,换能器的温升特性受到换能器两端施加电压影响,并且温度上升现象对换能器的声学性能也存在一定影响,当换能器温度达到100℃时声源级将下降约6 dB。所以在设计中应对圆管换能器采取一定的散热措施,降低圆管换能器内部温度,延长换能器的稳定工作时间,使得水声对抗换能器保持较长时间的稳定工作。并且可以使用该温度测量方法对其他类型的换能器进行温度测试工作,得到换能器的稳定工作时间。同时,对换能器温升影响原因开展研究,有助于在实际应用中规避换能器温度特性带来的不良影响,保障换能器的正常使用。

3 温度对声源级影响原因分析

在换能器大功率、长脉冲使用时,压电陶瓷元件的温度特性将在一定程度上影响换能器声学特性[7]。压电陶瓷温度特性集中体现于线膨胀特性与温度影响特性。线膨胀特性即压电陶瓷在一定温度条件下所产生的形变特性。在本实验中,薄壁压电陶瓷圆管的线膨胀特性较弱,在环境温度升高后对换能器声学性能影响较小。温度对压电效应存在一定影响[6]。当温度升高后,压电陶瓷中部分高内能亚稳态电畴结构将会在一定时间内转变为低内能完全稳态电畴结构,进而导致内应力的减小,造成电性能下降,出现老化现象。同时,不同温度对压电陶瓷去极化作用的影响程度也不同。当温度升高后,电畴动能增大,电畴结构更加容易发生转化,陶瓷内部去极化现象愈发明显,换能器老化进程进一步加快,在换能器内部温度升高至换能元件居里温度后,换能元件的压电效应将会逐渐减弱,甚至消失。图 10为一种使用耐高温掺杂技术制作的压电陶瓷的压电常数 d33温度稳定性变化曲线,可以作为PZT-4压电陶瓷材料在高温条件下性能变化的部分佐证。

随着换能器内部热量的累积,换能器内部温度逐渐升高,导致换能器内压电陶瓷的电畴不断转化,d33不断减小,换能器的声源级与机械效率随之降低,产生的热量进一步增大,进而造成恶性循环,最后使得内部温度急剧升高。在换能器温度上升过程中,过高的温度也将在换能器上造成热应力聚集现象,热应力的聚集也导致换能器上的应力分布情况改变,影响了换能器的大功率发射工作。

另外,对实验过后的换能器进行解剖,可以发现,随着换能器温度的上升,包裹在圆管换能器外壁上的聚氨酯水密层出现了部分融化。因此高温条件对聚氨酯的融化效果也进一步地限制了换能器的声辐射能力,降低了换能器的发射声源级。

4 结束语

本文对圆管换能器在不同电流情况下的发热现象进行了仿真,并对圆管换能器在大功率长脉冲下的温升情况进行了测试与分析,对圆管换能器的设计与使用有一定的帮助。在今后的研究中,将对圆管换能器进行更加深入的仿真分析,进一步研究换能器的发热机理,进行相关实验,验证温度条件对换能器的电学特性的影响效果,并开展圆管换能器的散热技术研究,为换能器大功率、长脉冲的使用工作提供一定指导与帮助。