残余应力测试在转向架构架返修中的应用

2016-12-06方孝钟倪宝成董洪达

方孝钟,倪宝成,董洪达

(南车南京浦镇车辆有限公司转向架设计部,江苏南京210031)

残余应力测试在转向架构架返修中的应用

方孝钟,倪宝成,董洪达

(南车南京浦镇车辆有限公司转向架设计部,江苏南京210031)

采用X射线法对转向架构架焊接部件返修位置与未进行返修位置进行残余应力状态的测试,分析比较两处位置残余应力应力状态,从残余应力的角度评价返修后产品使用的可行性。

构架;返修;X射线;残余应力

0 前言

转向架构架作为轨道车辆的关键承载部件,关系车辆的行驶安全。目前主流的转向架构架采用焊接结构,因此对焊接结构及焊缝质量有很高的要求。焊接构架在生产过程中不可避免地会造成返修,对返修后产品的使用性能一直没有一个明确的判断标准,往往通过个人的经验来判断,在产品使用过程中存在很大的风险。返修后存在的残余应力在一定条件下可影响结构的疲劳强度[1]。通过测量返修后产品的表面残余应力的应力分布状态,能够得到一个直观的认识,从而判断返修后的产品对使用性能的影响,减少不必要的风险和损失。

在某型构架部件焊接生产过程中出现制动吊座组装错位的问题。为了能够直观认识返修后的产品状态,对返修后的部件进行表面残余应力的测试,并与未返修部件在相同位置的残余应力的分布状态进行比较,从残余应力的角度来评价返修后产品的使用可靠性,为决策提供依据,减少经济损失。

1 测试方法

在现有的残余应力测量方法中,按照其对被测构件的损伤程度可分为有损和无损两大类。破坏性的方法有取条法、切槽法、剥层法、钻孔法、盲孔法等,都属于应力释放的范畴。非破坏性的方法有激光干涉法、云纹分析法、X射线衍射法、中子衍射法、磁性发射法和超声波法等[2]。几种常见的无损测量方法分别都有其各自的优缺点。X射线检测是目前最为成熟而且应用范围也最为广泛的测量结构表面残余应力方法。由计算机控制专用应力仪配备各种专用软件,能进行衍射线强度修正、峰值定位及应力计算等多种工作,使测试过程变得简便、快捷[3]。本次测量采用X射线检测法。

1.1试验设备

试验采用加拿大Proto公司生产的i-XRD便携式残余应力测量仪,如图1所示。电解抛光设备采用郑州机械研究所生产的DJP-Ⅱ型电解抛光机,如图2所示。

图1 i-XRD残余应力测量仪

图2 DJP-Ⅱ型电解抛光机

1.1测试过程

对返修后的部件表面采用200#~800#的砂纸先进行打磨;采用DJP-Ⅱ型电解抛光机抛光母材表面,抛光溶液为饱和NaCl溶液,抛光电压10~20 V,抛光电流3~10A;使用丙酮或酒精清洗母材表面;采用i-XRD进行测试。

试验参数的采集:测量时保证射线的发射头与测试点切面垂直;测试前须自动或者手动对焦;测试仪β摆动平面与测量应力方向平行。

试验数据的修正处理:对于单点测试数据,采用椭圆非线性拟合方式。当拟合误差率小于±30 MPa时认为数据可信;当拟合误差大于±30 MPa时,对测试的个别离散度较大的β角数据进行删除,使拟合误差值小于±20 MPa;当删除点数大于3个时,认为测试数据不可信,并对该点进行补测。对于线状多点测试数据,将进行非线性拟合,验证其测试数据的可信度。当各数据非线性拟合方差大于等于0.85时,认为测试数据可信;当各数据非线性拟合方差小于0.85时,对离散度较大的测试点进行补测。

此次残余应力测试参照的标准为:(1)欧盟残余应力测试标准EN 15305-2008:Non-destructive Testing:Test Method for Residual Stress Analysis by X-ray Diffraction;(2)GB 7704-87 X射线应力测定方法;(3)ASTME 915-2010 Standard test method for verifying the alignment of X-ray diffraction instrumentation for residual stress measurement。

1.2测试位置

本次返修部件母材为JIS G3114-2008标准SMA 490BW耐候钢,板材与钢管拼焊结构,SMA 490BW耐候钢基本化学成分如表1所示,力学性能如表2所示。

表1 SMA490BW耐候钢化学成分%

表2 SMA490BW耐候钢基本力学性能

将返修的部件编为1#部件,未进行返修的部件编为2#部件。测试具体位置如图3所示,测试点分布位置如图4所示。

2 测试结果分析

2.1测试数据

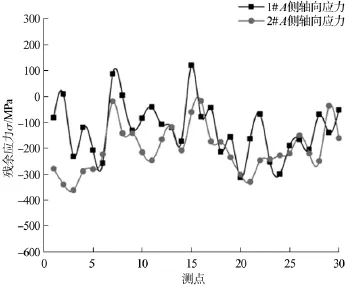

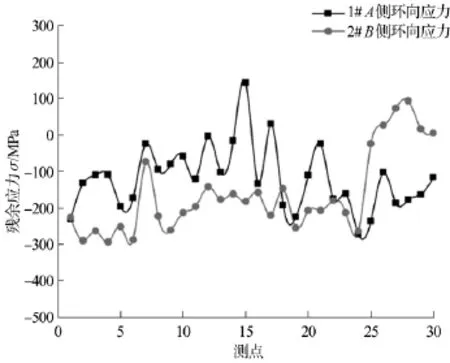

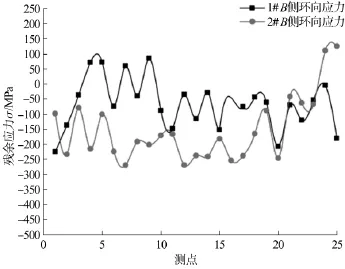

1#部件和2#部件A侧各测点轴向应力分布曲线对比如图5所示,1#部件和2#部件A侧各测点环向应力分布曲线对比如图6所示。1#部件和2#部件B侧各测点轴向应力分布曲线对比如图7所示,1#部件和2#部件B侧各测点环向应力分布曲线对比如图8所示。

2.2测试数据分析

由图5、图6可知,无论是1#还是2#部件,A侧测试区域的表面残余应力无论是轴向还是环向绝大部分为压应力,少数为拉应力。应力分布于-370~150 MPa,压应力主要分布于-100~-250 MPa,说明表面应力分布不均匀。在60个测试点,120个测试数据中只有11个为拉应力,1#部件最大拉应力值为143.44 MPa(15号测点环向应力),2#部件最大拉应力值为93.94 MPa(28号测点环向应力),远小于表2中JIS规定的该材料最小屈服强度355 MPa。2#部件的26~30号测点环向应力均为拉应力,且26~29号测点都在焊缝上。1#部件压应力最大值为313.84 MPa(绝对值,20号测点轴向应力),略小于2#部件压应力最大值362.01 MPa(绝对值,3号测点轴向应力)。

图3 试验部件测试位置

由图7、图8可知,B侧测试区域的表面残余应力无论是轴向还是环向也绝大部分为压应力,少数部分为拉应力。应力分布于-350~270 MPa,压应力主要分布于-100~-250 MPa,与A侧相似,表面应力分布也不均匀。1#部件最大拉应力值为263.65MPa(9号测点轴向应力),2#部件最大拉应力值为125.68 MPa(25号测点环向应力),但小于表2中JIS标准规定的该转向架材料的最小抗拉强度490MPa,两个测点均在焊缝上。同时1#部件最大压应力值为348.60 MPa(绝对值,16号测点轴向应力),2#部件最大压应力值为336.70MPa(绝对值,19号测点轴向应力),两者与A侧最大压应力值接近。

图4 测试点位置分布示意

图5 A侧轴向应力分布曲线对比

由图5~图8可知,在坐标图上2#部件A、B侧轴向和环向应力分布曲线均低于1#部件的应力分布曲线,也就是说压应力值(以绝对值而言)更大,而且整体分布更为均匀。但由于1#部件所测区域基本为压应力,拉应力值也不大,返修后产品后工序还要进行喷砂及退火处理,这将消除部分残余应力,由此可知从残余应力角度来讲返修后的部件并不影响其使用性能。

图6 A侧环向应力分布曲线对比

图7 B侧轴向应力分布曲线对比

图8 B侧环向应力分布曲线对比

3 结论

(1)1#部件表面残余应力分布不均匀,基本为压应力,主要分布于-100~-250MPa,少数为拉应力,最大拉应力值为143.44 MPa,小于日标规定的最小屈服极限。

(2)2#部件表面残余应力分布不均匀,基本为压应力,主要分布在主要分布于-100~-250 MPa,少数为拉应力,最大拉应力值为263.65 MPa,小于母材JIS规定最小抗拉强度。

(3)2#部件比1#部件表面残余应力分布更为均匀,应力曲线在坐标图中更低(压应力绝对值更大),由于1#部件所测区域基本为压应力,拉应力值也不大。

(4)从残余应力角度来讲,返修的部件并不影响其使用性能。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

[2]蒋刚,谭明华,王伟明.残余应力测量方法的研究现状[J].机床与液压,2007,35(6):213-216,220.

[3]陈玉安,周上祺.残余应力X射线测定方法的研究现状[J].无损检测,2001,23(1):19-22.

Application of residual stress testing on bogie frame repair

FANG Xiaozhong,NI Baocheng,DONG Hongda

(Bogie Design Department,CSR Nanjing Puzhen Co.,Ltd.,Nanjing 210031,China)

In this paper,using the X ray method of residual stress test in the bogie frame welding products repair position,analyze and compare with the same position in the qualified product.Evaluate the reliability of using the repaired products in the residual stress way.

frame;repair;X Ray;residual stress

TG404

A

1001-2303(2016)04-0027-04

10.7512/j.issn.1001-2303.2016.04.06

2015-04-27

方孝钟(1983—),男,浙江义乌人,硕士,主要从事转向架构架工艺的研究工作。