金属爆炸焊的研究现状及发展趋势

2016-12-06韩小敏王少刚

韩小敏,王少刚,黄 燕

(南京航空航天大学材料科学与技术学院,江苏南京210016)

金属爆炸焊的研究现状及发展趋势

韩小敏,王少刚,黄燕

(南京航空航天大学材料科学与技术学院,江苏南京210016)

介绍金属爆炸焊接技术的基本原理及发展历程,综述近年来国内外爆炸焊接技术在异种金属连接以及数值模拟等方面的研究进展,并展望爆炸焊接技术的未来研究发展动向。

爆炸焊接;研究现状;发展动向

0 前言

爆炸焊接亦称爆炸复合,它是利用炸药产生的能量,使被焊金属面发生高速倾斜碰撞,在表面形成具有塑性变形、熔化、扩散以及波形特征的薄层过渡区,从而使金属之间形成牢固结合的工艺过程。爆炸焊接是在1944年由美国的L.R.Carl提出,1957年,美国的Phillipchuk利用爆炸焊接技术成功实现了钢-铝之间的连接,人们逐渐认识到了爆炸焊接技术的潜在实用性。此后,美国、日本、英国、德国、前苏联等国技术人员相继开展了大量的理论和试验研究,使爆炸焊接技术日趋走向成熟。20世纪60年代末,我国大连造船厂的陈火金等人采用爆炸焊接方法成功制备出第一块爆炸复合板,到20世纪80年代,有关爆炸焊接技术的理论研究和工程应用在国内得到了快速发展,目前已广泛应用于石油化工、压力容器、船舶制造、航空航天及核工业等领域[1-2]。

1 爆炸焊接的原理及过程

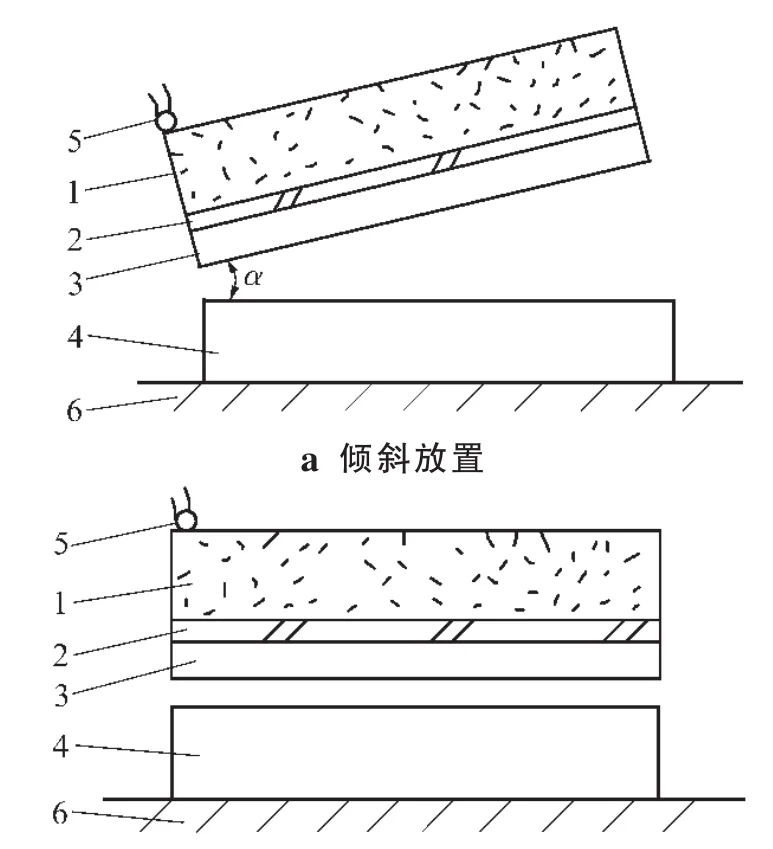

爆炸焊接是一个以炸药为能源的动态焊接过程,金属爆炸焊接装置示意如图1所示[1],通常可分为倾斜安装和平行安装两种方式。当置于复板上的炸药被雷管引爆后,在炸药推动下复板将以一定角度高速与基板相互碰撞。由于撞击压力大大超过金属的动态屈服极限,因而在碰撞区产生急剧的塑性变形,同时释放出大量的热。此时碰撞点处金属的物理性质类似于流体,在金属板内表面将形成两股运动相反的金属射流。一股是在碰撞点前的自由射流,此射流向未结合的空间高速喷出,冲刷金属内表面的表面膜起清洁表面的作用,为两种金属的结合提供了条件;另一股是在碰撞点之后的凸角射流,被凝固在两金属板之间,从而使基复板金属形成牢固的冶金结合。

2 爆炸焊接技术的试验研究

爆炸焊接技术因可以直接对同种或异种材料进行焊接而被广泛应用于工业生产中,到目前为止,采用爆炸焊接已经成功实现了许多物理和化学性能相同、相近及相差悬殊的材料之间的复合。爆炸焊接的最大用途是生产金属复合材料,随着研究工作的不断深入和实际生产的需要,利用爆炸焊接制造的产品也不断涌现[2]。近年来,随着科学技术的发展及爆炸焊接理论的进一步完善,国内外在异种金属爆炸焊接的试验研究方面也不断取得新的进展,涉及的爆炸金属组合包括钛-钢、铜-钢、铝-钢、铝-铜、钛-镁、镁-铝等,复合板的层数也从两层、三层,逐步发展到多层的蜂窝结构,其面积可达十几到几十平方米。

1—炸药;2—缓冲层;3—复板;4—基板;5—雷管;6—基础b平行放置图1 爆炸焊接装置示意

2.1钛-钢的爆炸焊接

钛具有密度小、比强度高、耐腐蚀性和高低温性能好等优异的综合性能,是航空航天及海洋化工等领域中重要的结构材料。为了节约钛资源和降低生产成本,对钛-钢复合材料的需求应运而生。采用钛-钢复合材料制备的设备其内层钛耐腐蚀,外层钢具有高强度、良好的抗疲劳和耐压性,是现代化学工业和压力容器中不可缺少的结构材料。由于钛与钢之间在高温时会生成多种金属间化合物,因此难以采用常规的熔化焊方法进行焊接。N.V.Rao等[3]采用平行放置法对厚4 mm的纯钛与厚28 mm的低合金高强度钢进行爆炸焊接,并研究其界面微观结构和力学性能。结果表明,其界面呈波状结合,在靠近钢侧界面的组织沿碰撞方向被拉长,且越靠近界面处晶粒越细小。在界面的波峰处存在着少量的熔化层,其成分介于钛与低合金高强度钢之间。在界面处不可避免地存在着一些TiFe2和TiNi2等中间相。对界面处进行元素含量分析显示,界面处存在明显的扩散层,其厚度约为5 μm。力学性能测试表明,结合界面处的硬度最高,且随着与界面距离的增大而减小,这主要是由于界面处产生剧烈的碰撞而引起的硬化效应所造成的。

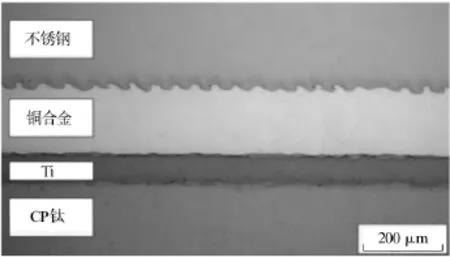

对金属进行热处理能够改善其显微组织及力学性能。M.Yadegari等人[4]研究了热处理对Ti-304L界面微观结构和结合强度的影响。以爆炸速度3500m/s的炸药为能源,基复板间距为4.5mm,对Ti-304L复合板进行爆炸焊接。由于钛在高温时易氧化,故在氩气保护下对复合板进行热处理,分别在700℃、800℃、900℃保温1 h,然后随炉冷却,升温速率0.2℃/s,冷却速度0.1℃/s。结果表明,在700℃时,界面处有σ相和FeTi2相生成,随着温度的升高,在界面处还生成其他金属间化合物相,如λ、FeTi、NiTi、NiTi2等,温度越高,形成的脆性带越宽。复合板的剪切强度随温度升高而降低,且都低于初始试样,这是由于界面处脆性相的生成所致。I.N.Maliutina等[5]人的研究表明,添加中间层(青铜-钽)可有效避免钛-不锈钢复合板界面处因金属间化合物形成而引起的开裂(见图2),其极限强度可大大提高,达1 000 MPa。

图2 添加青铜-钽中间层的钛-不锈钢爆炸复合板结合界面

2.2铜-钢的爆炸焊接

铜及其合金具有良好的导电性和导热性、耐腐蚀性等,广泛应用于电气、电子、化工和交通等领域。由于铜资源有限,价格相对昂贵,在一些大型设备或构件中使用单一的铜合金,导致产品的成本高或者结构设计不合理,铜-钢复合板在工业生产中的应用,既可满足结构的使用性能要求,又能大大降低生产成本。Maliutina I N等[6]研究了青铜-不锈钢爆炸复合板(不锈钢厚度200 μm)在不同温度下界面相变的机理。采用爆炸复合制得青铜-不锈钢复合板,在空气中分别采用500℃、600℃、700℃和800℃保温1 h的工艺进行热处理。结果表明,复合板具有明显的波状结合界面,波长为11.04 μm,在界面处存在约800 nm的扩散层。当热处理温度达到600℃时,靠近界面的青铜侧发生再结晶形成直径6μm的等轴晶粒;当温度达到700℃时,晶粒直径长大到30 μm,800℃时晶粒粗化达117 μm。在800℃时,由于Fe和Cu的扩散系数不同,导致形成了混合区空洞。在整个热处理过程中,不锈钢侧的组织并没有发生明显变化,这是由于加热温度未达到其再结晶温度。

在时效处理过程中,固溶体中细小弥散相的析出可以使材料的强度显著提高,因此时效处理是许多有色金属热处理强化的重要途径。G.S.Zhang等人[7]研究了时效处理对铍青铜-碳钢复合板力学性能的影响。为了提高爆炸焊接时铍青铜的塑性,焊前先对其进行780℃的固溶处理,待爆炸焊接后,分别进行300℃、310℃、320℃、330℃和340℃时效2 h、3 h、3.5 h、4 h。复合板力学性能测试表明,在320℃时效3h硬度达到最大值35.8 HRC,在该时效工艺条件下,复合板的剪切强度变化不明显,但其结合强度显著降低。在时效处理前复合板具有良好的内外弯曲性能,时效处理后其内弯曲性能变化不明显,但外弯曲性能显著降低。

2.3铝-钢的爆炸焊接

铝-钢复合材料有效地结合了钢的高强度与铝优良的抗大气腐蚀性能,同时保证良好的深冲性能,在航空航天、机械、化工、医疗、食品等许多领域中得到广泛应用。W.Deng等人[8]研究了铝-不锈钢爆炸复合管的界面结构,并从复合管的爆炸工艺及爆炸加载过程进行分析。采用内爆法制得复合管(内外管间距1 mm),发现爆炸后外管的直径并没有变化,在界面处存在着少量的熔化层,其厚度随着爆炸方向减小。界面呈微小的波状结合,但没有明显的周期性,界面波长和波峰从起始端到末端均是先增大然后减小。这是由于在爆炸焊接过程中,内管的外径在爆炸载荷作用下扩张至外管的内径从而实现爆炸复合。在此过程中消耗了一部分炸药的能量,使得内外管碰撞时的能量减少,导致界面波不呈明显的周期性。由于管件爆炸焊接时相对封闭的环境导致高压爆炸产物不易消散,与材料长时间作用,易导致形成平直状的界面。随着爆炸载荷的逐渐增大以及末端边界效应的影响,使界面波长及波峰呈先增大后减小的趋势。

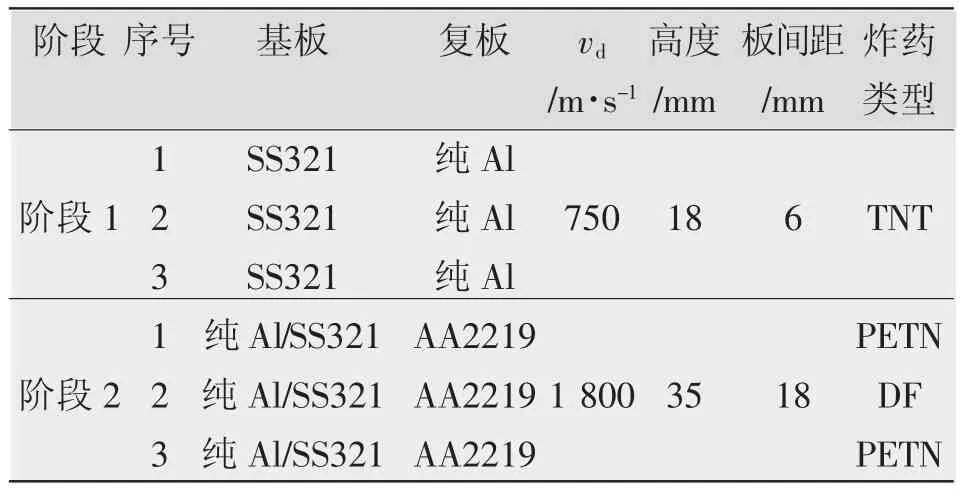

在爆炸焊接过程中,合理选择工艺参数是实现高质量焊接的首要条件。P.Muneshwar等人[9]研究了不同工艺对铝-不锈钢复合板爆炸焊接质量的影响。采用纯铝作为中间过渡层以减少界面处金属间化合物的形成。首先利用爆炸焊接制得纯铝-不锈钢板,然后再与AA2219进行爆炸复合,爆炸焊接工艺参数如表1所示。结果表明,在该工艺条件下,薄板的焊合率约为70%,在未焊合区,纯铝与AA2219界面处存在着微小的空洞,而与不锈钢的界面处则不存在这些缺陷。对焊合良好的区域进行剪切试验,其强度与纯铝的相近为84.1 MPa,且所有断裂均发生纯铝与不锈钢的界面处。对厚板采用不同种类的炸药进行焊接,其中3号试板的中心区域连接质量相对较好,焊合区的剪切强度可达90MPa,在纯铝与AA2219处发生断裂,而拉伸断裂则发生在不锈钢界面处。

表1 铝-不锈钢复合板的爆炸焊接参数[9]

2.4铝-铜的爆炸焊接

铝和铜的导电性能良好,从经济角度出发,电力工业中在许多情况下可以用铝来代替铜。以铝代铜是电力工业中的一项重要技术措施,因此铜-铝的过渡连接是推广使用铝导线,节约铜导线的重要课题。采用爆炸焊接技术制备铝-铜过渡接头,不仅设备及工艺简单,且性能优良[2]。M.Acarer[10]利用爆炸焊接技术制备铝-铜过渡接头,并测试分析其导电性能、电化学腐蚀性能及力学性能。通常,进行异种金属爆炸焊接时,在界面处难以避免金属间化合物的形成。研究结果显示,获得的铝-铜过渡接头形成了少量的金属间化合物CuAl2,但其对力学性能并没有产生明显影响。虽然金属间化合物的形成可能导致过渡接头的电阻率升高和导电率降低,但由于其含量较少,并没有明显影响。测得铝-铜接头的电阻率和电导率分别为24.1 Ω/cm和0.416 ms/cm,介于铜和铝之间。还测定了Al-Cu过渡接头的极化曲线,并分析了电化学腐蚀后的形貌。

2.5钛-镁、镁-铝的爆炸焊接

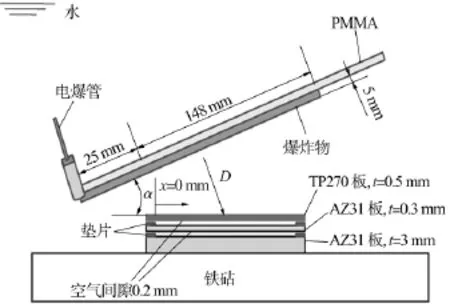

镁合金是最轻的金属结构材料,具有密度低和良好的力学性能,广泛应用于汽车、电子等工业领域。但是由于其耐蚀性能较差,在很大程度上限制了其在工业生产中的应用。如果能在其表面涂覆一层耐蚀性较好的钛或铝合金,则可以综合两种不同材料的性能优势,大大提高其耐蚀性能,扩大镁合金的应用范围。钛合金和镁合金的熔点和热膨胀系数等物理性能相差较大,采用普通的焊接方法难以实现两者之间的有效连接。文献[11-12]采用水下爆炸焊接技术成功实现了钛-镁(TP270-AZ31)的连接,其爆炸焊接装置示意如图3所示。研究了不同焊接参数下添加中间层(AZ31薄板)和无中间层对钛-镁爆炸焊接界面的影响。结果表明,采用添加镁中间层进行爆炸焊接,可以得到平直或轻微波动的界面。由于中间层可减少碰撞时的动能损失,减小热效应的影响,从而显著减少熔化层形成,可实现钛-镁之间的有效连接。进一步研究表明,界面的结合形态与倾斜角α、距离D及中间层的添加有关,复合板的显微硬度分别沿界面两侧减小。

N.Zhang等人[13]利用爆炸焊接技术制备AZ31BAA6061复合板,分析不同退火工艺对其界面组织和性能的影响。结果表明,镁-铝复合板之间结合良好。随着退火温度的升高,复合板的拉伸强度不断提高,当温度升高到某一数值时,其拉伸强度会突然降低,但其延伸率并没有发生突变。产生这种现象的原因是:退火温度过高时界面处金属间化合物的生成所致。分析显示,当退火温度超过250℃时,在界面处有Al3Mg2和Al12Mg17生成。

图3 钛-镁水下爆炸焊接装置示意

2.6其他结构的爆炸焊接

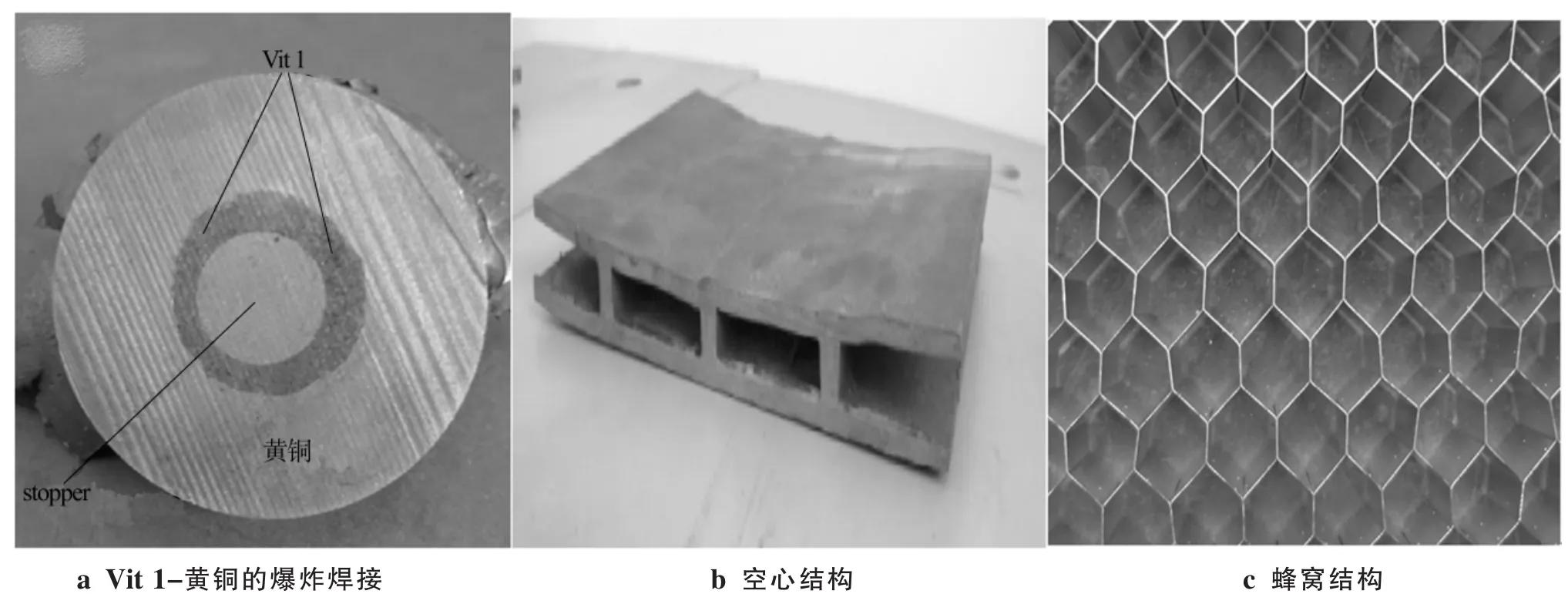

近年来,爆炸焊接技术的应用范围不断扩大,爆炸焊接不仅可以实现物理和化学性能相差较大的金属连接,还能实现金属与非金属之间的连接,理论上讲只要具有一定韧性的材料都可以进行爆炸焊接。文献[14-16]利用爆炸焊接技术实现了钨-铜、铌-镍和铜-钽等的连接并达到了预期效果。M.Q. Jiang[17]等人成功实现了金属玻璃(Vit 1)与黄铜之间的爆炸连接(见图4a),进一步扩大了金属玻璃的应用。随着人们对爆炸焊接技术研究的不断深入,爆炸复合材料的结构也从原先简单的板、管、棒之间的结合发展到更复杂的结构形状,最近有研究人员采用爆炸焊接技术制备出了空心结构及蜂窝结构等[18-19],如图4b、图4c所示。

图4 利用爆炸焊接技术制备的复合结构

3 爆炸焊接的数值模拟

由于爆炸焊接过程的瞬时性及危险性,因此直接对其进行研究有一定难度,采用计算机数值模拟可以方便地了解爆炸焊接过程,优化焊接参数,对于提高焊接质量具有重要意义。近年来,随着计算机技术的快速发展,国内外研究人员对爆炸焊接数值模拟进行了大量研究,进一步促进了爆炸焊接技术的应用和发展。

X.J.Li等人[20]利用光滑粒子流体动力学法(SPH法)研究了波状界面形成的机制,认为爆炸焊接是一种集压力焊、熔化焊和扩散焊于一体的焊接新技术。后来X.Wang等人[21]在AUTODYN软件的基础上,运用SPH法得到了爆炸焊在大部分情况下属于固相焊的结论,在模拟过程中成功获得了射流及界面波,射流的产生主要取决于材料的密度及硬度等。A.Moarrefzadeh[22]采用ANSYS软件模拟爆炸焊接过程也得到了类似的结论。近年来,随着科技的进步,水下爆炸焊接也得到了快速发展和应用。水下爆炸焊接时,Gurney方程和Aziz方程不能准确描述复板的飞行速度及加速过程,为此W.Sun等人[23]利用ANSYS/LS-DYNA研究了水下冲击波及复板的变形过程,得到复板的飞行速度及压力分布图,可为后期的研究提供参考。Zhang A等人[24]将SPH法和BEM相结合,模拟水下爆炸焊接的整个过程,各阶段的计算结果都与实验结果相吻合。S.Saravanan等人[25]采用有限元法研究铝-钢爆炸焊接过程中的碰撞特征,结果表明,在碰撞点处具有更高的压力及较低的温度。

文献[26]从应力场、温度场等角度出发,模拟双层复合板的爆炸焊接,并分析射流及界面,认为碰撞角是影响界面波形成的关键参数,界面处的高温有利于射流和界面波的形成。界面波不仅是爆炸焊接的主要特征,也是爆炸焊接成功的主要标志。S.K.Godunov[27]等人在Maxwell弛豫模型的基础上,模拟界面波的形成和发展,结果与实验相一致,同时证明了波状界面的形成与碰撞点附近处于高压状态下的介质的自振动有关。此外,还有研究人员模拟分析了不同基础对铝-镁爆炸焊接的影响,结果表明,钢质基础更有利于其爆炸焊接。

4 结论

爆炸焊接技术因具有许多优异的性能而受到广泛关注,其应用范围从开始时同种或异种材料的焊接逐渐发展成为集材料表面处理和快速结晶于一体的新型加工工艺。依据目前的研究进展,不难看出爆炸焊接技术的理论研究还相对滞后,与其应用拓展不相协调,有关爆炸焊接的数值模拟研究也不够系统和全面。此外,对爆炸复合材料的后续加工工艺研究也是该领域的重要研究课题之一。今后应当将计算机技术与爆炸焊接技术相结合,深入研究爆炸载荷作用下材料的动力学行为以及焊接机理等。同时,爆炸复合材料的形状尺寸不只是局限于板材、管材等之间的简单复合,应充分发挥爆炸焊接技术在多层复合及异种金属焊接中的优势。此外,预计水下爆炸焊接也将成为未来研究的热点之一。随着爆炸焊接技术的快速发展及其应用领域的不断扩大,有关爆炸焊接中的环境保护及自动化程度提高也值得进一步研究,其应用范围将越来越广。

[1]王耀华.金属板材爆炸焊接研究与实践[M].北京:国防工业出版社,2007.

[2]郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2002.

[3]Rao N V,Reddy G M,Nagarjuna S.Structure and properties of explosive clad HSLA steel with titanium[J].Transactions of the Indian Institute of Metals,2014,67(1):67-77.

[4]YadegariM,EbrahimiAR,KaramiA.Effectof heat treatment on interface microstructure and bond strength in explosively welded Ti/304L stainless steel clad[J].Materials Science and Technology,2013,29(1):69-75.

[5]Maliutina I N,Bataev A A,Bataev I A,et al.Explosive welding of titaniumwithstainlesssteelusing bronze-Tantalumas interlayer[C].Strategic Technology(IFOST),9th International Forum on IEEE,2014:436-439.

[6]Maliutina I N,Mali V I,Skorokhod K A,et al.Effect of Heat-Treatm ent on the Interface Microstructure of Explosively WeldedStainless Steel-Bronze Composite[J].Applied Mechanics and Materials,2015(698):495-500.

[7]Zhang GS,HouSZ,WeiSZ,etal.Effectsof Aging Treatment on Performance of Explosive Welded Beryllium-Bronze/ Carbon-Steel Composite Plate[J].Applied Mechanics and Materials,2012(117):862-865.

[8]Deng W,Lu M,Tian X,etal..Experimental and Interfacial Waveform investigation on Aluminum/Stainless Steel Composite TubebyExplosiveWelding[J].Advances in Mechanical Engineering and its Applications,2013,3(2):304-308.

[9]Muneshwar P,Singh S K,Kumar K N,et al.Metallurgical Studies on Explosive Welded Aluminium Alloy-StainlessSteel Bimetallic Plates[C].Materials Science Forum,2012(710):644-649.

[10]Acarer M.Electrical,Corrosion,Mechanical Properties of Aluminum-CopperJointsProduced by Explosive Welding[J].Journal of Materials Engineering and Performance,2012,21(11):2375-2379.

[11]Habib M A,Ruan L Q,Kimura R,et al.Cladding of titanium and magnesium alloy by explosive welding using underwater shockwave technique and effect on interface[C].Materials Science Forum,2014(767):160-165.

[12]Habib M A,Keno H,Uchida R,etal.Cladding of titanium and magnesium alloy plates using energy-controlled underwater three layer explosive welding[J].Journal of Materials Processing Technology,2015,217(2):310-316.

[13]Zhang N,Wang W,Cao X,etal.The effect of annealing on the interface microstructure and mechanical characteristics of AZ31B/AA6061 compositeplatesfabricated by explosive welding[J].Materials and Design,2015(65):1100-1109.

[14]Sun C,Wang S,Guo W,etal.Bonding Interface of W-CuCrZr Explosively Welded Composite Plates for Plasma Facing Components[J].JournalofMaterials Science and Technology,2014,30(12):1230-1234.

[15]Mastanaiah P,Reddy G M,Prasad K S,et al.Aninvestigation on microstructures and mechanical properties of explosive cladded C103 niobium alloy over C263 nimonic alloy[J].Journal of Materials Processing Technology,2014,214(11):2316-2324.

[16]Greenberg B A,Ivanov M A,Rybin V V,et al.The problem of intermixingofmetalspossessingno mutual solubility upon explosionwelding(Cu-Ta,Fe-Ag,Al-Ta)[J].MaterialsCharacterization,2013(75):51-62.

[17]Jiang MQ,HuangBM,JiangZJ,etal.Joiningofbulkmetallic glass to brass by thick-walled cylinder explosion[J].Scripta Materialia,2015(97):17-20.

[18]Duan M,Wei L,Hong J,et al.Experimental study on hollow structural component by explosive welding[J].Fusion Engineering and Design,2014,89(12):3009-3015.

[19]Miao G,MaH,ShenZ,etal.Research on honeycomb structure explosives and double sided explosive cladding[J].Materials and Design,2014(63):538-543.

[20]Li X J,Mo F,Wang X H,et al.Numerical study on mechanism of explosive welding[J].Science and Technology of Welding and Joining,2012,17(1):36-41.

[21]Wang X,ZhengY,LiuH,etal.Numerical study of the mechanism of explosive/impact welding using Smoothed Particle Hydrodynamics method[J].Materials and Design,2012(35):210-219.

[22]MoarrefzadehA.Finite-element simulationofexplosiveweldingprocess by ansys software and UT process[J].Journal of Applied Science Research,2014,10(5):523-527.

[23]Sun W,LiXJ,Hokamoto K.Numerical Simulation of Underwater ExplosiveWeldingProcess[C].MaterialsScienceForum,2014(767):120-125.

[24]Zhang A,Yang W S,Huang C,et al.Numerical simulation of column charge underwater explosion based on SPH and BEM combination[J].Computers&Fluids,2013(71):169-178.

[25]Saravanan S,Raghukandan K.Estimation of collision parameters in dissimilar explosive cladding:Analytical and numericalapproach[C].Advances in Engineering,Scienceand Management(ICAESM),InternationalConferenceonIEEE,2012:146-149.

[26]Wang XX,WangJX,HeY.Research of ExplosiveWelding:Numerical Simulation and Analysis[J].Advanced Materials Research,2013(668):560-564.

[27]Godunov S K,Kiselev S P,Kulikov I M,et al.Numerical and experimental simulation of wave formation during explosion welding[C].Proceedings of the Steklov Institute of Mathematics,2013,281(1):12-26.

Research progress and development trend of metal explosive welding

HAN Xiaomin,WANG Shaogang,HUANG Yan

(College of Material Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

The basic principle and development of metal explosive welding are introduced briefly in this paper.The research progress of explosive welding is systematically summarized in the bonding of dissimilar metals and numerical simulation both domestic and abroad in recent years.And makes expectation of the development trend of explosive welding in the future.

explosive welding;research progress;development trend

TG456.6

C

1001-2303(2016)04-0112-06

10.7512/j.issn.1001-2303.2016.04.24

2015-03-02

江苏高校优势学科建设工程资助项目

韩小敏(1990—),男,江苏兴化人,在读硕士,主要从事异种金属的焊接工艺研究。