0Cr15Ni25Ti2Al堆焊层热疲劳性能

2016-12-06刘婧雯包晔峰蒋永锋

刘婧雯,包晔峰,张 舵,杨 可,蒋永锋

(河海大学,江苏常州213022)

0Cr15Ni25Ti2Al堆焊层热疲劳性能

刘婧雯,包晔峰,张舵,杨可,蒋永锋

(河海大学,江苏常州213022)

采用激光重熔工艺处理0Cr15Ni25Ti2Al堆焊层表面,研究不同激光重熔工艺参数对堆焊层的显微组织和热疲劳性能的影响。结果表明:经过激光重熔处理后,堆焊层表面的晶粒得到明显细化并产生固溶强化作用。相比于原始堆焊层,经过400次热循环后,选用较小的激光功率进行激光重熔处理后的表面,其热疲劳裂纹的萌生周期较长,裂纹在传播过程中具有较小的增长速率。选用较大的激光功率进行激光重熔处理后,其裂纹萌生周期较短,但裂纹的增长速率依然小于原始堆焊层。观察1 000次热循环后,不同激光参数处理后表面裂纹形貌,可知出现上述现象主要是由于经过激光重熔处理后,堆焊层表面组织产生细晶强化、固溶强化以及沉淀强化而引起的。

热疲劳;奥氏体耐热钢;激光表面重熔

0 前言

连铸连轧工艺能耗低、生产效率高,在铝板材生产中广泛应用。轧辊是铝连铸连轧机的关键零部件,其质量的优劣直接影响铝板材的质量,同时轧辊是易耗品,其使用寿命关系到连铸连机的维修保养周期。轧辊的工况非常严酷,熔融态的铝液直接与轧辊表面接触,轧辊表面温度瞬时可达600℃以上,轧辊芯部通冷却水,吸收表面热量,使铝液迅速凝固。在这种快速加热和冷却过程中,轧辊表面受到很大的热冲击,产生较大的循环热应力。同时,轧辊在轧制过程中还承受弯曲应力、扭转应力以及表面摩擦应力等。严酷的工况最终会使轧辊在长时间工作后,表面出现变形、磨损和热疲劳开裂,其中热疲劳开裂是轧辊最为常见的失效形式。

在轧辊表面堆焊一层具有良好耐热疲劳性能的堆焊层,可提高轧辊的工作寿命和工作效率。堆焊方法也可修复失效的轧辊,实现废辊再生,节约成本。选用0Cr15Ni25Ti2Al奥氏体耐热钢作为轧辊表面堆焊材料,选取不同的激光工艺参数对堆焊层表面进行激光重熔处理,探究对堆焊层组织的影响。通过自制的热疲劳试验机,研究不同组织对0Cr15Ni25 Ti2Al堆焊层耐热疲劳性能的影响。

1 试验方法及设备

1.1试验材料及试样准备

选取0Cr15Ni25Ti2Al奥氏体耐热钢为堆焊材料,其化学成分见表1。在8 mm厚的Q235钢板上采用钨极氩弧堆焊方法施焊三层,施焊电流150 A,堆焊总高度约6 mm,焊后空冷至室温,磨去表面2 mm堆焊层,用砂纸打磨至表面粗糙度Ra≤0.8备用。

表1 0Cr15Ni25Ti2Al奥氏体耐热钢化学成分%Tab.1Chemical composition of austenitic stainless steel

利用线切割方法,在堆焊钢板上截取尺寸10mm× 7 mm×12 mm的试样若干,按如表2所示的工艺参数对试样进行表面激光重熔处理并编号。激光重熔处理选用HAN’S LASER YAG系列激光焊接机,激光脉冲频率10 Hz,脉冲宽度20 ms,激光光斑直径1 mm,搭接率20%。

表2 激光重熔工艺参数Tab.2Laserparameteroflasersurfaceremeltingtreatment

1.2热疲劳试验

热疲劳试验在自制热疲劳试验机上进行,热疲劳试验机的结构示意如图1所示。气缸带动试样在感应加热线圈和循环冷却水容器之间往复运动,通过自制单片机控制电路,实现对热疲劳过程中加热和冷却时间的控制。通过调节感应加热器的功率输出,使得试样在加热过程中最高温度稳定在600℃±10℃,加热时间7 s。冷却过程采用循环冷却水,水温恒定在20℃±1℃,冷却时间3 s。

A—功率调节;B—电流值显示;C—电压值显示;D—电源开关;E—气缸;F—电磁阀;G—单片机;H—接气源;I—消音器;J—固定装置;K—试样;L—感应加热线圈;M—循环冷却水。图1 自制热疲劳试验机结构示意Fig.1Schematic diagram of the structure of the self-design thermal fatigue experimental installation

热疲劳试验过程中,每50次热循环后取出试样,观察试样表面是否有裂纹萌生。裂纹萌生后每200次热循环后,将试样表面轻度抛光,观察试样表面裂纹的宏观形貌并拍照,选用Digimizer图像处理软件测量和计算试样表面裂纹的长度与密度。热疲劳试验结束后,制备金相试样,采用XJG-05卧式显微镜观察热疲劳裂纹形成的位置和扩展路径。根据实验结果分析在不同激光工艺参数下,表面激光重熔处理对0Cr15Ni25Ti2Al堆焊层耐热疲劳性能的影响。

2 试验结果和分析

2.1堆焊层显微组织

不同激光工艺参数下0Cr15Ni25Ti2Al堆焊层的显微组织如图2所示。0Cr15Ni25Ti2Al原始堆焊层中Ni含量较高,而Ni是强奥氏体形成元素,较高的Ni含量保证了堆焊层为纯奥氏体组织而不出现铁素体。同时由表1可知,原始堆焊层具有较大体积分数的Mo、Nb、Ti、V等强碳化物形成元素,它们与碳元素相互结合可以形成多种碳化物。最终原始堆焊层的显微组织如图2a所示,主要由粗大的树枝状奥氏体晶粒和沿奥氏体晶界析出的球状碳化物构成。

观察经过激光重熔处理后试样的显微组织,可以看到其奥氏体晶粒产生明显细化。由计算可知,原始堆焊层晶粒尺寸40 μm,经激光重熔处理后,组织的晶粒尺寸分别为2.5μm、2.0μm、5μm、4.5 μm,如图2b~图2e所示。激光重熔处理使得组织的晶粒尺寸缩小为原来的12~13倍,原先分布在奥氏体晶界上的球状碳化物也随之消失。出现上述现象的原因是激光本身具有较大的能量密度,激光扫过的区域会瞬时达到熔点以上的温度,而激光光斑周围的材料仍然处于较低的温度,这样就在激光扫描区域形成了较大的温度梯度,从而使材料表面的组织在很短时间内发生凝固和重结晶,奥氏体晶粒来不及长大,原来高温时溶于奥氏体组织中的合金元素也来不及扩散,固溶于奥氏体中,最终形成单一细小的奥氏体组织[1]。对比图2b~图2e激光重熔试样的晶粒尺寸可以看出,当激光功率相同时,随着激光扫描速度的增加,熔池高温停留时间变短,晶核没有足够的时间长大,激光重熔后晶粒更加细小。而当激光扫描速度相同时,随着激光功率的增加,熔池吸热更多,需较长时间凝固,晶核有充裕的时间长大,晶粒相对较大。

图2 不同激光工艺参数重熔堆焊层的表面显微组织Fig.2Microstructure of hardfacing metal in different laser parameter

2.2热疲劳性能

热疲劳过程中试样表面裂纹的长度、密度(单位面积上裂纹的长度)与热循环次数的关系曲线如图3所示。由图3a可知,随着热循环次数的增加,试样表面裂纹长度逐渐增加,不同热循环次数后,热疲劳裂纹的长度总体遵循2-1<2-2<1-1<2-4<2-3的规律。此处定义0.2 mm为热疲劳裂纹的萌生长度,由图3a可知,400次热循环后,除2-1试样,其余试样表面裂纹都已萌生,其中2-3试样裂纹长度最长,为0.69 mm,1-1试样裂纹长度为0.34 mm。600次热循环后,各个试样的裂纹长度都有增长,其中2-4试样裂纹的增长速率最大。800次热循环后,1-1试样的裂纹增长速率最大,其裂纹长度为0.76 mm,而2-1、2-2试样的裂纹增长速率有所下降。1 000次热循环后,除2-4试样,其余试样裂纹的增长速率达到最大值,其中1-1试样的裂纹增长速率最大,对应的裂纹长度为1.15 mm。

图3 热疲劳裂纹与热循环次数关系曲线Fig.3Relationship between thermal fatigue crack and cycle times

图3b为热疲劳裂纹密度与热循环次数关系曲线。热循环次数较低时,原始堆焊层裂纹密度低于激光重熔试样,约为0.16 mm-1。随热循环次数的增加,原始堆焊层裂纹密度的增加速率明显高于激光重熔试样。当热循环次数为600次时,原始堆焊层的裂纹密度已超过激光重熔处理后的2-1、2-2试样,约为0.65 mm-1。当热循环次数为1000次时,原始堆焊层的疲劳裂纹密度为1.43mm-1,仅低于2-3试样。

2.3热疲劳裂纹的萌生和扩展机理

2.3.1热疲劳裂纹的萌生机理

由于电磁感应加热具有明显的集肤效应和较快的加热速度,使得试样在加热过程中具有较大的循环热应力,导致热疲劳裂纹的萌生周期变短。400次热循环后试样表面裂纹形貌如图4所示。对于原始堆焊层(见图2a),由于奥氏体晶界处不均匀球状碳化物和低熔点共晶的存在,导致在热循环过程中晶界处产生较大的热应力[2],以及晶界处材料强度降低。这样,当产生的热应力大于晶界处的屈服强度时,就会在晶界处产生塑性形变,随着热循环次数的增加,塑性形变不断积累,最终使得热疲劳裂纹主要在奥氏体晶界处萌生,如图4a所示。

而对于经过激光重熔处理后的试样,由于激光重熔对堆焊层表面产生固溶强化作用,使得合金元素固溶于奥氏体中,避免了低熔点共晶和碳化物在晶界处形成,从而使裂纹不容易在晶界处萌生,增加了裂纹萌生的周期,2-1、2-2试样如图3a所示,在400次热循环后裂纹长度小于原始堆焊层1-1。观察图4b,经过400次热循环后,激光重熔表面出现许多小的黑色凹坑,部分裂纹从凹坑处萌生并向前扩展。该黑色凹坑主要是由于表面碳化物在高温时发生氧化而形成的氧化腐蚀坑,裂纹在此处极易发生萌生并向前扩展[3]。观察图4c,在激光光斑与光斑的搭接处发生裂纹的萌生,这主要是由于光斑搭接处是重熔组织与基体的交界处,在该处具有较大的残余应力,裂纹容易在应力集中处发生萌生。考虑到激光工艺参数,较大的激光功率会增加光斑搭接处的残余应力值,从而使裂纹更加容易在光斑搭接处萌生,导致如图3a所示的2-3、2-4试样在400次热循环后裂纹长度大于原始堆焊层1-1。同时,较大的激光功率使得加热时组织具有较高的温度,会促使合金碳化物从固溶体中析出,随着焊接速度的降低,合金碳化物析出量增多并有时间长大,粗大的碳化物又会产生氧化腐蚀斑[4],进一步促进裂纹的萌生,从而使得在400次热循环后,2-3试样的裂纹长度大于2-4试样。

2.3.2热疲劳裂纹的扩展

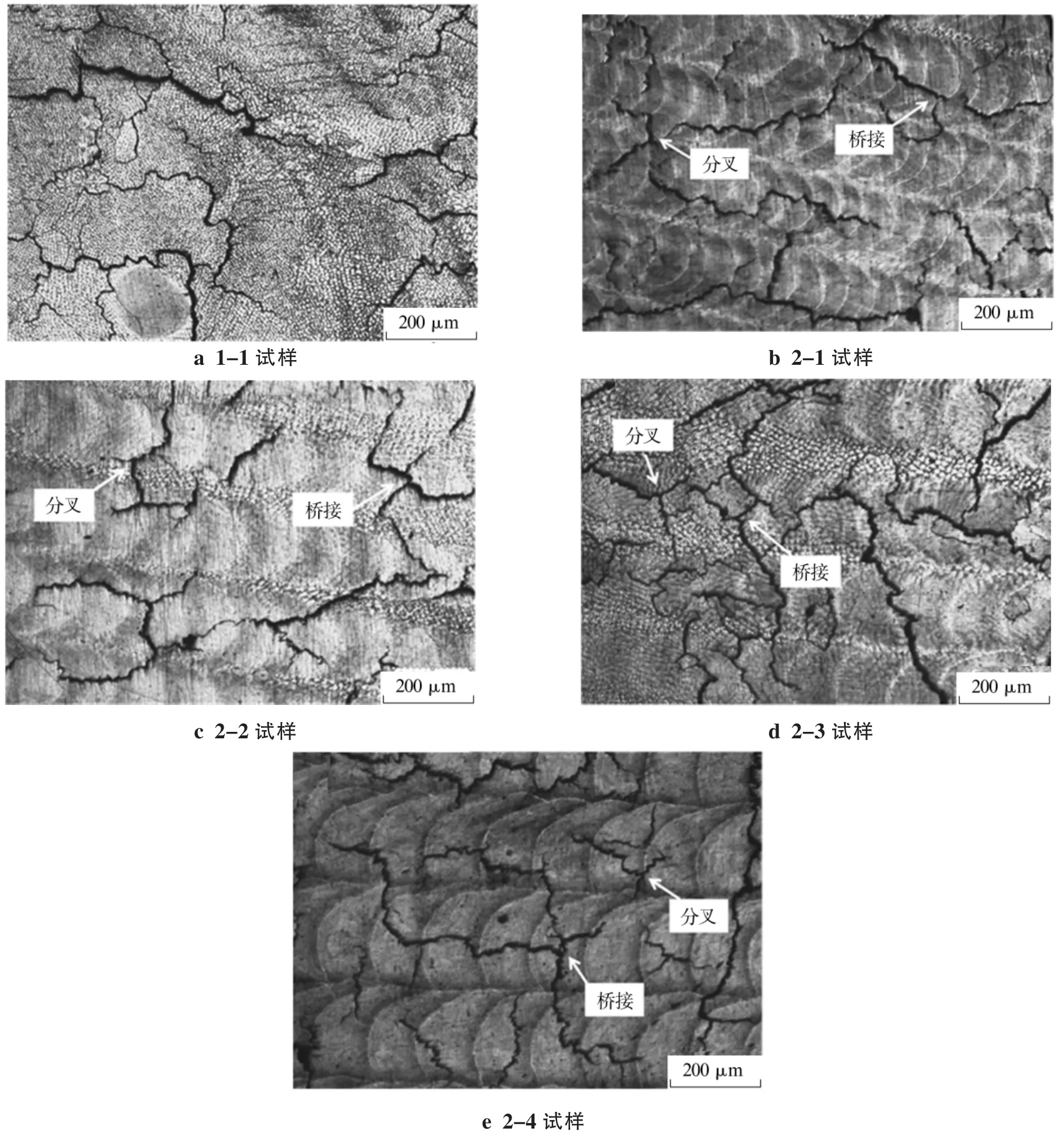

1 000次热循环后试样表面裂纹形貌如图5所示。由图5a可知,原始堆焊层由于晶界处碳化物和低熔点共晶的存在,裂纹主要沿奥氏体晶界向前扩展,裂纹在扩展过程中阻力较小,从而具有较大的裂纹增长速率[5]。观察单条热疲劳裂纹的形貌可知,裂纹的长度总体较长,在传播过程中出现较多的弯折,裂纹尖端分叉较少,相互之间也没有太多的干预。

图4 400次热循环后裂纹形貌Fig.4Crack morphology after 400 thermal cycles

激光重熔后的试样如图5b~5e所示,热疲劳裂纹的长度较短,裂纹尖端容易产生分叉,裂纹与裂纹之间也产生较多桥接。出现上述裂纹形貌的原因是激光重熔后发生固溶强化和细晶强化作用[6]。晶间碳化物的消失和较多晶界的存在使得裂纹在扩展过程中受到较大阻力[7],导致激光重熔后试样表面的裂纹长度较短,裂纹增长速率较小。同时,随着热循环次数的增加,原来固溶于奥氏体晶粒中的合金元素会因长时间的热作用而在基体上产生细小的沉淀析出相[8]。由表1可知,由于V、Nb、W、Mo等强碳化物形成元素的存在,随热循环的增加,在奥氏体基体上可析出细小的合金碳化物[9]。原始堆焊层具有较大体积分数的Al、Ti以及高的Ni含量,随热循环次数的增加,在奥氏体基体上容易沉淀析出γ'-Ni3(Al,Ti)型金属间化合物,该沉淀相具有和奥氏体相同的晶体结构,只是点阵常数有差异,其强度随着温度的增加而增加,高温时对组织产生明显的沉淀强化作用。由于细小碳化物和较好性能的金属间化合物的存在,使得裂纹在扩展过程中遇到较大的阻碍,从而进一步减小裂纹的增长速率。同时,由于析出相的存在,裂纹在扩展过程中遇到析出相时会绕过析出相发生偏转,使得激光重熔后试样表面裂纹出现较多分叉,分叉的裂纹和早期形成的裂纹之间相互桥接,热裂纹以这样的形式向前扩展传播。

3 结论

(1)经激光重熔处理后,由于较快的冷却速度,0Cr15Ni25Ti2Al堆焊层组织发生细化和固溶强化。激光功率越小,扫描速度越快,晶粒尺寸越小。

(2)原始堆焊层表面的热疲劳裂纹易在晶界处萌生,其热疲劳裂纹长度较长且弯曲,主要沿奥氏体晶界向前传播。激光重熔后堆焊层表面的热裂纹主要在氧化腐蚀斑和光斑搭接处萌生,其热疲劳裂纹长度较短并且出现较多分叉与桥接。

(3)激光重熔工艺参数不同,材料热疲劳抗力不同。采用较低激光功率处理后的堆焊层,其热疲劳裂纹的长度和密度小于原始堆焊层。而采用较大激光功率处理后的堆焊层,其热疲劳裂纹的长度和密度大于原始堆焊层。

(4)经过不同激光工艺参数处理后的堆焊层,其裂纹密度的增长速率小于原始堆焊层。

[1]Frostevarg.J,Torkamany.M J,Powell.J,Kaplan.Improving weld quality by laser remelting[J].Journal of laser applications,2014,26(4):041502.

[2]Ye C,Cheng GJ.Fatigue performance improvement by dynamicstrain aging and dynamic precipitation in warm laser shock peening ofAISI4140steel[A].Proceedings of the asmeintenationalmanufacturing science and engineering conference 2010[C].2011.

[3]惠瑞拓,徐锦锋,程武超,等.Cr26Ni14Nb2耐热不锈钢热疲劳性能研究[C].济南:中国铸造活动周,2013.

[4]Maillot V,Fissolo A,Degallaix G,et al.Thermal fatigue crack networks parameters and stability:an experimental study[J].International Journal of Solids and Structures,2005(42):759-769.

[5]Osinkolu G A.Fatigue Crack Growth in Polycrystalline in 718 Superalloy[J].Materials Science and Engineering,2003,(15):1-9.

[6]Schnubel D,Horstmann M,Ventzke V.Retardation of fatigue crack growth in aircraft aluminium alloys via laser heating -Experimental proof of concept[J].Materials science and engineering a-structural materials properties microstructure and processing,2012(546):8-14.

[7]陈石富,马惠萍,鞠泉,等.GH230合金的热疲劳行为[J].钢铁研究学报,2011,23(3):29-34.

[8]方园园,赵杰,李晓娜.HR3C高温时效过程中的析出相[J].金属学报,2010,46(7):844-849.

[9]包汉生,程世长,刘正东,等.热处理对ASTMS30432奥氏体耐热钢性能的影响[J].金属热处理,2009,34(8):77-81.

Thermal fatigue performance of 0Cr15Ni25Ti2Al welding cladding

LIU Jingwen,BAO Yefeng,ZHANG Duo,YANG Ke,JIANG Yongfeng

(Hohai University,Changzhou 213022,China)

Laser remelting process is adopted for 0cr15ni25ti2al hardfacing layer surface processing,to study the different laser remelting process parameters on the effect of the microstructure of surfacing layer and thermal fatigue performance.The results show that the grains on original welding cladding are refined and generate solution strengthening effect after laser surface remelting. Comparing with original welding cladding,after 400 times thermal cycle,the initiation period of thermal fatigue crack on the surface treated by laser remelting with lower laser power is longer and the growth rate of thermal fatigue crack is slower.While using higher laser power,the thermal fatigue crack has shorter initiation period while the growth rate is still slower.The morphology of thermal fatigue crack after 1000 times thermal cycle with different laser parameters shows that the grain refining,solution strengthening and precipitation strengthening of welding cladding after laser surface remelting treatment result in above phenomenon.

thermal fatigue;austenitic heat resistant steel;laser surface remelting

图5 1000次热循环后试样表面裂纹形貌Fig.5Crack morphology after 1 000 thermal cycles

TG405

A

1001-2303(2016)04-0005-06

10.7512/j.issn.1001-2303.2016.04.02

2015-11-11

中央高校专项业务经费(2014811614)

刘婧雯(1991—),女,陕西咸阳人,在读硕士,主要从事焊后热处理、不锈钢堆焊层组织与性能的研究。