抗酸管线钢埋弧焊焊丝的开发研究

2016-12-06黄晓辉毕宗岳赵红波张万鹏

黄晓辉,毕宗岳,赵红波,张万鹏

(1.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)

抗酸管线钢埋弧焊焊丝的开发研究

黄晓辉1,2,毕宗岳1,2,赵红波1,2,张万鹏1,2

(1.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)

以Mn-Ni-Ti-B为主要合金系,采用低C、低Mn及超低S、P控制,研制出了一种能够适用于X65MS钢级及以下抗酸管用埋弧焊焊丝。该焊丝与相应的BG-SJ101G焊剂匹配,依据GB/T 12470-2003《埋弧焊用低合金钢焊丝和焊剂》要求进行熔敷金属试验检测,结果表明:屈服强度为465 MPa,抗拉强度为541 MPa,-20℃冲击功均在27 J以上;采用X65MS卷板结合抗酸焊丝进行螺旋埋弧焊管现场试制,结果显示:焊接工艺性能良好,焊接接头形貌优良,焊接接头抗拉强度556 MPa,实体管焊缝0℃冲击功为178 J,焊接接头所有硬度均小于250 HV10。经过HIC测试,焊接接头CSR、CLR、CTR均为零,经过SSCC测试,在72%、90%SMYS载荷下,焊接接头均未出现断裂,焊接接头表现出良好的力学性能和抗酸性,采用新开发的抗酸焊丝完全满足X65MS抗酸埋弧焊管性能要求。

抗酸焊丝;抗酸管线钢;埋弧焊;X65MS钢

0 前言

油气管道是国民经济的生命线,而腐蚀是石油管材最主要的失效形式之一,我国每年因腐蚀造成的管材损失约600万t。硫化氢是石油天然气开采中最主要的腐蚀介质,由于硫化氢的腐蚀易引发氢致开裂(HIC)和应力腐蚀开裂(SSCC),极易造成压力容器和输送管道失效,近几年的管道爆炸、泄漏事件大都因硫化氢腐蚀造成[1]。X52MS~X65MS钢级抗酸管是国内外目前和未来十年应用范围最广、使用量最大的抗酸管线钢种,约占抗酸管线钢消耗量的80%左右。

国内外部分大型钢厂已成功研制出抗酸管线钢,但相应的埋弧焊用抗酸焊丝研发仍相对滞后。在此以焊接难度要求比较高的X65MS抗酸管线钢为试验对象,从焊缝合金体系设计出发,选择以针状铁素体为韧化相为主,以粒状贝氏体为强化相为辅,进而形成合理的强韧匹配,为抗酸焊丝的设计研发奠定基础[2]。

1 抗酸焊缝合金体系设计思想

1.1焊缝力学和耐酸性能要求

根据GB/T 12470-2003、API SPEC 5L(45版)附录H酸性服役条件PSL2钢管的订购和美国腐蚀工程师协会NACE TM0284和NACE TM0177标准要求,所开发的埋弧焊焊接用抗硫化氢焊丝进行焊接时应具备以下要求:

(1)在焊速1.6~1.9 m/min进行埋弧焊时,焊缝外观须成型美观,焊道表面光亮平整。

(2)进行熔敷金属试验检测,屈服强度大于等于400 MPa,抗拉强度480~660 MPa,延伸率大于等于22%,-20℃冲击功均在27 J以上。

(3)匹配相应的焊剂埋弧焊接,以X65MS抗酸管为例进行焊接试验,焊缝抗拉强度大于等于535 MPa,0℃焊缝及HAZ冲击功均大于等于27 J,焊接接头硬度均小于250 HV10。

(4)经过HIC测试,A溶液浸泡96 h,焊接接头每组试样中,剖面上的裂纹必须满足CSR≤2%,CLR≤15%,CTR≤5%。

(5)经过SSCC测试,A溶液中浸泡720 h,对焊接接头施加72%最小规定屈服强度应力(SMYS)而不断裂,并且在放大倍数为10的低倍显微镜下检查试样的拉伸面,拉伸表面上不得出现任何开裂或者裂纹。

1.2焊缝组织设计

影响焊接接头力学性能和抗酸性能主要是焊缝组织结构。为确保焊接接头力学性能及抗HIC和抗SSCC敏感性,应尽量提高焊缝金属的纯净度、细化晶粒、改善夹杂物的分布和形态,降低焊接接头组织硬度等[1]。主要从以下方面进行焊缝组织设计:

(1)促使焊缝金属中含有大量AF和少量弥散分布的GB,焊缝金属才具有较高的韧性和较低的硬度。硬度值影响焊接接头的氢脆性能,因为裂纹易于在高硬度低塑性相区域萌生及扩展[3]。

(2)焊接接头组织要尽量均匀、细小,减少或避免焊接接头硬相如M/A组织出现,减少焊接接头相界面数量,尽量避免裂纹从晶格热力学差异大的非平衡状态组织和硬脆处萌发[4]。

(3)减少焊缝中MnS、Al及Si等的氧化物夹杂含量,尽量减少热膨胀系数不同的夹杂物形成空洞成为H陷阱[1]。

(4)尽量降低焊接接头残余应力及位错大小分布,避免较多带H位错在运动中富集,造成H压增大而产生裂纹[5]。

(5)优化焊接工艺及控制热输入,减少焊接过程中焊缝金属容易产生粗大的鱼骨状的魏氏组织,减少焊接热影响区中的硬化、粗晶及不均匀组织,避免电位的差异过大容易受到电化学腐蚀而形成蚀坑和蚀孔,为微裂纹的形成提供裂纹源[1]。

1.3抗酸焊丝合金体系的确定

确保焊丝的焊接性,焊缝具有一定的强韧性和抗酸性途径是:设计焊丝时应显著降低焊丝中影响抗酸性的C、Mn,并且尽可能降低P、S等有害元素含量,严格控制能引起焊缝金属焊接性能差的碳当量Ceq、淬硬倾向及裂纹敏感系数Pcm,焊丝中增加Ni以获得强韧性较好的针状铁素体及粒状贝氏体组织,并弥补降C降Mn带来的强度损失,适量添加Ti和B等微合金元素产生有效夹杂物形核质点,促进晶内针状铁素体的形成,以控制针状铁素体和粒状贝氏体的组成相比例。根据以上确定Mn-Ni-Ti-B作为X65钢级及以下抗酸管用埋弧焊焊丝合金系。

2 焊丝成分设计[1,6-10]

2.1C含量

碳作为焊缝组织中的主要强化元素,对于焊缝拉伸性能起着重要作用,但在抗酸焊丝中,碳含量太高,将会引起焊缝硬度升高,裂纹敏感性增加,容易引起碳化物偏析,造成偏析区的硬度与周围组织的差异,易导致HIC腐蚀。因此,本焊丝采用超低碳设计,但考虑到焊接过程中C的烧损,所以将C含量控制在0.04%~0.06%。

2.2Mn含量

Mn能提高焊缝金属的强度和低温冲击韧性。Mn和S结合形成MnS,易产生带状偏析,容易在焊缝及热影响区产生马氏体和贝氏体等高强度的显微组织,表现出高硬度,将导致H原子易于在此聚集,增加焊后组织开裂倾向,易萌生裂纹并扩展直至断裂,降低焊缝中抗SSCC的能力。所以本焊丝采用低锰方案,将Mn含量控制在1.0%~1.4%。

2.3Si含量

Si在焊缝金属中主要起强化作用和脱氧作用,对于冲击韧性及抗H2S腐蚀有显著的改善作用。当熔敷金属中w(Si)≤0.1%时不能充分脱氧,焊缝中易于形成气孔等缺陷。当Mn、Si同时存在时,随着Mn-Si含量的增加,Si元素易于偏析于晶粒边缘,会助长晶间裂纹的形成,并且将会使焊缝及热影响区硬度过高,影响焊缝的抗H2S腐蚀性能,且P在晶界上的偏析浓度与Si含量有关,Si和P在晶界上形成Si-P复合物,促使晶界脆化[3],因此将焊丝中Si含量控制在0.20%~0.30%。

2.4P含量

P作为有害杂质元素,即使含量很低,也能在MnS、氧化物夹杂以及晶界上形核扩展,磷的偏析易于造成磷化铁带状组织,带状组织会促进HIC裂纹的产生。所以抗酸焊丝要求将P含量控制的越低越好,因此将焊丝中P含量控制在0.004%以下。

2.5S含量

S作为有害杂质元素,易于形成带尖角且膨胀系数比焊缝基体大的MnS和FeS非金属夹杂物,使局部显微组织疏松产生预破坏区,促使析氢腐蚀加剧,诱发点蚀和SSCC应力腐蚀开裂,增加湿硫化氢环境下焊缝的HIC和SOHIC的敏感性。所以抗酸焊丝要求对S元素控制的越低越好,因此将焊丝中S含量控制在0.003%以下。

2.6Ni含量

Ni能提高强度,又能保持良好的塑性和韧性。Ni与Fe化学性质相同,原子半径接近,对基体点阵造成的畸变最小,对韧性的危害也最小,能细化奥氏体相的晶粒来提高焊缝金属韧性,细化组织促使针状铁素体的形成,增加Ni以弥补降C降Mn带来的强度损失,提高焊缝强度,提高对焊缝疲劳的斥力和低温脆性转变温度。另外,Ni加入焊缝中不仅耐酸而且耐碱,对大气及盐都有抗蚀能力。本研究的抗酸焊丝中Ni的含量应控制在0.20%~0.30%。

2.7Ti含量

Ti的韧化效果最好。Ti与奥氏体中的N反应生成TiN颗粒,TiN具有很低的溶解度,在焊缝中能形成很细的弥散物,可以有效阻止晶粒长大,同时成为针状铁素体的形核核心,提高焊缝的韧性,本研究将其控制在0.05%~0.1%。

2.8B含量

B原子半径很小,可在晶界形成偏析,控制奥氏体迁移能减少先共析铁素体和侧板条铁素体量,增加针状铁素体量和细化焊缝组织,从而控制针状铁素体与贝氏体的组成相比例,提高韧性,但对冷速敏感性较高,使焊缝金属的组织和性能一致性变差。在此将其控制在0.006%。

3 熔敷金属试验

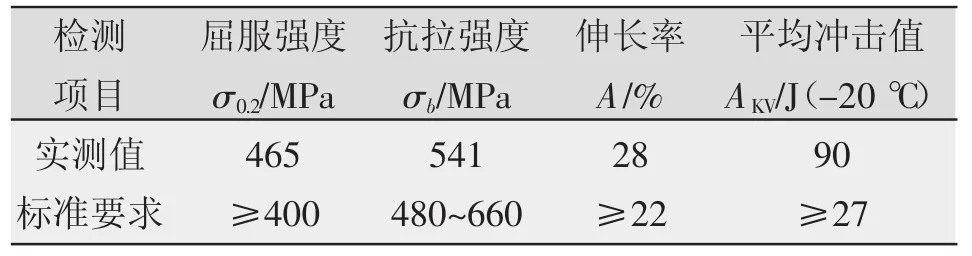

采用研制的抗酸管埋弧焊用焊丝匹配BGSJ101G焊剂进行熔敷金属试验。BG-SJ101G属于碱性烧结焊剂,碱度值1.8~2.0,熔渣成分为w(CaO+ MgO+MnO+CaF2)≥50%,w(SiO2)≤20%,w(CaF2)≥15%。由于碱性烧结焊剂含有较多的碱性氧化物,有利于清除焊缝中的S、P等杂质,而且与SiO2结合有利于降低SiO2的活度,使钢中的[Si]与[O]更易形成SiO2,促使焊缝脱氧,减少合金元素的烧损,有利于提高焊缝的冲击韧性[11-12]。依据GB/T 12470-2003《埋弧焊用低合金钢焊丝和焊剂》要求进行熔敷金属焊接试验,结果如表1所示。可见熔敷金属的冲击韧性、强度实现了良好的强韧性匹配。

表1 抗酸管埋弧焊用焊丝熔敷金属力学性能检测结果

4 抗酸焊丝焊接试验及检测分析

采用抗酸焊丝和BG-SJ101G焊剂进行抗酸板平板对焊试验。焊接设备为林肯DC-1500/AC-1200焊机,焊接工艺为:内焊采用φ4 mm单丝,直流,焊接电流920 A,焊接电压32 V;外焊采用φ4 mm+ φ3.2 mm双丝,φ4 mm焊丝采用直流,焊接电流1 080 A,焊接电压32 V,φ3.2 mm焊丝采用交流,焊接电流420 A,焊接电压36 V,焊接速度1.70 m/min。试验采用厚度9.5 mm的X65MS抗酸板,不开坡口,抗酸卷板化学成分为0.06%C-0.23%Si-1.2%Mn-0.05%Nb-0.04%Cu-0.03%Cr-0.02%Ni-0.003%Mo。

4.1焊接接头微观组织

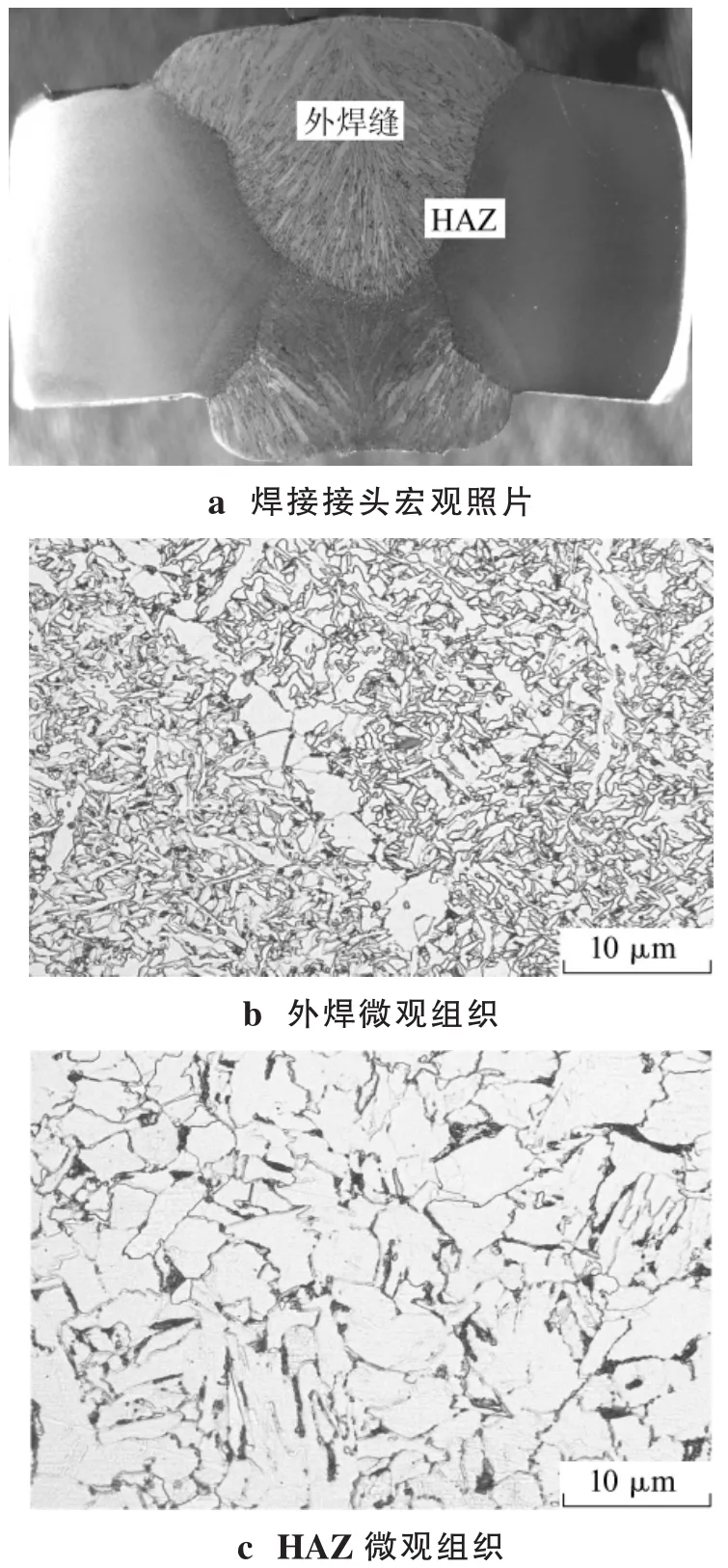

采用德国Leica DMI 5000M型光学显微镜对抗酸焊丝施焊的X65MS板材进行焊接接头金相组织分析,焊缝组织主要为IAF+B粒+PF+P,HAZ主要是B粒,如图1所示。焊缝中存在大量的晶核内针状F,针状F是晶内形核的贝氏体,以大角度分布,取向自由度大,位错密度高,裂纹不易扩展,并具有较高的强度和优良的抗腐蚀断裂性能[6],PF和P是焊缝冷却过程中过冷奥氏体通过不同的相变机制转变获得。HAZ的B粒虽然其韧性不如针状铁素体,但强度较高,保证了焊接接头良好的强度。

图1 焊接接头金相组织Fig.1Metallographic structure of X65MS welded joint

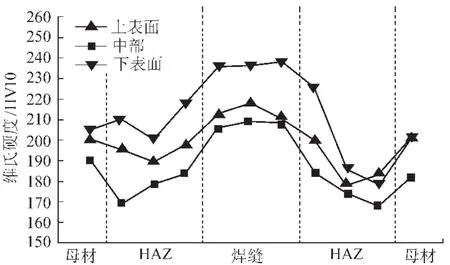

4.2焊接接头硬度检测

大量研究证明,硬度值越高,管线钢临界应力值和断裂时间越低,耐腐蚀能力越差,所以控制硬度成为控制焊接接头抗SSCC敏感性的关键[6]。采用丹麦司特尔Durascan-70型全自动显微/维氏硬度计测量焊接接头的硬度,加载载荷10 kg,加载时间60 s,得到了焊接接头硬度分布如图2所示。对于抗酸性焊接接头,标准明确要求其母材、焊缝及HAZ的硬度值不应超过250 HV10。对抗酸焊丝采用优化的线能量热输入工艺施焊,焊接接头硬度都低于250 HV10,符合API SPEC 5L附录H标准要求。显微组织硬度相比较存在以下关系:PF硬度小于AF硬度、小于B粒硬度,由于载荷10 kg的都是宏观混合组织,在HAZ区域,基本都是大尺寸B粒组织,一般晶界的硬度值高于晶内的硬度值,HAZ中B粒的晶粒尺寸较大,晶界大幅度减少,减弱了晶界的强化作用,导致HAZ硬度减低,这也是焊接接头中硬度波动的原因,也同时造就了埋弧焊焊接接头良好的韧性和抗HIC敏感性。

图2 焊管焊接接头硬度分布Fig.2Hardness profile of welded joint of pipe(HV10)

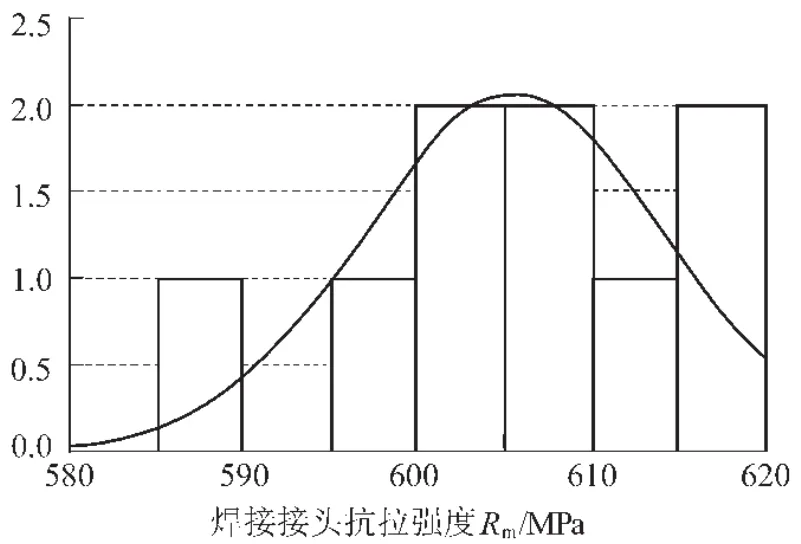

4.3焊接接头力学性能

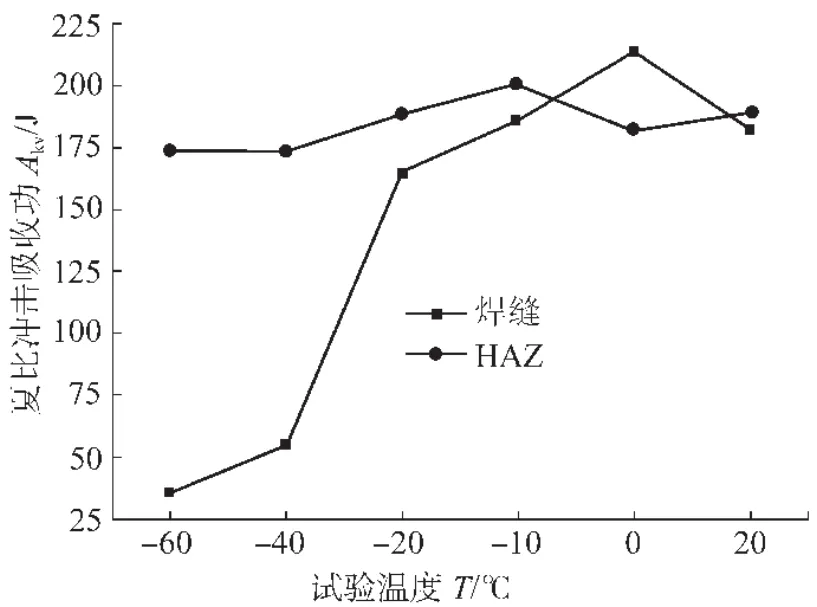

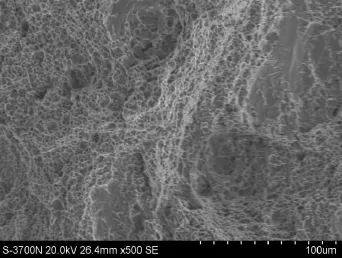

采用ZWICK Z1200KN型万能材料试验机进行拉伸试验,图3为抗酸焊丝施焊的X65MS板材的焊接接头拉伸结果,焊接接头强度都符合API SPEC 5L附录H中大于等于535MPa标准要求。采用ZWICK PSW750J型示波冲击试验机进行冲击试验,焊接接头系列温度冲击韧性如图4所示,0℃下焊缝和HAZ的冲击性能远高于标准要求的27 J,且焊缝和HAZ的韧脆转变温度ETT50都在-30℃以下,裂纹扩展就需更大能量,采用S-3700扫描电镜对-20℃焊缝冲击断口进行扫描,当裂纹失稳扩展从拉应力区,即断口放射区进入压应力区时裂纹稳定扩展,断口直接变为二次纤维区,没有塑性很差的放射区,冲击断口裂纹扩展区SEM照片如图5所示,存在大量韧窝,确保了焊缝具有较高的韧性。采用WE-30B型电液伺服万能试验机对焊缝进行正反弯试验,弯芯直径为6倍壁厚,弯曲角度为180°,正反面焊缝均未出现裂纹,均符合API SPEC 5L附录H标准要求。

图3 焊接接头拉伸强度频率正态分布Fig.3Normal distribution of strength of welded joints

图4 焊接接头系列温度冲击韧性Fig.4Normal distribution of different temperature impact toughness of welded joints

图5 -20℃焊缝冲击断口SEMFig.5SEM photos of seams fracture zone at-20℃

4.4HIC性能试验

依据美国腐蚀工程师协会标准NACE标准TM0284-2011《管线钢和压力容器钢抗氢致开裂评定方法》对埋弧焊管焊接接头在硫化氢环境下进行试验检测,腐蚀溶液为标准A溶液(硫化氢饱和5% NaCl+0.5%冰乙酸),溶液初始pH值为2.7,试验结束时,测定溶液pH值为3.7,浸泡96 h后对焊接接头的HIC试样进行宏观检查,外表面未发现有氢鼓泡现象。焊接接头HIC试验后形貌如图6所示,对金相剖面进行微观评定观察,焊接接头每组3个HIC平行试样中,剖面上均无HIC裂纹,HIC裂纹敏感率(CSR)、裂纹长度率(CLR)、裂纹厚度率(CTR)各敏感系数的测试结果均为0,远高于标准要求的CSR≤2%,CLR≤15%,CTR≤5%,说明采用抗酸焊丝施焊的X65MS板材的焊接接头对HIC不敏感。

图6 焊接接头HIC试验后形貌Fig.6Photo-macrogaph of HIC sample after tests

4.5SSCC性能试验

依据美国腐蚀工程师协会标准NACE TM 0177-2005《金属材料在含H2S环境中抗硫化物应力腐蚀开裂性能试验方法》进行试验,加载方式采用四点弯曲法,腐蚀溶液为标准A溶液(硫化氢饱和5%NaCl+0.5%冰乙酸),试验前溶液pH值为2.7,试验后pH值为3.9。对焊接接头分别在72%、90% SMYS水平应力下加载720 h。试样SSCC试验结果如图7所示,焊接接头分别施加72%、90%SMYS拉伸应力后,全部试样均未发生SSCC开裂现象,远高于标准要求的72%SMYS不断裂标准要求,说明采用抗酸焊丝施焊的X65MS板材的焊接接头具有优异的抗SSCC性能。

5 结论

(1)以Mn-Ni-Ti-B为主要合金系,采用低C、低Mn及超低S、P控制设计的抗酸焊丝,纯净度高,焊接后可使焊缝获得较好的针状铁素体组织,确保焊缝具有较高的强韧性和抗酸性。

(2)研制的抗酸焊丝与BG-SJ101G焊剂匹配进行熔敷金属试验和X65MS螺旋埋弧焊管现场试制试验,焊缝低温冲击韧性均良好,拉伸强度较高、硬度低,力学性能指标完全满足GB/T 12470-2003和API SPEC 5L附录H标准要求。

图7 720 h SSCC试验后焊接接头试样形貌Fig.7Photomacrogaph of SSCC sample after 720 hours

(3)研制的抗酸焊丝,焊接后焊接接头具有较强的抗HIC性能和抗SSCC性能。

[1]毕宗岳,黄晓辉,牛辉.X65MS耐酸性埋弧焊管的研制[J].焊管,2013,36(12):10-14.

[2]宝鸡石油钢管有限责任公司.一种适用于X70MS/X65MS钢级的耐H2S腐蚀管线钢焊接用焊丝[P].中国:2013101 50492,2013.8.21.

[3]Beidokhti B A,Dolati A H,Koukabi.Effects of alloying elements and microstructure on the susceptibility of the welded HSLA steel steel to hydrogen-inducedcracking and sulfide stress cracking[J].Mater A,2009,507(1):167-173.

[4]张敏,张喜兵,陈飞绸,等.X100管线钢理弧焊匹配焊剂及其接头性能分析[J].焊接学报,2012,33(9):57-61.

[5]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[6]黄晓辉,毕宗岳,牛辉,等.抗酸性X70MS直缝埋弧焊管的研制[J].焊管,2014,37(6):5-10.

[7]赵红波,毕宗岳,李新宁,等.超高强度X100管线钢埋弧焊焊丝研制[J].焊管,2014,37(3):23-25.

[8]张敏,吕金波,王超,等.一种X100管线钢埋弧焊丝的研究与开发[J].焊接学报,2011,32(1):1-5.

[9]肖云,唐良喜.H08CrMoVA埋弧焊丝的研制[J].焊管,2012,35(2):24-26.

[10]赵红波,牛辉,付宏强,等.X100超高强度管线钢用埋弧焊烧结焊剂研制[J].焊管,2014,37(3):11-23.

[11]Kanjilal P,Majumdar S K,Pal T K,Prediction of Submerged arc weld-metal composition from flux ingredients with the help statistical design of mixture experiment[J].Scandinavian Journal of Metallurgy,2004,33(3):146-159.

[12]苏仲鸣,焊剂的性能与使用[M].北京:机械工业出版社,1989.

Development of submerged arc welding wire for acidproof pipeline steel

HUANG Xiaohui1,2,BI Zongyue1,2,ZHAO Hongbo1,2,ZHANG Wanpeng1,2

(1.National Petroleum and Gas Tubular Goods Engineering Technology Research Center,Baoji 721008,China;2. Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,China)

Using the technology of low carbon,low manganese,low sulfur,low phosphorus,adopting Mn-Ni-Ti-B as the main alloy system,a kind of acidproof welding wire is developed,which can be applied to X65MS pipeline steel.This welding wire is compatible with the corresponding BG-SJ101G flux.According to the standard requirements of low alloy steel electrodes and fluxed for submerged arc welding GB 12470-2003,through test of deposited metal,the result shows that the yield strength is 465 MPa,the tensile strength is 541 MPa,and the impact energy value is more than 27 J at-20℃.After X65MS steel pipe is welded,weld formation and mechanical properties are all good,the tensile strength is more than 556 MPa,and the impact toughness is 178 J at 0℃,the hardness of weld is less than 250 HV10.The HIC test is conducted in accordance with the NACE-0284 standard,the cracking sensitivity rate(CSR),crack length ratio(CLR),crack thickness ratio(CTR)of the steel pipe,weld seams and heat affected zone are all zero.After SSCC tests,under 72%,90%SMYS load,no fracture appears.Using acidproof welding wire,the X65MS pipe is with good mechanical properties and good acid resistance.

acidproof welding wire;acidproof pipeline steel;submerged arc welding;X65MS steel

TG423

A

1001-2303(2016)04-0011-06

10.7512/j.issn.1001-2303.2016.04.03

2015-01-10;

2015-05-16

国家科技支撑计划项目(2011BAE25B03)

黄晓辉(1980—),男,陕西宝鸡人,工程师,硕士,主要从事抗酸输送焊管开发及焊接技术等工作。