斜向冲击下单层网壳结构的动力响应试验*

2016-11-23王秀丽马肖彤梁亚雄

王秀丽, 马肖彤, 梁亚雄, 吴 长

(1.兰州理工大学土木工程学院 兰州,730050)(2.西部土木工程防灾减灾教育部工程研究中心 兰州,730050)

斜向冲击下单层网壳结构的动力响应试验*

王秀丽1,2, 马肖彤1,2, 梁亚雄1,2, 吴 长1,2

(1.兰州理工大学土木工程学院 兰州,730050)(2.西部土木工程防灾减灾教育部工程研究中心 兰州,730050)

为了研究单层网壳结构在斜向冲击荷载下的动力响应特征及其受力过程,对一单层K6型网壳模型结构进行力锤激励模态试验、斜向冲击试验和数值模拟分析。基于大比例网壳试验模型,利用动态信号测试系统获取结构模态参数,借助高速摄影机拍摄冲击历程、网壳变形及破坏形态,通过动态应变仪、位移传感器和加速度传感器得到了斜向冲击荷载下网壳结构关键杆件和节点的时程响应数据。结果表明:模态试验测试结果初步验证了模型的正确性;单层网壳结构在斜向冲击试验中的响应模式可以被划分为3种;斜向冲击荷载下结构中最不利受载节点普遍距离支座较远;距离冲击点越近的部位响应出现越早,相应幅值也越大,响应由冲击部位传至整个网壳的时间约为0.15~1.58 ms;网壳结构试验的动力响应分析结果和理论分析吻合度较高。

冲击试验; 响应模式; 斜向冲击荷载; 单层网壳; 动力响应

引 言

大跨空间结构已经成为许多城市的地标性建筑,这些建筑往往也是人流比较密集的场所,因此,关于网壳结构在各类荷载下的安全性能研究一直备受关注。国外对冲击荷载的研究相对较早,但大都针对结构构件的冲击作用进行研究。Karagiozova等[1]针对方钢管中的弹塑性应力波传播角度研究了薄壁方钢管在轴向冲击荷载作用下的弹塑性动力屈曲问题。国内关于冲击荷载作用下构件材料和框架的动力响应已经取得很多研究成果[2-5]。关于大跨网壳结构的抗冲击研究,文献[6-7]采用冲击试验与数值分析的方法对40 m跨度K8型单层球面网壳在低速冲击荷载下的动力性能进行了深入研究。文献[8-9]等对单层网壳结构在不同冲击物质量和速度作用下的动力响应与防护措施加以研究。以上研究都是基于顶点竖向冲击的特定冲击点和特定冲击方位展开的,而冲击荷载以何种方式和强度作用于建筑物的何处还不在人们的控制之内,因此,有必要对网壳结构在不同部位承受不同大小、不同方位的冲击荷载作用下的动力性能进行研究。

笔者针对已有研究的不足,以K6型单层网壳结构为研究模型,通过力锤激励试验进行模态识别,研究不同点斜向冲击荷载作用下的动态响应,得到单层网壳在斜向冲击作用下的动力响应特征,为意外荷载作用下单层网壳结构设计提供参考。

1 试验概况

1.1 模型设计

试验模型为K6型单层球面网壳结构,其跨度为3 m,矢高为0.667 m。共240根杆件,90个节点,主肋及环杆钢管的截面尺寸为22 mm×3 mm,斜杆钢管的截面尺寸为14 mm×2 mm,采用球节点模拟集中质量。考虑将结构承受的屋面荷载转化为附加质量,经过计算得出,每个节点附加质量约为2.0 kg。考虑节点尺寸影响,采用实心球模拟节点,节点规格为D80。

1.2 试验装置与方法

1.2.1 模态试验

本次模态试验的测试系统包括激励设备(LC-2型力锤)、传感系统(压电式加速度传感器)、动态信号测试系统(DH5923)、东华模态分析软件(DHMA-V2.5),如图1所示。试验中采用脉冲激励中的锤击单点激励多点响应法,锤击点依次选择除支座处节点以外的所有节点,测点为除锤击点以外的其他所有节点。由于试验中的信号采样为信号触发方式,将锤击力控制在设定量程范围的10%以上的响应进行采样,并且每次激励次数(即采样时的触发次数)按4次有效激励为标准,此时测试系统将会对4次响应值进行平均,可以有效地减小误差。采样完成后,对采样数据重新检查并再次回放计算频响函数数据。运用DHMA软件进行模态分析、几何建模、导入频响函数数据和参数识别,即可得到固有频率、动态振型图及阻尼比等模态分析结果[10]。

图1 模态试验Fig.1 The modal test

1.2.2 冲击试验

网壳冲击试验在笔者自行设计的冲击模拟试验台上进行,试验台总高为5.83 m,坡度为42°。为了模拟不同加载工况,冲击物冲击高度可调节为400,600,800,1 000,1 200和1 300 mm。冲击台可承载最大冲击物质量为10 t,见图2。冲击试验台由平台段和轨道段组成,冲击物由轨道顶端或中间某一部位开始沿着轨道运动,斜向冲击网壳的不同节点。通过动态位移传感器和动态加速度传感器可分别测得节点随时间变化的位移和加速度,利用应变片测得杆件随时间变化的动应变(测量仪器选用东华DH5922和奥地利DEWESoft7动态信号分析测试系统)。根据传感器的标定值,将电压幅值转化为动态时程响应数据。在冲击的同时,利用高速摄像机记录整个冲击过程中结构变形及其破坏形态。

图2 冲击模拟试验台Fig.2 Impact simulation test bench

鉴于冲击试验模拟台局限性,顶点和第2环节点无法实现斜向加载,因此冲击点选取主肋第2环至底部区间内的3个节点(主肋节点为关键节点)。根据前期仿真计算结果,结合试验实际情况,将应变片、位移传感器、加速度传感器的测点布置详细情况绘制于图3中,图中C为冲击点,W为位移测点,A为加速度测点,数字为应变片编号。

图3 冲击点及测点示意图Fig.3 The impact points and test points

冲击物分别为直径100,200和300 mm的3种钢球。设计试验工况时,按照钢球释放高度相同、撞击点不同和初始总冲击能量相同、撞击点不同的原则进行排列组合,一共设置30种工况。

2 数值模型及相关参数

(1)

本研究杆件材料具体参数见表1。

表1 杆件材料模型

3 模态试验分析

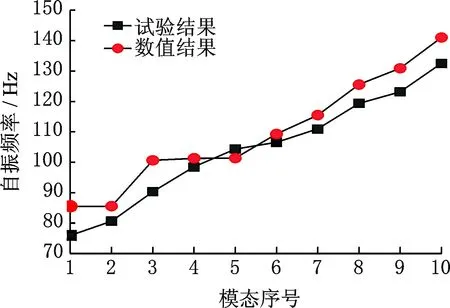

图4 自振频率对比图Fig.4 Contrast of natural frequency

通过模态试验提取了结构前10阶自振频率,并与数值模拟结果进行对比,如图4所示。从图中可以看出,试验值和数值解之间的变化规律和数值均较接近,两者最大差值出现在第3阶模态,相差11.21%。总体而言,试验所得频率值普遍略小于数值计算值,其主要原因在于支座约束条件的影响。在数值模型中网壳结构底层节点均为三向固定铰支座,而试验中是将网壳通过螺栓与底座连接的,无法达到理想的固定铰支座状态,因此试验模型刚度小于数值模型,进而导致各阶频率普遍偏低。另一方面,试验中复杂的边界条件,在数值分析中难以做到完全相同。此外,对于试验得到的固有频率及振型也可以采用模态判定准则进行二次验证:当模态判定准则为1时,说明这两个向量在一个比例系数内;当模态判定准则为0时,表示这两个向量之间不存在线性关系,估计出来的模态比例因子也就失去了意义。从试验得到的振型相关矩阵校验立体图可以看到,振型相关矩阵除主对角线元素之外,其他元素都比较小。结合频率对比结果表明,此模态试验分析的结果较为可靠,说明了模型制作和数值模拟的正确性,如图5所示。

图5 振型相关矩阵校验立体图Fig.5 Modal correlation matrix check stereogram

4 冲击试验分析

4.1 试验现象与响应模式

为寻求斜向冲击荷载下单层网壳结构失效过程及其在不同冲击荷载作用下的响应模式,试验中采用不同直径的冲击物和不同的释放高度对模型开展了不同工况的跟踪试验。结果表明:当网壳模型受到较小冲击荷载时,结构整体处于弹性响应状态,即当冲击结束后,冲击物反弹,网壳经过受迫振动和自由振动,最终回到原平衡状态,结构不会发生残余大变形,见图6(a);当冲击物质量和速度较大时,冲击结束后,冲击区会发生明显的局部凹陷变形,与冲击点相连的杆件只会出现局部弯曲变形,对该局部构件通过修复加固可以继续使用,见图6(b);当冲击物质量和速度更大时,与冲击点相邻各节点及其连接杆件出现较大塑性变形,网壳整体也会随之发生大面积不可恢复的变形,见图6(c)。综上所述,可以得到单层网壳结构在斜向冲击荷载作用下的3种响应模式:a.构件和结构未破坏,始终处于弹性阶段;b.局部构件屈服变形,但可以修复;c.部分构件破坏,结构大面积凹陷。这与理论分析结果接近,在理论分析结果中还会出现局部杆件剪切破坏模式,这种模式只有在冲击速度很高的条件下才能实现。由于试验条件的限制,这种响应模式无法实现。

图6 网壳破坏过程Fig.6 Failure process of reticulated shell

4.2 不同冲击点响应

图7 轴力变化Fig.7 Variation of axial force

选取冲击区轴力最大的两个关键杆件,将其轴力极值随冲击点变化的试验值和数值模拟值绘制于图7中,图中点4为点3的相邻主肋点。由于试验无法完成点4的冲击,因此只将有限元分析值绘于图中。从所得数据可以看出,有限元分析值和试验值较为吻合,最大差距仅为6.9%。由图可见,随着冲击物质量增大,各个不同冲击点工况下对应的结构关键杆件轴力都表现出增大趋势,其中,随着冲击质量的增大,试验测试和数值计算得到的杆件轴力增幅分别为53%和48%。随着冲击点从点1到点4变化,由于冲击点与支座的距离越来越大,结构所受约束程度和刚度也随之降低,从而使得结构冲击响应逐渐增大,其试验测试和数值计算增幅分别为55%和54%。冲击荷载作用的持时极短,所以在此冲击试验中采用动态位移传感器进行关键节点的位移时程测量。选取试验中位移值最大的测点2作为研究对象,该测点在不同冲击点下对应的位移极值变化如图8所示。由于位移传感器量程有限,无法测得直径为300 mm小球的具体试验位移值,故只将其数值计算结果绘于图中。由图可见,节点位移的试验结果和有限元仿真结果总体上都表现出相同的增长趋势,与杆件轴力变化情况类似,即冲击点离支座越远节点位移值就越大。冲击点为点3时测点位移的试验值和数值解峰值分别为冲击点为点1时位移的2倍和1.94倍。由此可见,当冲击点远离支座时,由于其所受约束强度降低,位移响应明显增大,因此在考虑抗冲击设计的单层网壳实际工程中,适当地增强远离支座部位各构件和节点的刚度和约束强度,能够降低结构在冲击荷载作用下的变形程度,确保结构的安全性。

图8 位移变化Fig.8 Variation of displacement

与静力问题相比,动力问题应该考虑惯性力,而惯性力的大小除了与结构本身质量有关外,还取决于加速度的大小。为了考察惯性力对结构动力响应的影响,试验中测试了部分节点的加速度响应,如图9所示。从图中可以看出:随着冲击点由点1改变到点4,加速度峰值也逐渐增大;随着冲击物直径和质量增大,加速度响应却逐渐减小。其主要原因在于:冲击物质量较小时,由于结构刚度均匀,冲击物无法在冲击过程中使结构产生较大变形而被反弹,结构仅发生整体协调振动变形;当冲击物质量较大时,结构冲击区会产生较大塑性变形,出现明显凹陷并导致结构刚度分布不均匀以及变形不协调,因此结构振动频率降低,加速度响应也随之变小。

图9 加速度变化Fig.9 Variation of acceleration

4.3 特定冲击点响应

由以上分析可知,随着冲击点离支座距离的增大,结构响应逐渐增大,冲击试验结果显示冲击点3为该试验模型各冲击点中的最不利受力点,因此选用冲击荷载作用在点3时网壳结构的动力响应展开研究。选取冲击区杆件2、非冲击区杆件5和杆件16在不同工况下轴力开始响应的时刻,最大轴力值出现时刻以及对应的最大轴力值列于表2中,表中Ts为杆件开始响应时刻,Fm和Tm分别为轴力峰值及其出现时刻。由于每次冲击物释放高度与时间不同,因此轴力开始响应的时间也有所不同。冲击能量随着冲击物质量和释放高度的增大,结构中杆件轴力峰值也随着冲击能量的增长而增大。从试验数据可以看出杆件轴力具有如下传播规律:首先,杆件轴力均是从冲击点的位置开始改变继而向其他杆件传播开来,即离冲击点越近的杆件,产生动力响应的时刻越早且其幅值也越大,距离冲击点越远的杆件产生响应的时刻越晚且其幅值越小;其次,尽管轴力响应的传播存在先后问题,但整个传播过程十分短暂。从与冲击点相连杆件轴力开始变化到整个构件轴力响应均产生变化为止,共耗时 0.15~1.58 ms 左右,而大部分工况的对应时间为0.35 ms。各个杆件轴力达到极值的时间介于0.48~8.244 ms之间,并存在较为明显的差别,但是同一杆件在不同工况下轴力达到峰值的历时却差别甚微。

为了分析整个冲击过程中结构的动力响应全过程变化情况,选取某一工况下的任意杆件和节点,将杆件轴力时程曲线、节点位移和加速度时程曲线分别绘于图10。由图可见:3项指标均是在冲击瞬间就达到峰值,随后衰减并在某一位置振动直至停止,而结构的整个振动过程持时也极短;加速度时程中出现2个极值,第1个极值也是整个加速度时程的峰值,为钢球首次冲击引起,第2个极值为首次冲击后钢球反弹再冲击结构或者撞击地面引起,第2个极值明显小于首次极值。

表2 杆件轴力动态响应

图10 动力响应时程曲线Fig.10 Dynamic response-time history curve

5 结 论

1) 利用模态试验和数值模拟对网壳结构自振频率以及振型相关矩阵校验的分析,验证了试验模型和数值模型的正确性,确保了后续冲击试验和数值模拟的准确性。

2) 斜向冲击荷载试验中单层网壳结构出现了3种响应模式:冲击物反弹,结构处于弹性阶段;部分杆件屈服,结构局部变形,可以修复;较多构件破坏,结构大面积凹陷,无法继续使用。在实际工程设计中要合理选择结构形式,对杆件进行优化布置,避免在冲击荷载下网壳发生大面积凹陷变形。

3) 在不同冲击荷载作用下,网壳的杆件轴力和节点位移响应均随着冲击点离支座距离的增大而逐渐增大,加速度响应变化并无明显规律,可见网壳结构在斜向冲击荷载作用下的不利受荷点为受支座约束较弱的各节点,所以在实际工程的抗冲击设计中应适当提高上部节点和构件的刚度和约束强度。

4) 网壳结构在冲击荷载作用下的动力响应在极短的时间内由冲击点开始向四周快速传播,距离冲击点越近的部位响应出现的越早,其相应幅值越大。本试验的动力响应由冲击部位传至整个网壳的时间约为0.15~1.58 ms。在结构设计时可以增加一道柔性防线,使其吸收冲击能量,延缓冲击荷载作用在结构上的时间,降低主体结构的破坏程度。

[1] Karagiozovaa D, Norman J. Dynamic buckling of elastic-plastic square tubes under axial impact [J]. International Journal of Impact Engineering, 2004, 30(2): 167-192.

[2] 刘锋,吕西林. 冲击载荷作用下框架结构的非线性动力响应[J].振动工程学报, 2008, 21(2): 107-114.

Liu Feng, Lü Xilin. Nonlinear dynamic responses of impulsive loaded frame structure [J]. Journal of Vibration Engineering, 2008, 21(2): 107-114. (in Chinese)

[3] Kim H S, Kim J, An D W. Development of integrated system for progressive collapse analysis of building structures considering dynamic effects[J]. Advances in Engineering Software, 2009, 40:1-8.

[4] 陆新征,江见鲸.世界贸易中心飞机撞击后倒塌过程的仿真分析[J].土木工程学报,2001, 34 (6): 8-10.

Lu Xinzheng, Jiang Jianjing. Dynamic finite element simulation for the collapse of world trade center [J]. China Civil Engineering Journal, 2001, 34(6): 8-10. (in Chinese)

[5] 葛杰,李国强,陈素文.点支式玻璃板在爆炸与冲击荷载下的动力特性[J].振动、测试与诊断,2012, 32(3): 505-509.

Ge Jie, Li Guoqiang, Chen Suwen. Dynamic characteristics of point-supported glass panel under blast and impact loading [J]. Journal of Vibration, Measurement & Diagnosis, 2012, 32(3): 505-509. (in Chinese)

[6] 李海旺,郭可,魏剑伟,等.撞击载荷作用下单层球面网壳动力响应模型实验研究[J].爆炸与冲击,2006, 26(1): 39-45.

Li Haiwang, Guo Ke, Wei Jianwei, et al. The dynamic response of a single-layer reticulated shell to drop hammer impact [J]. Explosion and Shock Waves, 2006, 26(1): 39-45. (in Chinese)

[7] 郭可.单层球面网壳在冲击荷载作用下的动力响应分析[D].太原:太原理工大学,2004.

[8] 王多智.冲击荷载下网壳结构的失效机理研究[D].哈尔滨:哈尔滨工业大学,2010.

[9] Zhi Xudong, Wang Duozhi, Fan Feng, et al. Mechanical behaviors of single-layer reticulated domes under Impact [C]∥ Proceedings of the Third International Symposium on Innovative Civil & Architectural Engineering. Seoul, Korea: [s.n.], 2008: 29-35.

[10] 王卓,闫维明.适用于网壳结构的模态测试法及数值检验[J].振动、测试与诊断,2011, 31(2): 246-250.

Wang Zhuo, Yan Weiming. Modal testing and numerical test on reticulated shell structures [J]. Journal of Vibration, Measurement & Diagnosis, 2011, 31(2): 246-250. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.03.006

*国家自然科学基金资助项目(51278236);国家科技支撑计划资助项目(2011BAK12B07)

2014-04-22;

2014-06-09

TU393.3; TU317; TH82

王秀丽,女,1963年9月生,教授、博士生导师。主要研究方向为大跨空间钢结构。曾发表《Experimental study of beam-column connections with web opening in a low-rise steel frame》(《Structral Engineering and Mechanics》2007,Vol.26,No.3)等论文。

E-mail:545784567@qq.com

简介:马肖彤,女,1989年2月生,讲师。主要研究方向为大跨空间钢结构。

E-mail:bfmzdxmxt@163.com