厚截面CFRP孔隙超声脉冲反射检测方法*

2016-11-23陈越超杨辰龙周晓军郑慧峰

陈越超, 杨辰龙, 周晓军, 郑慧峰

(1.浙江大学流体动力与机电系统国家重点实验室 杭州,310027)(2.中国计量学院计量测试工程学院 杭州,310018)

厚截面CFRP孔隙超声脉冲反射检测方法*

陈越超1, 杨辰龙1, 周晓军1, 郑慧峰2

(1.浙江大学流体动力与机电系统国家重点实验室 杭州,310027)(2.中国计量学院计量测试工程学院 杭州,310018)

目前对碳纤维复合材料(carbon fiber reinforced plastic,简称CFRP)孔隙缺陷超声检测识别的研究主要以薄板型CFRP为对象,针对厚截面CFRP孔隙缺陷检测的需要,提出了基于超声脉冲反射背散射信号处理的孔隙缺陷识别方法。背散射信号特征分析结果表明,背散射信号由材料近表面共振结构噪声、信号指数型衰减成分、孔隙的反射和散射信号以及随机噪声组成。为得到孔隙的反射和散射信号,首先,利用提升小波变换良好的去噪能力除去背散射信号中的随机噪声;其次,设计低通滤波和自适应滤波分别除去信号中的共振结构噪声和衰减成分。对实验信号的处理结果表明,上述处理方法可以有效去除相应信号成分。在此基础上进一步提出了背散射信号幅值C扫描成像方法,将该成像方法应用于厚截面CFRP孔隙缺陷识别,可以有效识别试块中的含孔隙区域。

背散射信号; 滤波; 孔隙识别; 厚截面碳纤维复合材料; C扫描成像

引 言

碳纤维复合材料是一种高性能结构材料,具有密度小、质量轻、高强度、高模量以及耐疲劳等特性[1],因而在航空航天等领域得到了广泛应用。由于CFRP独特的制造工艺,在制造和使用过程中不可避免地会出现孔隙、疏松、夹杂和分层等缺陷,因此对CFRP内部缺陷的无损检测日趋重要。孔隙作为CFRP内最常见和最重要的微观缺陷,其形状大小和体积分数对CFRP的强度和刚度存在重要影响[2-3]。因此,对CFRP孔隙检测的研究成为人们关注的热点[4]。超声波检测作为一种重要的无损检测方法,广泛应用于CFRP孔隙检测方法研究中。周晓军等[5-6]对复合材料超声衰减机理进行研究,将超声波在复合材料中的衰减进行分类,进而推导出了CFRP超声衰减模型。刘继忠等[7]在计算超声波能量变化的基础上建立了CFRP孔隙率超声脉冲反射测试模型。林莉等[8]通过声阻抗法来检测复合材料孔隙率,得到了声阻抗与孔隙率之间的关系模型,这些检测方法都涉及到检测信号底波参数的测定。

在CFRP工业超声检测中,被检测CFRP工件的复杂结构或者检测设备的配置参数局限等原因可能导致检测信号底波减弱甚至消失,此时对始波和底波之间的背散射信号进行研究成为替代的选择。由于背散射信号的复杂性,需要采用合适的处理方法从中提取出含孔隙信息的信号成分。Kim等[9]使用离散小波变换对复合材料背散射信号进行分解,得到了特定分解小波时域及频域幅值随孔隙率的变化趋势。Karabutov等[10]采用激光超声对CFRP背散射信号进行研究,获得了孔隙率与结构噪声能量之间的关系。Dominguez等[11-12]研究了复合材料孔隙率对背散射信号频率变化的影响,通过时频分析技术从时频图上分析出孔隙存在的区域。Lozak等[13]从相位统计和频域分析的角度出发,建立了线性预测编码系数与孔隙率之间的关系。但是这些研究普遍针对薄板型CFRP,对于厚截面CFRP的研究目前主要集中在材料成型工艺及参数方面[14],对其孔隙缺陷识别方法的相关研究较少[15-16]。和普通薄板型CFRP相比,由于厚截面CFRP层数较多,超声波在其内部传播时将会呈现不同的特征。

笔者采用超声脉冲反射法对厚截面CFRP孔隙进行识别。首先,分析厚截面CFRP脉冲反射背散射信号理论特点,并通过实验信号对理论特点作进一步说明;其次,设计信号处理方法滤去背散射信号中干扰孔隙识别的信号成分,得到能够表征和识别孔隙的背散射信号包络谱;最后,提出了基于该信号处理方法的厚截面CFRP工件孔隙识别C扫描成像方法。通过实验证明了该厚截面CFRP孔隙识别C扫描成像方法的合理和有效性,研究结果有助于建立正确的厚截面CFRP孔隙超声检测模型。

1 厚截面CFRP超声背散射信号处理

1.1 厚截面CFRP超声背散射信号特点

CFRP是由纤维和树脂间隔铺层成型的,厚截面CFRP的层数可以达到40层以上。当超声波垂直CFRP工件表面入射时,可能会在CFRP内部的层状结构中产生多次反射和透射,从而出现声波干涉现象[17]。这些干涉声波被称为共振结构噪声。共振幅值的大小取决于CFRP工件固有共振频率和入射超声波中心频率的接近程度,共振频率则取决于CFRP层厚度。CFRP工件的固有共振频率fn可按式(1)计算

fn=nc/2d

(1)

其中:n为固有频率阶数;c为超声波在CFRP中的传播速度;d为CFRP层厚度。

因此,只需测得CFRP的层厚度和声波在其内部的传播速度即可计算出CFRP的固有共振频率。由于CFRP对超声波有较强的衰减作用,在检测厚截面CFRP时,共振结构噪声主要在靠近声波入射表面的CFRP层产生。随着声波传播距离增加,共振结构噪声逐渐减弱直到消失,此时背散射信号中仅含有材料散射噪声和随机噪声。

超声波在无孔隙的厚截面CFRP工件内传播时,由于其在CFRP层之间复杂反射和透射过程中的能量耗散,背散射信号幅值在理论上呈指数趋势衰减。此时背散射信号幅值A(t)可表示为

(2)

其中:A0为背散射信号初始幅值;α为衰减系数。

当α较大时,在试块检测近表面的信号衰减较为明显。此外,CFRP工件脉冲反射背散射信号中还容易夹杂有随机噪声。

当采用超声脉冲反射法对厚截面CFRP工件进行孔隙检测时,对背散射信号幅值产生影响的因素有CFRP工件近表面的共振结构噪声、超声波在CFRP工件层间传播时的指数型衰减、孔隙对超声波的反射和散射以及随机噪声等。这些影响因素使得脉冲反射背散射信号十分复杂。

1.2 厚截面CFRP超声背散射实验信号分析

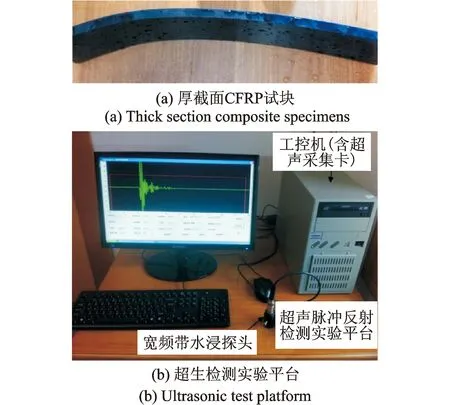

采集厚截面CFRP超声脉冲反射实验信号对背散射信号特点作进一步分析。实验试块为由某飞机制造公司提供的采用热压成型的厚截面CFRP曲面工件,试块层数为80层,每层厚度为125 μm,如图1(a)所示。实验设备采用自主搭建的超声脉冲反射检测平台,如图1(b)所示,实验系统主要由超声波探头、超声采集卡、工控机和显示器组成。超声波探头选用普通宽频带水浸探头,中心频率为10 MHz。超声采集卡采用Ultratek公司的PCIUT3100,采样频率为100 MHz。

图1 试样及实验设备Fig.1 Specimen and experimental equipment

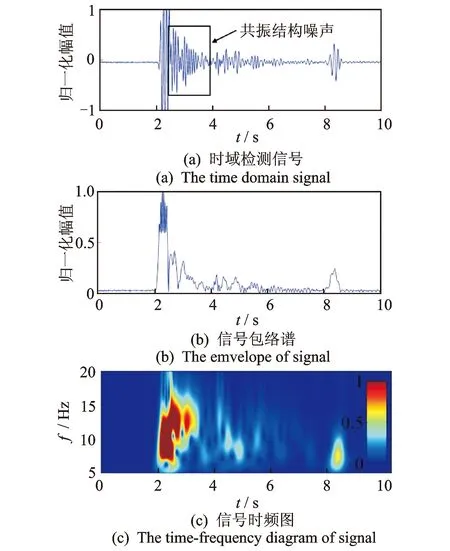

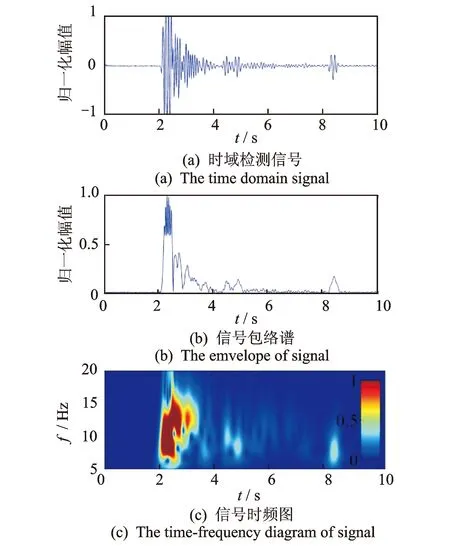

使用上述设备对厚截面CFRP试块进行检测,采集到的检测信号如图2(a)所示。因此该试块的1阶固有共振频率为12 MHz。为了更好地分析背散射信号的幅值特征,对检测信号进行Hilbert变换求取信号包络谱,如图2(b)所示。检测信号的时频图如图2(c)所示。

图2 超声检测信号Fig.2 The ultrasonic signal

对上述图像进行分析,结果表明:在试块近表面区域的检测信号产生了明显的共振,该区域信号的衰减也比较明显,该区域对应于图2(a)中横坐标为2.5~4 μs间的共振结构噪声区;图2(b)中该段信号也表现为振荡衰减;图2(c)中信号表现为2.5~4 μs间频率从探头中心频率10 MHz上升到1阶共振频率12 MHz,之后又下跌到10 MHz左右,即在材料远表面区域共振结构噪声消失,背散射信号恢复为正常状态。另外,可以看到在远表面背散射信号中含有较多随机噪声。

由于背散射信号中共振结构噪声、信号衰减成分以及随机噪声的影响,通过背散射信号识别厚截面CFRP工件内的孔隙将会被严重干扰。因此,需要设计信号处理方法除去背散射信号中的共振结构噪声、信号能量衰减成分和随机噪声。

1.3 厚截面CFRP超声背散射信号处理方法

1.3.1 提升小波变换去噪

(3)

(4)

其中:“%”表示取余运算;an(z)=gcd(a(z),b(z)),且an(z)是一个Laurent多项式,n为使bn(z)=0的最小数;“gcd()”表示取最大公因子。

(5)

小波变换的提升方案可以分为以下3个阶段。

1) 分解。将输入信号si分为2个较小的子集si-1和di-1,通常是将输入信号根据奇偶性分为两组,此时si-1为偶数序列,di-1为奇数序列,分解过程F(si)可表示为

(6)

2) 预测。在基于原始数据相关性的基础上,用偶数序列si-1的预测值P(si-1)去预测(或者内插)奇数序列di-1,即将滤波器P对偶信号作用以后作为奇信号的预测值,奇信号的实际值与预测值相减得到残差信号。虽然不可能从子集si-1中准确地预测子集di-1,但是P(si-1)有可能很接近di-1,因此可以使用P(si-1)和di-1的差来代替原来的di-1,于是得到

(7)

3) 更新。为了使原信号集的某些全局特性在其子集si-1中继续保持,必须进行更新。更新是要找一个更好的子集si-1,使得它保持原图的某一标量特性Q(x)(如均值、消失矩等)不变,即有Q(si-1)=Q(si)。可以利用已经计算的小波子集di-1对si-1进行更新,从而使si-1保持特性Q(x),即可以构造一个算子U去更新si-1。定义如下

(8)

提升小波变换逆变换的重构过程由恢复更新、恢复预测和合并子集三步构成,定义如下

(9)

(10)

(11)

基于提升模式的小波分解算法和传统的小波分解算法相比,具有不依赖傅里叶变换,完全是在时域上进行变换的特点。提升方法可以实现原位运算,该方法不需要除了前级提升步骤的输出之外的数据,这样在每个点都可以用新的数据流替换旧的数据流[18]。

1.3.2 超声背散射信号低通滤波

采用双线性变换法设计IIR数字低通滤波器对超声信号进行滤波,除去高频共振结构噪声成分。若设计模拟滤波器的传递函数为H(s),则数字滤波器传递函数H(z)可表示为

(12)

其中:T为信号采用周期。

1.3.3 超声背散射信号自适应滤波

使用背散射信号包络谱特征来识别厚截面CFRP工件中的孔隙,设计自适应滤波算法滤去包络谱中因信号衰减而产生的下降趋势。先对经过低通滤波后得到的包络谱y(t)作最小二乘法拟合。由于经过低通滤波处理后得到的包络谱中已经去除了信号中的高频共振结构噪声,此时包络谱中主要成分为信号衰减成分和缺陷回波,包络谱整体上呈指数衰减趋势。因此,对包络谱进行拟合得到的拟合方程可表示为式(2)所示形式。

滤波器系数h(k)可表示为

(13)

其中:α为拟合得到的衰减系数;a为幅值系数;b为附加常数。

经过滤波后得到的包络谱为

(14)

(15)

设定合理均方差比的上下限分别为emax和emin,根据计算得到的均方差比e对上一次滤波的幅值系数a和附加常数b进行调整,然后再次对y(t)进行滤波。经过对a和b的反复修正,当emin 1.4 厚截面CFRP实验信号处理 对图2(a)中的超声信号实施提升小波去噪,滤除信号中的随机噪声,选用db5小波得到相应的提升方案并对信号进行自适应阈值去噪。图3(a)和图3(b)所示分别为经过去噪滤波的背散射信号及其包络谱,图3(c)所示为背散射信号时频图。可以看到,和原始背散射信号相比,此时背散射信号中噪声已经被有效滤除。特别是原背散射信号中4~6 μs之间信号幅值较高,经过去噪滤波后的该段背散射信号除了4.5~5 μs处幅值依然偏高外,其余幅值较高的信号成分均已被滤除,说明4.5~5 μs处信号幅值偏高可能是孔隙缺陷引起的。 图3 经去噪滤波后的超声信号Fig.3 The ultrasonic signal after denoising filtering 接着对背散射信号作低通滤波处理,滤除频率高于12MHz的信号成分,得到的信号及其包络谱分别如图4(a)和图4(b)所示,时频图如图4(c)所示。结果表明,经过低通滤波后,信号中频率高于12MHz的成分已经被滤除,在原共振结构噪声区域出现了小幅回波,这些小幅回波可能是由材料近表面孔隙造成的。同时,背散射信号包络谱整体上呈指数下降趋势。 因此,选择合理的滤波参数对背散射信号进行提升小波去噪滤波和低通滤波,可以有效去除背散射信号中的随机噪声和共振结构噪声。 对图4(b)中的包络谱信号衰减部分按1.3节中方法进行自适应滤波,取emax和emin分别为1.05和0.95,得到的包络谱信号如图5所示。结果表明,经过自适应滤波后,包络谱中已经滤去了衰减成分,此时可以明显看到在材料近表面处的区域A和材料较远表面处的区域B的包络谱幅值较大,说明与这些区域对应的试块位置处存在较多孔隙。 图4 经低通滤波后的超声信号Fig.4 The ultrasonic signal after lowpass filtering 图5 经自适应滤波后的包络谱信号Fig.5 The signal envelope after adaptive filtering 对同一批试样的另一超声检测信号使用1.3节中方法进行处理,得到结果如图6所示。其中图6(a)为原始检测信号,图6(b)为处理后的包络谱信号。 图6 超声信号及处理结果Fig.6 The ultrasonic signal and its processed result 从图6(b)中可以看到,该试块检测区域近表面无明显回波,较远表面的区域C的包络谱幅值较大,即该区域可能存在孔隙。 对孔隙识别结果进行金相观察验证,在试块表面标记出信号检测的区域,然后将该区域打磨至孔隙可能存在区域,最后使用金相显微镜对该区域进行观察。图7(a)为第1个处理信号中区域A对应金相照片,图7(b)为第2个处理信号中区域C对应金相照片。从图中可以看到,两处区域中均含有不少孔隙。观察结果表明,使用1.3节中的信号处理方法可以对厚截面CFRP工件中的孔隙作出正确识别。 图7 金相验证照片Fig.7 The verifiable metallograph 2.1 背散射信号幅值C扫描成像方法 利用1.3节中的超声背散射信号处理方法,可以得到如下的基于背散射信号幅值成像的厚截面CFRP孔隙识别方法。使用超声检测设备对厚截面CFRP工件每隔一定间距采集脉冲反射检测信号,直至扫完待检测工件表面。从检测信号中提取背散射信号进行处理,首先,对背散射信号实施提升小波变换去噪,再计算该CFRP工件固有共振频率,根据固有共振频率设定滤波参数对背散射信号进行低通滤波;其次,生成滤波后信号的Hilbert包络谱,对包络谱进行自适应滤波,滤除包络谱中的衰减成分;最后,对处理完的背散射信号包络谱作最大幅值C扫描成像,从而识别CFRP工件中的孔隙。处理流程如图8所示。 图8 背散射信号幅值C扫描成像流程Fig.8 The process of backscattered signal amplitude C-scan imaging 2.2 背散射信号幅值C扫描成像方法应用 运用2.1节背散射信号幅值C扫描成像技术,对1.2节中同一批次试块的某一区域孔隙进行识别。检测区域为148 mm×72 mm。超声检测设备为1.2节中的超声检测实验平台。图9所示为获得的背散射信号幅值C扫描成像图。从图中可以看出,在标号1~6的区域的背散射信号幅值较大,说明这些区域含有较多的孔隙。 对实验结果进行金相观察验证,以观察区域3为例。将试块检测区域的左边沿打磨和抛光后,用专业金相显微镜观察垂直坐标在25~35 mm间的区域,所得金相图如图10所示。可以看到,在区域3处存在较多孔隙。结果表明使用该背散射信号幅值C扫描成像方法可以有效识别厚截面CFRP工件中的孔隙。 图9 背散射信号幅值C扫描成像Fig.9 The C-scan imaging of backscattered signal amplitude 图10 区域3金相照片Fig.10 The metallograph of region 3 1) 采用超声脉冲反射法对厚截面CFRP工件进行检测,提取检测信号中的背散射信号进行分析。结果表明背散射信号由材料近表面共振结构噪声、信号指数型衰减成分、孔隙的反射和散射信号以及随机噪声组成,信号成分十分复杂。 2) 为得到孔隙的反射和散射信号,设计如下背散射信号处理方法。首先,对背散射信号实施提升小波变换去噪从而滤去随机噪声;其次,对背散射信号作低通滤波除去共振结构噪声成分,滤波参数根据工件固有共振频率设定;最后,对背散射信号的Hilbert包络谱作自适应滤波以去除衰减成分。对实验信号按上述方法进行处理,得到背散射信号中出现较大幅值回波的时刻点,对这些时刻点在试块的对应位置进行金相观察,结果在这些区域观察到有孔隙缺陷。这说明通过处理后的背散射信号幅值可以有效辨别厚截面CFRP工件中的孔隙缺陷。 3) 提出基于超声背散射信号幅值C扫描成像的厚截面CFRP孔隙识别方法。先对超声背散射信号进行处理,在此基础上生成背散射信号包络谱幅值的C扫描成像。应用此方法对厚截面CFRP试块进行孔隙缺陷识别实验并对试块进行破坏性金相观察以验证识别结果。结果表明,该C扫描成像孔隙识别方法可以对厚截面CFRP工件中的孔隙存在区域作出正确识别。 [1] 刘亚雄,欧阳国恩,张华新,等.透光复合材料、碳纤维复合材料及其应用[M]. 北京:化学工业出版社,2006:242-244. [2] Hagstrand P O, Bonjour F, Manson J A E. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites [J].Composites:Part A, 2005, 36(5):705-714. [3] 刘继忠,蒋志峰,华志恒.含孔隙形态分布特征的孔隙率超声衰减测试建模[J]. 航空材料学报,2006,26(2):67-71. Liu Jizhong, Jiang Zhifeng, Hua Zhiheng. A morphological study based ultrasonic attenuation model of carbon fiber reinforced plastics porosity testing [J]. Journal of Aeronautical Materials, 2006, 26(2): 67-71.(in Chinese) [4] Birt E A, Smith R A. A review of NDE methods for porosity measurement in fiber-reinforced polymer composites [J]. Insight-Non-Destructive Testing & Condition Monitoring, 2004, 46(11): 681-686. [5] 周晓军,游红武,程耀东. 含孔隙碳纤维复合材料的超声衰减模型[J]. 复合材料学报,1997,14(3):99-106. Zhou Xiaojun, You Hongwu, Cheng Yaodong. Ultrasonic attenuation model of void contained carbon-fibre reinforced plastics [J]. Acta Materiae Compositae Sinica, 1997, 14(3): 99-106.(in Chinese) [6] 周晓军,莫锦秋,游红武. 碳纤维复合材料分布孔隙率的超声衰减检测方法[J]. 复合材料学报,1997,14(3):107-114. Zhou Xiaojun, Mo Jinqiu, You Hongwu. Ultrasonic attenuation testing method for NDE of void content based on theoretical model and experiment calibration [J]. Acta Materiae Compositae Sinica, 1997, 14(3): 107-114.(in Chinese) [7] 刘继忠,周晓军,华志恒. 碳纤维复合材料孔隙率的脉冲反射法超声衰减测试模型[J]. 浙江大学学报:工学版,2006,40(11):1878-1882. Liu Jizhong, Zhou Xiaojun, Hua Zhiheng. Pulse-echo based ultrasonic attenuation model for porosity test of carbon fiber composites [J]. Journal of Zhejiang University: Engineering Science, 2006, 40(11): 1878-1882.(in Chinese) [8] 林莉,罗明,郭广平,等. 碳纤维复合材料孔隙率超声声阻抗法检测[J]. 复合材料学报,2009,26(3):105-110. Lin Li, Luo Ming, Guo Guangping, et al. Ultrasonic determination of carbon fiber composite porosity using acoustic impedance[J]. Acta Materiae Compositae Sinica, 2009, 26(3): 105-110.(in Chinese) [9] Kim K B, Hsu D K, Daniel J B. Estimation of porosity content of composite materials by applying discrete wavelet transform to ultrasonic backscattered signal [J]. NDT&E International, 2013, 56(10): 10-16. [10]Karabutov A A, Podymova N B. Nondestructive porosity assessment of CFRP composites with spectral analysis of backscattered laser-induced ultrasonic pulses [J]. Journal of Nondestructive Evaluation, 2013, 32: 315-324. [11]Dominguez N, Mascarot B. Ultrasonic non-destructive inspection of localized porosity in composite materials[C]∥ 9th European Conference on Non-Destructive Testing. Berlin:British Institute of Non-Destructive Testing, 2006: 1-8. [12]Dominguez N. Modeling of ultrasonic propagation in complex media-application to non-destructive control and characterization the porosity in laminated composite materials [D]. Toulouse: University Toulouse, 2006. [13]Lozak A, Boller C, Bulavinov A, et al. Phase statistics and spectral analysis of ultrasonic signals for CFRP component assessment[C]∥ 7th European Workshop on Structural Health Monitoring. Nantes, France: National Institute for Research in Computer Science and Control, 2014: 2290-2297. [14]张纪奎,张江,马志阳,等. 厚截面层合板非同步固化的三维有限元分析[J]. 北京航空航天大学学报,2013,39(11):1464-1469. Zhang Jikui, Zhang Jiang, Ma Zhiyang, et al. Three-dimensional finite element analysis for non-synchronized cure of thick composite laminates[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(11): 1464-1469.(in Chinese) [15]Smith R A, Nelson L J, Mienczakowski M J, et al. Automated analysis and advanced defect characterisation from ultrasonic scans of composites[J]. Insight- Non-Destructive Testing & Condition Monitoring, 2009, 51(2):82-87. [16]Bescond C, Wong R, Desrosiers P. Porosity assessment in large composite components: realization and challenges[C]∥SAE Technical Paper. [S.l.]:SAE International, 2013. [17]Cong Sen, Gang Tie. Ultrasonic thickness measurement for aluminum alloy irregular surface parts based on spectral analysis [J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 323-328. [18]季忠,黄捷,秦树人. 提升小波在齿轮箱故障诊断中的应用[J]. 振动、测试与诊断,2010,30(3):291-294.(in Chinese) Ji Zhong, Huang Jie, Qin Shuren. Gearbox fault diagnosis using lifting wavelet [J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(3): 291-294.(in Chinese) 10.16450/j.cnki.issn.1004-6801.2016.03.003 *国家自然科学基金资助项目(51075358);浙江省自然科学基金资助项目(LY14E050013);浙江省“仪器科学与技术”重中之重学科开放基金资助项目(JL130112) 2014-07-18 ; 2014-12-15 TB553; TP391; TH145.9 陈越超,男,1988年1月生,博士生。主要研究方向为无损检测评价及其信号处理。曾发表《The ultrasonic evaluation method for the porosity of variable-thickness curved CFRP workpiece: using a numerical wavelet transform》(《Nondestructive Testing and Evaluation》2014,Vol. 29,No.3)等论文。 E-mail: cyczju07@126.com

2 基于背散射信号C扫描成像的厚截面CFRP孔隙识别方法

3 结 论