基于系统功能-结构-故障模型的FMMEA分析方法*

2016-11-23冯辅周罗建华刘远宏江鹏程

冯辅周, 罗建华, 刘远宏, 江鹏程

(1.装甲兵工程学院机械工程系 北京,100072)(2.武警工程大学装备工程学院 西安,700086)

◀专家论坛▶

基于系统功能-结构-故障模型的FMMEA分析方法*

冯辅周1, 罗建华1, 刘远宏2, 江鹏程1

(1.装甲兵工程学院机械工程系 北京,100072)(2.武警工程大学装备工程学院 西安,700086)

针对传统故障模式及影响分析(failure mode and effects analysis,简称FMEA)不能识别装备或零部件的故障机理,其故障原因分析、故障影响推理及潜在故障模式识别能力较弱,故障信息描述不规范等导致的分析效率低、可信度差、分析结果重复使用性差等问题,提出一种新的故障机理、模式及影响分析(failure mode, mechanism and effects analysis,简称FMMEA)方法。首先,根据系统结构、功能及其内部物质流、能量流、信号流、部件故障等信息建立系统的功能-结构-故障模型;其次,采用模糊认知图推理分析各故障模式的传播途径及影响,得到规范化的故障模式及影响分析表格,可为系统的可靠性、测试性设计与分析提供基础数据;最后,以某燃油供给系统为例进行了FMMEA分析,验证了该方法的可行性和有效性。

功能-结构-故障模型; 故障模式; 故障机理; 模糊认知图

引 言

FMEA是通过系统分析零件、元器件、设备可能的故障模式、故障原因及后果来发现设计、生产、使用等过程中的薄弱环节,进行针对性的改进以提高装备可靠性。FMEA广泛应用于装备潜在设计缺陷识别、危害度评估和维修计划制定。对FMEA数据进行适当的保存和更新,还可被用作装备测试性和维修性设计的输入知识。传统的FMEA通常按照设备的研制生产流程划分为功能FMEA、硬件FMEA、过程FMEA、工艺FMEA等,主要由专家依据相关标准、规范进行定性归纳,填写FMEA表格,包括系统的组成单元、功能、潜在故障模式、故障影响及故障原因等[1]。传统FMEA分析以专家经验为主,不能识别装备或零部件故障机理,对故障原因分析、故障影响推理及潜在故障模式识别能力较弱,相关故障信息描述不规范,零部件故障模式与故障物理过程混淆,其结果是FMEA表格中可能采用同一方式描述不同故障,或采用不同方式描述同一故障,使得FMEA分析效率低、可信度差、分析结果重复使用性差[2]。

FMMEA最早由美国马里兰大学计算机辅助全寿命周期工程中心提出[3],是研究产品的每个组成部分可能存在的故障模式和故障机理,并确定各个故障模式对产品其他组成部分和功能影响的分析方法。FMMEA更为注重故障机理的研究,是一种基于物理故障过程的故障原因及故障机理分析方法,可为装备测试性分析和故障预测与健康管理(prognosis and health management, 简称PHM)提供依据。Ganesan[4]归纳了FMMEA的步骤以及在PHM中的应用,对比了FMMEA与FMEA的区别,并给出了其实施方法。为了解决现有分析方法存在的故障描述不规范、专家经验依赖性强的问题,笔者提出一种基于功能-结构-故障模型的FMMEA分析方法,即根据系统结构、功能及其内部物质流、能量流、信号流等信息,采用功能基方法建立系统功能-结构模型,在此基础上添加部件故障信息,进而构建系统的功能-结构-故障模型,然后采用模糊认知图推理分析各故障模式的传播途径及影响。

1 功能-结构-故障模型

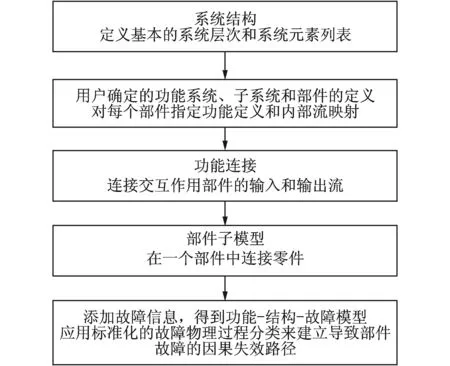

功能-结构-故障模型包含了系统结构、功能及故障信息,其建模流程如图1所示。

图1 功能-结构-故障模型构建流程Fig.1 Flowchart of function-structure-fault model

1) 依据系统结构,定义系统层次和组成列表,确定子系统、部件等。

2) 建立功能模型。功能基方法采用了“元功能+流”的表示形式,将部件或系统功能看作是输入与输出功能对象间的关系,当输入转换为输出时,显示出特定的功能。流描述了输入和输出功能对象,流属性描述了输入和输出功能对象的状态参数[5-6]。Hirtz等[7]扩展了对功能的基本理解,将功能和流的分类进行区别与比较后,将它们融合统一起来,建立了一个标准功能基词库,该功能基在很大程度上覆盖了工程设计活动。在该功能基中,流分为物质流、能量流和信号流等3类;功能则分为分支、导向、连接、控制大小、转换、供应、信号和支持等8类。系统、子系统和部件的功能模型如图2所示,采用功能基方法来定义系统或部件的功能时,需依据其实际功能确定其元功能及流形式。由于元功能只能表示类别,不能表示量化要求,而在具体操作过程中量化要求是通过流发生作用的。通过链接部件或系统内部输入输出流属性描述输出参数与输入参数间的因果关系,构建部件和系统的功能模型。这种因果关系主要包括正负极性关系,即输入参数增大导致输出参数变大、变小或不变的关系。

图2 系统、子系统、部件的功能模型Fig.2 Function model of a system,subsystem ang component

3) 建立部件间的功能链接。根据系统结构及内部物质、能量、信号流的传递途径链接交互作用的部件或子系统,最终得到系统的功能-结构模型。在模型中只能链接部件或子系统间的同种流,系统功能确定后,整个系统的内部流及其属性依据子系统和部件间链接形成。

4) 确定故障模式及机理。依据GJB451A-2005《可靠性维修性和保障性术语》,故障定义为产品不能执行规定功能的状态,通常指功能故障[8]。依据美军标MIL-STD-1629A,故障应描述构成件不能完成规定功能的方式,通常描述故障产生原因及其对设备运行的影响,研制方应以构成件性能参数和输出参数取值范围为指标说明构成件故障的判断标准[9]。由此可见,故障描述时不仅要包含故障原因、故障机理及故障特征等故障物理过程,而且还要包含故障影响。其中故障影响不仅要说明故障影响哪些功能,且要求描述可通过哪些特定参数来测量。传统的故障描述,例如破损和泄露,并不能满足上述要求,因此笔者将故障分为功能故障和故障物理过程:功能故障主要指系统或部件的流属性值异常变化;故障物理过程主要是指系统的组成部件或零件物理故障,包括故障模式、故障机理和故障原因,并采用Tumer等[10]提出的标准故障术语描述。在功能-结构模型基础上,依据系统或部件中故障物理过程,在部件中依次添加故障原因、故障机理和故障物理状态,建立部件故障图表,并与故障影响的部件输出流属性(功能故障)建立因果关系,最终得到功能-结构-故障模型。

2 模糊认知图

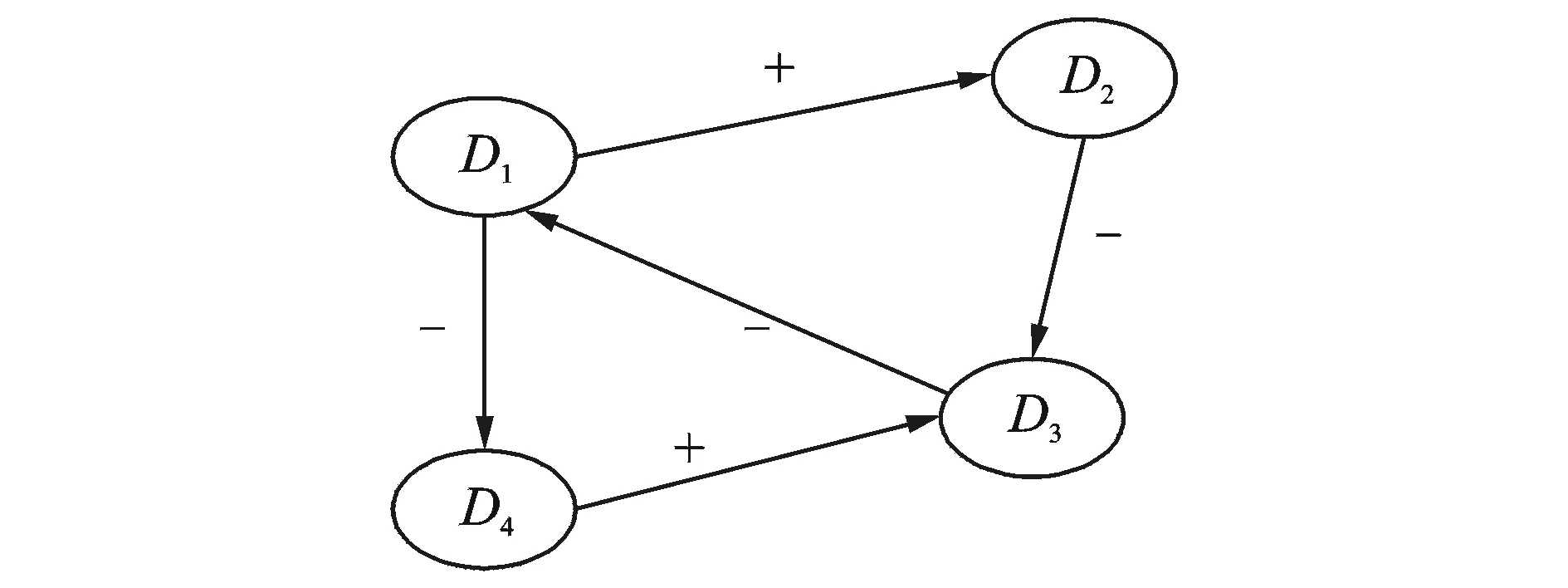

依据系统功能-结构-故障模型,采用模糊认知图(fuzzy cognitive map,简称FCM)和模糊逻辑理论进行系统仿真,分析故障模式传播路径及影响,形成规范化的FMMEA分析报告。模糊认知图通常由节点集合D与节点箭头A组成,即DM={D,A},其结构示意图如图3所示。节点表示一个概念,箭头方向表示概念间因果关系的方向。“+”和“-”分别表示概念之间的两种定性因果关系:“+”表示原因概念与结果概念是同方向;“-”表示反方向变化;“0”表示不具有因果关系。

图3 FCM结构图Fig.3 FCM structure

将FCM视为动态系统,随时间推移最终得到特定的固定状态。根据图3可得到FCM的邻接矩阵E,矩阵中的每个元素Eij表示节点对节点的影响关系。存在节点i到节点j的连接箭头且为“+”关系的取值1;存在节点i到节点j的连接箭头且为“-”关系取值-1;没有箭头连接的属于非因果关系,取值为“0”;节点自身对应的矩阵元素取值为0。

由模糊认知图推理过程可知,图2中有4个概念节点D1,D2,D3,D4,定义节点向量V1=(D1,D2,D3,D4),每个节点的初始值均取为0。基于邻接矩阵E,可以观察节点D1的状态变化对FCM中其他节点的影响。假设节点D1突然增大,即D1值由0变为1,则节点向量变为V1=(1,0,0,0),取节点的转换函数为

(1)

V1*E=(0,1,0,-1)=(f(0),f(1),f(0),f(-1))=

(0,1,0,-1)=V2V2*E=(0,0,-2,0)=(f(0),f(0),f(-2),f(0))=

(0,0,-1,0)=V3

V3*E=(f(1),f(0),f(0),f(0))=(1,0,0,0)=V1

可见,V1为图1所示FCM动态系统中的固定点,故给定概念节点向量V1,FCM可推出相关结论,即D1增大时,其他节点的响应分别为D2增大,D3和D4减小。

3 实例分析

维护感知设计环境(maintenance aware design environment ,简称MADe)是辅助复杂系统设计、可靠性、维修性及诊断开发的软件工具,尤其适用于系统FMMEA分析、测试性评估与诊断分析等[11-12]。以某燃油供给系统(fuel distribution system,简称FDS)为例,采用MADe软件构建燃油供给系统的功能-结构-故障模型,并采用模糊认知图理论进行FMMEA分析。假设系统运行在稳定状态下,系统输入电压信号和控制信号符合燃油供给系统要求,泵设定为中等转速,控制阀打开。

3.1 燃油供给系统的功能-结构-故障模型

1) FDS系统结构如图4所示,主要包括油箱、远程控制单元、泵总成、控制阀总成、热交换器和燃油喷射歧管等部件。其中:泵总成主要由泵控制器、油泵和电机组成;控制阀总成主要由阀、阀控制器组成,阀主要包括电磁线圈和阀体。

图4 燃油供给系统结构Fig.4 Structure of the FDS

系统的功能是在要求的温度和压力下向燃烧室提供一定的燃油喷雾。燃油通过离心泵从燃油箱内泵出,其中离心泵由从远程接口单元(remote unit interface,简称RUI)注入的PCmd控制。流经该系统的燃油流速由控制阀控制,该控制阀由一个电磁控制阀组成。较冷的燃油通过热的发动机油与燃油之间的热能交换得到加热,通过壳管式热交换器来实现。燃油喷雾由燃油喷射歧管喷入燃烧室。

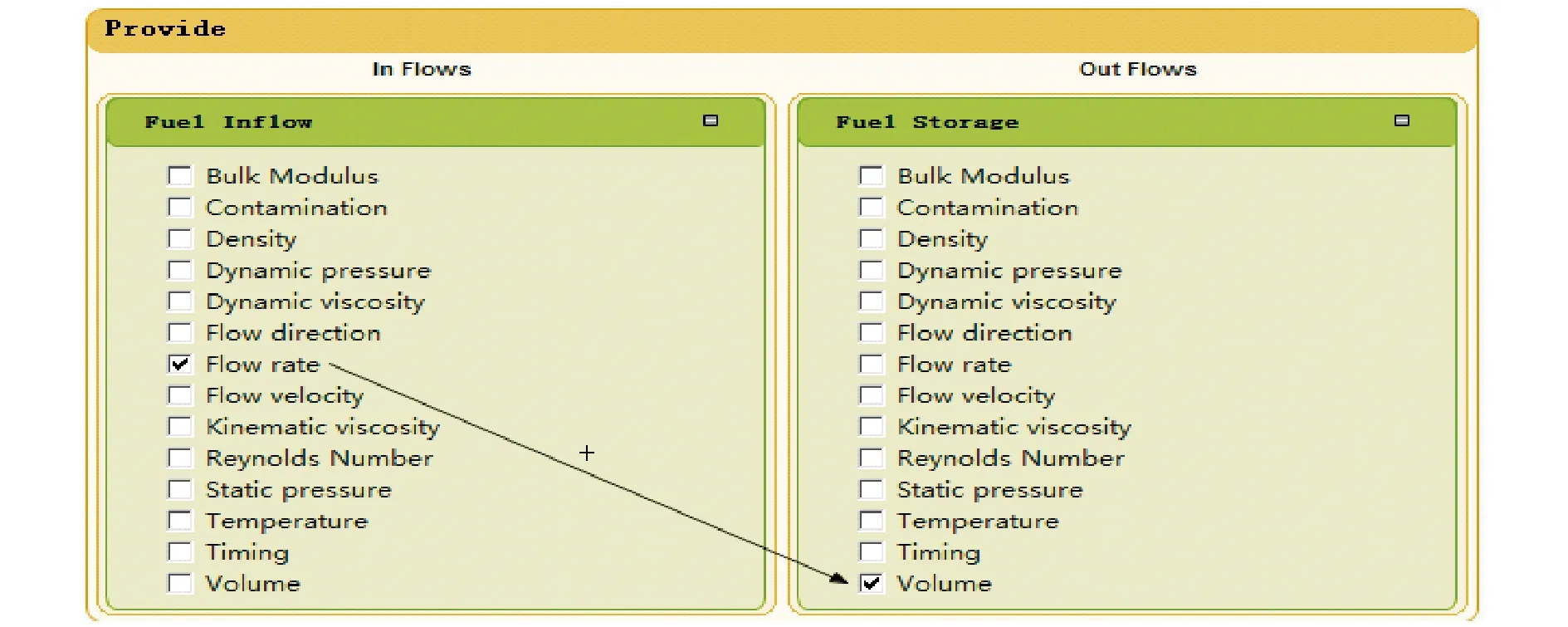

2) 部件功能描述。油箱的功能是提供燃油,因此在MADe软件中,其元功能选为“provide”(提供),输入输出流为物质流中的液体,其输入流属性为流速,输出流属性为体积,流属性间是一种正相关关系,如图5所示。

图5 油箱的功能模型Fig.5 Functional model of the oil tank

图6 远程接口单元的功能模型Fig.6 Functional model of the RUI

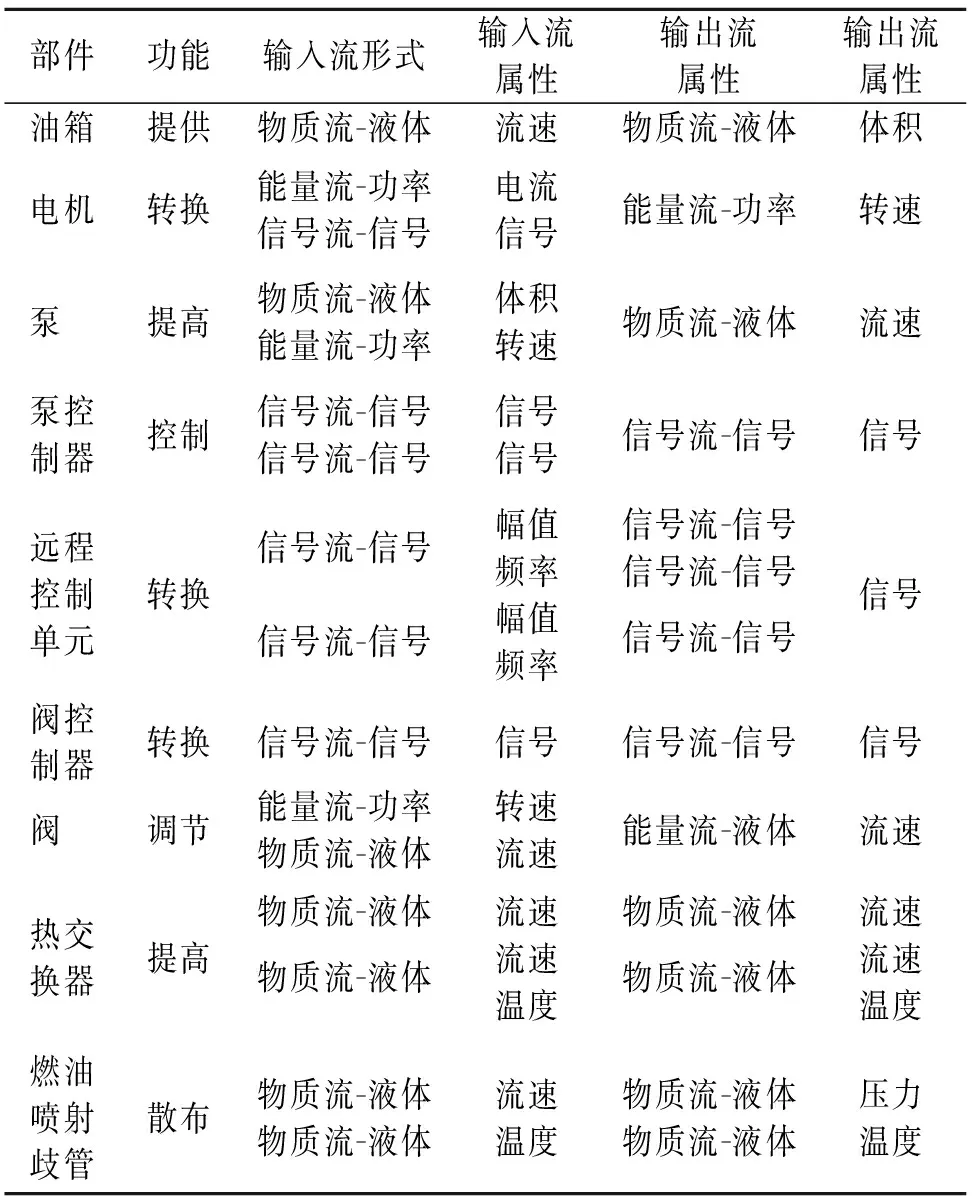

远程接口单元接收来自发动机控制系统的信号,然后给泵和控制阀总成发送相应控制信号,因此其元功能选择“convert”(转换),输入输出流为信号流,依据其控制方式选择的流属性及其因果关系如图6所示。泵总成中泵控制单元控制油泵从燃油箱吸燃油,电机控制泵提供给控制阀组一定流速的燃油。泵控制单元接收来自远程控制装置的两个离散信号PCmdA和PCmdB,并调整成泵转速控制信号,转换方式见表1。电机接收系统输入电流和泵控制器的转速控制信号并将其转换成转速信号驱动泵旋转;控制阀总成中的阀控制器接收远程接口单元的控制信号VCmd并转换成电磁线圈的控制信号;电磁线圈接收电流和阀控制器的控制信号来控制阀体的开闭;阀体打开时,泵输出的燃油输送到热交换器;热交换器通过热的发动机机油来加热输入燃油,燃油喷射歧管将来自热交换器特定压力和温度的燃油喷射进燃烧室,确保其充分燃烧。得到的各部件的元功能及流属性等选择列表见表2。

表1 控制信号转换方式

Tab.1 Convert mode of the control signal

PCmdAPCmdB泵控制信号00关闭10偏低01中等11偏高

表2 部件功能描述

Tab.2 Description of the component function

部件功能输入流形式输入流属性输出流属性输出流属性油箱提供物质流-液体流速物质流-液体体积电机转换能量流-功率信号流-信号电流信号能量流-功率转速泵 提高物质流-液体能量流-功率体积转速物质流-液体流速泵控制器控制信号流-信号信号流-信号信号信号信号流-信号信号远程控制单元转换信号流-信号信号流-信号幅值频率幅值频率信号流-信号信号流-信号信号流-信号信号阀控制器转换信号流-信号信号信号流-信号信号阀 调节能量流-功率物质流-液体转速流速能量流-液体流速热交换器提高物质流-液体物质流-液体流速流速温度物质流-液体物质流-液体流速流速温度燃油喷射歧管散布物质流-液体物质流-液体流速温度物质流-液体物质流-液体压力温度

3) 建立部件间的功能链接。依据燃油供给系统结构及内部物质、能量、信息流的传递途径链接交互作用的部件和子系统,最终得到的系统功能-结构模型如图7所示。

图7 系统功能-结构模型Fig.7 Function-structure model of the system

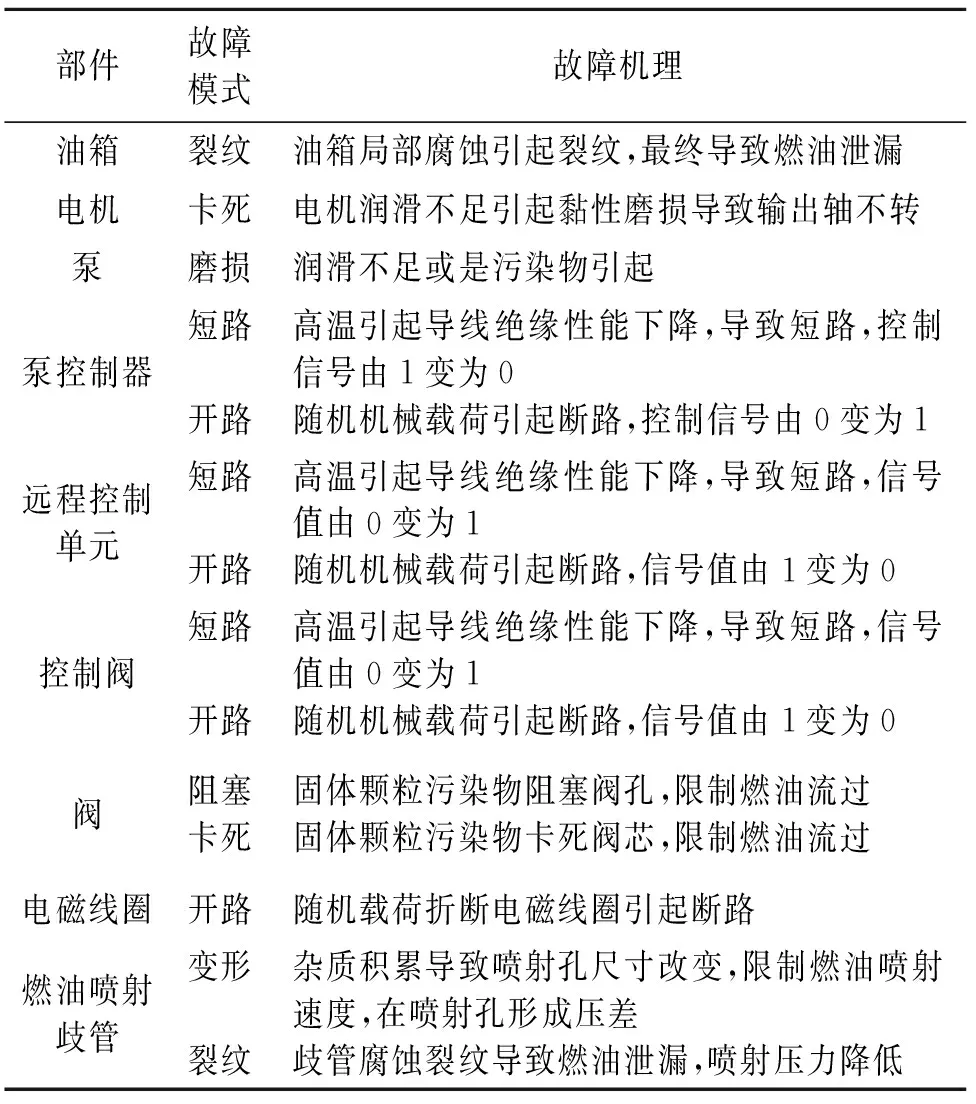

4) 添加每个组成部件的故障机理。实际燃油供给系统使用过程中统计的故障模式及机理见表3。以燃油供给系统电机和泵控制器故障为例,采用MADe建立其故障原因、机理、故障模式及其与输出流属性因果关系(功能故障)如图8所示。电机故障原因为润滑不足,故障机理为黏附磨损,故障模式为卡死,并导致电机转速下降(功能故障),故障模式与输出流属性因果关系为“-”,泵控制器故障模式分别为短路和断路,故障原因分别为高温和瞬时或随机机械载荷,故障机理为热降解和拉伸断裂,影响为泵控制器输出控制信号变化。同理可得其他部件的故障机理与输出流属性因果关系。

表3 燃油供给系统故障模式及故障机理

Tab.3 Fault mode and fault mechanism of the FDS

部件故障模式故障机理油箱裂纹油箱局部腐蚀引起裂纹,最终导致燃油泄漏电机卡死电机润滑不足引起黏性磨损导致输出轴不转泵磨损润滑不足或是污染物引起泵控制器短路开路高温引起导线绝缘性能下降,导致短路,控制信号由1变为0随机机械载荷引起断路,控制信号由0变为1远程控制单元短路开路高温引起导线绝缘性能下降,导致短路,信号值由0变为1随机机械载荷引起断路,信号值由1变为0控制阀短路开路高温引起导线绝缘性能下降,导致短路,信号值由0变为1随机机械载荷引起断路,信号值由1变为0阀阻塞卡死固体颗粒污染物阻塞阀孔,限制燃油流过固体颗粒污染物卡死阀芯,限制燃油流过电磁线圈开路随机载荷折断电磁线圈引起断路燃油喷射歧管变形裂纹杂质积累导致喷射孔尺寸改变,限制燃油喷射速度,在喷射孔形成压差歧管腐蚀裂纹导致燃油泄漏,喷射压力降低

图8 泵总成部件故障机理及其与输出流属性因果关系Fig.8 Fault mechanism and its relation to output flow property of the bump assembly

3.2 燃油供给系统FMMEA分析

分析层次为整个燃油供给系统,系统输出流属性为输出油压,选定最低层次为系统部件。假设系统输入流正常,依据功能-结构-故障模型,以各部件输出流属性为节点,系统中各部件分别采用节点n1~n12表示,相应的输出流属性如下:C1为油箱输出油量;C2为远程控制单元输出控制信号PCmdA;C3为控制信号PCmdB;C4为控制信号VCmd;C5为油泵流速;C6为泵总成控制器输出信号;C7为电机转速;C8为控制阀输出控制信号;C9为电磁线圈输出转速信号;C10为阀体输出流速;C11为热交换器输出流速;C12为燃油喷射歧管输出压力。得到的模

糊认知图邻接矩阵E如表4所示。

假设电机卡死时,依据电机故障机理图可得电机转速下降,初始节点向量为C10=(0,0,0,0,0,0,-1,0,0,0,0,0),计算C10E并采用式(1)的转化函数(x)得到

C11=(0,0,0,0,-1,0,0,0,0,0,0,0)

C11E=(0,0,0,0,0,0,0,0,0,-1,0,0)=C12

C12E=(0,0,0,0,0,0,0,0,0,0,-1,0)=C13

C13E=(0,0,0,0,0,0,0,0,0,0,0,-1)=C14

C14E=(0,0,0,0,0,0,0,0,0,0,0,0)=C15

C15E=(0,0,0,0,0,0,0,0,0,0,0,0)=C15

表4 邻接矩阵E

Tab.4 Adjacency matrix E

CC1C2C3C4C5C6C7C8C9C10C11C12C1000010000000C2000001000000C3000001000000C4000000010000C5000000000100C6000000100000C7000010000000C8000000001000C9000000000100C10000000000010C11000000000001C12000000000000

由此可得,C15为燃油供给系统的FCM动态系统中的固定点。因此电机卡死时,故障原因是缺少润滑,故障机理为黏附磨损,局部影响为电机转速下降,下一影响为油泵流速下降,最终影响为燃油供给系统动态压力降低。其他故障依次类推,可得燃油供给系统的FMMEA分析结果如表5所示。该表由系统模型自动生成,具有直观、规范、可重复使用和易于修改更新等特点。

表5 FMMEA分析结果

Tab.5 FMMEA analysis result

部件名称故障模式故障原因故障机理故障影响 局部影响高一层次影响 最终影响油箱裂纹腐蚀性污染物侵蚀腐蚀输出油量减少油泵流速下降FDS系统输出压力降低电机卡死缺少润滑油黏附磨损电机转速下降油泵流速下降FDS系统输出压力降低泵磨损润滑不足或油液污染黏附磨损油泵流速下降阀体流速下降FDS系统输出压力降低泵控制器短路开路高温随机或瞬时机械载荷热降解拉伸断裂数字变化电机转速下降FDS系统输出压力降低远程控制单元短路开路高温随机或瞬时机械载荷热降解拉伸断裂信号值由0变1信号值由1变0泵控制信号增大泵控制信号减小FDS系统输出压力增大FDS系统输出压力降低阀控制器短路高温热降解控制信号由0变1电磁线圈转速增加FDS系统输出压力增大阀体阻塞卡死固体颗粒污染物污染物积累阀体流速下降热交换器流速下降FDS系统输出压力降低电磁线圈开路随机或瞬时机械载荷拉伸断裂电磁线圈转速信号下降阀体流速下降FDS系统输出压力降低燃油喷射歧管变形裂纹固体颗粒污染物腐蚀性污染物侵蚀腐蚀污染物积累FDS系统输出压力降低FDS系统输出压力降低无无FDS系统输出压力降低FDS系统输出压力降低

4 结 论

1) 功能-结构-故障模型采用了标准化输出流属性的变化来定义功能故障,采用标准化的故障物理过程描述故障原因、机理和故障模式,有效地解决了传统FMEA分析时故障模式、故障机理、故障原因、故障影响等相关故障信息描述不规范及零部件故障模式与故障物理过程混淆等问题,有效地提高了FMMEA分析结果重复使用性。

2) 采用模糊认知图进行了故障路径传播及影响分析,解决了传统FMEA装备或零部件故障机理识别、故障原因分析、故障影响推理及潜在故障模式识别能力较弱等问题,有效地提高了FMMEA的分析效率和可信度。

3) 在功能-结构-故障模型的基础上,可以适当添加故障率、检测难易程度、影响严重程度等信息,从而进行故障危害度计算;也可适当添加测试,构建功能-结构-故障-测试分析模型,为进一步测点优化选择和诊断策略研究奠定基础。

[1] GJB1391—1993 故障模式影响及危害分析程序[S].北京:国防科工委军标出版社,1993.

[2] Rudov-Clark S D, Stecki J. The language of FMEA: on the effective use and reuse of FMEA data[C]∥AIAC-13 Thirteenth Australian International Aerospace Congress. Australia:Australia Defence Science and Technology Organisation, 2009.

[3] Pecht M, Dasgupta A. Physics-of-failure: an approach to reliable product development[C]∥Integrated Reliability Workshop. USA:[s.n.], 1995:1-4.

[4] Ganesan S. System level approach for life consumption monitoring of electronics[D]. USA: University of Maryland, 2004.

[5] Stone R, Wood K. Development of a functional basis for design [J]. ASME Journal of Mechanical Design, 2000, 122( 4):359-370.

[6] 邹光明,胡于进,肖文生.基于功能基的产品概念设计模型研究[J].中国机械工程,2004,15(3):206-210.

Zou Guangming, Hu Yujin, Xiao Wensheng. Functional group based research on product concept design model[J]. Chinese Mechanical Engineering,2004,15(3):206-210.(in Chinese)

[7] Hirtz J, Stone R, Mcadams D, et al. A Functional basis for engineering design: reconciling and evolving previous efforts[J]. Research in Engineering Design, 2003, 13(2): 65-82.

[8] GJB451—2005 可靠性维修性保障性术语[S].

[9] MIL-STD-1629A Procedures for performing a failure mode, effects and criticality analysis[S]. Washington DC, USA: US Department of Defense, 1980.

[10]Tumer I Y, Stone R B, Bell D G. Requirements for a failure mode taxonomy for use in conceptual design[C]∥International Conference on Engineering Design. Stockholm City, Sweden:Australia Defence Science and Technology Organisation,2003.

[11]Sandeep M, Chris S, Song Jiaqi, et al. Optimization of PHM system for electronic assemblies using maintenance aware design environment software[C]∥AIAC 14 Fourteenth Australian Intenational Aerospace Congress. Australia:Australia Defence Science and Technology Organisation,2011:1-14.

[12]Andrew H, Jacek S S, Shoshama D R C. The maintenance aware design environment: development of an aerospace PHM software tool[C]∥IEEE PHM 2008 Conference. [S.l.]:IEEE,2008:1-9.

10.16450/j.cnki.issn.1004-6801.2016.03.001

*武器装备维修预研重点基金资助项目(9140A27020115JB35001)

2016-01-15

TV698.2+1; TH165.3

冯辅周,男,1971年3月生,教授。主要研究方向为装备机电液系统的测试性设计与分析、参数测试与状态评估、故障预测与健康管理等。2000年毕业于清华大学精密仪器系,获机械设计及理论专业博士学位;2002年于清华大学精密仪器系仪器科学与技术博士后流动站出站;2002年选入“中韩青年科学家交流计划”;2003—2004年在韩国做访问学者。曾发表《基于小波相关排列熵的轴承早期故障诊断技术》(《机械工程学报》2012年第13期)等论文。

E-mail:fengfuzhou@tsinghua.org.cn