胀袋酱油中产气微生物来源的调查

2016-10-21李婷张小丽蒋予箭

李婷,张小丽,蒋予箭

(浙江工商大学,浙江 杭州,310018)

胀袋酱油中产气微生物来源的调查

李婷,张小丽,蒋予箭*

(浙江工商大学,浙江 杭州,310018)

导致酱油胀袋的微生物一般来自酱油的生产和包装环境,通过对酱油生产过程中发酵酱醅间、灌装间和贴标间的空气中微生物和生产环节发酵酱醅、沉淀罐、生油储罐、成品油储罐中酱油产气微生物的情况进行调查。对车间空气中的微生物情况调查显示,发酵车间以霉菌为主,灌装车间空气中存在枯草芽孢杆菌(Bacillus subtilis)及其亚种(Bacillus subtilissubsp. natto)(J1和J4含量均在102CFU/L左右),和破布子乳酸菌(Lactobacillus pobuzihii)(J6)两种类似产气微生物。生产环节的发酵酱醅、沉淀罐、熟油罐、成品罐酱油样品中检测到类似枯草芽孢杆菌的含量分别在105、104、103、102CFU/mL以上,熟油罐和成品罐中检测到类似破布子乳酸菌的细菌浓度分别在104、102CFU/mL左右。在生产条件及杀菌指标均正常的情况下,提高灌装车间空气清洁度和防止熟油罐和成品罐中二次污染是减少酱油产品产生胀袋的必要途径。

胀袋酱油;车间空气;生产环节;微生物来源

酱油是以黄豆(或豆粕)、小麦(或面粉、麸皮)为主要原料经微生物发酵酿制而成的一种传统调味品,富含氨基酸、糖分等营养物质[1]。在环境气温高、湿度大的春夏季时,酱油容易出现胀袋现象。通过对产自浙江绍兴某厂生产后胀袋酱油中的微生物进行分离,分离出了3种细菌,经鉴定分别是枯草芽孢杆菌(Bacillus subtilis)(J1)、枯草芽孢杆菌亚种(Bacillus subtilissubsp. natto)(J4)和破布子乳酸菌(Lactobacillus pobuzihii)(J6),它们共同作用导致酱油出现明显的胀袋现象[2]。污染食品的微生物一般是来自食品所在的环境,环境中的微生物利用食品中丰富营养物质进行侵入,继而生长繁殖[2-5]。浙江绍兴某厂生长酱油的工艺流程如下:

种曲

↓

豆粕、小麦(麸皮)→蒸料→混合接种→圆盘制曲→成曲→制醅→淋浇发酵→淋油→沉淀罐→杀菌→熟油储罐→配兑→杀菌→成品罐→灌装→成品

调查胀袋酱油中产气微生物的来源,应重点研究酱油生产后期环境和环节,可以找出造成酱油二次污染的污染源;对于酱油一次杀菌前的环节也应有所调查,若是污染严重,芽孢杆菌的含量较高,后期的灭菌很难将其杀死,也将为后期成品的安全性带来一定的隐患。由于酱油胀袋大多发生于春、夏季节,这个时候是产气微生物生长旺盛的季节,故采样在3~6月份进行[3]。

通过对酱油生产过程中,关键工序的酱油中微生物及生产车间环境空气中微生物的调查,掌握导致酱油胀袋的微生物主要来源,可以切断污染途径和控制产气微生物,这对防治酱油产品的污染具有十分重要的意义。

1 材料与方法

1.1材料与设备

1.1.1产气微生物

已经分离出枯草芽孢杆菌(Bacillus subtilis)(J1)、枯草芽孢杆菌亚种(Bacillus subtilissubsp. natto)(J4)和破布子乳酸菌(Lactobacillus pobuzihii)(J6)共同作用导致酱油严重胀袋[4]。

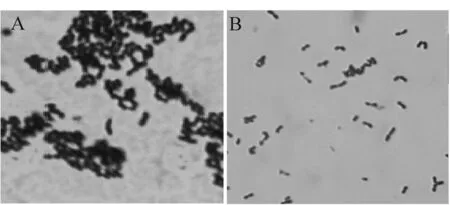

J1菌株、J4菌株、J6菌株在酱油固体培养基上的菌落形态及革兰氏染色后100倍显微镜观察的个体形态如图1,图2,图3所示。

1.1.2主要培养基

(1)营养琼脂培养基:蛋白胨10.0g,牛肉浸膏3.0g,氯化钠5.0g,琼脂粉20g,蒸馏水1L,pH7.0~7.2,121 ℃ 灭菌15min。用于空气采样和细菌分离。

图1 J1菌株在营养琼脂(A)和酱油固体培养基(B)上的形态及革兰氏染色形态(C)Fig.1 Morphology of J1 strain on NA (A) , soy sauce agar (B) meduim and gram staining (C)

图2 J4菌株在营养琼脂(A)和酱油固体培养基(B)上的形态及革兰氏染色形态(C)Fig.2 Morphology of J4 strain on NA (A) , soy sauce agar meduim(B) and gram staining (C)

图3 J6菌株在酱油固体培养基上的形态(A)和革兰氏染色形态(B)Fig.3 Morphology of J6 strain on soy sauce agar meduim (A) and gram staining (B)

(2)酱油培养基:大豆蛋白胨5.0g,牛肉浸膏1.5g,氯化钠5.0g,250mL酱油,蒸馏水750mL,pH:7.0~7.2,121 ℃ 灭菌15min。用于液体空气采样。

(3)酱油固体培养基:大豆蛋白胨5.0g,牛肉浸膏1.5g,氯化钠5.0g,250mL酱油,琼脂粉20g,蒸馏水750mL,pH:7.0~7.2,121 ℃ 灭菌15min。用于分离酱油中的细菌。

(4)产气培养基:酱油原油50mL,蒸馏水50mL,pH5.5,加入杜氏管,115 ℃灭菌20min。

在营养琼脂培养基的配方中添加0.5、4.0、8.0g的氯化钠制成含0.5%、4%、8%盐分的培养基。

1.1.3仪器和设备

AR-2140型电子分析天平,奥豪斯国际贸易有限公司;隔水式恒温培养箱,精宏实验设备有限公司;NikonE100型生物显微镜,上海泽途机电设备有限公司;pHS-3C型酸度计,梅特勒-托利多仪器有限公司;SW-CJ-1FD型超净工作台,上海博讯实业有限公司医疗设备厂;GZX-9070MBE型电热鼓风干燥箱,上海博讯实业有限公司医疗设备厂;YXQ-LS-SII型立式压力蒸汽灭菌器,上海博迅实业有限公司医疗设备。

1.2实验方法

1.2.1生产车间空气中细菌的采样

本试验选用两种采样方式,分别使用加入0.5%、4%、8%的含盐营养琼脂平皿和液体酱油培养基,固体平皿采样方法参照GB/T18204.1—2000《公共场所空气微生物检验方法-细菌总数测定》中的自然沉降法[6];液体采样选用锥形瓶装,采样时打开锥形瓶塞,其他方法同上。

采样地点:发酵间,灌装间,贴标间。采样时间:营养琼脂平皿在2014年3、4、5、6月份中旬中午12:00~13:00采样,液体酱油培养基在2014年5、6月份中旬中午12:00~13:00采样。

结果分析:(1)营养琼脂平皿采样结果的分析方法如下:采用肉眼分辨的方法数出培养皿上的菌落数,然后根据奥梅梁斯基公式将菌落数单位转化为CFU/m3[7]。

(1)

式中:C为空气中的细菌数,CFU/m3;N为平均菌落数,CFU/皿;A为所用的平板面积,cm2;t为平板暴露时间,min。由公式(1)计算车间空气中的微生物浓度。

(2)液体锥形瓶采样结果的分析方法:采用酱油培养基分离其中的微生物,观察分离出的微生物形态,并计数。

对采集到的微生物,首先通过菌落形态判断其是否为细菌,对疑似细菌的进行革兰氏染色显微镜观察个体形态,初步判断是否和产气微生物相似。

1.2.2生产环节中细菌的采样

取样点:发酵酱醅,沉淀罐,生油储罐,成品油储罐。酱油在4个环节的处理流程如下:

使用无菌锥形瓶对各环节取样调查[8-9],采样时间均在2014年5、6月份中旬,中午12:00~13:00进行。

对采集到的样品采用营养琼脂培养基和酱油固体培养基分离其中的微生物,并计数。根据分离到的微生物形态不同,对疑似细菌的菌落,进行革兰氏染色,用显微镜观察个体形态,初步判断是否和J1、J4、J6菌株相似。

2 结果与分析

2.1生产车间空气中细菌的采样结果

2.1.1固体采样培养基的筛选结果

空气采样选用了含0.5%、4%、8%三种不同盐分的营养琼脂培养基,结果发现,用4% 盐分的培养基采样效果最好,平皿上的霉菌和酵母菌数量比0.5%盐分上的少,且细菌的数量和0.5% 盐分的相同,含量为8% 盐分的培养基上只有霉菌长出,故选用含4% 盐分的培养基为最佳空气采样培养基。

2.1.2车间空气固体平皿采样结果

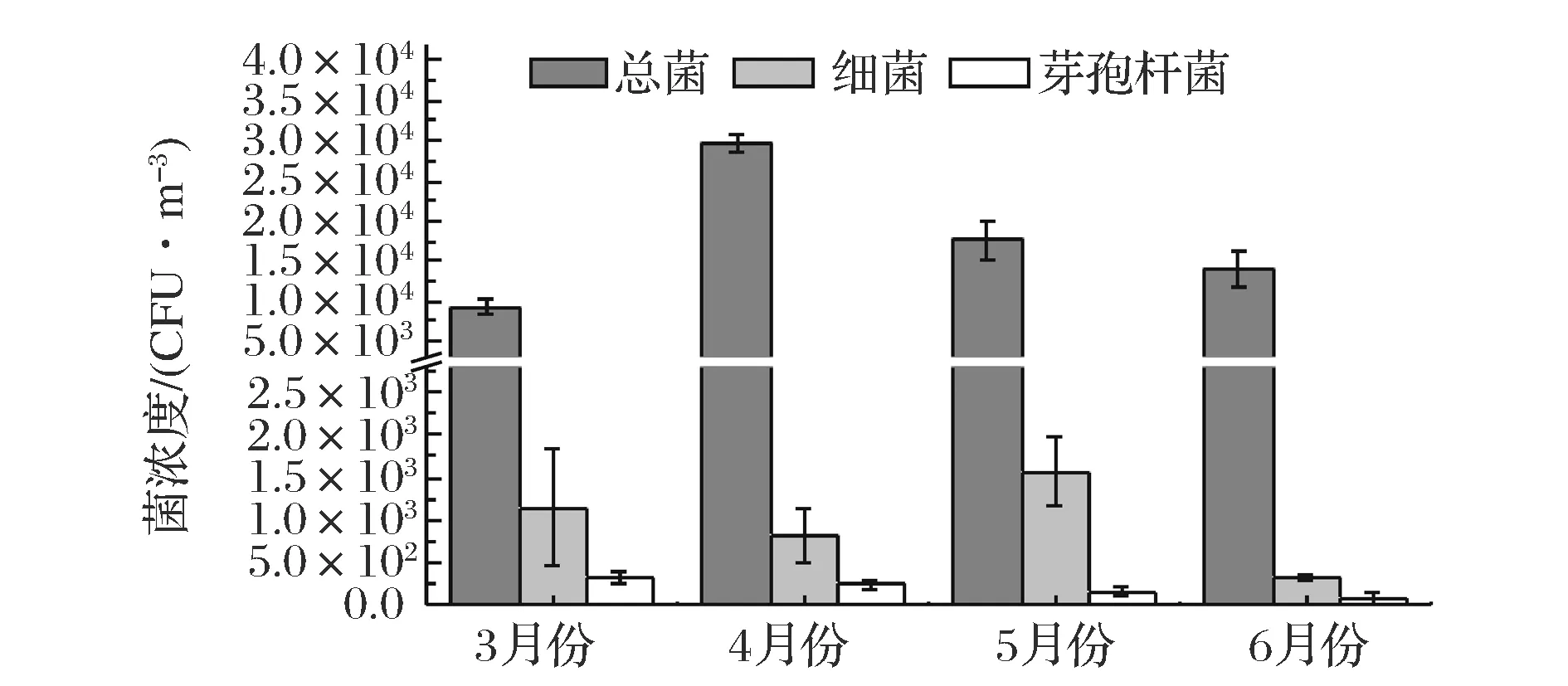

(1)3、4、5、6月份发酵间空气中的微生物情况及类似产气微生物的芽孢杆菌含量及多重比较结果如表1所示;用奥姆斯基公式计算车间空气每立方米的含菌量,连续4个月采样空气中微生物浓度的变化如图4所示。

表1 不同月份发酵间空气中含的微生物情况

图4 不同月份发酵间空气中细菌和芽孢杆菌的含量Fig.4 Bacteria and bacillus amount in the air of fermentation workshop in different month

5、6月份发酵间的霉菌太多,长满了平皿,肉眼计数无法计算总的菌落数。由表1和图4可以看出,发酵间中细菌和芽孢杆菌的含量在3~6月份呈递增趋势,这是因为大部分细菌为中温菌,在25~37 ℃能很好生长,在6月份空气中细菌含量显著高于其他3个月份,达到4.4×104CFU/m3,类似J1和J4菌株的芽孢杆菌的含量也最高为1.5×103CFU/m3。参考前人研究,发酵间的环境是清洁的,不会对产品安全有影响[7-8]。

(2)3、4、5、6月份灌装间空气中的微生物情况及类似产气微生物的芽孢杆菌含量及多重比较结果如表2;用奥姆斯基公式计算车间空气每立方米的含菌量,4个月份空气中微生物浓度的变化如图5所示。

表2 不同月份灌装间空气中含的微生物情况

图5 不同月份灌装间空气中总的微生物及细菌和芽孢杆菌的含量Fig.5 Microbe, bacteria and bacillus amount in the air of filing workshop in different month

由表2和图5可以看出,在 3、4、5、6四个月中4月份总的微生物量显著高于其他3、5、6月,高达3.5

×104CFU/m3,对比之前的研究发现,环境有轻微污染[8]。细菌和芽孢杆菌的含量在这4个月中的变化不显著,只是霉菌的含量变动较大。经显微镜观察发现灌装间中含有的芽孢杆菌类似J1菌株,浓度在100CFU/m3左右,含量虽然很低,但若是灌装间总体环境不好的话,也会存在污染食品的可能,所以在4月份时对灌装间的空气环境应加以注意。

(3)3、4、5、6月份贴标间空气中采样平皿采集到的微生物情况及类似产气微生物的芽孢杆菌含量及多重比较结果如表3所示;通过奥姆斯基公式计算车间每立方米的含菌量,4个月采样空气中微生物浓度的变化如图6所示。

表3 不同月份贴标间空气中含的微生物情况

图6 不同月份贴标间空气中总的微生物及细菌和芽孢杆菌的含量Fig.6 Microbe, bacteria and bacillus amount in the air of filing workshop in different month

由表3和图6可以看出,贴标间总的含菌量3月和5月份无显著性差异,但与4、6月份相比存在显著性差异。图中可以看出4月份总的含菌量最高为3.0×104CFU/m3,这和灌装间是相似的。3月份总的含菌量最低为9.1×103CFU/m3;5月份的细菌含量最高为1.6×103CFU/m3,在3~6月份期间,芽孢杆菌的含量依次降低。贴标间类似J1和J4菌株的芽孢杆菌在3月份含量最高为3.3×102CFU/m3。

以上结果可以看出,贴标间的环境较差,芽孢杆菌含量较高,贴标间和灌装间同属于灌装车间,若是贴标间的环境控制不好,微生物随空气的流通很可能会把这些芽孢杆菌带入灌装车间,会对灌装环境洁净度的控制造成不利影响[12]。

2.1.3车间空气液体培养基采样结果

用液体酱油培养基采集空气中的兼性厌氧菌,并用酱油固体培养基对其中的微生物进行分离,发现发酵间、灌装间都含有长在培养基底部的微生物。对培养基底部的微生物进行革兰氏染色,发现有两种形态不同菌,结果如图7所示。

图7 培养基底部细菌的革兰氏染色40倍显微镜观察结果Fig.7 Gram staining of bacterial which grown at the bottom of medium 40×observation

由图7可以看出,编号为A的菌株个体形态呈杆状,革兰氏染色呈阳性,和J6菌株的形态相似,编号为B的个体形态呈短杆状,椭圆,菌体很小,近似球状,类似J1、J4菌株的形态。5月份的灌装间含有类似J6菌株的微生物,细菌繁殖速度快,很快就能增加到几个数量级,存在污染酱油的隐患。

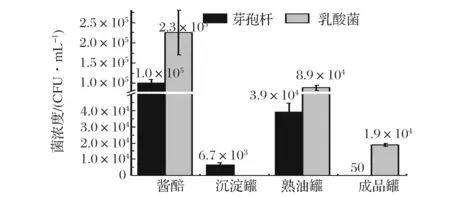

2.2生产环节中细菌的采样结果

5、6月份不同环节中含有的类似J1和J4菌株的芽孢杆菌的数量和类似J6菌株的乳酸菌的数量如图8、9所示。

图8 5月份各环节芽孢杆菌和乳酸菌的含量Fig.8 Amount of bacillus and lactic acid bacteria of each processes in May

图9 6月份各环节芽孢杆菌和乳酸菌的含量Fig.9 Amount of bacillus and lactic acid bacteria of each processes in June

从酱油生产环节中分离到了多种芽孢杆菌,此结论与之前的研究相似[11-12],由图8和图9可以看出,类似J1、J4菌株的芽孢杆菌与类似J6菌株的乳酸菌在发酵酱醅中含量最高,发酵酱醅中芽孢杆菌和乳酸菌的含量以6月份最高分别为1.2×105CFU/mL和5.0×105CFU/mL;发酵酱醅经过淋油工序和一次灭菌后管道输送到沉淀罐,乳酸菌的含量降为0,芽孢杆菌的浓度降到了103CFU/mL;沉淀后的酱油,取上清液输送到熟油储罐后,芽孢杆菌和乳酸菌的含量都大幅度增加,分别达到3.9×104CFU/mL和8.9×104CFU/mL;再经二次灭菌后于成品罐储存,成品罐中的芽孢杆菌和乳酸菌的总含量仍在300CFU/mL以上,5月份的成品罐被类似J6菌株的乳酸菌严重污染,平均含量达1.9×104CFU/mL;成品罐是用来存放已经灭菌的酱油,产气微生物含量过多,在灌装后很容易二次生产,导致酱油胀袋[13]。

通过以上分析可知,若是酱油由沉淀罐到原油储罐的环节控制不好的话,熟酱油经调配灭菌后,芽孢杆菌和乳酸菌的总含量是不能降到300CFU/mL以下的,达不到国家规定的标准,此阶段应为关键控制环节。成品罐中类似J6菌株的乳酸菌的含量在300CFU/mL,而J6菌株处于厌氧环境中时繁殖速度较快。由此可见,从熟油储罐到成品罐环节有乳酸菌的污染,此阶段也为关键控制点。找出关键控制点后,工厂应依据关键控制点制定各项控制指标,对酱油企业设备、技术、管理等方面进行改造,并坚持不懈地持续改进,这是企业实施清洁生产最有效的方式与途径[15]。

3 结论

(1) 采用4%盐分的营养琼脂培养基和液体酱油培养基对发酵间、灌装间和贴标间3个采样点空气中的微生物进行调查,结果表明:发酵间以霉菌为主,类似J1、J4菌株的芽孢杆菌所占比例较小,环境较清洁。灌装间有类似J1和J4菌株的芽孢杆菌含量在102CFU/m3左右,且含有类似J6菌株的乳酸菌。贴标间中类似J1和J4菌株的芽孢杆菌最高含量为3.3×102CFU/m3不含有类似J6菌株的乳酸菌。灌装车间中含有导致酱油胀袋的微生物,虽然含量很低,若是控制不好,仍有污染食品的可能,对灌装车间应适时监控,避免污染食品。

(2) 对发酵酱醅、沉淀罐、熟油储罐、成品罐4个环节点取样调查,结果表明:沉淀罐中类似J1、J4菌株的芽孢杆菌含量在103CFU/mL以上,不含有类似J6菌株的乳酸菌。熟油罐中类似J1、J4菌株的芽孢杆菌与类似J6菌株的乳酸菌含量都在104CFU/mL以上,相对于沉淀罐有所升高。成品罐中类似J6菌株的乳酸菌含量在300CFU/mL以上,类似J1、J4菌株的芽孢杆菌含量低于102CFU/mL。由此可见,从沉淀罐到成品罐的输送管道和罐的厌氧环境中都有污染产气微生物的可能。

[1]吴婷,宋江,王远亮.中国酱油酿造工艺[J].中国调味品,2012(6):1-3.

[2]王瑞芝.浅述酱油产气与防范[J].中国酿造,2005,24(5):1-4.

[3]徐晓新.中国食品安全:问题、成因、对策[J].农业经济问题,2002(10):45-48.

[4]张小丽,蒋予箭,李峰.导致酱油胀袋微生物的分离与鉴定[J].食品与发酵工业,2014,40(7):51-55.

[5]唐靓,李跃中,朱染枫.微生物对食品安全造成的危害及其控制[J].浙江省医学科学院学报,2006(64):46-45.

[6]李暄.木薯变性淀粉生产中主要污染细菌的检测与控制[D].南宁:广西大学,2011.

[7]GB/T18204.1—2000 公共场所空气微生物检验方法-细菌总数测定[S].中华人民共和国国家标准.

[8]林娓娓,吴晓金,郭倩,等.杏鲍菇栽培工厂的空气洁净度评估及微生物群落变化规律调查[J].食用菌学报,2010,17(4):34-39.

[9]卜宇芳,赵良忠,尹乐斌,等.卤豆干生产过程微生物检测及安全控制[J].食品科学,2014, 35(5):107-110.

[10]韩振伦.浅谈酱油、食醋输送管道及贮罐、包装机的除垢灭菌[J].中国酿造,2009(11):74-75.

[11]GB/T4789.2-2010,食品卫生微生物学检验 菌落总数测定[S].中华人民共和国国家标准.

[12]KIMYS,KIMC,KWOMSW,etal.Analysesofbacterialcommunitiesinmeju,aKoreantraditionalfermentedsoybeanbricks,bycultivation-basedandpyrosequencingmethods[J].TheJournalofMicrobiology, 2011, 49(3):340-348.

[13]TANAKAY,WATANABEJ,MOGIY.MonitoringofthemicrobialcommunitiesinvolvedinthesoysaucemanufacturingprocessbyPCR-denaturinggradientgelelectrophoresis[J].FoodMicrobiology, 2012, 31(1):100-106.

[14]周娟,王仙园,张颖.空气微生物污染与控制的研究进展[J].护理研究,2007(21):1 704-1 707.

[15]翁连海,朱亚贤,陈云志,等.低盐固态发酵法酱油清洁生产标准建立原则与基本内容探讨[J].中国酿造,2008,27(21):75-77.

Microbialsourcesofaerogenfromexplosionbagsofsoysauce

LITing,ZHANGXiao-li,JIANGYu-jian*

(CollegeofFoodScienceandBiotechnologyEngineering,ZhejiangGongshangUniversity,Hangzhou310018,China)

Microorganismswhichresultinswollenbagsofsoysaucearegenerallyfromsoysauceproductionandpackagingoftheenvironment.Inthispaper,theconditionofairmicroorganismsduringsoysauceproductioninfermenting,bottlingandlabelingroom,andgas-producingmicroorganismsduringtheproductionoffermentedsauceinsedimentationtankandoiltank,wasinvestigated.Accordingtothesurvey,themicroorganismsintheairoffermentationworkshopmainlywasmold,andmicroorganismsintheairofbottlingworkplaceweretwokindsofsimilargasmicroorganisms, Bacillus subtilis (J1andJ4contentarearound102CFU/L),andLactobacillus pobuzihii (J6).ThecontentofmicroorganismssimilartoBacillus subtilisinfermentationtank,sedimentationtank,cookedinsoysaucesampletankandfinishedproductswere105, 104, 103102CFU/mL.ThecontentofmicroorganismssimilartoLactobacillus pobuzihiiincookedoiltankandfinishedproducttankwere104and102CFU/mL.Soimprovementofaircleanlinessinthefillingworkshopandpreventionofsecondarypollutionincookedoiltankandfinishedproducttankwouldreducetheamountofbulgebagduringsoysauceproduction.

Sauceexplosionandleakagebags;workplaceair;productionprocesses;microbialsources

10.13995/j.cnki.11-1802/ts.201608018

硕士研究生(蒋予箭教授为通讯作者,E-mail:13357180599@189.cn)。

食品科学与工程浙江省重中之重一级学科

(JYTsp20142082)

2016-02-28,改回日期:2016-03-30