激光熔覆法制备ZrO2-Y2O3涂层的显微组织与性能研究

2016-10-14黄旺华李崇桂王恩廷宋晓航封小松

黄旺华,李崇桂,潘 斌,王恩廷,宋晓航,封小松

(1.上海工程技术大学材料工程学院,上海 201620;2.高强激光智能加工装备关键技术产学研开发中心,上海 201620;3.上海航天设备制造总厂,上海 200245)

激光熔覆法制备ZrO2-Y2O3涂层的显微组织与性能研究

黄旺华1,2,李崇桂1,2,潘斌1,2,王恩廷1,2,宋晓航3,封小松3

(1.上海工程技术大学材料工程学院,上海201620;2.高强激光智能加工装备关键技术产学研开发中心,上海201620;3.上海航天设备制造总厂,上海200245)

采用预制粉末式激光熔覆法在钛合金(Ti-6Al-4V)表面制备了纳米ZrO2-8%Y2O3涂层,利用X射线衍射仪(XRD)、扫描电镜(SEM)和光学显微镜(OM)对涂层的相组成及组织结构进行分析,同时分析了涂层的显微硬度分布情况。结果表明:在一定功率范围内,涂层气孔随激光功率增大而逐渐减少,裂纹随激光功率增大而增多;ZrO2陶瓷涂层与基体间结合良好,熔覆层微观组织结构主要以细小的树枝晶形态存在。在不同区域表现出不同的组织特征,靠近表面处晶体尺寸相对较小,呈柱状整齐排列在熔覆层表层区域;熔覆层中部主要包含块状晶及少量树枝晶;熔覆层底部主要为树枝晶,其一次晶轴方向沿垂直于涂层截面方向生长;熔覆层主要由四方相(t相)ZrO2和立方相(c相)ZrO2组成;熔覆层平均硬度达到1000~1300 HV0.2,约为基材硬度的3.5倍。

激光熔覆; 氧化锆; 微观组织; 显微硬度

1 引 言

高流量比、高推进比、高进口温度,是目前航空发动机、燃气涡轮机的发展方向。伴随着它们的提高,涡轮叶片、燃烧室、隔热屏等发动机热端部件所需承受的温度不断上升。根据当前主要的燃气涡轮机生产厂商提供的数据[1,2],部分燃气机涡轮叶片使用温度已经达到1500 ℃,超出了大多数高温材料的工作范围。为此,耐高温材料的缺乏成为目前遏制发动机发展的重要原因。

热障涂层技术的提出与运用,很好的缓解了这一问题。经过30多年的发展,热障涂层制备技术不断改进[3]。早年,上海硅酸盐研究所就开展了热障涂层的研究,采用等离子喷涂技术制备了孔隙率约为7%的涂层,隔热性能良好[4,5]。徐惠彬等[6]用电子束物理气相沉积的办法制备了梯度热障涂层,改善了其隔热性能,并研究了其粘结层氧化机理。近年,周圣丰等[7]采用激光感应复合快速熔覆制备了功能梯度涂层,很好的提高了涂层的抗高温氧化性能。Xie等[8]尝试采用液体注入等离子喷涂法制备了ZrO2-7%Y2O3陶瓷热障涂层,成功提高了其热循环次数和抗热震性能。Nirav等[9]采用EB-PVD的方法制备了热障涂层,测定了其在非恒定条件下TGO生长及热循坏寿命,为测定热障涂层寿命提供了更科学的方法。

纳米级颗粒粉末由于其流动性较差,在自动送粉过程中存在易堵塞送粉通道和易烧损的问题。本试验通过采用预制粉末式的方法在TC4合金表面直接熔覆ZrO2涂层,探讨了不同激光功率对涂层质量的影响规律,并对熔覆层的微观组织结构和成分进行了研究,为进一步提高采用激光直接熔覆制备热障涂层的质量打下基础。

2 实 验

基体材料选用115 mm×60 mm×6 mm TC4合金板,实验前基材表面预先用角磨机去除氧化层,并用砂纸打磨平整后使用乙醇水溶液清洗表面,去除表面油污并烘干。选用8%Y2O3稳定ZrO2纳米粉末作为熔覆材料。采用预制粘结的方法将熔覆材料和有机粘结剂混合搅拌成膏状并均匀涂敷在待熔覆基材表面,并在90 ℃下烘干4 h。预制涂层厚度约0.8~1 mm。

激光熔覆实验采用IPG YLS-5000光纤激光器,最大输出功率为5000 W,熔覆头光斑大小为5 mm×5 mm,能量分布均匀。熔覆完成后,利用线切割将熔覆试样沿垂直于熔覆层表面方向切开,获得涂层横截面试样。采用荷兰PANalytical(帕纳科)公司生产的X’PERT PRO型多晶X射线衍射仪对涂层进行物相分析,采用KEYENCE VH-Z100/Z500超景深显微镜和S-3400N型扫描电子显微镜(SEM)对激光熔覆涂层进行显微组织观察。采用HXD-1000TMSC/LCD型显微硬度仪测定激光熔覆层显微维氏硬度分布,载荷为2 N,保压时间为15 s。

3 结果与讨论

3.1激光功率对熔覆涂层宏观质量的影响

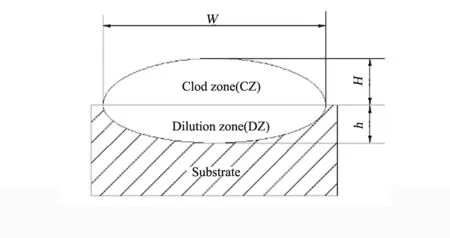

激光熔覆制备单道单层涂层宏观质量主要包括熔宽W、熔高H、熔深h(如图1)高宽比(a=H/W)及稀释率(d=h/H+h),高宽比和稀释率分别反应熔道横向及纵向扩展能力,且扩展能力随着它们的比率减小而增强。

在一定的扫描速度(400 mm/min)和光斑直径(5 mm)条件下,调整激光功率,采用预制粉末激光熔覆法在TC4表面制备ZrO2-8%Y2O3陶瓷涂层,研究其对熔覆层成型的影响。

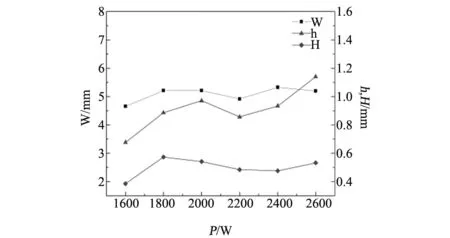

图2为激光功率对涂层熔宽、熔高及熔深影响规律曲线,由图可以看出,激光功率主要影响熔覆层的熔深h,且随着激光功率的增大熔池由浅变深,而熔宽W随功率变化影响不大。这是由于随着激光功率的增大,激光束对熔池的热输入增大,基体熔化加快,熔覆层深度h随之变大,但高熔点的陶瓷相以极快速度凝固,在基体上来不及铺平,因此激光功率对熔宽W影响不大。

图1 激光熔覆层截面形貌示意图Fig.1 Thecross-section shapes of cladding layer

图2 激光熔覆对涂层截面形貌影响规律Fig.2 Effect of laser power on the cross-section shapes of the cladding layer

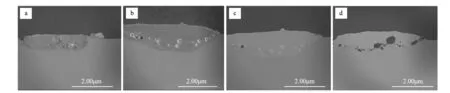

图3为不同激光功率下涂层截面形貌图(v=400 mm/min,d=5 mm),由图3可以发现,激光熔覆制备ZrO2陶瓷涂层具有比较明显的缺陷。比较图3a~d得出,激光功率过小,熔覆层内部存在较多气孔,陶瓷层和基体间未能形成良好的结合。增大激光功率,涂层缺陷逐渐改善。当功率过大时,高的能量输入产生较大的热应力,如图3d所示,涂层与基体结合处出现显著裂纹,两者结合性能变差,同时出现粉末烧蚀,飞溅严重。根据图3我们不难发现,熔覆层气孔主要集中在涂层底部且气孔随着激光功率的增大而逐渐减少。通过经典焊缝气孔形成理论我们知道,在焊缝气孔形核、长大、上浮的过程中都需要消耗一定的能量,气泡的扩散系数随气泡半径的增大而增大,气泡的上浮速度随着气泡的长大而加快[10]。在激光熔覆过程中,该能量则主要来源于激光束,伴随着激光功率的增大,熔覆层获得的能量越多,气孔的形核、生长及上浮获得能量越充分,且熔池凝固时间变长,越有利于气孔的排出,因此熔覆层气孔随着激光功率的增大而逐渐减少。同时,由于熔覆层表面受到激光辐射作用,该区域能量相对更加充足,气泡长大排出更加容易,因此在涂层上部几乎不存在气泡。在底部气泡刚形成时其半径较小,扩散系数偏低,浮出较为困难,从而造成熔覆层气孔主要集中在熔覆层底部区域。

图3 熔覆层的横截面形貌(a)P=1600 W;(b)P=1800 W;(c)P=2000 W;(d)P=2200 WFig.3 SEM images of cross section of the laser cladding coating

3.2激光熔覆层微观组织结构

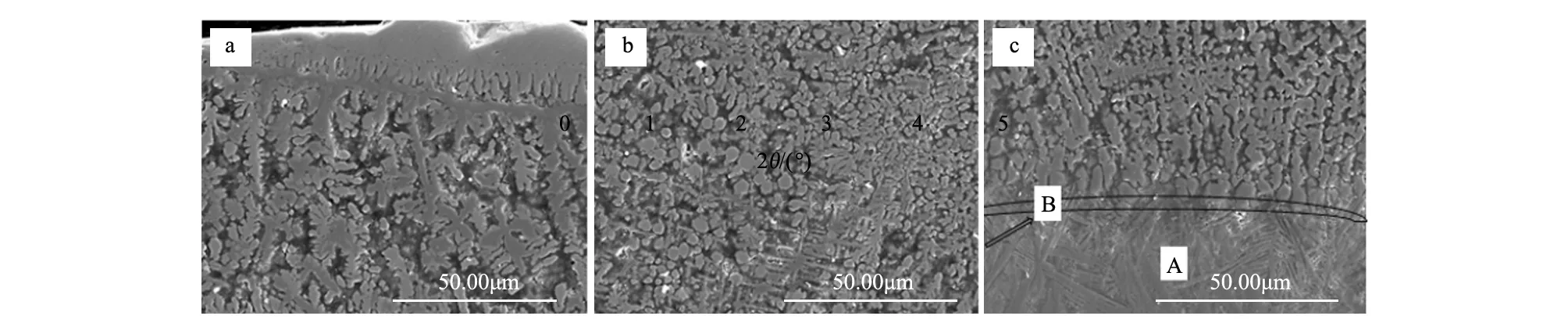

图4为P=2000 W、v=400 mm/min、d=5 mm时激光熔覆层不同位置组织形貌。图4a至图4c依次为熔覆层自由表面到基体界面处的组织变化。由图4a可以看出,熔覆层以树枝晶为主,其间分布少量柱状晶。靠近自由表面处晶体尺寸相对较小,呈柱状整齐排列在熔覆层表层区域。树枝晶则主要分布在熔覆层亚表面处,由于熔池上部散热较快,晶体沿着散热方向择优生长,因此该部分树枝晶一次晶轴方向大体垂直于熔覆层表面。熔覆层中部微观组织如图4b所示,其间主要包含块状晶及少量树枝晶。与熔覆层表面晶体不同,该处树枝晶一次晶轴方向凌乱,并无指向性。图4c为熔覆层底部微观组织图片,该处主要成分为树枝晶,且树枝晶一次晶轴方向大体一致,沿垂直于涂层截面方向生长。

在熔池凝固过程中,晶体的生长形态与熔池温度梯度G及晶体的生长速率R有关,当G/R的值较小时,熔覆层得到树枝晶[11]。在激光熔覆制备ZrO2涂层过程中,由于激光具有能量密度大,作用面积小,熔覆层快冷快热的特点,使得熔池形成很大温度梯度G且晶体具有非常大的生长速率R,因此G/R较小,熔覆层主要由树枝晶组成。

图4 熔覆层不同位置微观组织形貌(a)涂层顶部;(b)涂层中部;(c)涂层底部Fig.4 Microstructures of different zones of laser cladding coatings(a)outer zone;(b)middle zone;(c)bonding zone

图4c底部A区域示出了ZrO2熔覆层与基体界面处的组织形貌照片,可以看出激光熔覆层与钛合金基体界面处结合良好,没有气孔和裂纹等缺陷。根据流体力学理论[12]我们得知,在高温熔池与基体连接中心区域附近会形成很薄一层边界区(图4中部B区域),该区域处液体几乎不流动。在熔池凝固过程中,凝固物质向该边界区生长,方向大致垂直于基体,完全凝固后形成如图3c底部A区域处结合形态。

3.3熔覆层的显微硬度

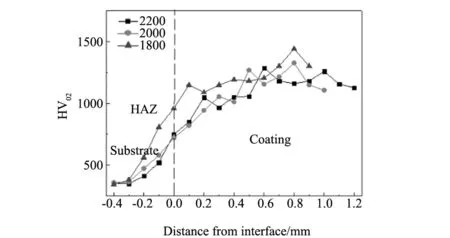

图5为激光功率分别为2200 W、2000 W和1800 W时激光熔覆层显微硬度分布曲线。从图中可以看到,熔覆层显微硬度在1100~1300 HV之间,基体显微硬度为350 HV左右,熔覆层显微硬度较基体有大幅度提高,约为基材的3.5倍。熔覆层显微硬度从涂层表面至界面处有先升后降的现象,这主要是因为熔覆层表面获得的激光能量较多,温度较高,ZrO2粉末存在烧损。在熔覆层中部区域显微硬度分布曲线平缓,虽有起伏但变化不大,这主要是由于涂层上半部分组织均匀。在熔覆层中下部硬度值下降很快,这主要是该部分对应为涂层与基体结合部分,在结合界面处基体元素开始熔入,熔池凝固后,涂层底部对应基材元素受到稀释导致该区域涂层硬度快速下降。

图5 激光熔覆层显微硬度分布曲线Fig.5 Microhardness of the coatings

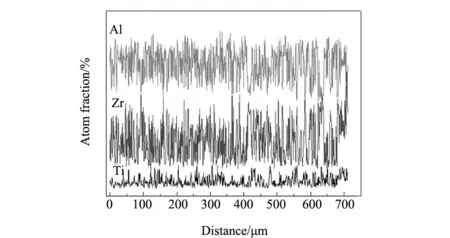

图6 激光熔覆涂层截面线扫描曲线Fig.6 Element liner scanning curves of laser cladding

3.4熔覆层成分检测及相分析

图6为在P=2200 W,v=400 mm/min,L=30 mm参数下,熔覆层线扫描图。从图中可以看出,涂层不同区域组织分布比较均匀,Zr和Ti等主要元素在涂层各处含量变化不明显。但随着偏离界面的距离增加至涂层与基体界面结合处,Ti、Al元素含量显著增加,而Zr元素的相对含量变化不大。激光熔覆的高能量场使得熔池产生强烈的混合对流,使得熔池内温度和溶质发生交换,钛合金基体中有部分钛元素渗入到了激光熔池中,经凝固后保留到了室温下涂层中。因此激光熔覆涂层中ZrO2被基材元素冲淡稀释,其主要成分为ZrO2及大量基材元素。

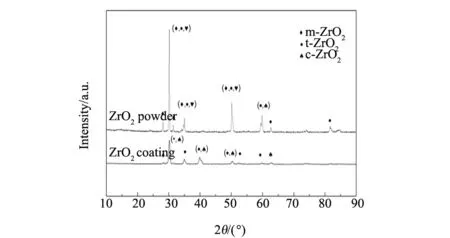

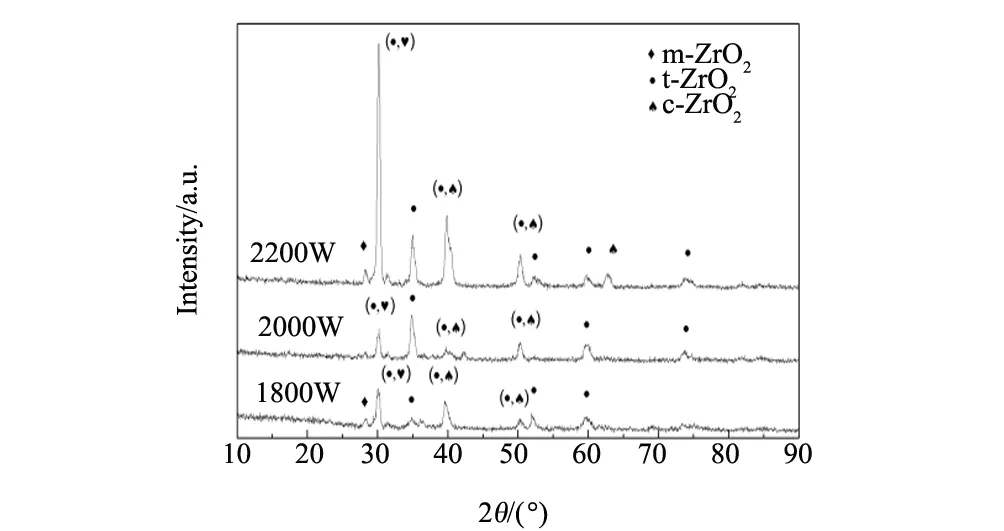

利用XRD分析ZrO2原始粉末及陶瓷涂层的物相组成及物相变化(以P=2200 W,v=400 mm/min,L=30 mm)。图7为ZrO2原始粉末及激光熔覆后陶瓷涂层的X射线衍射图谱。由图7可以看出,ZrO2原始粉末主要含有单斜相(m)、四方相(t)和立方相(c)。m相衍射峰主要在28.192°、31.147°、50.132°和35.276°。经激光熔覆后,m相衍射峰变得相对变弱甚至消失。熔覆后涂层主要含有t相及c相。图8为不同激光功率下涂层X射线衍射图谱。根据图8我们发现,不同激光功率下陶瓷涂层主要相成分没有发生变化,但t相和c相含量变化明显。

在激光熔覆涂层冷却过程中,ZrO2在950 ℃左右由t相变为m相,相变的温度区间随着冷却速度的变大而变窄[13]。由于激光熔覆后冷却速度极快,t相转变为m相的温度区间非常小,大部分t相来不及转变为m相,因此熔覆层中m相含量非常少。这与文献[14]的研究结果相符合[14]。

图7 激光熔覆前后ZrO2陶瓷涂层材料的XRD图谱Fig.7 XRD profiles of initial ZrO2 powers and laser cladding layer

图8 激光熔覆涂层的X射线衍射谱Fig.8 X-ray diffraction patterns of coating

4 结 论

(1)在扫描速度和光斑直径大小一定时,涂层熔深随激光功率的增大而逐渐增大,熔宽随激光功率的变化不明显。涂层气孔随激光功率增大而逐渐减少,且气孔主要集中在熔覆层底部,裂纹随激光功率增大而增多;

(2)ZrO2陶瓷涂层与基体间结合良好。熔覆层主要由树枝晶组成,涂层不同区域组织形态不尽相同,涂层表面及底部枝晶呈向上生长趋势;

(3)熔覆层硬度从涂层表面至结合处有先升后降的现象,平均硬度超过1100 HV,是基体TC4合金的3.5倍;

(4)激光熔覆后,涂层中m相衍射峰相对减弱,涂层中m相含量显著减少。激光熔覆ZrO2陶瓷有助于减少熔覆层中的m-ZrO2相。

[1] 梁波,陈煌.氧化锆涂层(薄膜) 的应用与研究[J].硅酸盐通报,2003,22(6):63-68.

[2] 林锋,蒋显亮.热障涂层的研究进展[J].功能材料,2003,34(3):254-261.

[3] 徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报,2000,21(1):7-12

[4] Chen H,Ding C X.Nanostructured zirconia coatings prepared by atmospheric plasma spraying[J].SurfaceandCoatingsTechnology,2002,50:31-36.

[5] Chen H,Ding C X.Soowohn L.Phase composition and microstructure of vacuum plasma sprayed nanostructured zirconia coating[J].MaterialsScienceandEngineeringA,2003,61:56-58.

[6] 郭洪波,宫声凯,徐惠彬.梯度热障涂层的设计[J].航空学报,2002,23(5):467-462.

[7] 周圣丰,戴晓琴,熊征.激光感应复合快速熔覆功能梯度YSZ/NiCrAlY涂层的研究[J].中国激光,2013,40(4):1-6.

[8] Xie L D,Jodan E H,Padture N P.Phase and microstructural stability of solution precursor plasma sprayed thermal barrier coatings[J].Mater.Sci.Eng.A,2004,A362:204-212.

[9] Patel N V,Jordan E H,Sridharan S,et al.Cyclic furnace testing and life predictions of thermal barrier coating spallation subject to a step change in temperature or in cycle duration[J].SurfaceandCoatingsTechnology,2015,275:384-391.

[10] 张文钺,金属熔焊原理及工艺[M],北京,机械工业出版社,1988.

[11] Kou S.Welding Metallurgy [M].Hoboen:Wiley-Intescience 2000:145-167.

[12] 曾大文,谢长生.激光熔池三维非稳态对流传热过程的数值模拟[J],激光技术,2002,24(6): 102-105.

[13] 周玉.陶瓷材料学[M].北京,科学出版社,2004:168-184.

[14] Vamsi K B.Compositionally graded yttria-stabilized zirconia coating on stainless steel using laser engineered net shaping(LENSTM)[J].ScriptaMaterialia,2007,57: 861-864.

Microstructure and Properties of ZrO2-Y2O3Coating Prepared by Laser Cladding

HUANGWang-hua1,2,LIChong-gui1,2,PANBin1,2,WANGEn-ting1,2,SONGXiao-hang3,FENGXiao-song3

(1.School of Materials Engineering,Shanghai University of Engineering Science,Shanghai 201620,China;2.Research & Development Center for Key Technologies of Intelligent Equipments of Ultra-Intense Laser Processing,Shanghai 201620,China;3.Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

The preparation of ZrO2-8%Y2O3coating were studied on the surface of Ti-6Al-4V alloy by laser cladding with preset powder. The phase constituents and microstructure of the coating were analyzed by XRD, SEM and OM, and the microhardness of the coating was also measured. The results show that coating porosity increases with laser power and gradually reduce, crack increases with laser power and increase; ZrO2ceramic bonding between coating and substrate is good, the cladding layer microstructure mainly small dendrites,In different regions show different organizational characteristics, near the free surface of the crystal size is relatively small, columnar neatly arranged in the surface region of the cladding layer. Central cladding layer mainly includes the massive crystal and a small amount of dendrites. At the bottom of the cladding layer are mainly dendrites, one major axis direction along the direction perpendicular to the coating section .The coating consists of t-ZrO2and c-ZrO2phase; The average hardness of the cladding layer is about 3.5 times of the substrate.

laser cladding;ZrO2;microstructure;microhardness

国家自然科学基金(51402189);国家自然科学基金(51305272);上海工程技术大学研究生创新项目(14KY0506);上海市自然科学基金项目(13ZR1455300);上海市教育委员会科研创新项目(13YZ114);上海航天科技创新基金项目(SAST201207)

黄旺华(1991-),男,硕士研究生.主要从事激光表面改性方面的研究.

李崇桂,教授.

TQ175

A

1001-1625(2016)04-1192-06