焊接激光致熔池亚像素边缘提取方法研究

2017-06-01王邦国吴蒙华贾卫平

王邦国,吴蒙华,贾卫平

(大连大学 机械工程学院,辽宁 大连 116022)*

焊接激光致熔池亚像素边缘提取方法研究

王邦国,吴蒙华,贾卫平

(大连大学 机械工程学院,辽宁 大连 116022)*

由于热变形等因素的影响,薄板激光焊接中焊缝会偏离预设轨迹,造成焊接激光束与焊缝偏离,使焊接质量下降.因此,焊接过程中要检测激光致熔池中心与焊缝偏差,并根据偏差量调整焊接位置.熔池中心由熔池边缘拟合求得,为精确获取熔池中心需要计算熔池的亚像素边缘.熔池亚像素边缘由以下步骤得到:①根据黑白CCD相机拍摄的图像中熔池灰度值大的特点,可初步确定熔池的中心;②以初步确定熔池中心为起点,在利用形态学方法得到熔池图像中搜索得到熔池像素级边缘;③在熔池图像中,提取以像素级边缘点为中心的一定区域像素灰度值,根据灰度值变化拟合曲线得到亚像素边缘.试验表明,所提出的方法能精确提取熔池亚像素边缘.

激光焊接;视觉传感器;熔池;亚像素边缘

0 引言

焊接作为连接金属件的技术,在工业生产中得到了广泛的应用.现代焊接技术种类较多,其中激光焊接因具有作用面积小、能量密度高、焊接效率高的特点,在汽车、航空航天、造船等领域的零部件制造中已成为关键技术之一[1- 5].焊接前要设定焊接轨迹,薄板激光焊接过程中,激光束沿预设轨迹移动完成零部件的焊接.受夹具精度及焊件热变形等因素的影响,焊接过程中焊缝轨迹相对于预设轨迹会发生变化,造成激光束作用位置与焊缝间产生偏差.由于焊接中激光束光斑的面积小,焊接位置与焊缝的偏差会引起焊接质量的下降,甚至使焊接失效[6- 9].

为了提高焊接质量,减小焊接过程中激光致熔池中心与焊缝间的偏差,需要在焊接过程中实时检测激光致熔池中心与焊缝中心位置,并根据偏差量调整焊接位置.因此,焊接过程中激光致熔池中心的检测是偏差检测的关键技术之一,为了精确提取熔池中心需要精确获取熔池的亚像素边缘.国内外对亚像素边缘的提取方法进行了很多研究工作[10- 11].本文利用视觉方法拍摄的激光致熔池图像,对图像中熔池亚像素边缘提取方法进行了研究.

1 激光焊接检测系统构建

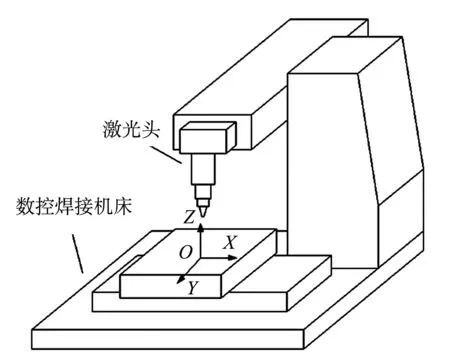

激光焊接头可安装在机械手臂或数控机床上,以实现多种类型焊件的焊接.数控机床相对于机械手臂具有定位及沿规划轨迹移动精度高的特点,适用于激光焊接中的窄焊缝.激光焊接熔池图像提取中使用的数控焊接设备的型号为JHM- 1GXY- 700B,数控激光焊接系统的焊接机床及焊

图1 焊接机床和焊接头

接头如图1所示,焊接头安装在数控机床的Z轴上,可沿数控机床的X轴、Y轴和Z轴移动.除图1所示部件外,该型激光焊接设备还包括:焊接电源系统、控制台和冷却系统等.

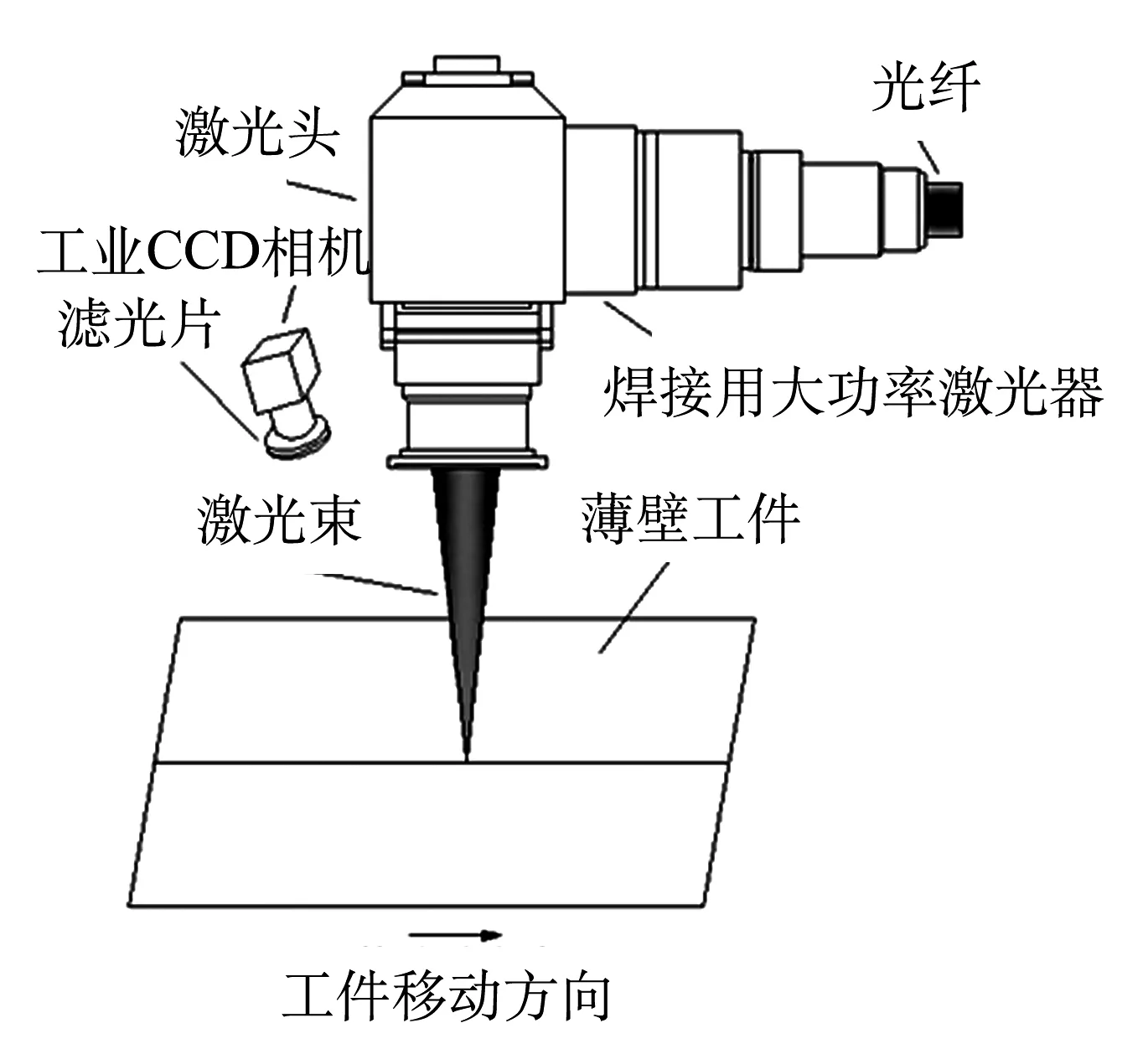

视觉检测系统安装在激光焊接头上,激光焊接熔池视觉检测系统示意图如图2所示.激光焊接熔池视觉检测系统主要包括:工业CCD相机、带通滤光片和衰减片.为使拍摄熔池图像适合图像处理,工业CCD相机轴线与焊接激光束的轴线约30°,工业CCD相机镜头与焊接位置的距离在150mm左右.工业CCD相机所使用的镜头为普通镜头.激光焊接中激光光束直接作用在待焊件上,激光束使金属熔化实现焊接,熔化金属温度高、辐射光线强,若直接使用工业CCD相机拍摄熔池图像,由于图像过度曝光,所拍摄的图像无法进行处理.直接调整工业CCD相机镜头的光圈、曝光时间等参数无法得到熔池清晰图像.为消除熔池辐射光线、金属蒸汽焰等干扰因素对拍摄图像质量的影响,在工业CCD相机镜头前安装了中心波长在430nm,半带宽为10nm的带通滤光片及衰减片.工业CCD相机前安装带通滤光片和衰减片后拍摄的图像如图3所示.

图2 激光焊接熔池视觉检测系统示意图

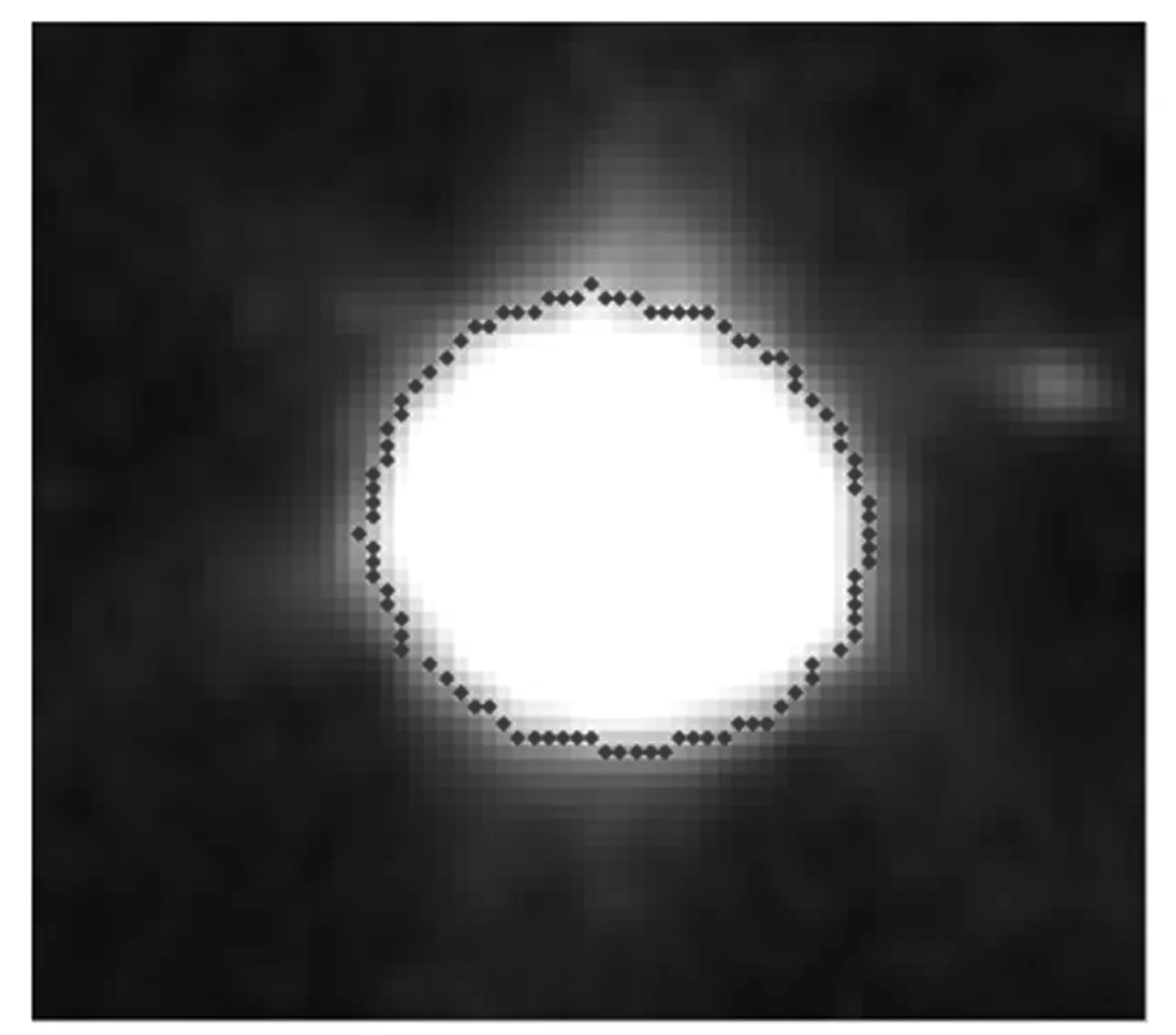

图3 熔池图像

2 熔池像素级边缘提取

工业CCD相机安装在焊接头上拍摄熔池图像时,工业CCD的光轴与焊接激光束中心线的夹角较小,所拍摄的图像中熔池近似于圆形.激光焊接的位置可认为位于熔池的中心,为计算熔池的中心需要计算熔池的边缘,熔池边缘点的精度直接影响计算熔池中心的精度.熔池的亚像素边缘点精度高,为求熔池亚像素边缘先确定熔池的像素级边缘点.

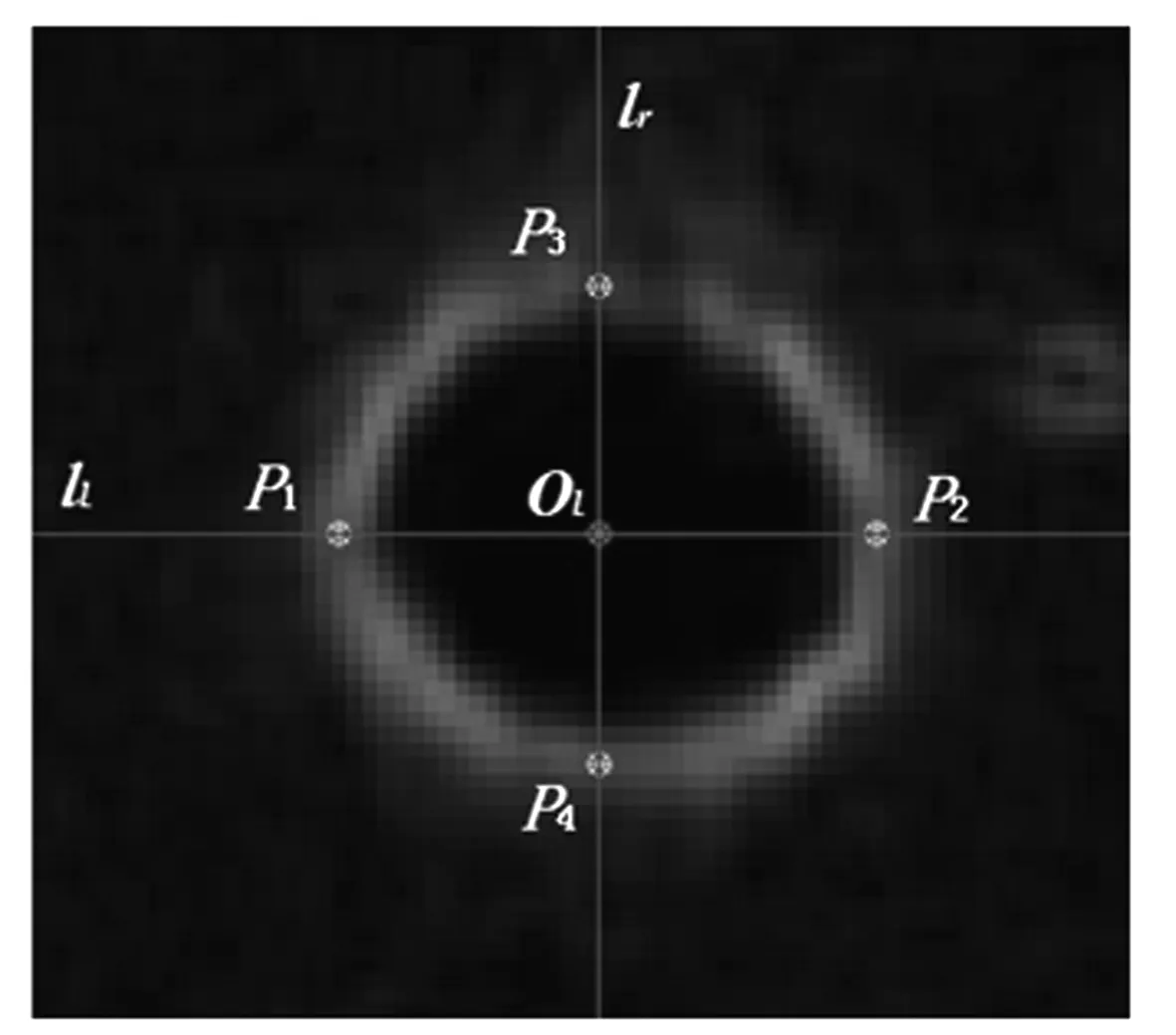

熔池图像为黑白图像,像素的灰度值范围在0~255之间,灰度值越大则亮度越高.为确定熔池的像素级边缘,根据图像中熔池部位的灰度值较大的特点,可初步确定图像中熔池中心的位置.具体求解步骤如下:①在图3所示熔池图像上从上到下逐行搜索,求各行上灰度值大于设定阈值的像素数量,并确定数值最大的行ll;当两行或多行像素数量相同时,取数值最小的值为行ll的值;②逐列搜索各列上灰度大于设定阈值的像素数量,并确定数值最大的列lr;当两列或多列像素数量相同时,取数值最小的值为列lr的值;③行ll与列lr的交点Ol为初步确定的熔池中心.由于焊接过程中,工业CCD相机拍摄的图像中熔池位置变化较小,初次处理熔池图像得到的熔池中心Ol,可应用于后续所采集熔池图像的处理.

应用形态学方法计算熔池的边缘,形态学边缘检测主要利用形态梯度概念,单尺度形态学梯度定义为:

(1)

其中,I(x,y)为熔池图像,K为结构元素;I⊕K表示结构元素K对熔池图像进行膨胀,I⊙K表示结构元素对熔池图像I进行腐蚀;结构元素K为3×3单位矩阵.

应用形态学方法处理后得到的熔池图像如图4所示.图中Ol为初步确定的熔池中心,以Ol为起点在行方向ll上和列lr上分别搜索,取灰度值最大像素,其坐标即为像素级边缘点的坐标.在ll上的像素级边缘点为P1和P2,lr上的像素级边缘点为P3和P4.设图像的坐标原点在图像的左下角,点P1、P2、P3和P4在图像中的坐标分别为(m1,n1)、(m2,n2)、(m3,n3)和(m4,n4).

为求得熔池像素级边缘,在图4上的熔池图像中以P1为起始点向上搜索;即在m1+1行上取以n1为中心的t个像素,比较各像素的灰度值得到灰度最大值的像素列坐标n11,(m1+1,n11)为熔池边缘点.得到m1+1行上熔池边缘点后,在m1+2行上以n11为中心的t个像素,可求灰度最大像素列坐标n12,直到(m1+m3)/2行为止.以P1为起始点向下搜索可得到相应的熔池边缘.在此处t可取为7.同样,以P2、P3和P4为起始点可分别求得相应熔池边缘.所求得的熔池像素级边缘如图5所示,图中像素级边缘显示在工业CCD拍摄的CCD图像中.

图4 熔池边缘图像

图5 熔池像素级边缘

3 熔池亚像素边缘的提取

为了精确计算熔池中心,利用熔池像素级边缘点,通过计算得到熔池的亚像素边缘位置.由于熔池边缘为曲线,为了实现曲线上亚像素边缘点

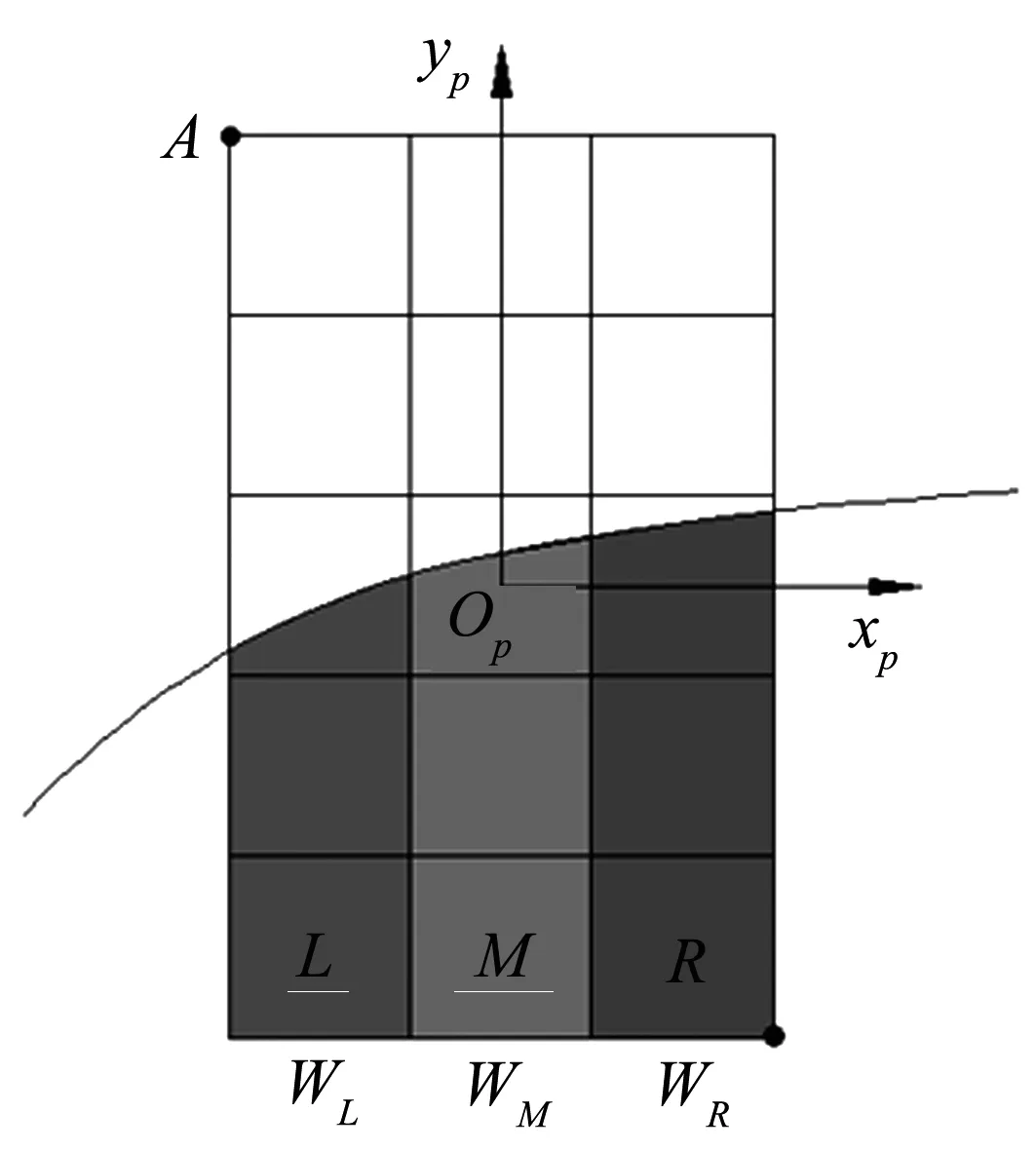

图6 亚像素边缘的计算

位置的计算,以各像素级边缘点(xi,yi)为中心取5行3列像素,如图6所示,i=1,2,…,18.

(2)

其中,Gu和Gd分别为边缘线两侧像素的灰度值;L,M和R分别为各列边缘线下部区域的面积.

Gu和Gd分别由下式计算:

(3)

二次曲线表达式中各系数的值如下:

(4)

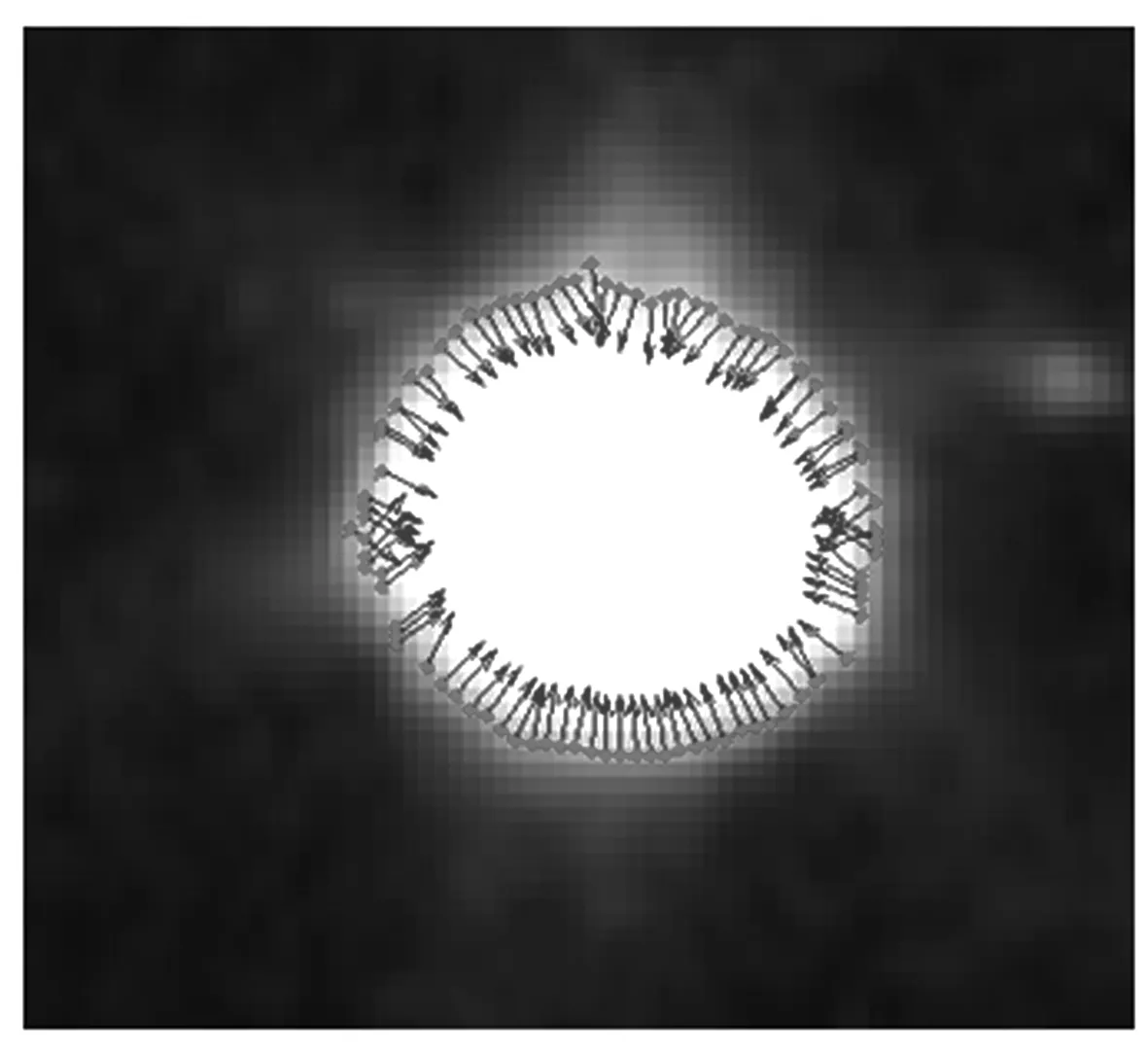

图7 熔池亚像素边缘

按上述步骤对像素级边缘点(xi,yi)计算后,得到的亚像素边缘点在坐标系O1xy下的坐标为(xi′,yi′)=(xi,yi+t3).对每个像素级边缘点重复进行上述计算过程,可得到亚像素边缘.计算得到的熔池亚像素边缘,如图7所示.表1中列出了部分亚像素边缘点坐标.

表1 亚像素边缘点坐标

4 结论

(1)黑白CCD相机拍摄的激光致熔池图像中熔池灰度值大,根据各行及列上灰度值大于设定阈值的像素数能初步确定熔池的中心坐标;

(2)利用形态学方法处理熔池图像,再以初步确定的熔池中心为起点分别在行和列方向上搜索灰度最大的点P1、P2、P3和P4,以所确定点为起点在熔池形态学图像上搜索可确定灰度最大点,即为熔池像素级边缘;

(3)以像素级边缘点为中心提取5×3像素,根据原图像上个像素的灰度拟合曲线可确定亚像素边缘点坐标.

[1]樊丁,余淑荣,张建斌,等.激光焊接发展现状及动向[J].甘肃工业大学学报,2003,29(1):15- 18.

[2]谢志孟,高向东.基于视觉传感的焊缝跟踪技术研究和展望[J].焊接,2005(4):5- 9.

[3]王福德,曾晓雁,李大东.不等厚度汽车薄板激光焊接技术的研究[J].应用激光,2003,23(4):198- 200,228.

[4]吴家勇,王平江,陈吉红,等.激光焊接对接接头间隙宽度视觉测量系统[J].焊接学报,2009,30(8):105- 108.

[5]HUANGYU,XIAOYANGLIU,WANGPINGJIANG,etal.Aseam-trackinglaserweldingplatformwith3Dand2Dvisualinformationfusionvisionsensorsystem[J].TheInternationalJournalofAdvancedManufacturingTechnology,2013,67(1):415- 426.

[6]陈海永,孙鹤旭,徐德.一类窄焊缝的结构光图像特征提取方法[J].焊接学报,2012,33(1):61- 64.

[7]王邦国,吴蒙华,贾卫平.焊接激光束致熔池中心计算方法研究[J].大连交通大学学报,2016,37(6):85- 88.

[8]GAOXIANGDONG,CHENYUQUAN.Detectionofmicrogapweldusingmagneto-opticalimagingduringlaserwelding[J].TheInternationalJournalofAdvancedManufacturingTechnology,2014,73(1):23- 33.

[9]HERALIALMIR,ANNA-KARINCHRISTIANSSON,MATTIASOTTOSSON,etal.Increasedstabilityinlasermetalwiredepositionthroughfeedbackfromopticalmeasurements[J].OpticsandLasersinEngineering,2010,48(4):478- 485.

[10]SUNQIUCHENG,HOUYUEQIAN,TANQINGCHANG,etal.Arobustedgedetectionmethodwithsub-pixelaccuracy[J].Optik-InternationalJournalforLightandElectronOptics,2014,125(14):3449- 3453.

[11]AGUSTNTRUJILLO-PINO,KARLKRISSIAN,MIGUELALEMN-FLORES,etal.Accuratesubpixeledgelocationbasedonpartialareaeffect[J].ImageandVisionComputing,2013,31(1):72- 90.

Molten Pool Sub-Pixel Edge Calculation Method Caused by Laser Beam in Welding

WANG Bangguo,WU Menghua,JIA Weiping

(College of Mechanical Engineering,Dalian University,Dalian 116022,China)

The narrow area of the laser weld fusion zone is instrumental in realizing deep-penetration. However, small-focus wandering off seam caused by the thermal deformation will result in unacceptable welds. Therefore, the deviation between the laser-beam and the weld seam position needed to be detected during the welding process. In order to acquire the center of molten pool accurately, the sub-pixel edges of the molten pool should be calculated. The sub-pixel edges of molten pool are calculated in the follow procedures. ①The initial center of the molten pool is obtained according to the gray value of the molten pool image which is acquired by monochrome CCD camera. ②The morphology method is applied to acquire the pixel edge. ③ The sub-pixel edges of molten pool are calculated by curve fitting through employing the gray value of the pixels around the pixel edge point. Experiment shows that the proposed method can be applied to acquire the sub-pixel edge of molten pool.

laser welding;vision sensor;molten pool;sub-pixel edge

1673- 9590(2017)03- 0051- 04

2016- 07- 04

辽宁省博士科研启动基金资助项目(20141121)

王邦国(1976-),男,讲师,博士,主要从事视觉检测及特种加工技术方面的研究E-mail:wangbg_dalian@163.com.

A