316LN奥氏体不锈钢波动管超声检测无底波原因分析及改善

2016-10-10周旭

周 旭

(国核工程有限公司,上海200233)

316LN奥氏体不锈钢波动管超声检测无底波原因分析及改善

周旭

(国核工程有限公司,上海200233)

对316LN奥氏体不锈钢波动管超声检测无底波的原因进行了分析,确定晶粒状态后对锻件进行了均质热处理来改善组织性能,从而有效实施产品超声检测。

AP1000;316LN波动管;超声检测;热处理工艺

AP1000第三代先进压水堆核电站稳压器波动管材料为316LN铬镍系奥氏体不锈钢。AP1000波动管设计要求波动管采用316LN锻件一体成型且产品交货状态晶粒度为1.8级或更细。316LN奥氏体不锈钢没有同素异晶转变,无法通过热处理细化,因此,需要通过锻造获得细小晶粒和改善组织性能。由于316LN的锻造区间窄,锻造过程中较难精确控制温度范围,易造成粗晶、混晶,一旦在超声检测环节发现粗晶、混晶,则以报废处理,造成严重损失。本文通过对粗晶造成超声检测无底波的不合格波动管锻件进行理化分析,确定粗晶状态以及制订均质化补救措施,使锻件晶粒均匀化,可有效实施超声检测。

1 试验方案

1.1降低超声检测频率

首先,降低超声波探头频率,将常用频率2 MHz降为1 MHz或0.5 MHz,发现在低频率下底波恢复且材料内部没有缺陷波信号反射。因此,可初步分析无底波的原因不是裂纹、夹杂物等材料冶金缺陷,而是由粗晶、混晶原因导致。

1.2无底波区域掏棒取样

在超声检测无底波区域套取了一根∅25 mm×工件壁厚的试棒(见图1),切成等高的金相试样数块,进行非金属夹杂物、晶粒度观察。

图1 超声检测无底波区域掏棒取样示意图

1.3均质热处理工艺试验

根据金相观察结果,将试样按照表1的工艺进行均质热处理工艺试验,对混晶区域粗大的晶粒进行细化并使细小的晶粒长大。试验后观察金相组织,再进行一次固溶处理后又观察金相组织,固溶处理工艺为1 060℃保温4 h水冷。为进行对比,取相同数量的固溶态试样共同处理。

表1 均质热处理工艺

1.4超声检测

根据热处理工艺试验结果,对报废波动管进行热处理,在热处理后按照相同的超声检测规程进行检测。

1.5力学性能试验

取波动管纵向、径向和切向试样进行不同热处理后,按照ASTM标准进行室温、高温和晶间腐蚀性能检测。

2 试验结果

2.1金相检测结果

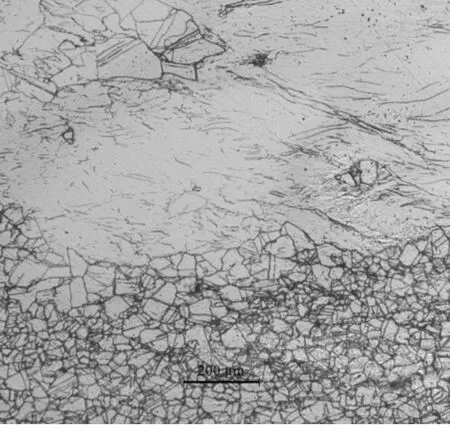

将所有试样进行磨制抛光后观察,按照ASTM E45进行非金属夹杂物评级,其A、B、C、D四类非金属夹杂物均未超过0.5级。采用硝酸水溶液电解腐蚀后观察,所有试样上均存在明显的混晶,粗大的晶粒占据了大部分面积,在粗大晶粒中存在明显的滑移线。细小的晶粒尺寸十分细小,为动静态再结晶刚完成的晶粒,还未充分长大。金相检测结果见图2。

图2 无底波区域试棒金相检测结果

2.2均质热处理工艺试验结果

对均质热处理后的金相试样磨制抛光后,用硝酸水溶液电解腐蚀后的金相组织见图3。从图3看到,经800℃处理后的试样金相组织没有变化;经1 000~1 060℃处理的试样发生了明显变化,大晶粒变小,原先细小的晶粒也长大,使得晶粒整体变得均匀、细小。而原先经过固溶处理的试样再次经过均质热处理工艺后,晶粒尺寸没有变化,见图4。均质热处理后的试样再次经过固溶处理后,800℃处理后试样的晶粒变得均匀细小,而其他几个试样的晶粒度没有明显变化,见图5。对比图3和图5可以看出,经过均质热处理+固溶处理的试样,晶粒度较固溶热处理前略有长大。固溶态试样经过均质热处理+固溶处理后,晶粒度也是略有长大,见图6。

(a)800℃

(b)1 000℃

(c)1 040℃

(d)1 060℃

(a)固溶态 (b)热处理后(1060℃)

(a)800℃×1h+1060℃×1h (b)1000℃×1h+1060℃×1h (c)1040℃×1h+1060℃×1h (d)1060℃×1h+1060℃×1h

(a)固溶态 (b)热处理后

2.3超声检测试验结果

根据均质热处理试验结果,将检测无底波的波动管管段在1 000~1 060℃之间进行一次均质热处理,再次进行超声检测,检测结果满足标准要求,说明锻件内部的晶粒尺寸和均匀性得到了充分的改善。

2.4力学性能测试结果

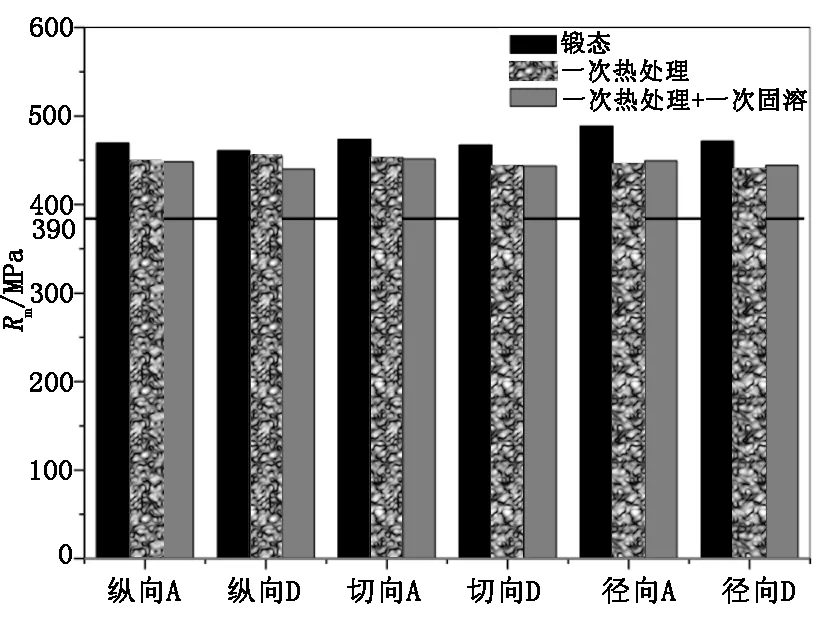

对锻件原始态、均质热处理态(一次热处理)和均质热处理+固溶热处理态的试样分别进行纵向、径向和切向的室温拉伸试验、高温拉伸试验(每个方向做两拉)以及晶间腐蚀试验(每个方向做两个试样)。试验结果见图7和图8。从图7和图8看出,锻态的室温和高温屈服强度最高,抗拉强度略高,均质热处理态和均质热处理态+固溶处理态二者的力学性能接近,且各个方向的力学性能值均满足标准要求。图7和图8中黑线为标准要求值,A表示试样取自检测合格区,D表示试样取自检测不合格区。

2.5晶间腐蚀试验结果

按照ASTM A262 E法对不同热处理状态的材料进行了晶间腐蚀试验,试验结果均满足要求。试样不同状态晶间腐蚀试验结果见图9。

图7 试样不同状态的常温力学性能强度对比

图8 试样不同状态的高温力学性能对比

(a)锻态试样

(b)一次热处理态试样

(C) 一次热处理+固溶态试样

3 分析与讨论

奥氏体晶粒的长大是一种热激活、扩散与界面反应控制的物理冶金过程,主要表现为晶界迁移。钢在加热过程中奥氏体化后,在奥氏体晶界净驱动压力的作用下发生晶界迁移,导致晶粒长大。因此,加热温度对晶粒长大的影响实质上是对钢中晶界处原子跨越晶界扩散过程的影响。根据相关试验结果,奥氏体平均晶粒尺寸的变化与加热温度存在着密切关系。随着加热温度的升高,平均晶粒尺寸先缓慢增大,当温度达到1 150℃后,晶粒尺寸迅速增大。这是因为,加热温度较低时,钢中存在大量的未溶粒子,这些粒子钉扎在奥氏体晶界,阻碍晶界迁移,使奥氏体晶粒增大速度较慢。而在较高温度下,钢中第二相粒子大量溶解,其对奥氏体晶界的钉扎作用急剧下降。另外,316LN是一种微合金元素含量较高的合金钢,极易因高温下微合金元素的溶解导致部分晶粒急剧长大而产生混晶。根据相关试验结果,当奥氏体不锈钢加热至1 200℃且保温时间超过120 min时,极易出现混晶现象,使锻件的塑性和韧性降低,疲劳性能下降。

根据以上分析可知,奥氏体晶粒长大是通过晶界迁移进行的,晶界迁移的驱动力来自奥氏体的晶界能。从AP1000波动管的金相分析结果看出,虽然波动管存在严重的混晶,但粗大的晶粒中存在大量的滑移线,具有较高的能量,具备再结晶的驱动力,因此,可以通过均质热处理来使晶粒情况得到改善。但对于已经是等轴的粗晶造成的超声检测不合格的试样,由于晶粒变形储能已经基本消耗完,不具备晶界迁移的驱动力,增加一次热处理也没有意义。

均质热处理的目的是在晶粒长大速度缓慢的温度区间,利用混晶区存在的晶界能作为驱动力促使晶界迁移使奥氏体发生再结晶,使得混晶区晶粒尺寸均匀化。在制定均质热处理温度时,为了避免晶粒平均尺寸的迅速长大,或者混晶现象的进一步恶化,应控制均质热处理温度在1 100℃以下。1 060℃均质热处理试验结果即可满足这一要求,试样在这一温度下经过均质热处理后,混晶区的晶粒尺寸得到了均匀化。

从力学性能上看,试样各个状态的力学性能和晶间腐蚀性能均能满足技术要求,说明对于316LN材料,晶粒度尺寸对其短时常规力学性能和晶间腐蚀并不是关键的影响因素。

4 结论

根据以往的生产经验,奥氏体不锈钢因晶粒粗大造成超声检测不合格时,一般以报废处理,而没有认真分析研究晶粒度组织的实际情况。通过对AP1000波动管的试验分析,得出虽然波动管内部存在严重的混晶,但粗大的晶粒中存在大量的滑移线,具有较高的能量,具备再结晶的动力,可以通过增加一次均质热处理来使晶粒情况得到改善。因此,对于超声检测判定的粗晶,可以对其晶粒状况进行分析后,再确定是否可以通过热处理工艺进行改善,从而减少企业损失。

[1]李志,赵振业.AerMet100钢的研究与发展[J]. 航空材料学报, 2006, 26 (3): 265-269.

[2]魏猛,陈海涛,郎宇平,等.316LN不锈钢动态再结晶研究[J]. 材料热处理技术,2012,41(14):97-101.

[3]齐珂,隋大山,陈飞,崔振.316LN钢奥氏体晶粒长大模型[J]. 塑性工程学报,2014(06).

[4]潘品李,钟约先,马庆贤,袁朝龙,罗晋平.316LN钢多道次变形条件下的动态再结晶行为[J]. 塑性工程学报,2011(05).

[5]孙凤先,马庆贤.AP1000主管道控制锻造工艺探索[J]. 大型铸锻件,2010(04).

[6]许连义.AP1000核岛主要设备的国产化[J]. 中国核工业,2007(06).

[7]张磊,冯潇,李明权,王欣,林峰.核电主管道制造工艺发展[J]. 锻压技术,2014(06).

[8]谢甘霖.AP1000核电主管道316LN奥氏体不锈钢热变形过程的组织演变模拟[D]. 北京科技大学,2015.

编辑杜敏

Reason Analysis for Ultrasonic Testing Without Bottom Wave of 316LN Austenitic Stainless Steel Surge Line and Its Improvement

Zhou Xu

The reason for ultrasonic testing without bottom wave of 316LN austenitic stainless steel surge line has been analyzed. Meanwhile, the homogeneous heat treatment has been performed on forging after determining grain state to improve the structure property. Thus, the ultrasonic testing on products can be carried out effectively.

AP1000; 316LN surge line; ultrasonic testing; heat treatment process

2016—06—15

TG156

B