盲孔法测量汽轮机转子残余应力

2016-10-10潘飞燕方章法

潘飞燕 陈 涛 方章法

(杭州汽轮机股份有限公司,浙江310022)

盲孔法测量汽轮机转子残余应力

潘飞燕陈涛方章法

(杭州汽轮机股份有限公司,浙江310022)

采用盲孔法测量汽轮机转子近表面的残余应力,并与切环法进行比较。结果表明:不同加工阶段,汽轮机转子表面的残余应力大小及分布是不同的;盲孔法更能真实地反映汽轮机转子近表面的残余应力状况;盲孔法测量残余应力,破坏性小,操作便捷,测量精度高。

汽轮机转子;盲孔法;残余应力

汽轮机转子的生产要经过冶炼、锻造、热处理、机加工等工艺过程。转子锻件在生产过程中因受相变、外力和温度等的作用不可避免会产生内应力,经过去应力热处理后仍会有残余应力存在。残余应力的存在、释放以及与外力的叠加都可能会影响转子正常工作时的稳定性,进而对机组的运行安全产生不良影响。因此,在有关转子锻件的行业标准中都规定了允许残余应力的限值,该限值通常为转子锻件规定塑性延伸强度下限的8%[1]。

残余应力的测试方法很多,目前国内外普遍使用且较为成熟的有切环法、盲孔法、环芯法等机械方法,以及X射线法、中子衍射法、超声波法、磁性法等物理方法[2]。对于汽轮机转子,国内很多生产厂家一直采用切环法测量其残余应力。该方法是在转子锻件轴身切取25 mm×25 mm的应力环,通过测量该应力环在切割前后平均变形量的方法来计算25 mm深度范围内的平均周向残余应力。切环法是转子标准中推荐的残余应力检测方法,但存在以下缺点:无法测出转子轴向残余应力及一定深度内(近表面)的残余应力;需要机床的切割加工,破坏性大,测试周期长,效率较低;测量结果易受人为因素干扰。

盲孔法测量残余应力由Mathar J早在1934年首先提出,后经长期不断地研究、改进和完善,已成为广泛应用的残余应力测量方法[3]。美国材料试验协会于1981年制订了测量标准ASTM E 837,后经不断修订和补充。各国研究者也相继对盲孔法作了大量的研究和分析工作,使其日趋完善。作为一种广泛使用且十分便捷的测试方法,本文尝试采用盲孔法测量汽轮机转子的残余应力,并就其适用性作一定探讨。

1 测试方法及工作原理

盲孔法是利用测量电阻应变片的应变来求得应力。首先对测试转子钻一小孔,使小孔周边区域的应力全部或部分得到释放,从而使小孔产生变形,而粘贴在转子上的应变片电阻丝就会伸长或缩短引起其电阻值变化,从而打破测试仪电桥平衡而产生微弱的电信号,通过放大电路将其放大后转变成应变量,再根据弹性力学原理,用盲孔法应力计算公式得出应力大小。

(1)

(2)

(3)

式中,ε1、ε2、ε3分别为三个方向释放应变;σ1、σ2分别为最大、最小主应力;θ为σ与ε的夹角;E为材料弹性模量;A、B为释放系数。

2 测试过程及步骤

2.1测试转子

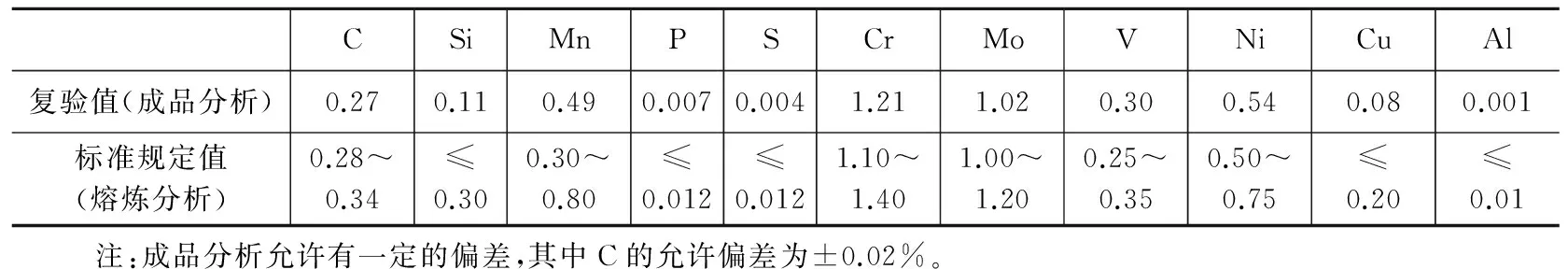

测试转子材料为30CrMoNiV,锻件编号为3623#,炉号为J140406,执行标准JB/T 7022—2014。成品化学成分见表1,室温力学性能见表2。

半精加工后,转子去应力处理温度为:640~650℃,保温34 h,然后以15℃/h的速度炉冷至200℃,出炉空冷。

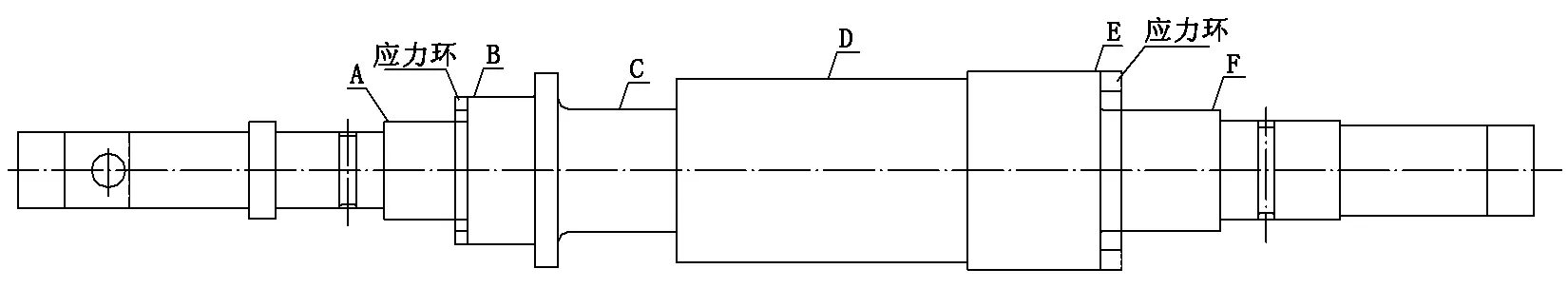

毛坯阶段,去应力处理后在转子锻件的轴身两端(图1的应力环位置处)采用切环法进行残余应力测试,测试结果分别为9.20 MPa和13.03 MPa。

2.2测试位置

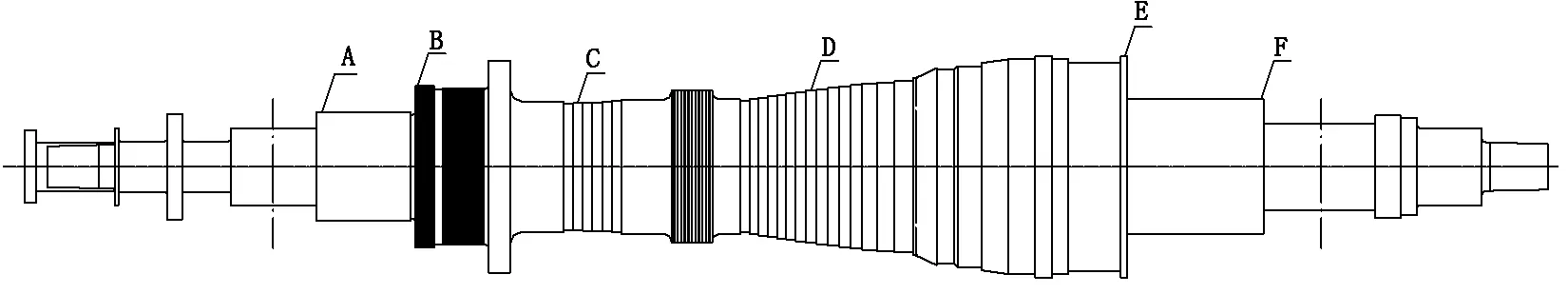

在转子锻件的中间和两端共取6个测试带,分别以A、B、C、D、E、F标记,如图1和图2所示。每个测试带上取两个测试点(圆周方向间隔180°),分别标记为A1、A2,B1、B2,C1、C2,D1、D2,E1、E2,F1、F2。

2.3测试仪器和参数

仪器:HK21A应力测试仪。应变测量范围:0~±32 767 με。分辨率:0.01 με。应变片:120 Ω箔式应变片,灵敏系数为2.08。电阻平衡范围:≥0.5%。电源:交流50 Hz、220 V±22 V。盲孔直径:1.5 mm,盲孔深度:2 mm。

表1 转子成品化学成分(质量分数,%)

表2 转子室温力学性能

图1 毛坯状态测试带分布

图2 半精加工后及去应力处理后测试带分布

2.4测试步骤

用盲孔法测量转子的残余应力,测点均选择在转子的表面。在转子相应的加工阶段选取需测试的部位,做好标记。用角磨机将所选部位打磨去除氧化层,打磨后表面无缺陷,且打磨过程试件不能发热,以免影响其原有应力大小。用砂纸抛光后,再用脱脂棉蘸无水乙醇将贴片部位擦洗干净。然后用快干胶(如502胶水)粘贴应变片。待粘贴牢固后,将接线板粘贴在应变片附近,并将应变片小心焊接到接线板上。接线完毕后,输入转子材料的弹性模量和泊松比后开始钻孔,小孔直径为1.5 mm,深度为2 mm。钻孔完毕,待应力释放完全,数据稳定后,导出测试结果,即得到残余应力值。

3 测试结果及分析

3.1转子残余应力大小及分布

在“毛坯进厂(粗加工后经去应力处理)”、“半精加工后”以及“去应力处理后”3个阶段分别进行转子每个测点的的残余应力测试,测试结果见表3。

表3 转子不同阶段的残余应力测试结果(MPa)

根据表3的测试结果,作出每个阶段转子的残余应力分布图,见图3~图5。

3.2试验结果分析

JB/T 7022—2014《工业汽轮机转子体锻件技术条件》规定:转子锻件的残余应力应小于锻件规定塑性延伸强度下限的8%。试验所检测转子的规定塑性延伸强度下限为550 MPa,因此,转子锻件的残余应力值应小于44 MPa。

在毛坯进厂阶段,转子在锻件厂已完成粗加工和去应力处理,并于去应力处理后在转子锻件

图3 毛坯进厂阶段转子残余应力分布

图4 半精加工后转子残余应力分布

图5 除应力后转子残余应力分布

的轴身两端(图1的应力环位置)采用切环法进行残余应力测试,测试结果为9.20 MPa和13.03 MPa,符合标准规定要求。但从盲孔法测试结果(见表3)可以看出,所有测试点的应力均为压应力,测试带B和测试带C的4个测试点残余应力值较高,超过了标准规定的要求。但不同的是,应力环法测试结果表征的是25 mm深度范围内的平均周向残余应力,盲孔法测试结果表征的是近表面(深度2mm)的残余应力状态。因此,两者

间存在不一致性,盲孔法更能真实反映汽轮机转子近表面的残余应力状况。

半精加工阶段,从表3可以看出,测试点C1、C2和F2的应力状态变为拉应力,各测点应力值呈现不同程度的增大或减小。测试点A2及测试点C2的残余应力值略微超出标准规定值。经分析,这一阶段应力状态和应力大小的改变与此阶段进行的机加工有关,转子不同部位的机加工量和加工转速有所不同,进刀量小且转速较高的加工,转子表面通常表现为拉应力,反之,则表现为压应力。

去应力处理阶段,其目的是消除加工过程中产生的切削应力。由于加热温度低于相变温度,在整个去应力处理过程中不发生组织转变。内应力主要通过转子在保温和缓冷过程中得以消除。从表3可以看出,经过去应力处理后,所有测试点的残余应力值均降低到标准规定值以内。

从不同阶段转子残余应力的分布情况(见图3~图5)可以看出,在毛坯进厂阶段以及半精加工阶段,锻造工艺和机械加工对转子表面残余应力的分布影响较大,应力整体分布是不均匀的。经过去应力处理,残余应力分布趋于均匀,任意两点间的差值都在30 MPa以内。

4 结论

(1)受机加工和热处理的影响,不同阶段汽轮机转子表面的残余应力大小和分布是不同的。

(2)盲孔法目前虽未纳入行业标准,但与切环法相比盲孔法更能真实反映汽轮机转子近表面的残余应力状况。

(3)盲孔法测量残余应力,破坏性小,操作便捷,测量精度较高,可用于汽轮机转子残余应力的实际测量,建议在行业标准修订时将盲孔法纳入。

[1]JB/T 7022—2014 工业汽轮机转子体锻件技术条件[S].

[2]王庆明,孙渊.残余应力测试技术的进展与动向[J]. 机电工程,2011,28(1):11-15, 41.

[3]Mathar J. Determination of residual stress by measuring the deformation around drilled holes. Trains of Amer. Soc. of Mech. Eng., 1934, 56:249-254.

编辑杜青泉

Determining Residual Stress of Steam Turbine Rotor by Blind Hole Method

Pan Feiyan, Chen Tao, Fang Zhangfa

The near-surface residual stress of steam turbine rotor has been measured by blind hole method and compared with the results of ring cutting method. The results show that the values and distribution of surface residual stress of steam turbine rotor are different with different process stages. Meanwhile, the tested results from the blind hole method can more really reflect the residual stress of rotors. The blind hole method can be used to measure the residual stress with small destructiveness, simple and convenient operation and high measuring accuracy.

steam turbine rotor; blind hole method; residual stress

2016—04—13

潘飞燕(1982—),女,工程师,硕士,主要从事汽轮机材料开发与标准化。

TH123+.4

B