Ti6242S钛合金盘形锻件锻造及热处理工艺研究

2016-10-10黄立军沈文涛王周田

黄立军 沈文涛 王周田 谢 静 曾 菁 吴 越

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

Ti6242S钛合金盘形锻件锻造及热处理工艺研究

黄立军沈文涛王周田谢静曾菁吴越

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

采用∅260 mm钛合金棒材,以锤锻和压机锻造的方式试制了Ti6242S饼坯和盘形锻件,研究了锻造及热处理工艺对显微组织、力学性能以及超声检测杂波水平的影响。结果表明:压机锻出的饼坯组织和性能更优;随着固溶温度的升高,锻件初生α相减少,杂波降低;经制坯、压机锻造、热处理,锻件可获得较优的组织和性能。

饼坯;盘形锻件;锻造工艺;热处理工艺;组织;性能

Ti6242S钛合金名义成分为Ti-6Al-2Sn-4Zr-2Mo-0.1Si,属于近α型钛合金,含有α稳定元素Al,中性元素Sn和Zr,同晶型β稳定元素Mo,共析型β稳定元素Si,其中,Mo能提高室温和高温拉伸强度,增强稳定性,而Al、Sn、Zr的综合作用,可保持长时间持久和蠕变的高温强度,添加Si会引起某种硅化物弥散相的沉淀,有利于改善高温蠕变强度。该合金因其高强度、高韧性和良好的抗蠕变性能,主要用于制作航空发动机的风扇圆盘、压气机盘、叶片和机匣等,最高长期工作温度为500℃[1-3]。

目前,从公开发表的文献看,国内对Ti6242S原材料和模拟试样在实验室条件下的研究[4-6]居多,而对实际锻件研究较少。考虑到实验室和生产现场的差异性,本文以某民用航空发动机盘形锻件(简称“锻件”)为试制对象,通过镦饼试验、试块固溶试验、锻件试制,研究了锻造及热处理工艺对锻件组织和性能的影响,旨在为Ti6242S锻件工业化生产条件下的工艺制定及优化提供一定的依据。

1 试验材料及方法

1.1试验材料

原材料采用西部超导公司生产的∅260 mm棒材,该棒材经过三次VAR同时经开坯、镦拔、加工后得到,其化学成分以及相变点见表1。

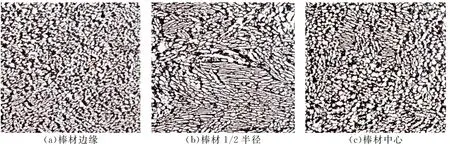

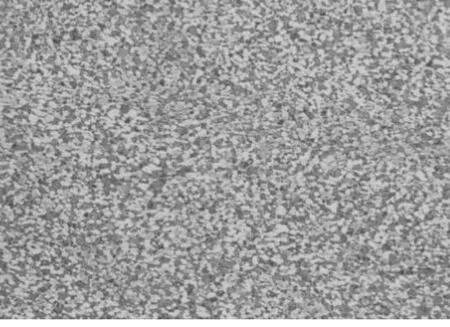

棒材的原始组织如图1所示,为典型的双态组织,从棒材边缘到中心,α相含量较多(约80%),棒材整体组织均匀性较差,边缘α相等轴化程度较高,心部次之,1/2半径处较差,存在较多的拉长α相。

1.2试验过程

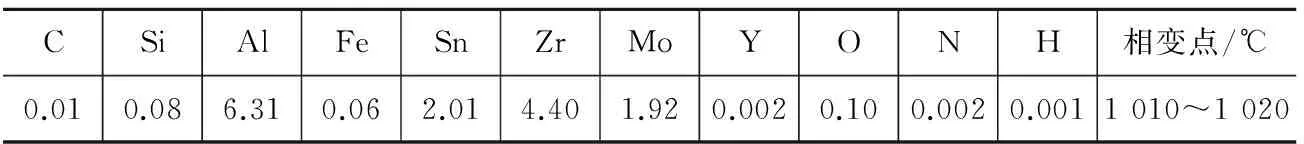

表1 Ti6242S棒材化学成分(质量分数,%)及β相变点

(a)棒材边缘(b)棒材1/2半径(c)棒材中心

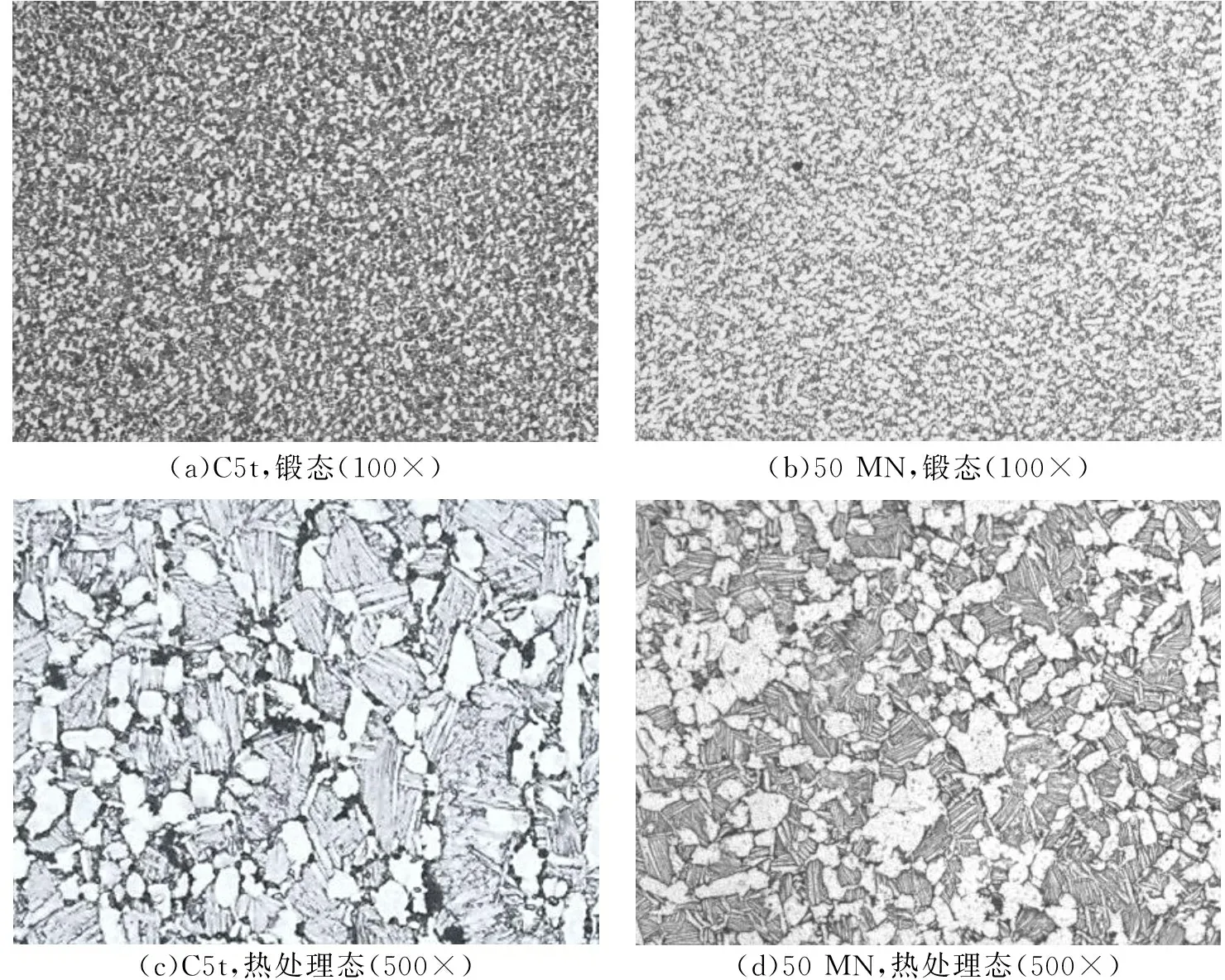

(a)C5t,锻态(100×)(b)50MN,锻态(100×)(c)C5t,热处理态(500×)(d)50MN,热处理态(500×)

采用C5t锻锤和50 MN压机按974℃和每火次变形量50%[7],分别对两支改锻棒段(∅140 mm×90 mm)进行镦饼试验并检测其锻态组织,再按980℃×1 h+FAC、595℃×8 h+AC在箱式电炉进行热处理,最后对饼坯组织和性能进行检测。从棒材切取5个试块(20 mm×20 mm×20 mm)进行固溶试验:在实验电炉中按5种温度(964℃、974℃、984℃、994℃、1 004℃)分别保温30 min空冷,之后对其初生α相含量进行检测。用压机试制了两件锻件,再将其分别按两种工艺(1#:984℃×3 h+FAC,595℃×8 h+AC;2#:999℃×3 h+FAC,595℃×8 h+AC)在箱式电炉进行热处理,水浸超声检测后将两锻件解剖并进行组织和性能检验。

1.3试验方法

采用OLYMPUS GX51光学显微镜观察显微组织。采用INSTRON 5887、INSTRON 9882型材料拉伸试验机进行室温和高温拉伸性能测试。采用RD-100电子式持久蠕变机进行持久蠕变性能测试。采用水浸法进行超声检测。

2 试验结果与讨论

2.1锤锻和压机锻造对饼坯组织和性能的影响

根据刘瑞民等[7]的研究结果,Ti6242若想在变形过程中获得较高塑性、较小变形抗力、较好晶粒细化效果,锤锻加热温度建议选择在900~1 000℃,压机锻造加热温度建议选择950℃,每火变形量大于20%。据此,同时也为便于两种锻造方式之间对比,本次镦饼试验的加热温度和每火次变形量均采用974℃和50%。

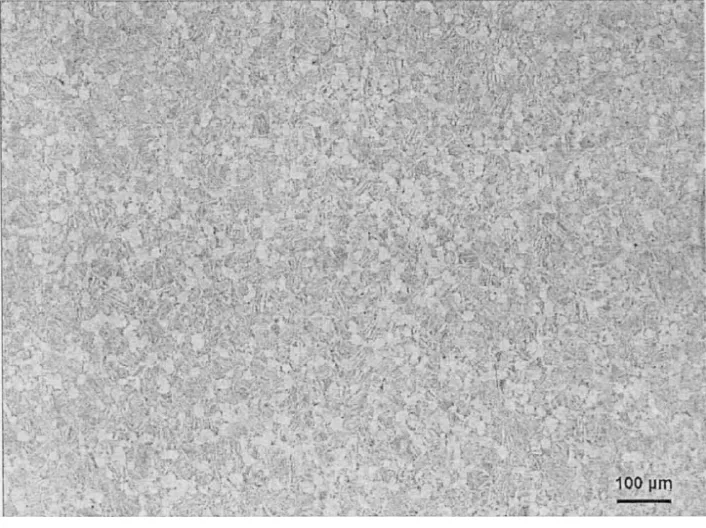

饼坯锻态和热处理后的显微组织见图2。可以看出,与原材料相比,经C5t锤锻和50 MN压机锻造,初生α相组织较细并趋于等轴化,说明经锻造后组织得到优化。另外对比图2(a)和2(b)可看出,锤锻比压机锻造初生α相含量较少,再经热处理,两者初生α相含量均减少,但后者晶粒尺寸和针状次生α相更为细小。饼坯热处理后的室温和高温拉伸性能见表2。可以看出,与锤锻相比,经压机锻造的饼坯室温和高温拉伸性能均较高,这是由于经压机锻造后饼坯晶粒以及晶粒内部组织更细小,起到了细晶强化的效果。

2.2固溶温度与初生α相含量的对应关系

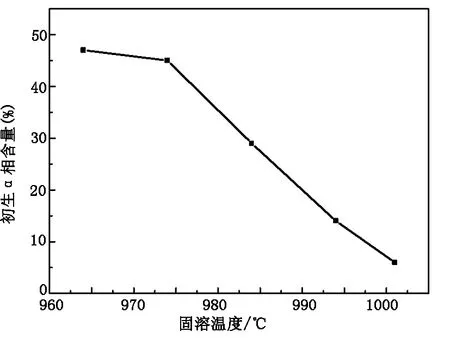

试块不同固溶温度下初生α相含量见图3。可以看出,随固溶温度升高,初生α相含量逐渐减少。其中,964~974℃下降较小(47%~45%),974~1 004℃下降较多(45%~6%)。

2.3两种热处理工艺对锻件组织和性能的影响

加热温度和每火次变形量采用974℃和50%,通过棒材下料、多次制坯,最后在压机上试制了两件某民用航空发动机盘形锻件。因用户标准要求锻件初生α相含量控制在5%~35%之间,同时考虑到试验块和锻件的差异,此次对两锻件分别采用了两种热处理工艺。

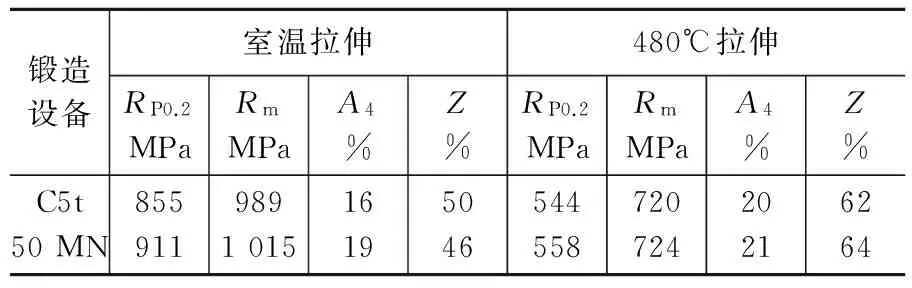

表2 Ti6242S饼坯室温及高温拉伸性能

图3 Ti6242S不同固溶温度下的初生α相含量

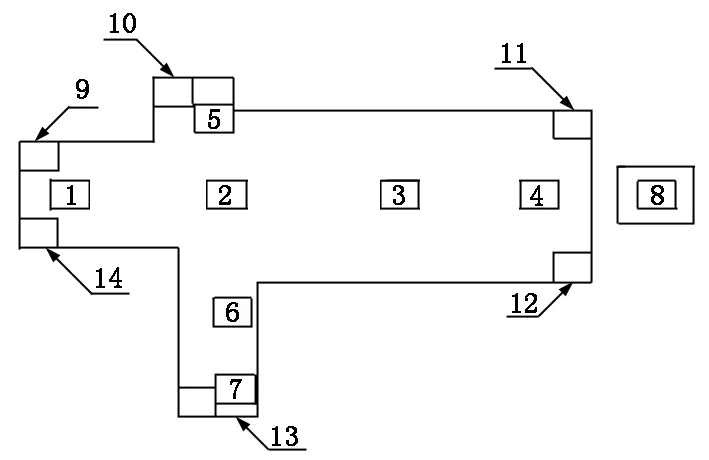

图4 Ti6242S锻件高倍取样位置示意图

(a)1#工艺

(b)2#工艺

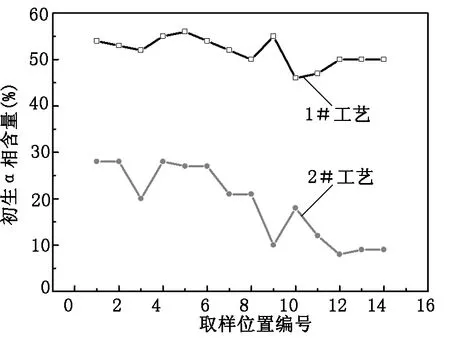

图6 Ti6242S锻件各位置处初生α相含量

热处理后对两锻件进行解剖,锻件显微组织取样位置见图4,其中“位置2”处显微组织见图5。可以看出,均为α+β两相态组织,α相呈等轴状,但初生α相含量不同,1#工艺和2#工艺处理后初生α相含量分别为50%和28%。随固溶温度升高,初生α相含量减少。两种工艺下,锻件各位置处初生α相含量见图6。1#工艺下,锻件初生α相含量最高处见位置5(约56%),最低处见位置10(约46%),均超出用户标准要求。2#工艺下,锻件初生α相含量最高处见位置1、2、4(约28%),最低处见位置12(约8%),均符合用户标准要求。

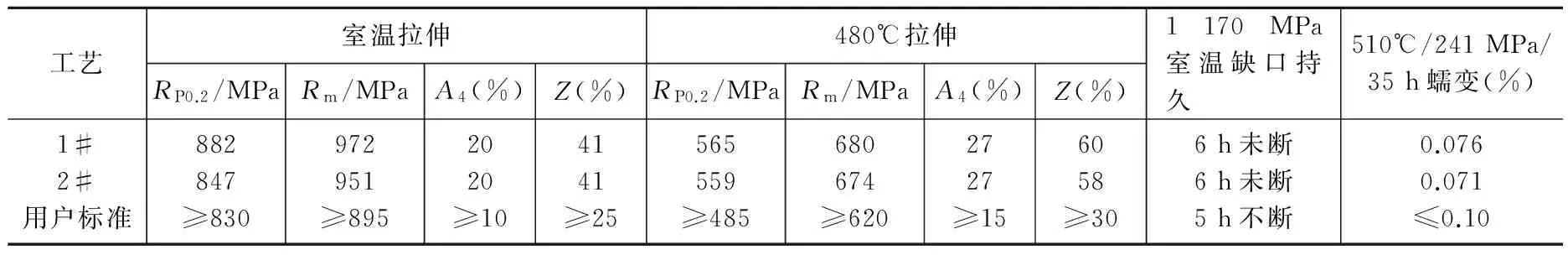

表3 Ti6242S锻件两种热处理工艺下的力学性能

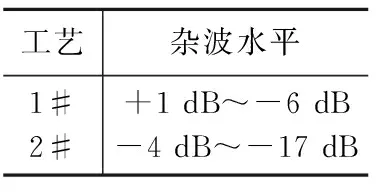

表4 Ti6242S锻件杂波水平

锻件的力学性能结果见表3。可以看出,两种热处理工艺下,锻件的力学性能均能满足用户标准要求。

锻件解剖前进行超声水浸检测,实测的杂波水平见表4。可以看出,随着固溶温度提高,锻件杂波当量大小降低。杂波在一定程度上反映了显微组织的均匀化程度,固溶温度的提高可能有利于组织的进一步均匀化。

3 结论

(1)饼坯经锤锻和压机锻造,其显微组织均得到优化,但压机锻出的饼坯组织和性能更优。

(2)随着固溶温度的升高,锻件初生α相减少,杂波降低。

(3)锻件经制坯、压机锻造(加热温度974℃,每火次变形量50%),再经999℃×3 h+FAC、595℃×8 h+AC的热处理,锻件可获得较优的组织和性能。

[1]《中国航空材料手册》编辑委员会.中国航空材料手册第4卷[M].北京:中国标准出版社,2002:94.

[2]岳旭,马龙,胡亚歌,等.Ti6242S钛合金∅265mm棒材的组织与性能[J].中国钛业,2014(2):39-42.

[3]王琛,毛小南,韩栋,等. 热处理对Ti6242S合金组织和性能的影响[J].金属热处理,2012,37(8):33-35.

[4]雷锦文,马驰,张晓冬,等. 热加工温度对Ti6242S合金小规格棒材组织及性能的影响[J]. 钛工业进展,2015,32(2):36-39.

[5]王志辉,夏长清,彭小敏,等. 热处理工艺对Ti62421S高温钛合金组织与力学性能的影响[J]. 中国有色金属学报,2010,20(12):2298-2306.

[6]朱雪峰,余日成,黄艳华,等. 热处理对TA19钛合金组织和力学性能的影响[J]. 金属热处理,2015,40(2):103-106.

[7]刘瑞民,李四清.Ti6242合金的热力学参数研究[J].热加工工艺,2005(12):18-23.

编辑杜青泉

Research on Forging and Heat Treatment Process of Ti6242S Titanium Alloy Disc Forgings

Huang Lijun, Shen Wentao, Wang Zhoutian, Xie Jing, Zeng Jing, Wu Yue

By using ∅260 mm titanium alloy bar, Ti6242S billet and disc forgings have been trial-manufactured by hammering machine and press. The influence of forging and heat treatment process on microstructure, mechanical property and clutter of ultrasonic testing has been studied as well. The results show that the microstructure and the mechanical property of billet forged by press is better; the primary α phase of forging has decreased and the clutter has reduced along with the rising of solid solution temperature; a superior microstructure and mechanical property can be obtained by means of blank forming, press forging and heat treatment process.

billet; disc forgings; forging process; heat treatment process; microstructure; mechanical property

2016—05—06

中国工信部重大专项项目(2012ZX04010-081)

黄立军(1983—),硕士,工程师,从事航空锻件热处理工艺研究。

TG316

B