超声DGS法检测锻件时探头频率对缺陷当量的影响

2016-10-10施道芸范吕慧

施道芸 范吕慧 周 澄 姚 力

(1.中国第二重型机械集团公司,四川618013;2.中国空气动力研究与发展中心,四川621000)

超声DGS法检测锻件时探头频率对缺陷当量的影响

施道芸1范吕慧1周澄1姚力2

(1.中国第二重型机械集团公司,四川618013;2.中国空气动力研究与发展中心,四川621000)

通过试验数据分析得出了缺陷平底孔当量尺寸与探头频率的关系,缺陷平底孔当量尺寸随探头频率升高而减小,随探头频率降低而增大。

超声检测;DGS;锻件;探头频率;缺陷当量

在锻件超声检测实践中,人们经常发现,对于同一个缺陷,采用不同频率探头进行检测时,其当量值差异较大。但是,很多超声检测标准却给出了一个比较宽的检测频率范围(如1 MHz ~5 MHz),导致不同的单位或不同的人在检测同一零件时,对同一缺陷定量出现较大分歧。为了弄清楚超声检测时不同探头频率对锻件缺陷平底孔当量尺寸的影响规律,我们以最常用频率的单晶直探头为代表做了一些试验,并给出了分析结果。

1 试验方法

1.1检测试件

试件为产品制造过程中产生的有缺陷锻件,锻件材料为20Mn,检测部位厚度分别为410 mm和750 mm。该锻件已经多人、多次进行超声检测,发现较多缺陷。我们从中随意选择了两件,挑选缺陷较多的部位进行测试。

1.2试验仪器

试验仪器为德国K.K公司USM 35 XS。该仪器自带DGS功能,现场检测时可以直接显示缺陷的平底孔当量值和深度等缺陷参数,使用方便,检测效率高。

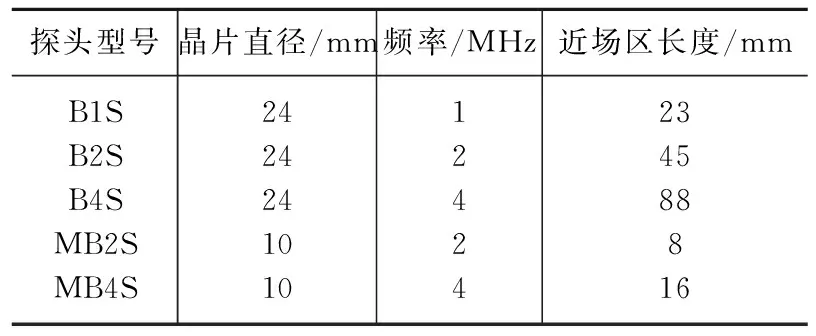

1.3检测探头

本试验中,我们选择锻件检测常用的、最有代表性的两种晶片尺寸和三种频率共五个探头进行试验。试验所用探头及其参数见表1。

表1 试验用探头及其参数

1.4灵敏度和仪器校验

按照超声检测DGS法要求,在受检工件本体上选择一处没有缺陷的完好部位作为各探头检测时的时基线性和灵敏度校验基准点。该部位位于工件检测面上,检测面与底面平行,粗糙度为Ra3.2 μm,所有探头均用该点校验系统灵敏度。

1.5检测方法

1.5.1系统校验

用工件本体上预先确定的基准点校验系统的时基线性和检测灵敏度。

1.5.2系统灵敏度校验方法和缺陷定量方法

利用仪器自带的DGS功能进行系统灵敏度校验,并应用该功能确定锻件中缺陷的平底孔当量尺寸。各个探头均以∅3 mm平底孔的DGS曲线作为参考线。具体方法:

(1)在工件上利用两次底波校验好仪器时基线性。

(2)测定各探头在工件中的材质衰减系数,见表2。

表2 试件衰减系数(dB/m)

(3)根据探头型号设置对应的晶片尺寸和探头频率。为了达到最佳的匹配效果,将仪器频率设置成与探头频率相同。

(4)设置DGS参考线为∅3 mm平底孔当量。

(5)输入材质衰减。由于试块和工件是同一零件,所以材质衰减相同。

(6)将基准点处工件底波调到满屏高的80%,打开DGS功能,制作出∅3 mm DGS参考线(图1)。

(7)检测中,需设置好仪器的闸门范围,以便能方便地显示缺陷的当量尺寸和深度。

图1 仪器参数与∅3 mm DGS参考线

2 试验结果与分析

2.1试验结果

本次试验分别用5个探头,认真测定了14处缺陷,见表3。

2.2结果分析

2.2.1与缺陷反射当量有关的参数

根据超声检测理论和实践,与缺陷反射当量有关的因素有仪器、探头和缺陷特性。当使用同一台仪器时,缺陷的当量就只跟探头和缺陷特性有关。

(1)探头参数

与缺陷当量有关的直探头参数:晶片材料、晶片直径和频率。

表3 对应探头的缺陷当量尺寸(mm)

当直探头的晶片材料和直径相同时,影响缺陷当量的参数就只有频率,用变量f表示,这里f= 1,2,4。

(2)缺陷特性参数

与缺陷反射当量有关的缺陷特性参数:缺陷尺寸、缺陷表面状态、缺陷对声波的反射角度和缺陷的性质(裂纹、夹杂、气孔等)。

由于缺陷的特性参数对缺陷反射当量的影响因素很复杂,在现有技术下,定量描述每项参数对自然缺陷反射当量的影响几乎不可能。为了便于分析,我们将各项缺陷特性参数对缺陷当量的综合影响总称为“缺陷特性参数”,用变量y表示。对于同一个缺陷,这些参数都是相同的,因此,y的值就可以用缺陷编号代替,即y=1,2,3,…,14。

综合以上,在仪器、探头材料与探头晶片尺寸相同的情况下,缺陷当量直径D就只跟探头频率f和缺陷特性参数y有关,它们之间的关系可以用一个函数Φ来表示:

Df,y=Φ(f,y)

式中,Df,y为缺陷平底孔当量直径,单位为mm;f为探头频率,单位为MHz;y为缺陷特性参数,其综合影响效果可视为一个缺陷的“固有”尺寸,单位为mm;Φ为函数符号。

2.2.2缺陷当量随探头频率的变化关系

(1)将表3的数据按探头晶片直径重新归类,并用上述函数关系式表示,见表4、表5。

(2)Df,y与f的关系

表4 频率1 MHz~4 MHz、晶片直径为24 mm探头的缺陷平底孔当量(mm)

表5 频率2 MHz~4 MHz、晶片直径为10 mm探头的缺陷平底孔当量(mm)

在Df,y=Φ(f,y)中,f(频率)和y(缺陷特性参数)是自变量,Df,y是因变量。对于同一个缺陷,y是常数,Df,y随f变化:

ΔDf,y=Φ(f2,y)-Φ(f1,y)

Δf = f2-f1

ΔDf,y/Δf=[Φ(f2,y)-Φ(f1,y)]/( f2-f1)

将表4(或表5)中y值相同(同一个缺陷)、f(频率)不同的任意一组数据,如取y=3、f1=2、f2=4,及其对应的Df,y值代入,计算可得:

ΔDf,y/Δf=[Φ(f2,y)-Φ(f1,y)]/( f2-f1)

=[Φ(4,3)-Φ(2,3)]/( 4-2)

=(2.94-3.35)/(4-2)

=-0.205

即ΔDf,y/Δf<0。

从计算结果可以看出,无论代入哪一组数据,ΔDf,y/Δf始终为负值(ΔDf,1/Δf<0)。也就是说,若y不变,当f2>f1时,始终有Φ(f2,y)<Φ(f1,y),即Df, y= Φ(f,y)是随f(频率)递减的。

(3)从表4、表5和图2也能明显看出,虽然每个缺陷的当量大小不一样,但是探头频率从1MHz升高到4MHz时,缺陷的平底孔当量随之减小的趋势非常明显。

综上所述,可以得出:用DGS法进行锻件超声检测时,同一个自然缺陷的平底孔当量值,随着探头频率增高而减小,随着探头频率降低而增大。

图2 缺陷平底孔当量与探头频率的关系趋势图

3 结果讨论

(1)随着探头频率升高,超声波的波长变短,自然缺陷表面粗糙不平引起的漫反射加重,缺陷表面能够反射回探头的超声波能量减少,宏观效果就是缺陷的平底孔当量变小。即,用相同材料和晶片直径的探头检测锻件时,同一缺陷,频率越高缺陷当量越小,频率越低缺陷当量越大。

(2)理论上,材料的材质衰减可能引起高频率探头的衰减更严重,导致缺陷当量变小,但这里已经对材质衰减进行修正,这一影响已经排除。

(3)同一个缺陷,随着频率的变化,缺陷平底孔当量相差很大。随着探头频率的增高,有的缺陷可以从超标缺陷变到小于记录限(不需要记录)。为此,在锻件超声检测时,不能一味追求高频率,发现小缺陷,这样可能会导致大缺陷因为探头频率太高,仪器显示出的缺陷当量太小而漏检或误判。实际工作中,也常有这样的案例发生。

(4)由于缺陷平底孔当量随频率变化很大,如果我们在超声检测标准或规程中将探头的频率范围规定太宽(如1 MHz~5 MHz),将可能导致使用同一检测标准或规程时,不同检测机构或检测人员,因在标准规定范围内选用不同频率而检测结果差异很大,引起不应有的异议和纠纷。因此,在制订超声波检测标准或规程时,应将缺陷最终评定使用的探头频率范围规定得尽可能窄(如2 MHz~2.5 MHz),最好是单一频率,以避免由此产生的争议。

(5)从试验与分析结果看,超声检测时,似乎选择低频更有利,但是从超声检测实践中发现,相同晶片尺寸的探头,频率越低,表面盲区范围越大;探头频率越高,表面盲区范围越小。因此,实际检测中使用的探头频率,既不能太高,也不能太低,应平衡各种因素综合考虑。

4 结论

(1)用超声DGS法检测锻件时,在其它条件相同的情况下,缺陷的当量随着探头频率的升高而减小,随着探头频率的降低而增大。

(2)在能够满足检测灵敏度和避开探头表面盲区影响的前提下,探头频率越低,缺陷当量越大,缺陷波幅越高,缺陷漏检的概率越小,因此,若其它条件满足,锻件超声检测应尽量选择低频率。

(3)在制订锻件超声检测标准或规程时,应将验收用探头频率限定在一个较小的范围,最好是单一频率,以免因选用频率不同,导致不同检测机构或人员检测结果出现较大分歧。

[1]J.克劳特克洛默,H.克劳特克洛默.超声检测技术[M]. 李靖,等译.广州:广东科技出版社,1984:59-76.

[2]郭大钧.大学数学手册[M]. 济南:山东科学技术出版社,1985.

[3]范吕慧,施道芸,姚力.超声检测DGS技术及应用[J].大型铸锻件,2016(3):21-26.

编辑杜青泉

Influence of Probe Frequency on Defect Equivalent During Ultrasonic Testing on Forgings with DGS Method

Shi Daoyun, Fan Lvhui, Zhou Cheng, Yao Li

By analyzing the test data, the relation between the flat-bottomed hole equivalent size of defect and the probe frequency has been obtained. The flat-bottomed hole equivalent size of defect shall be decreased along with the rising of probe frequency, and shall be increased along with the reducing of probe frequency.

ultrasonic testing; DGS; forging; probe frequency; defect equivalent

2016—04—27

TG115.28+5

B