2A14铝合金筒体锻件成形工艺分析

2016-10-10岳太文刘旭辉

刘 智 岳太文 刘旭辉

(1.无锡派克重型铸锻有限责任公司,江苏214161;2.成都航空职业技术学院航空制造工程系,四川610100;3.成都航空职业技术学院航空维修工程系,四川610100)

2A14铝合金筒体锻件成形工艺分析

刘智1岳太文2刘旭辉3

(1.无锡派克重型铸锻有限责任公司,江苏214161;2.成都航空职业技术学院航空制造工程系,四川610100;3.成都航空职业技术学院航空维修工程系,四川610100)

在2A14铝合金筒体锻件试制过程中,采用十字镦拔加马架扩孔和芯轴拔长的开坯工艺方案,在立式碾环机上进行碾环生产,生产出了满足力学性能要求的锻件。

2A14铝合金;筒体锻件;十字镦拔;碾环

2A14是一种可热处理强化的变形铝合金,属于Al-Cu-Mg-Si系,具有较高的强度和热塑性,适用于制造截面较厚的高载荷零件,广泛用于航空航天和民用交通工具等领域[1]。对于大规格筒体类锻件制造,由于大直径棒材存在组织不均匀、晶粒粗大和成分偏析的现象,采用常规锻造方法成形,存在难以锻透的问题,锻件质量难以保证。

通过锻造开坯对铸锭施加大的塑性变形,以改善微观组织、细化晶粒,从而提高材料的综合力学性能,获得组织优良的碾环材料,然后采用碾环工艺生产,可以获得满足力学性能要求的锻件。我公司在自有深筒形锻件辗环技术的基础上,结合铝合金材料的自身工艺特性,总结了一套适用于铝合金筒体成形的开坯工艺,采用国内最大的立式碾环机生产,成功制造了尺寸为∅1 020 mm×∅900 mm×1 270 mm的2A14铝合金筒体锻件。

1 2A14铝合金筒体锻件情况

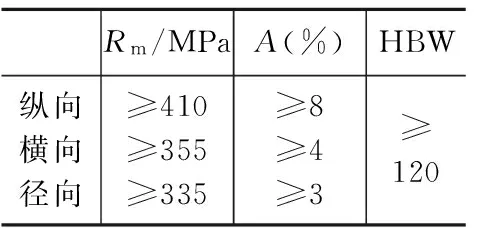

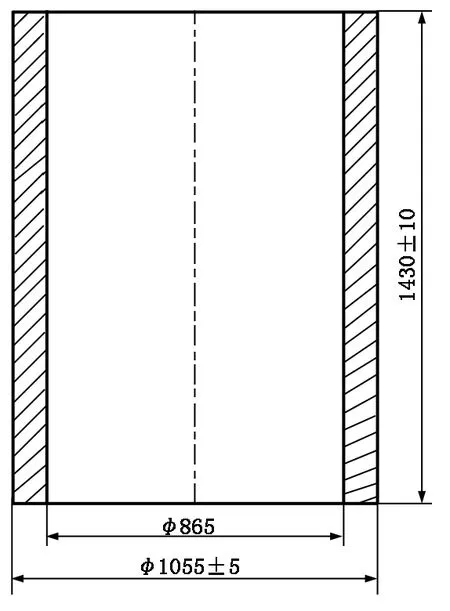

锻件原材料采用西南铝业有限公司提供的2A14铸锭,原材料化学成分见表1。交货状态为T6(固溶+人工时效)。力学性能要求见表2。粗加工锻件尺寸如图1。锻件重量较重(下料重1 250 kg)。

2 2A14铝合金筒体锻件成形工艺分析

筒体锻件传统制造方法是采用自由锻成形,大规格棒材很难做到组织细小而均匀,需要在开坯时采用足够程度的塑性变形,以将铸态组织转变为适合后续锻压加工的均匀细小的组织,从而改善材料的综合力学性能。因此如何最大限度的增加变形量细化组织,是大规格铝合金筒体锻件开坯的关键工艺,研究认为大塑性变形方法(SPD)能够大幅细化晶粒,可以大大提高材料的强度和韧性,但该方法目前尚处于实验研究阶段[2]。对于铝合金筒体件的成形,张文学等研究了采用多向锻造对大规格2219铝合金进行的开坯工艺,铸件在三个方向上分别进行镦粗、拔长变形,经马架扩孔实现了大规格环件坯料的成形[3]。而在工业化生产中,采用十字镦拔和足够大的变形程度可以消除铝合金组织和性能的方向性,提高组织和性能的均匀性,提高产品的整体性能,其工艺流程简单、成本低廉。

表1 原材料化学成分(质量分数,%)

表2 2A14铝合金筒体锻件的力学性能要求

图1 锻件尺寸图

在2A14筒体锻件试制过程中,采用十字镦拔加马架扩孔和芯轴拔长相结合的开坯方式,增大锻件锻造比和纵横高三个方向的变形量,改善产品的综合性能。2A14筒体锻件制造的具体工艺流程是:下料→打磨→制坯→机加内孔→马架扩孔→芯轴拔长→碾环→热处理→性能检测→机械加工。坯料始锻温度为470℃,终锻温度控制在370℃以上。制坯在36 MN油压机上采用十字镦拔方式进行,总体变形量265%。制坯示意图如图2。经十字交叉镦拔变形加大了铸锭的变形程度,保证铸锭变形的均匀性,锻造过程中坯料与锤头和下砧的接触面经常改变,不会造成局部温度降低过多,因此能够减小端面产生裂纹的危险性。

十字镦拔后的环坯冷却后机加内孔,再次将环坯放入加热炉加热,经马架扩孔(总体变形量10%)和芯轴拔长(总体变形量20%),制取了碾环的环件材料。然后将材料进行第二次回炉加热,在2 300 mm立式碾环机上进行碾环,辗环机径向进给速率为(0.6~0.7)mm/s,变形量为49%。热处理采用T6(固溶+人工时效)处理,具体方法是:500℃保温4 h,水冷;160℃保温7 h,空冷。在筒体一端头锯切120 mm试样进行理化测试,而后机械加工至要求尺寸。

3 2A14筒体锻件试制结果分析

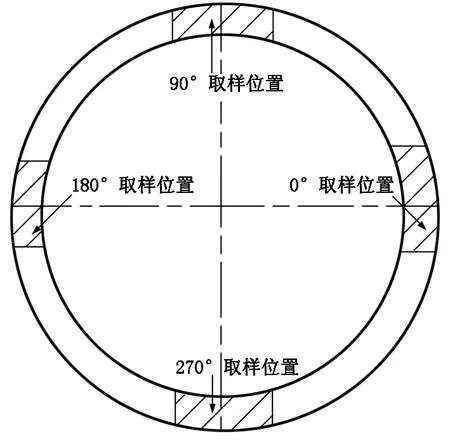

按上述工艺方案试制出的筒体锻件,外形尺寸满足加工要求,检测符合GB/T 6519—2013《变形铝、镁合金产品超声检测方法》的要求。在环坯上切取试料,沿轴向、径向和切向三个方向取样,取样位置如图3。力学性能测试结果如表3~表5,力学性能满足要求。硬度实测值为130HBW。

4 结论

(1)2A14铝合金筒形锻造的十字镦拔加马架扩孔和芯轴拔长的开坯工艺方案,变形程度充分,有利于细化组织,提高材料在不同方向的力学性能,获取良好的碾环坯料。

图2 锻件的制坯示意图

图3 取样位置示意图

表3 锻件切向力学性能检测结果

表4 锻件轴向力学性能检测结果

表5 锻件径向力学性能检测结果

(2)开坯后的的环坯采用国内最大压力的立式碾环机辗环生产,锻件的力学性能满足设计要求,采用碾环工艺可以解决传统自由锻制备环件带来的力学性能不能满足要求的问题,可以满足航空航天部件对环件组织性能、组织均匀性及批次稳定性等要求。

[1]付佳,晋会锦,吴素君,等.热处理对2A14 铝合金组织和性能的影响[J].材料热处理学报,2016,37(1):189-194.

[2]郭强,严红革,陈振华,等.多向锻造技术研究进展[J].材料导报,2007,21(2):106-108.

[3]张文学,徐坤和,阳代军,等.大规格 2219 铝合金圆铸锭锻造开坯与质量分析[J].航天制造技术,2015(6):7-14.

[4]刘东亮.多向锻造2A14铝合金组织与力学性能研究[D].中南大学,2014.

[5]门正兴,孙燕飞,王海.大型筒体锻造成形缺陷分析及预防[J].大型铸锻件,2011(5):15-20.

编辑杜青泉

Analysis on Forming Process of 2A14 Aluminum Alloy Cylinder Forgings

Liu Zhi, Yue Taiwen, Liu Xuhui

During the trial-production process of 2A14 aluminum alloy cylinder forgings, the production has been performed on the vertical ring rolling machine with a cogging process of cross upsetting and rolling, saddle forging and mandrel drawing-out. Meanwhile, the mechanical properties of manufactured forging have satisfied the requirements.

2A14 aluminum alloy; cylinder forgings; cross upsetting and rolling; ring rolling

2016—05—13

刘智(1982—),男,工程师,主要研究方向:难变形材料锻造成形工艺。

TG316

A