低品位高结合率氧化铜矿选冶联合试验

2016-09-27崔毅琦孟奇王飞旺童雄董鹏

崔毅琦,孟奇 ,王飞旺,童雄,董鹏

低品位高结合率氧化铜矿选冶联合试验

崔毅琦1, 2, 3,孟奇1, 2, 3,王飞旺1, 2, 3,童雄1, 2, 3,董鹏1, 4

(1. 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明,650093;2. 昆明理工大学 国土资源工程学院,云南 昆明,650093;3. 云南省金属矿尾矿资源二次利用工程研究中心,云南 昆明,650093;4. 昆明理工大学 冶金与能源工程学院,云南 昆明,650093)

云南某难选铜矿石属于低品位高结合率氧化铜矿,采用选冶联合工艺实现该铜矿的高效回收。研究结果表明:磨矿粒度<0.074 mm的颗粒占80%(质量分数),调整剂水玻璃用量为600 g/t,组合捕收剂丁黄药+异戊基黄药用量(质量比1:1)为260 g/t,铜回收指标最佳,经2次粗选、1次扫选、3次精选闭路试验获得的铜精矿中铜品位(质量分数)为12.89%,回收率(质量分数)42.78%。浮选尾矿用硫酸浸出,当磨矿粒度<0.045 mm的颗粒占80%(质量分数)、硫酸用量为15 kg/t、液固质量比2:1、转速为200 r/min、浸出时间为2 h时,铜浸出率(质量分数)为91.52%,铜的综合回收率达95.15%。

氧化铜矿;选冶联合流程;浮选;浸出

浮选是常用于铜矿回收的方法,适用于具有良好可浮性的硫化铜矿或添加调整剂可增加其可浮性的氧化铜矿[1−2],选矿成本相对较低,但对结合氧化铜几乎不能回收[3−4]。氨和硫酸都能浸出氧化铜矿,氨浸适用于含大量碳酸盐的矿石[5],酸浸则对含硅酸盐矿石更为有效[6−7]。张铁民等[8]在常温常压条件下用氨−碳酸氢铵浸出兰坪燕子洞氧化铜矿取得一定成果;而刘 维[9]研究发现:氨−氯化铵能快速浸取矿石中的自由氧化铜和含硫矿物,但结合氧化铜的浸出率很低。某难选氧化铜矿原矿铜品位为1.63%,氧化铜结合率达45.39%,浮选回收率仅有57.12%,董兴国[10]采用酸浸−浮选联合工艺,铜的总回收率达82.70%,较氨浸−浮选提高了21.42%,但由于矿石中CaO和MgO总和达到16.11%,酸耗较大,酸与铜的质量比为14:1。吕梦阳等[11]对某高钙镁高结合率氧化铜采用反浮选脱除钙镁−硫酸浸出工艺,显著降低钙镁对浸出的影响,同时浸出过程中添加合适的氧化剂促进铜矿物的溶解,最终铜浸出率达84.6%。某难选氧化铜矿,原矿铜品位为2.86%,氧化率为77.68%,袁盛朝等[12]用硫酸浸出1 h,矿浆中加入铁粉进行置换,然后进行浮选回收铜,最终铜回收率达92.92%。云南某氧化铜矿品位低、氧化率高、结合率高,单一浮选法或浸出法均不能达到充分回收铜矿物的目的。本文作者针对该矿石的特点采用浮选−浸出联合工艺流程,考察各因素对浮选指标的影响,确定了最佳浸出条件,实现了对该铜矿的高效回收。

1 试验

1.1 试样性质

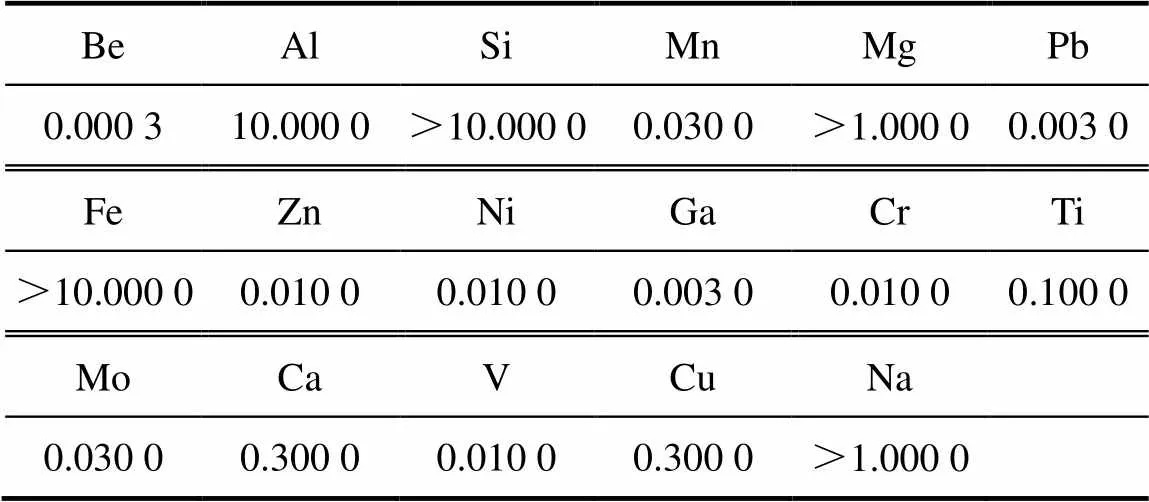

试样取自云南某铜矿,试样经破碎、混匀、取样,分别进行原矿光谱分析、原矿化学多元素分析、铜物相分析、XRD分析,结果见表1~3和图1。

从表1~3可知:原矿铜品位(质量分数)较低,为0.33%,且以氧化铜为主,其中结合氧化铜比例高达46.88%。矿石中SiO2含量占60.78%(质量分数),脉石属酸性,XRD结果显示,脉石矿物主要为石英、钾长石等硅酸盐类矿物。分析测试表明该矿石属低品位、高结合率氧化铜矿。

表1 原矿光谱分析结果(质量分数)

图1 原矿XRD分析结果

1.2 试验方法

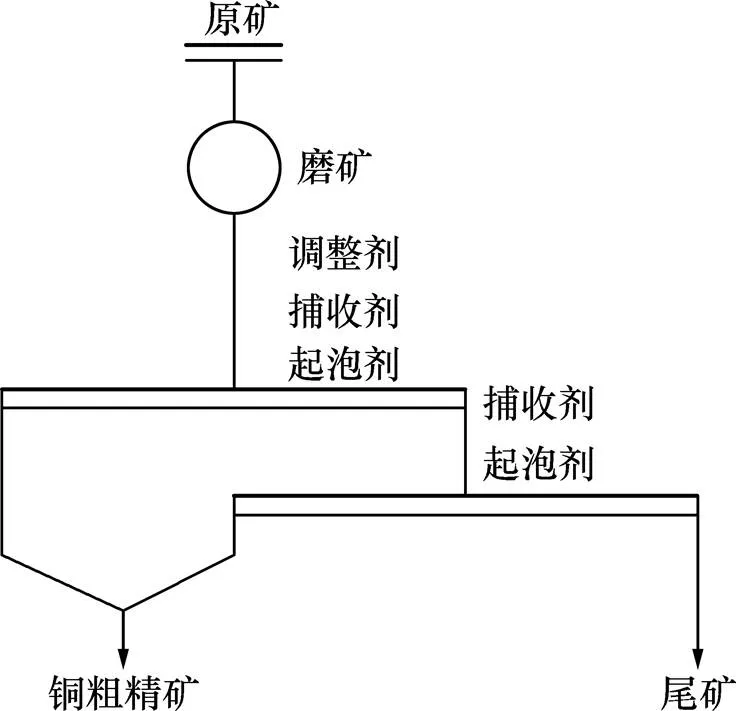

根据矿石性质,试验采用浮选−浸出联合工艺流程回收其中的铜,浮选为1段磨矿,2次粗选,第2次粗选药剂用量为首次粗选用量1/2,2次粗选精矿合并作为铜粗精矿,经过滤、烘干、称量、化验,计算产率和回收率,浮选工艺原则流程见图2。

图2 浮选工艺原则流程图

浮选尾矿采用硫酸浸出,将硫酸按所需液固比用水稀释,置于烧杯中,然后用电子天平称取100 g磨好的试样加入盛有硫酸的烧杯中,置于恒温水浴锅内,恒定转速,搅拌浸出至所需时间,固液分离后,浸渣烘干、称量、化验,计算铜浸出率。

2 结果与讨论

2.1 浮选试验研究

原矿中含有一定量的硫化铜,约占40.62%,这部分铜矿采用浮选法进行回收。

2.1.1 磨矿粒度对铜回收率的影响

考察磨矿粒度对铜回收率的影响,捕收剂为丁黄+异戊黄(质量比1:1)用量200 g/t,试验流程见图2,结果见图3。