汽车散热器罩设计

2016-08-21赵学红

赵学红

(中国第一汽车股份有限公司天津技术开发分公司)

整车在正常运转时,发动机会产生大量热量,为使热量有效散失,需要在保险杠中间部位开较大的通风过孔,以导入空气,保证机器的正常运行。另一方面,为使整车外观具有吸引力,同时也为防止汽车在运行时,道路上的石子、塑料袋等杂物进入汽车发动机室内损害机器部件的正常运转,在前保险杠开设的通风过孔处采用了安装散热器罩的方式。散热器罩安装搭接的效果对整车的品质有很重要的影响。文章按照散热器罩的设计思路,介绍了其在开发设计时需要注意的地方。

1 外表面检查分析

造型设计师完成的车身外饰曲面模型给出了散热器罩的造型,产品工程师则需要对此造型进行可行性分析,其直接影响到汽车能否顺利上市。

1.1 是否满足法规要求

散热器罩外表面需要满足GB 11566—2009《乘用车外部凸出物》的要求。

1)车身外表面不应有任何朝外的尖锐零件,以及由于其形状、尺寸、朝向及硬度等在碰撞事故中可能增加挂上、撞伤的危险性或加重被撞者伤势的朝外的凸出物。

2)车身外表面不应有可能刮到行人、骑自行车或摩托车的人的朝外零件。

3)车身外表面凸出零件的材料硬度不超过邵尔硬度60 HA时,圆角半径可小于2.5 mm。

4)当散热器罩的间隙宽度在25~40 mm时,圆角半径不应小于1 mm;若间隙宽度≤25 mm时,其外边缘的圆角半径不应小于0.5 mm。

5)形成网格或间隙的每个元件的前端与侧端的结合处应是圆滑的。

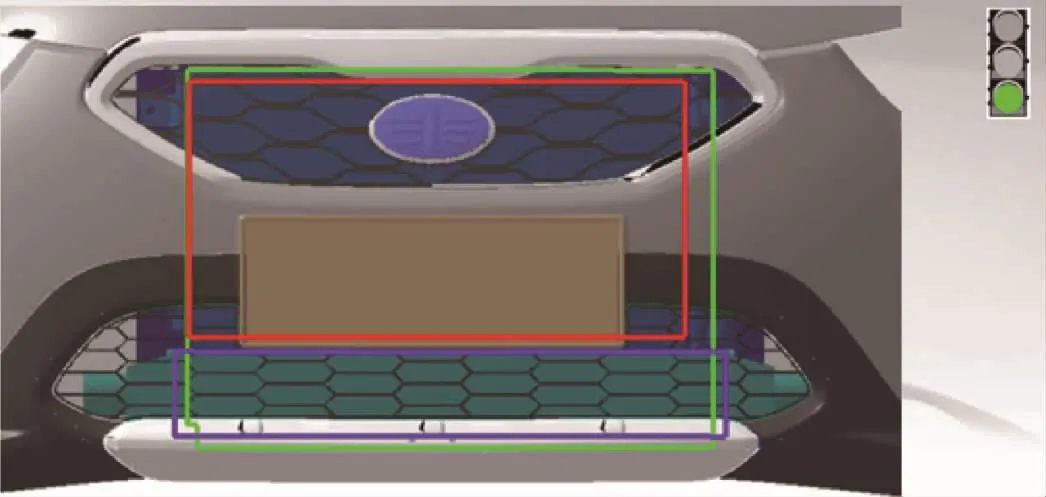

网格之间间隙尺寸的测量方法为:网格之间间隙尺寸应由通过球体两接触点并垂直于连接这些点的线的2个平面间的距离来测定。如图1所示,用直径100 mm的球体与网格的两相邻元件接触,接触点分别为L,Q点。点L和Q间的距离h即为网格间隙[1]。

图1 散热器罩网格的测量方法

1.2 初步分析进气面积和位置

保险杠散热器罩设计时需要对进气面积进行核查,在3D数据中确认上下散热器罩有效进风开口面积之和与散热器芯体面积,两者比值尽量接近30%。一般通风散热投影比例达到25%,散热器罩进气基本就能达到散热的要求,在25%~35%区间较为合适。开口比影响内流场,开口越大,冷却降温越好,但开口过多影响外流场,因而开口是内外流场2种相反目标的平衡。开口位置和大小一般是通过仿真计算最终确定的。需要经CFD及冷却性能计算,最终将车身结果提供给车身工程师,造型阶段后进行微调[2]。

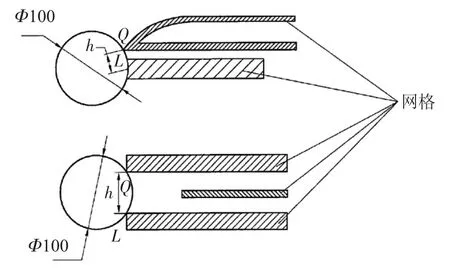

1.3 确定出模方向和分模线

出模方向一般为车身X方向。分模线的划分应遵循在外观上看不见或者比较隐蔽,并且保证工人进行安装操作时不能有划伤的原则。图2示出散热器罩分模线位置示意图。一般分模线设计在散热器罩边界的位置,为防止分模处产生的毛刺划伤手,会设计0.1~0.2 mm的分模线段差,如图2a所示。在一些进深较多的地方分模线建议放在中间,如图2b所示。

图2 散热器罩分模线位置示意图

1.4 初步分析是否满足工艺要求

1)拔模方向。造型上不能有无法出模的结构,在出模方向上,不能有正反全是出模负角的结构。

2)拔模角度。外观表面拔模角度与皮纹有关,一般皮纹深度为100 μm,浅皮纹为40 μm左右,检查要求为:一般皮纹表面拔模斜度不小于7°;浅皮纹表面拔模斜度不小于5°;皮纹的外表面及零件的翻边和配合边,一般要3°以上的拔模角度。

3)喷漆角度。有喷漆处理的区域,边缘要有遮蔽槽;另外需要注塑之后喷漆,喷漆的入射角建议在45°以上,如图3所示。

图3 散热器罩网格喷漆角度

2 与周边件的配合

设计构想阶段首先需要根据造型确定最初的结构方案,方案确定后,可以通过草绘结构断面,分析各部件搭接关系,从而说明设计的想法。

2.1 与机盖的安全距离

散热器罩与机盖的安全距离为:

1)在机盖的运动轨迹圆上距离机盖正常关闭时位置5 mm以上;

2)机盖1挡解锁后与散热器罩的距离大于25 mm;

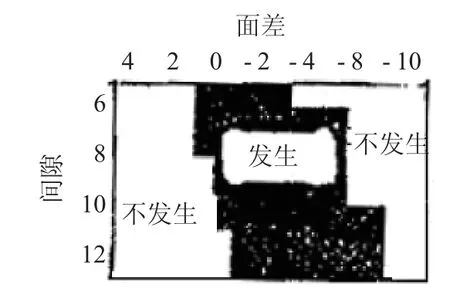

3)散热器罩与机盖的间隙(a)和面差(b)不能在产生噪声的区域。图4示出散热器罩与机盖断面图。图5示出散热器罩与机盖距离产生噪声的范围。

图4 散热器罩与机盖断面图

图5 散热器罩与机盖距离产生噪声的范围

2.2 与保险杠的间隙

散热器罩与保险杠的间隙需满足造型要求和现有工艺公差(包括搭接件公差),缝隙需大于累积公差。如果散热器罩只安装在保险杠上,推荐间隙设定为0.5 mm;如果不是,再根据实际情况确定。

2.3 与灯的间隙

散热器罩与灯的间隙需满足造型要求和现有工艺公差(包括搭接件公差)。缝隙需大于累积公差。因为一般情况下,散热器罩不会定位在灯上,所以推荐间隙为1.5 mm。

2.4 与机盖锁之间的距离

散热器罩与机盖锁把手之间的距离推荐值为:15~50 mm,如图 6所示。

图6 散热器罩和机盖锁把手断面图

3 确定分块

3.1 确定是否做分块处理

根据造型、工艺和价格等因素,来确定是否需要做分块处理。一般情况下,采用以下原则:

1)不同的要求喷漆区域,一般做遮蔽槽处理,不做分块处理;2)有电镀要求的区域,电镀部分做结构拆分,单独电镀;3)电镀部分形状比较规则的,可采用INS工艺代替。

3.2 分块如何安装

根据分块的大小和位置等因素确定分块的安装方式。1)比散热器罩总长的1/2短的装饰条,可以只采用卡接方式安装;2)比散热器罩总长的1/2长的装饰条,建议采用“卡接+自攻钉”的方式安装;3)在散热器罩本体上不方便做卡接结构的地方安装装饰条,可用粘接的方式安装;4)宽度在10 mm以下的亮条,建议采用粘接或者超声波焊安装。

4 结构设计

为保证散热器罩与大灯、机盖及前保险杠之间的间隙和面差,散热器罩总成一般只与前保险杠有安装结构,采用“卡接+自攻钉”的方式安装。

4.1 定位系统(RPS)

4.1.1 定位系统的作用

1)使产品装配更方便,效率更高,同时使检查更方便,给检具提供一个基准;2)保证必要的配合尺寸,如配合间隙、配合阶差等;3)保证零件本身的公差精度,如零件的边界尺寸、开孔尺寸和位置精度等;4)降低零件的成本以及装配过程中因操作问题造成零件报废的几率;5)在图纸中,使标注更方便与更有序。

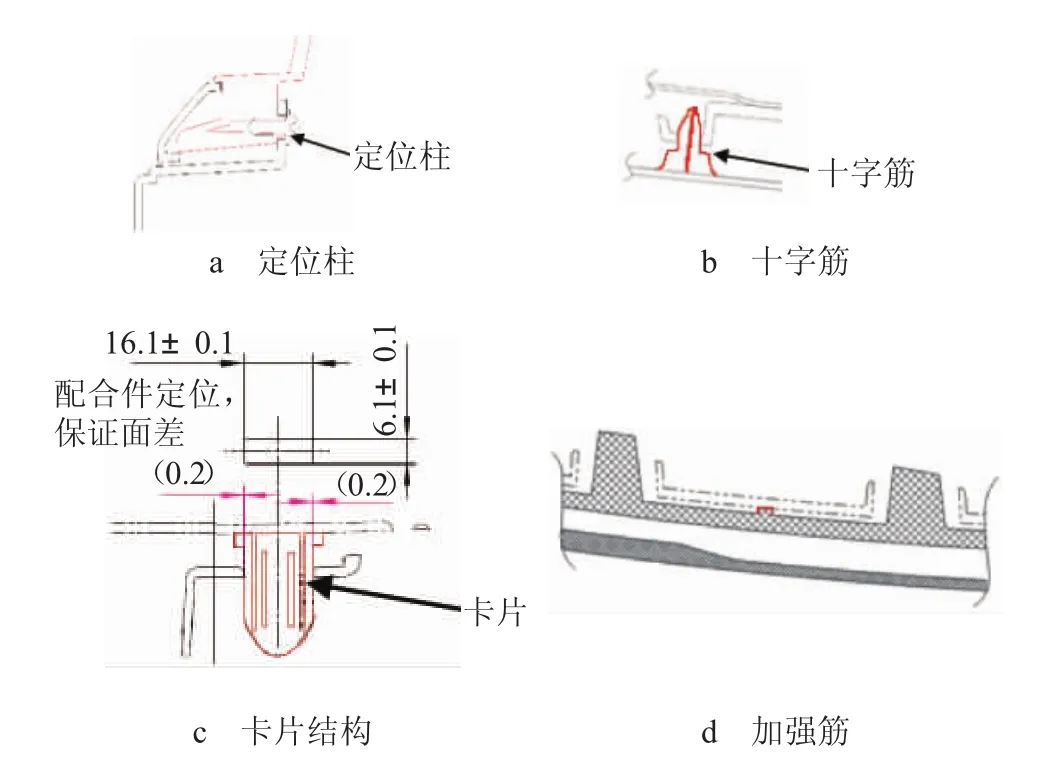

4.1.2 定位系统的形式

定位系统的形式包括4种,如图7所示。定位柱主要应用于较小的零件,用以限制零件某个方向的运动;十字筋主要用于较大零件的配合及总成与车身装配时的定位;利用零件本身的加强筋进行定位,如加强筋与钣金的配合可以限制零件某个方向的运动及零件的旋转等,如图7d所示,此散热器罩上的加强筋,顶在前保险杠壳体上,用来控制X正向的移动。

图7 散热器罩定位系统的形式

另外,所有起导向作用的定位结构的高度要高出自攻螺钉搭接面10~15 mm,使得定位柱与对手件的开孔先接触,真正起到导向作用。

4.1.3 定位的具体要求

1)布置要求。一般情况下采用四分法进行布置,主定位点和副定位分别布置在零件长度方向两侧各1/4的地方,特殊情况下做微量调整,主定位一定要布置在靠近配合边的地方,以保证配合尺寸。

2)结构要求。定位结构要有一定的强度,且长度不能太长,否则无法通过性能试验中跌落试验的考核,同时还要考虑工艺成型性。

3)方向要求。定位布置时,定位方向要明确,需分别考虑X,Y,Z 3个方向及绕3个坐标旋转的共6个限位,要同时满足6个自由度,一般要满足“3-2-1规则”。

4)尺寸要求。尺寸要求包括自身结构尺寸和配合尺寸。

配合尺寸:主定位一般要求周边装配间隙为0~0.2 mm,副定位一般在限位方向上的单边装配间隙为 0~0.2 mm,在其他方向上的单边装配间隙为1.5~2.0 mm,这样有利于装配。

自身结构尺寸:圆形定位柱直径一般在6~8 mm,壁厚在1~1.2 mm;十字筋定位柱尺寸一般为8~10 mm,可根据零件的大小适当调整,料厚也为1~1.2 mm(根据零件本体厚度做适当调整)。

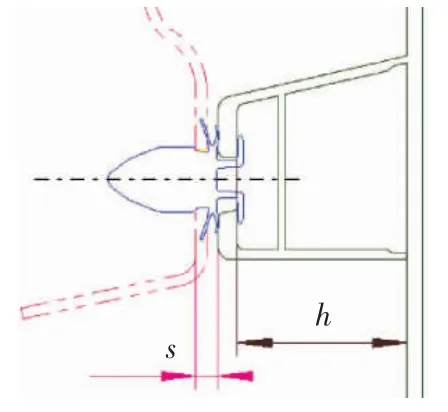

4.2 卡扣座

图8示出散热器罩卡扣座结构示意图。为满足模具成型性以及卡扣座强度,需要注意卡扣座结构的高度(h/mm),经验值为5<h<40,为保证安装性,需要控制卡扣座到车身钣金的距离(s/mm),s值由卡扣尺寸决定。为保证安装牢固,所有卡扣座的开口方向不应为同一方向。

图8 散热器罩卡扣座结构示意图

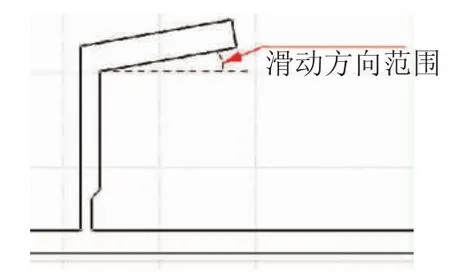

卡扣座成型需要在模具上设置滑块。滑块的滑动方向与滑动结构与本体面的夹角有关,一般本体平面与卡扣配合平面的夹角在0°以上才能顺利滑动,滑动方向要在本体平面及卡扣配合平面的夹角范围之内,如图9所示。一般滑块的滑动空间要在滑块实际作用尺寸的2倍以上,如图10所示。

图9 模具中卡扣座结构滑块的滑动方向

图10 模具中卡扣座结构滑块的滑动距离

4.3 加强筋

加强筋的作用为增加产品强度,控制零件的变形,同时还可起到定位作用。

加强筋应布置在易变形和强度较弱的地方,如卡扣固定座的周围、螺钉的配合结构处及大平面易变形的地方等。起到定位作用的加强筋应设置在需要定位的地方,如保证卡扣安装的地方以及零件之间需要保证配合间隙和面差的地方等。

4.4 固定结构

固定结构(卡扣)不但能起到固定零件的作用,还能起到如定位、保证配合间隙及控制面差等作用,所以固定结构一定要合理布置,并且选择合适的类型。

塑料卡扣应尽量均匀布置,在特殊情况下(如空间不能实现、有其他的目的和作用)可做调整。各塑料卡扣之间一般间距为200 mm,各熔焊结构柱之间一般间距为 80~100 mm。

与零件一起成型的卡扣,要求配合牢固,同时要考虑卡扣的变形量和干涉量。卡扣一般干涉量为1.5~2 mm,尺寸较小的卡扣可以将干涉量控制在1 mm左右。

5 工艺要求

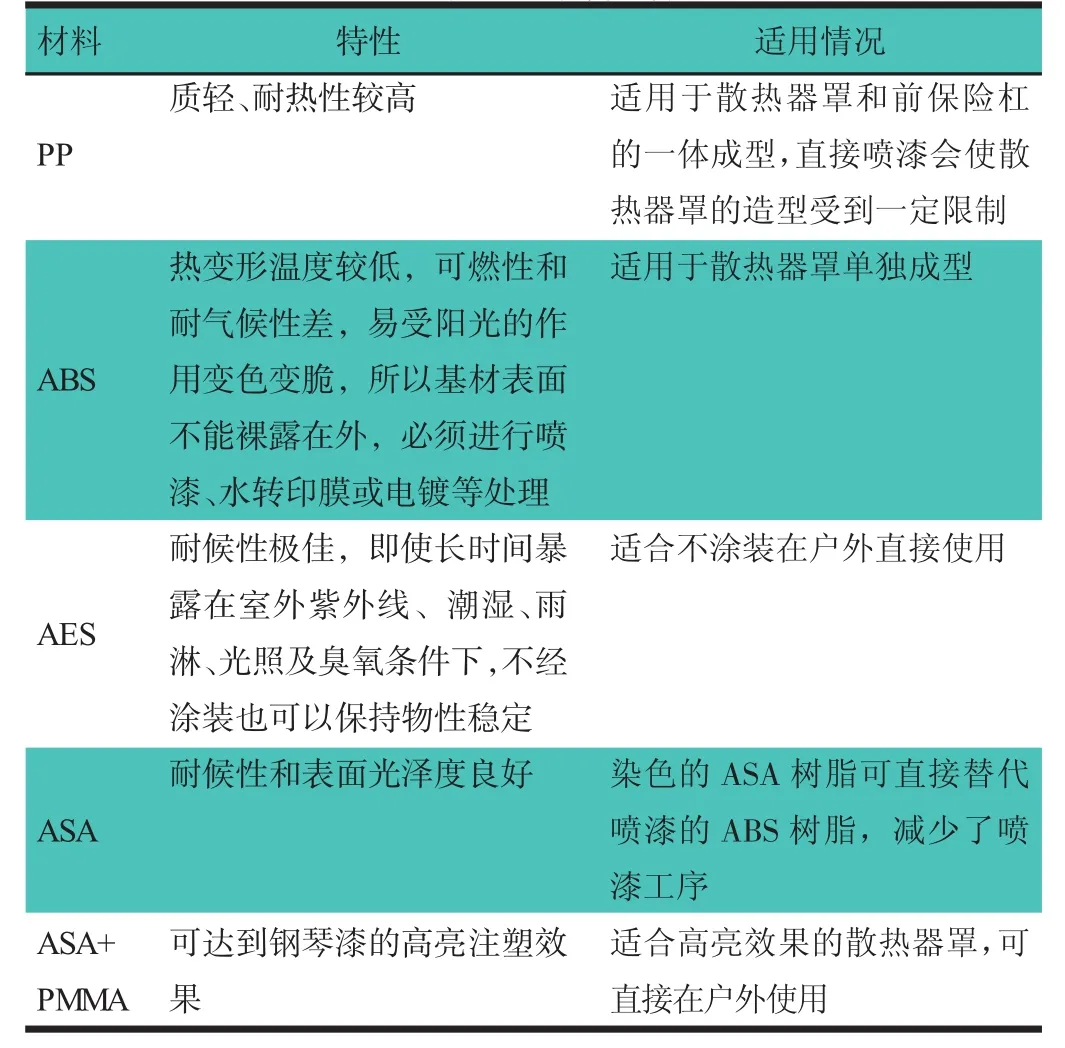

散热器罩的造型效果决定了它的工艺需求,而不同的工艺,对选材会有不同的要求,进而又会对料厚及结构产生影响。散热器罩的可选材料,如表1所示。

表1 散热器罩使用材料

散热器罩的料厚一般为2.5~3 mm。当局部造型过长时,可考虑增加根部料厚,以避免结构晃动和断裂;当局部造型过窄时,则考虑减少料厚,以避免模具出现尖铁结构。在正常视野看不到的区域,在不影响强度和功能的情况下,可通过去掉局部结构来减轻散热器罩的质量。

6 结论

汽车散热器罩作为汽车外饰件之一,其设计思路与其他塑料件大同小异。文章总结了汽车散热器罩设计过程中一些需要注意和规避的问题,希望能对其他工程师提供帮助,减少设计和模具的修改。另外,现在汽车行业技术发展迅速,结构、材料和工艺等都在不断更新,需要及时进行了解并跟进学习。