基于ABAQUS的某型驱动轴支架轻量化设计*

2016-08-21刘利宝李红敏庞作普张皓王瑞波许超楠胡念明

刘利宝 李红敏 庞作普 张皓 王瑞波 许超楠 胡念明

(长城汽车股份有限公司;河北省汽车技术研究中心)

左轴短右轴长型驱动轴在运转时,其支架将承受反作用力矩,因此须进行强度校核;同时为了保证NVH性能,须进行模态校核。大多数情况下,都会对其进行强度和模态校核,目前各汽车零部件开发公司都只是通过常规经验,对其进行保守设计,即选择较大的摩擦因数(0.3)。因该支架故障率较低,故从未引起人们对其轻量化设计的注意。文章着眼于降低该支架CAE分析时的摩擦因数,再减薄该支架臂厚,以实现减重降成本,填补了该支架轻量化的空白,对于改变其材料来提升性能方法不做相关阐述。

1 驱动轴支架设计

1.1 材料机械性能[1]

驱动轴支架采用ZL111材料,其抗拉强度为315 MPa,伸长率为2%,布氏硬度为100 HBS。

考虑到材料力学性能和载荷的波动性,取屈服强度进行比较,具有较大的安全系数。底盘部件为重要部件,为了保险起见,可采用屈服强度分析。根据行业经验,铸铝材料屈服强度一般选取抗拉强度的50%~60%[2-3],即:157.5~189 MPa,此处屈服强度取160 MPa。

1.2 工况分析

驱动轴运转时,驱动轴输出最大扭矩,现在行业上采用的保守滑动轴承摩擦因数为0.3,则1挡驱动轴输出的最大扭矩(M/N·m):

式中:T——发动机最大扭矩,取210 N·m;

ig1——变速器1挡速比,取3.933;

ig0——主减速比,取4.5;

μ——摩擦因数,取0.3。

因驱动轴输出的最大扭矩与驱动轴支架承受力矩相等,故支架承受力矩:

该支架安装示意图,如图1所示,将该支架固定后加载力矩,其边界条件模型图,如图2所示。

图2 驱动轴支架边界条件模型图

1.3 结果分析

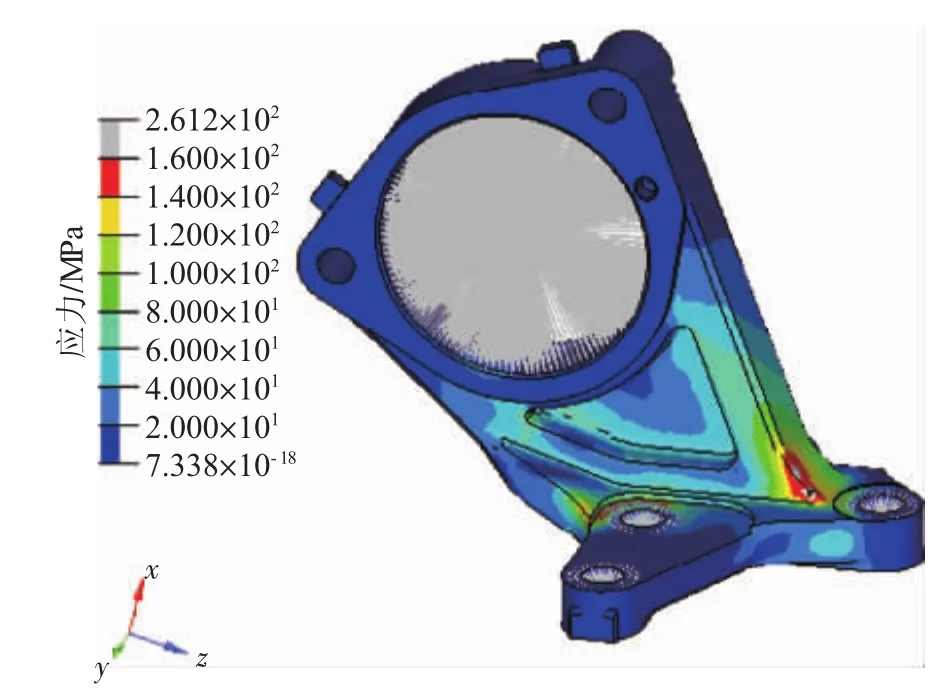

因支架的高应力区域在螺栓孔附近,只将力矩改变正反方向,应力数值不发生变化。因此前进/倒挡应力值相同,只需研究一种状态即可验证该支架强度。经加载力矩后得到强度结果,如图3所示。

图3 驱动轴支架设计状态应力云图(μ=0.3)

经分析,最大应力值为165 MPa(图3中支架侧臂红色区域数值),略高于屈服强度160 MPa,所以支架存在失效风险,即支架侧臂最大力臂处拉断,底座力臂最短处压溃。其中该支架螺栓安装孔处,即螺栓法兰面与支架搭建处也存在应力集中现象,可通过修倒角消除应力集中,故此影响可忽略。

2 驱动轴支架优化

2.1 优化方向

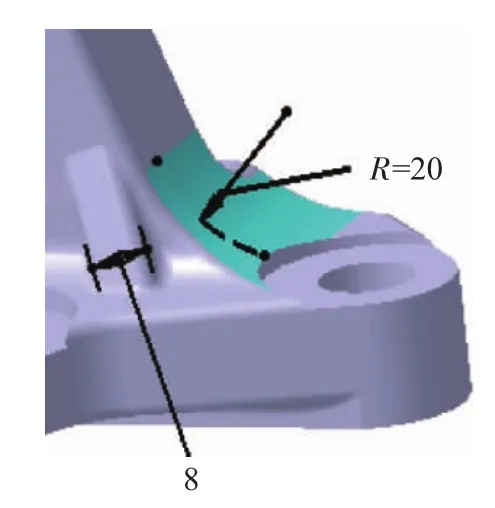

为满足强度要求,根据铸件技术要求[1],对该支架的侧臂与底座连接处加筋并增大倒角,加筋和倒角位置及尺寸,如图4所示。

图4 驱动轴支架正面加筋并增大倒角后模型图

2.2 优化结果

加筋并增大倒角后得到该支架的应力云图,如图5所示。从图5可以看出,经优化后最大应力降为155 MPa(图5中支架侧臂红色区域数值),小于屈服强度160 MPa,满足使用要求。

图5 驱动轴支架优化状态应力云图(μ=0.3)

2.3 模态分析

对优化后的支架加载后测其模态,得到该支架1阶Y方向横摆振型图和2阶Y方向扭转振型图,分别如图6和图7所示。

图6 驱动轴支架Y方向横摆振型图(1阶频率,820 Hz)

图7 驱动轴支架Y方向扭转振型图(2阶频率,1 564 Hz)

根据经验积累,多款车型发动机传递至前驱动轴1阶弯曲模态实测值,如表1所示,选取最高频率404.1 Hz,并取安全系数 1.1~1.2,得 444.4~484.92 Hz,取450 Hz作为1阶临界模态。

表1 前驱动轴1阶弯曲模态实测值 Hz

从图6可以看出,1阶模态频率为820 Hz,远高于450 Hz,满足NVH性能要求。经分析该驱动轴支架模态远高于整车模态,不会引起共振,后期无需再考虑。

3 驱动轴支架设计变更

3.1 设计变更

后期开发过程中,因与驱动轴支架配合的驱动轴轴承支架厚度加厚4 mm,且驱动轴支架与发动机和驱动轴安装位置不能改变,即驱动轴支架需减薄4 mm以满足螺栓长度要求,此时需对驱动轴支架重新开模或更改其结构,以满足开发需求。

从轻量化和节约成本角度考虑将该支架力臂厚度减薄4 mm,减薄后的设计变更对比图,如图8所示。

图8 驱动轴支架设计变更对比图(红色为设计状态,灰色为变更状态)

3.2 强度分析

支架力臂减薄4 mm后的应力云图,如图9所示。从图9可以看出,该支架侧臂减薄4 mm后应力明显增大,已远超过160 MPa,不满足要求。

图9 驱动轴支架力臂减薄4 mm后应力云图(μ=0.3)

4 驱动轴支架轻量化

由图3可以看出,因为是最大力臂处,此处是危险截面,不满足强度要求;增加小筋后的驱动轴支架(图4),相当于增加三角形支撑,强度满足CAE分析要求。耐久车试验完毕后,即经历坏路、高环及山路6万km路试,驱动轴支架无失效,且将样件返厂后,经分析,无任何缺陷,理论校核与试验验证相吻合,说明理论具备一定的指导意义。

根据经验积累,量产车型采用的驱动轴支架从未有过因强度不足而导致的失效问题,说明此种设计(增加小筋和增大倒角的优化状态)不是经济意义上的最优化选择,因而有理由怀疑是否存在设计上的强度过剩问题,这将为当今的轻量化提供明确方向。对于铝制材料,价格基本是按照质量大小来定的,对于驱动轴支架来说,减重意味着降成本。

4.1 减重方向

对驱动轴支架承受力矩分析可知,T,ig1,ig0均为一定状态下的因车型而相对固定的值,可以相对改变的值为μ,行业内此值通常选取为0.3;根据行业内相关经验可知,μ可以下探至0.2~0.25。

查阅相关文献,μ受轴承型式、轴承负荷、转速及润滑方式等影响较大,对于滑动轴承,一般μ=0.01~0.02,有时也达0.1~0.2[4]。驱动轴支架运动工况与滑动轴承相似,取产生最大摩擦力的μ值上限0.2为减重摩擦因数设定值。

4.2 减重结果

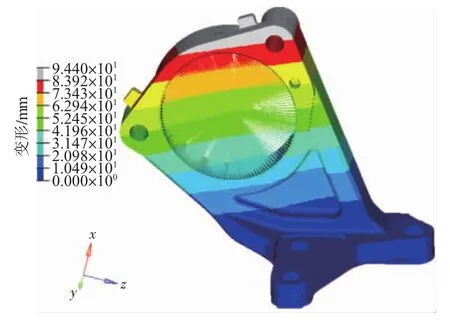

若μ取0.2进行试探性验证设计,代入式(1)得:M=743.337 N·m。支架侧臂减薄4 mm后应力云图,如图10所示。从图10可以看出,最大应力降为135MPa,仍满足使用要求。但很明显质量降低了78g,如表2所示。

图10 支架侧臂减薄4 mm后应力云图(μ=0.2)

表2 驱动轴支架质量对比表(μ=0.2)

5 结论

1)根据以往经验μ选为0.3时,若该驱动轴支架经分析满足强度要求,于是整车经历耐久试验验证后,无失效现象发生,证明此CAE分析方法有效;

2)将某型右前驱动轴支架臂厚减薄4 mm后,选用μ=0.2,经ABAQUS分析,满足CAE强度要求,并经历耐久试验验证后亦无失效现象发生,达到了减重降成本的目的。