柔性人机工程检验模型的自主研发与制造

2016-08-21沈卫东林芳

沈卫东 林芳

(上汽大众汽车有限公司)

以人为本已成为当前车辆设计的主流,人机工程对于车内乘员的舒适性、保护人的身心健康和生命安全、提高车辆的人性化和运行效率,都有着举足轻重的促进作用。汽车车身人机布置是一个需要反复协调、修改、完善及评价的过程,为了能够在产品研发初期充分满足这一要求,采用内外饰合一的整车柔性人机工程检验模型设计,通过这样一个模型,车身内部设计可以在内饰设计初期就能够得到检验,进行乘坐舒适性评价并判断初期的布置是否合理,以便及时更改尺寸来重新布置。

1 柔性人机工程检验模型

1.1 技术原理

柔性人机工程检验模型用于在研发初期对于车身内部总体布置的舒适性和操纵便利性做出体验和评价。该模型通常采用硬质泡沫材料,以内饰单件边界为零件分界铣削单件,安装在铝型材搭建的主骨架上,需要评价的单件,如仪表板、座椅、安全带及后视镜等则可以进行灵活的替换和匹配,既可以采用批量零件和沿用件,也可以采用铣削零件进行匹配安装,还可以将几种工艺有机融合,随意搭配。柔性人机工程检验模型更是将参数化设计以及柔性骨架的概念与人机工程检验进行了巧妙地融合,可适用于各种不同项目。

1.2 制造流程及工作进度

相较于传统样车19周的制造周期,全新柔性人机工程检验模型的6周制造周期,明显取得了质的飞跃。前期准备工作为4周,各周期的详细工作进度及制造流程,如图1所示。

图1 柔性人机工程检验模型制造流程及工作进度示意图

2 柔性人机工程检验模型的技术特点

2.1 内外饰合一的模块化设计制造工艺

由于柔性人机工程检验模型的节点处于整车开发流程的初期阶段,因此需要反复的评价验证以便修改完善总布置设计。由于评价重点在内部空间,针对这一需求采用了内外饰合一的模块化设计制造工艺,即以内饰需要评价考量范围的边界做为铣削单件的分割面来切割外覆盖件型面,如A柱内饰包含了内饰单件、侧围钣金区域及侧围密封条,在满足人机工程评价的前提下,采用这一工艺大大节省了后期铣削与匹配调整的时间,并且内外一体的设计,使得单件的强度也得到大幅提升,解决了诸如密封条之类零件的匹配问题。以A柱模块单件为例,如图2所示,与采用传统模型制造工艺(需要制作A柱内饰单件、侧围钣金A柱区域及密封条3种零件)相比较,从设计到铣削加工直至测量匹配,总计可节省约2周的工时。此工艺延伸推广至整个模型所产生的经济效益及时间成本是相当可观的。

图2 A柱单件模块化设计

针对不同项目,在模块化零件的拆分上,基于评价需求采用了灵活多样的分件制造工艺。如在某款已上市车型的人机工程检验模型中,考虑到C柱内饰与周围内饰件的分缝及匹配型面后续将不断地优化和更新,在设计初期划分模块边界时应充分考虑到这一点,将需要优化的区域划分为一个统一模块,即将C柱内饰、部分行李箱内饰及部分车顶内饰作为一个零件单独加工,如图3所示。

图3 C柱区域模块化设计

采用这种工艺可以避免在后期更改中替换整个行李箱内饰和车顶内饰,大大节省了更改时间,降低了制造费用,彻底摆脱了只能依赖白车身作为平台来进行人机工程检查的历史,优化了流程,降低了成本。

2.2 车身单件定位点及测量定位点的有效布置

柔性人机工程检验模型主骨架上安装需要评价的功能件,如仪表盘、踏板、方向盘及内外后视镜等,它们的位置作为人机评价的重点,需要保证有较高的精度,使其能真实地反映设计要求的人机位置关系。同时,为了方便H点的测量,需要确定相应的测量定位点。H点是汽车内部布置最重要的基准点,对于进行驾驶室人机工程设计和参数测量,辅助进行驾驶室其它零件安装基准点的定位有重要意义。

在柔性人机工程检验模型的主骨架上,科学地采用了灵活多样的测量点布置方式,如图4所示,由总成到单件层层递进均覆盖在测量范围内,保证了单件在安装及匹配时,可以通过测量的方式进行精确定位,最大限度地降低累积误差,达到较好地控制总成匹配精度的目的。

图4 层层递进的测量点标准件

2.3 采用主骨架铝型材及标准化连接件

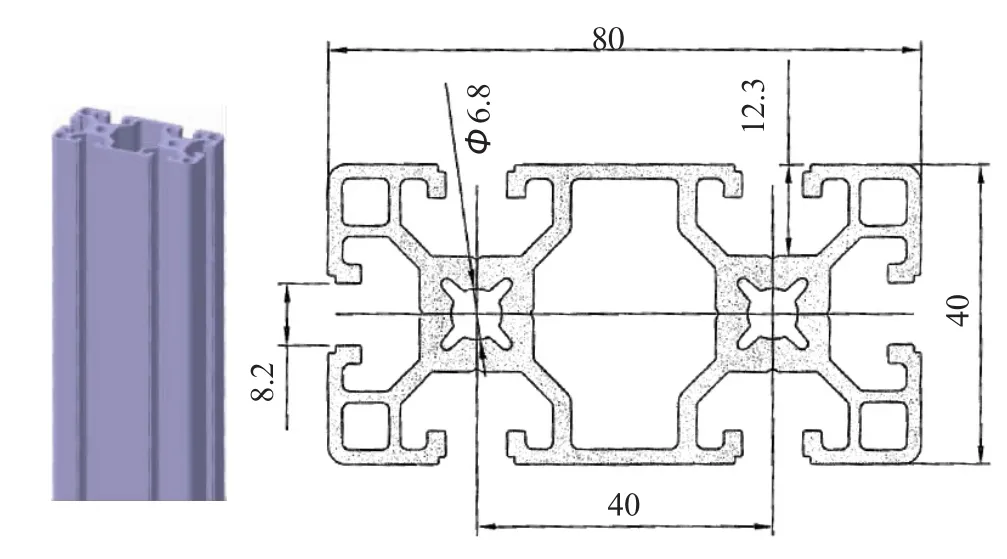

以往的骨架都是基于已经制造好的白车身而搭建的,使汽车内部布置受制于白车身的生产,不能及时地发现设计中的缺陷。以白车身作骨架比较适用于已有车型的内饰小改,而不能满足一款全新车型的内饰开发。因此,选择APS(上海比迪工业铝型材料配件有限公司)铝合金型材搭建,独立于具体的车型,变得更加灵活,给设计师以更多的快速便捷的改造空间。选用APS标准化的铝型材和连接部件,将大大缩短框架的设计组装时间,有效控制骨架的成本和工程精度。主体骨架主要采用了3种规格的APS铝型材,分别为APS-8-40160、APS-8-4080 及 APS-8-4040,每种型材的规格和断面结构尺寸分别如图5,图6及图7所示。以某款已上市车型的人机工程检验模型的技术参数为模板,成功的建立了标准数据库,为后期柔性人机工程检验模型的设计打下了坚实的技术基础。

图5 APS-8-40160铝型材

图6 APS-8-4080铝型材

图7 APS-8-4040铝型材

2.4 柔性人机工程检验模型多样化材料的选择

在柔性人机工程检验模型的设计与制造中,充分发挥了轻量化原则,在确保强度的情况下,采用多种材料相结合的设计理念。主体骨架采用了APS铝型材。非承重区域采用了高密度硬质泡沫材料,该材料具有质轻,硬度较高,表面缩孔少的特点,既符合单件安装的强度要求,也满足减重的要求。如图8所示,在承重区域,如座椅导轨支架,其踏板机构过渡块,则采用高密度树脂材料加强其强度,此种材料强度相对较高,可以充分满足镶嵌螺纹套和支撑件的强度要求。

图8 座椅导轨代木过渡块

另外,也可以根据每个项目不同的项目基础及数据条件,有针对性的选择和切换安装零件材料,如对于改型车,则意味着有部分批量零件可以沿用,基于时间与成本因素考虑,会采用沿用件结合过渡块的制造方式,而对于全新开发的车型,则会优先采用高密度硬质泡沫的制造工艺。

2.5 根据不同车型快速简易切换柔性主骨架

柔性人机工程检验模型主骨架的设计采用了参数化设计,以方便满足根据不同的车型快速调整骨架尺寸的要求。主骨架的设计主要采用了稳固性好通用性高的框型结构,拼接区域采用APS-8-4040或APS-8-4080的标准角件进行连接或加固,如图9所示。骨架的长度可以根据车身长度而进行长短变化调整,顶部采用铝制角件(APS-8-4040)来紧固和调整整体式泡沫车顶,在底部骨架上铺设30 mm厚的木板,以增加地板部分强度及紧固底板泡沫零件。在A柱骨架区域进行局部加强,用于安装前门铰链过渡块,过渡块采用硬铝铣削。B柱骨架上部与下部区域采用合页连接方式,以方便B柱的安装与紧固,并在骨架底部辅以带有自锁功能的承重轮和固定钩,便于骨架的运输及固定使用。

图9 柔性主骨架

柔性骨架的设计具有极大的通用性,在轮距方向只需要对加强件及支撑件进行简易调节,适用范围便涵盖了A0级,A级,B级以至C级的各款车型,在轴距方向只需要对尾部骨架进行收缩操作,如图10所示。骨架可在箭头所示范围内进行调整,以适应不同车型,满足不同车型的长度需求。由于参数化的引入和标准库的建立,大大缩短了工时。

图10 尾部骨架轴距方向收缩示意图

2.6 多适应性的门板平台的设计

作为人机工程评价重点之一的门内饰总成,柔性人机工程检验模型设计创新地采用根据门内饰轮廓进行线切割的铝板作为载体,进行试制样件、沿用件及硬质泡沫铣削件之间的任意切换。

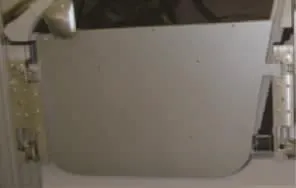

设计时,根据门内饰厚度及轮廓模拟出安装平台形状,采用3 mm的铝板进行线切割,如图11所示。

图11 线切割铝板平台

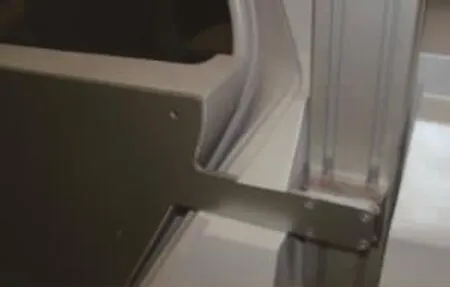

针对样件,采用过渡块方式连接样件与铝板;针对泡沫件,采用销定位及螺栓紧固的方式进行安装。模块化铝板平台,则采用铰链通过铝过渡块与主体骨架连接,并具备三向可调的特性,其中下部铰链采用带限位功能的批量门铰链,而上铰链则可以简化为一般门合页,如图12所示。

图12 合页与门铰链相结合方式

通过磁铁吸附功能的方式实现了门的关闭锁紧功能,如图13所示。

图13 磁铁紧固方式

采用这种模块化的设计制造方式,极大地增强了模型的适用性,延长了模型的生命周期,在没有样件的情况下,先采用铣削零件进行首轮评价,样件制作完成后可以轻松地进行切换,进行第2轮甚至更多轮评价。采用合页及磁铁,真正实现了通用性,以简单零件实现了复杂的工艺,在满足功能的同时,大大降低了制造成本。

2.7 功能件的布置与调整

虽然柔性人机工程检验模型中的内饰件大都是由泡沫模型组成的,但是方向盘、踏板及座椅等装置依然优先采用样件或沿用件,使人能获得实际的操纵手感。采用过渡块连接方式来连接样件和主骨架,其中根据零件的不同又有着各自不同的连接方式,这些过渡件均具备三向调节功能,安装时便于在一定公差范围内进行微调,提高装配精度,同时可在功能件内部设计修改时快速调整,大大缩短模型搭建时间。

以踏板机构为例,在主骨架进行布置之初,充分考虑了自动与手动迅速切换的可能性。另外,为了确保踏板脚感的真实性,对批量踏板机构进行改造,通过采用在踏板下部增加接地气弹簧的方法,巧妙地利用现有资源解决了在样车上必须通过安装真空助力泵才可以解决的复杂问题。

3 结论

综上所述,柔性人机工程检验模型是自主研发设计的,它为汽车人机工程检验及新车型开发总布置的开展提供了新的载体。此模型可以快速、便捷地进行各种有关汽车人机工程理论和设计的检验,使新车型总布置研发摆脱了只能以样车白车身为平台的历史,并在人机方案验证节点提前的同时大幅度地降低试验费用,缩短验证周期。同时,还具有数据依赖性低及通用性强的特点。柔性人机工程检验模型在今后的车辆工程研发设计领域中必将得到广泛的应用。