动力总成运动包络的方法

2016-08-21雷佳

雷佳

(中国第一汽车股份有限公司天津技术开发分公司)

动力总成运动包络的校核在绘制总布置图与进行各种性能计算方面占有重要地位,尤其是在总布置草图设计与技术设计阶段,对于有相对运动的零部件应进行运动校核,确定它们的运动轨迹和运动空间,使之协调统一。为此要绘制运动校核图,确保运动状态下零部件的尺寸、参数及性能符合整车尺寸和性能要求。随着计算机技术的发展,现在可实现通过计算机模拟动力总成的运动过程,文章介绍了3种动力总成运动校核的计算机模拟法。

1 研究目的

动力总成运动包络就是通过模拟汽车在各种行驶工况状态下的实际行驶状况,确认动力总成在悬置支撑下由于扭矩及惯性等作用形成的位移所占据的空间位置,校核发动机舱内初步选定的各部件结构和尺寸能否符合动态状态下的尺寸和参数的要求。

2 前期准备

动力总成运动包络是总体设计的前期工作,需要多个部门的共同配合。

2.1 坐标系的定义

一般情况下整车与零部件使用的坐标系是整车坐标系,但在发动机测试时的质心坐标是动力总成坐标系下的坐标,转动惯量是质心坐标系下的转动惯量。各个坐标系不同,数据就不具有统一性和可比性,因此要明确各个坐标系的定义。

1)动力总成坐标系。以曲轴中心线与发动机后端面的交点为坐标原点,X轴平行于曲轴中心线,指向发动机皮带轮系端;Z轴平行于气缸线,指向缸盖;Y轴根据右手定则确定。

2)质心坐标系。质心坐标系与动力总成坐标系的区别在于坐标原点不同,质心坐标系的原点位于质心点,其三轴的确立与动力总成坐标系完全相同。

3)整车坐标系。整车坐标系一般由客户自定义,现阶段大部分汽车企业都采用X轴从车头指向车尾,Z轴垂直向上,Y轴按右手定则确定。

2.2 动力总成质心及转动惯量的转换

根据动力总成在发动机坐标系下的质心坐标、质心坐标系下的转动惯量,及两者在整车下的布置位置,利用ADAMS软件,可以很方便地实现动力总成转动惯量从质心坐标系到整车坐标系的转化,从而使得ADAMS建模和MATLAB编程变得更为简便。当然还需要把发动机坐标系下的质心位置,转换到整车坐标系下,这可借助CATIA等三维建模软件[1]。

3 设计输入

3.1 质心坐标

因为动力总成振动以动力总成的质心为振动中心,所以需要输入质心坐标。质心位置由试验部门通过实测获得。由总布置科室根据动力总成姿态确定质心在整车坐标系下的坐标位置。

3.2 悬置系统计算工况

动力总成的动态包络需要有用ADAMS软件模拟某车型X动力总成悬置系统得到的质心位移量和旋转角度。但根据坐标系的不同,需要将数据转化为整车坐标系下的数据。目前大部分汽车企业都采用通用汽车28种工况[1]作为动力总成悬置系统的计算工况,X车型获得的28种工况中各极值数据,如表1所示。

表1 28种工况中各极值工况示例

4 动力总成3种运动包络方法

动力总成系统的数字化模拟是对实际振动的模拟,对动力总成在机舱内的布置有重要意义。一般M1类汽车大都采用发动机前置前驱的布置法,这样可最大程度地利用机舱内空间布置车内零部件,同时也可有效增大乘坐空间,提高乘坐舒适性。以X车型配置的横置发动机为例讲解如何通过动态模拟法来进行动力总成的包络校核。此款动力总成采用悬置为三点布置方式,左右悬置为承载悬置,后悬置为扭力杆悬置。

4.1 CATIA罗盘模拟动态包络法

使用传统方法进行动力总成的动态包络模拟,罗盘是最基本最重要的工具。罗盘的使用也有自己的规则。将罗盘拖曳到欲移动的零件上,若罗盘变成绿色,证明已识别到该零件,可进行移动操作。

用鼠标拖曳罗盘到质心点,抓取偏移面,待罗盘变成绿色,双击罗盘,出现用于指南针操作的参数表格,如图1所示,输入质心移动的位移量,位移量中已有正负号,所以平移增量与旋转增量均选择正向。之后得到工况1的动态总成动态包络。

图1 指南针增量表

将罗盘恢复到初始状态。将罗盘拖向显视屏的右下角,点击工具栏中视图命令,选择重置指南针,即可将罗盘回归到标准位置。

重复操作至做完28种工况,将28种工况保存为一个整体,以便于查看动力总成系统与其他零部件的间隙大小。

此种传统手工罗盘挪动法,方法简单,操作方便,精确度高,各个工况的包络能清楚辨析,属于比较常用的方法。

4.2 运用模拟动画命令建立动力总成运动机构

模拟动画是将图形区的模型移动、旋转和缩放等操纵步骤记录下来,从而可以重复观看的一种动画形式。通过DMU运动模拟工具,进入编辑模拟命令,分步长插入动力总成每一个工况下的运动变化数值。

创建模拟动画时,选择对象,编辑位置参数,在“操作”工具栏中单击“编辑器”,系统会弹出如图1所示的指南针操作参数对话框,单击橡皮按钮可重置增量参数,输入一个工况的数值,在“记录器”工具栏中单击“记录”按钮,记录此时的组件位置。重复此操作完成28种工况所有组件位置的编辑。选择模拟里面的生成视频命令使模拟对象生成动画视频。运用扫掠包络体命令生成动力总成运动包络。运用模拟动画与扫掠包络体命令生成动力总成运动包络,方式新颖,精确度高,但需要精通DMU运动仿真与分析命令,也属于比较常用的方法。

4.3 CATIA振动包络体命令法

CATIA V5在发展的过程中也有了生成包络的命令,即采用CATIA V5中数字化装配DMU优化中的振动包络体命令,即可简单方便地生成运动包络。

1)按照振动包络体的定义,选择需要做包络的动力总成;

2)将28种工况数值保存在记事本内,选择文件;

3)精确度可根据需求自行填写,最小精确度可达小数点后1位,填完各项参数后点击生成,即可自动得出动力总成包络。

此种方法与罗盘法或DMU运动模拟法相比,操作简单方便,但由于CATIA软件本身发展的限制,由此方法获得的包络体结果跟实际的状态误差偏大,可用于校核DMU运动模拟的结果。

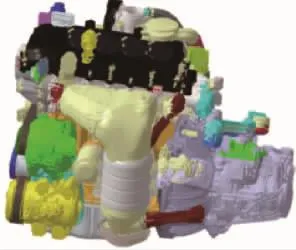

5 动力总成运动包络结果

使用3种不同的方法校核做出的动力总成运动包络结构类似,在精度上第1种与第2种高于第3种。获得动力总成的运动包络后,就可利用间隙测量命令分析动力总成在前机舱内与各零部件的间隙。在X车型中,得到的运动包络,如图2所示,其在前机舱的布置,如图3所示。通过间隙测量命令得到的结果无干涉,且间隙符合经验值,表明X车型机舱布置中动力总成的布置符合要求。

图2 动力总成动态包络

图3 某车型发动机运动包络载入机舱的状态

6 结论

动力总成的动态包络是通过发动机悬置的性能参数及限位结构来进行定义的,这些性能参数及限位结构限制了发动机的前后、上下和左右运动以及前后转动的角度。为了确认动力总成周边零件布置的可靠性,根据发动机悬置的性能参数及限位结构进行动力总成包络体的模拟,从而得到动力总成和周边零件的动态间隙。对于动力总成,可以通过悬置限位位移计算出动力总成最大位移量,再采用三维建模软件生成动态包络,进行动态间隙检查,确保动力总成包络与各零部件不会干涉。