>660 MW汽轮机主汽阀壳铸造工艺设计

2016-08-16刘为亮

慕 凯 刘为亮

(东方汽轮机有限公司,四川618201)

>660MW汽轮机主汽阀壳铸造工艺设计

慕凯刘为亮

(东方汽轮机有限公司,四川618201)

分析了660MW汽轮机主汽阀壳铸件结构特点、技术条件、铸件制造过程中可能存在的质量问题,详细介绍了660MW汽轮机主汽阀壳的铸造工艺设计及质量控制要点。

主汽阀壳;结构特点;工艺设计;质量控制

1 技术要求及结构特点

1.1技术要求

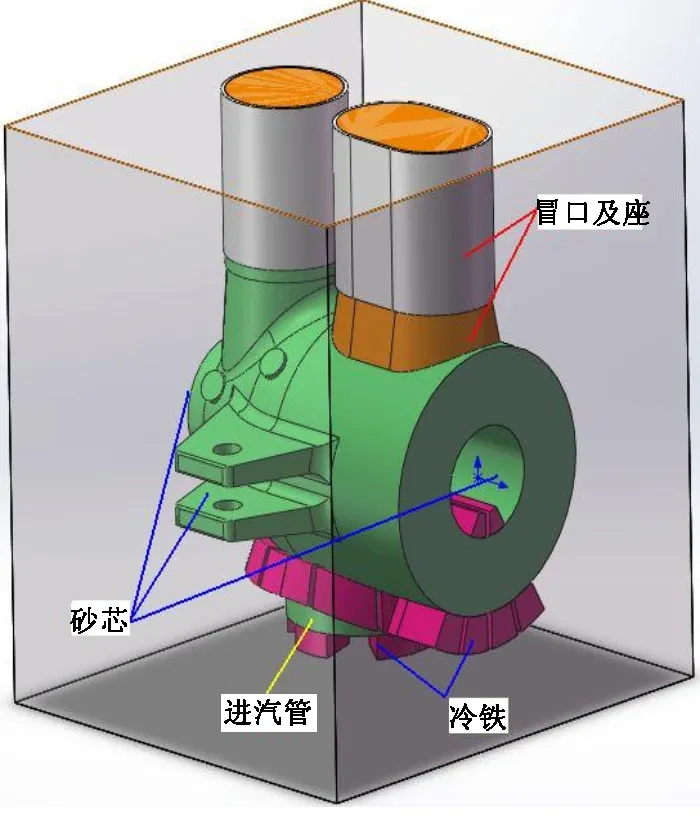

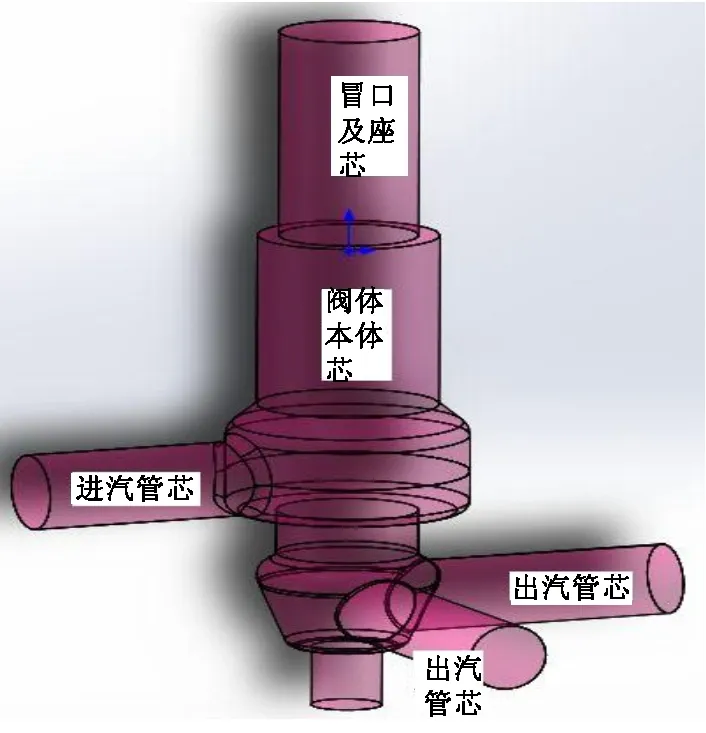

660MW汽轮机主汽阀壳是东方汽轮机有限公司新设计的汽轮机铸件(如图1),铸件材质为ZG1Cr10Mo1NiWVNbN,工作温度约600℃左右。

铸件全部内、外可探表面及可探圆弧表面需按《铸钢件磁粉探伤方法》对其进行100%磁粉检测;阀壳需按《铸钢件超声波探伤方法》对其进行100%超声检测;装焊管口需按《汽轮机阀体铸钢件采购规范》进行射线检测。

主汽阀壳验收按《汽轮机阀体铸钢件采购规范》和《ZG1Cr10Mo1NiWVNbN铸钢件材料规范》执行。

1.2结构特点及分析

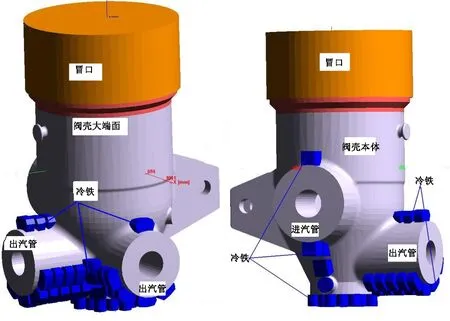

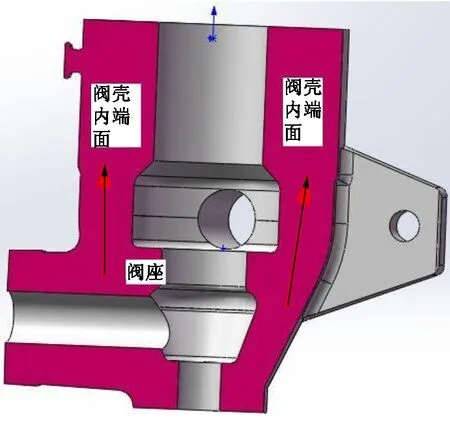

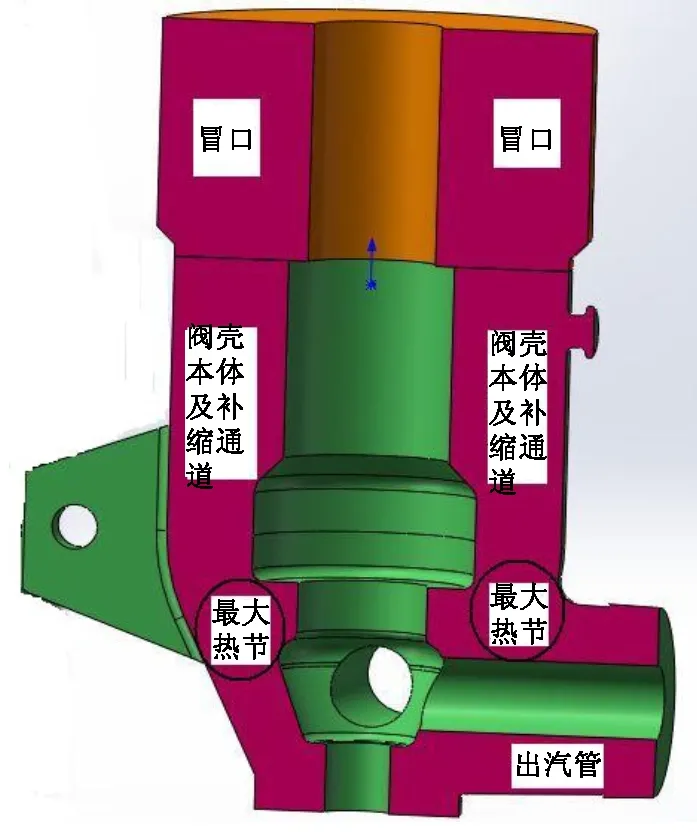

铸件轮廓尺寸为:1 810mm(高)×1 640mm(宽)×2 110mm(长)。该主汽阀壳主要由阀壳本体、三个管口及吊装筋板三大部分构成,如图2所示。其中阀壳本体壁厚最大处约为370mm(位于大端面一周),最小处壁厚约为170mm,本体壁厚变化很大;吊装筋板由两块厚度为100mm梯形挖孔板构成;三个管口壁厚尺寸各不相同相差很大,分别为220mm、180mm、160mm。主汽阀壳本体内外轮廓较复杂,弧面较多,大端面、内腔阀座及管口面质量要求高,热节上下分散无法实现铸件由下而上的顺序凝固,再加其特殊材质铸造流动性较差,铸造难度相当大。

图1 主汽阀壳Figure 1 Main stop valve casing

图2 主汽阀壳结构Figure 2 Structure of main stop valve casing

2 铸造工艺设计

2.1铸造位置的确定

根据铸件结构特点,本铸件有如下三种铸造工艺位置方案。

2.1.1铸造工艺方案一

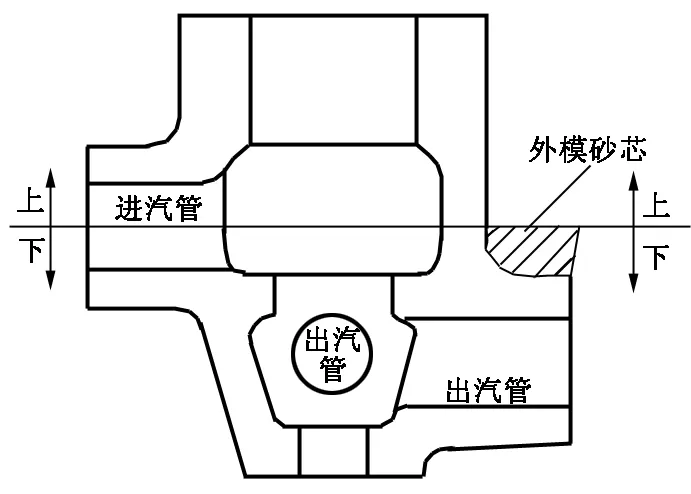

如图3所示,进汽管朝下放置,在出汽管及阀壳大端面设置铸造冒口,在阀壳下半部分周身设置冷铁。阀壳外表及两管口部位虽基本能实现顺序凝固,但阀壳内腔阀座部位和大端面下端有很大的铸造热节(图4),无法通过增加补贴实现顺序凝固,容易形成铸造缩松及孔洞。由两个不连接平板构成的吊装筋板也无法实现顺序凝固,其内在质量很难保证。同时阀壳外大圆弧面(非加工)设置冒口及冒口座后,其后期外观形线处理难度极大。此工艺方案除以上主要不足外还存在如下不利因素:(1)砂芯在下芯扣箱时,因一端很大另一端很小,对起吊平衡要求高,不易操作。(2)无论采用底注式浇注还是采用阶梯式浇注,高温钢水在进入型腔后充型上升过程中将对砂芯下平面进行高温烘烤,砂芯极易烤酥而发生掉砂,从而产生铸件夹砂。(3)钢水在型腔上升过程及浇注完成后,砂芯因结构不均和受力不均,易发生漂芯导致阀壳本体尺寸形状变化。

2.1.2铸造工艺方案二

如图5所示,将吊装筋板朝下放置,在出汽管及阀壳大端面顶部设置铸造冒口。阀壳外表及两管口部位虽基本能实现顺序凝固,但同样在阀壳内腔阀座部位和大端面下端有很大的铸造热节,无法通过增加补贴实现顺序凝固,容易形成铸造缩松及孔洞。同时,由于出汽管长度较长而尺寸小,虽设计铸造冒口进行补缩,但对阀壳本体的补缩能力很有限。此方案同样存在方案一的众多不足,如操作困难、劳动强度大等等。

2.1.3铸造工艺方案三

如图6所示,将阀壳竖起,即小端朝下大端朝上放置,在阀壳大端面设置冒口,阀壳下端及出汽管下部设置铸造冷铁,并利用阀壳自身补缩通道或在内腔适当增加补贴开设补缩通道来实现顺序凝固,将阀壳补缩通道打通并延升到冒口。

按图6、图7所示的浇注位置铸件整体位于同箱,且阀壳本体及三管口外形线均由外模样整体带出,更容易保证良好的铸件轮廓形线及尺寸精度。同时铸件大部分热节位于上箱,有利于实现铸件的顺序凝固,减少铸件的缩松及孔洞发生。

(a)

(b)图3 铸造工艺方案一Figure 3 Scheme No.1 of casting process

图4 阀壳上的铸造热节示意图Figure 4 Sketch of casting hot spot on the valve casing

图5 铸造工艺方案二Figure 5 Scheme No.2 of casting process

图6 铸造工艺方案三Figure 6 Scheme No.3 of casting process

图7

综合考虑三种铸造工艺方案的优缺点,第三种铸造工艺方案较优,其实际可操作性大,降低生产成本,并且铸件质量相对来说容易保证,因此选择第三种浇注工艺方案。

2.2分型面的选择

浇注方案位置的确定基本就决定了分型面必须是采用立式上、下两开箱的铸造工艺,但具体分型面选择还需结合造型工人现场可操作性并兼顾成本及安全等因素,结合此类铸件分型面设置基本要领,分为如图8所示的两种方式。

(1)以进汽管中心为铸造分型面。将阀壳上下均分为两半,仅对一个进汽管一分为二分模,两个出汽管的上部由砂芯带出,吊装筋板间隔由一块砂芯带出,阀壳本体全部由模型带出后更容易保证砂型轮廓形线(后期铸件形线),其后期阀壳外观形线更容易保证,从而更多的保证了铸件本身原始特性需求。同时两半均分模样变小后工人操作方便,模样的运输受限较小,制作更灵巧,起吊及堆放更安全。

(a)

(b)图8 铸造分型面设置方式Figure 8 The setting mode of parting surface

(2)以两个出汽管中心为铸造分型面。将两个出汽管都要一分为二分模,进汽管下部由砂芯带出,吊装筋板砂芯设置将很困难(需设置很大砂芯进行组合带出)。从该分型设置上看出上箱模样将很大而下箱模样很小,另为便于起模(脱模)将模型进行多处拆活方式,这将导致后期砂型轮廓形线保证度降低,同时工人劳动强度将变大,模样使用效率低,因拆活活块多极易损坏。

综合分析,以进汽管中心为铸造分型面能更好保证铸件产品外观形线,操作更方便(砂芯数量少,尺寸小),劳动强度小,效率高而成本低。

2.3砂芯的设计

根据铸件的铸造工艺方案及分型面选择,需在两出汽管上部各设计一块砂芯,这样仅设计一块中间主砂芯(如图9),用于形成阀壳内腔较大的弧形内腔室和进(出)汽管的尺寸及形线,铸件其他部位均用模样造型做出。

主砂芯用于形成铸件的大面积弧形内腔室和进(出)汽管的尺寸及形线,其砂芯弧形面质量要求高,要有足够的紧实度以及向上排气畅通,保证内腔室的质量。主砂芯为整体砂芯,要求芯盒在管口芯头部位设置拔模斜度,并要求在内腔分段开设舂砂窗口方便砂芯紧实,以便得到较好的砂芯外观和内在质量。砂芯芯头位于下箱,仅起定位作用,因此芯头没有必要做的很长,但为保证芯头模样不因太薄而发生变形以及避免铸造浇注钢水时发生漂芯需做大以保证足够的强度。

图9 砂芯设计Figure 9 Design of core

图10 冒口设计Figure 10 Design of riser

2.4冒口的设计

根据铸件结构及铸造工艺方案,该主汽阀下部分最主要热节分布在两出汽管和阀座相连接部位,其它部位设置铸造冷铁基本可以解决,如图10。考虑到阀壳大端面很高的质量要求,并结合其阀壳整体的最大部位在大端面,因此在大端面上设置整圈冒口对铸件进行全面补缩。冒口设计时,先利用模数法计算公式M=V/A计算出铸件模数,再乘以一定的系数f得冒口的模数M冒=M×f。先计算阀壳本体阀座部位最大部位热节,再计算其到阀壳大端面后热节变大量确定冒口宽度,再根据整个铸件在凝固过程需要钢水量和冒口自身的补缩量计算出冒口的高度。

经过初步计算,整圈冒口高度在700mm左右,冒口宽度在400mm左右。

2.5冷铁的设计

通过对阀壳小端面一圈及两个出汽管下端设计铸造冷铁人为地造成激冷末端区,配合阀壳顺序凝固结构加顶端整圈冒口形成顺序凝固,确保该阀壳本体(小端、大端)以及进汽管的组织致密度的要求,如图11。当冷铁用于控制铸件凝固方向时,冷铁的厚度通常为被激冷处壁厚(或热节圆直径)的0.7~1.2倍。同理,在阀座部位,因离顶冒口较远,也设置了铸造冷铁,以确保阀座部位致密度的要求。

图11 冷铁设计Figure 11 Design of chiller

2.6浇注系统的设计

根据该铸件的结构特点,采用主要从阀壳小端面开设浇口进行浇注,同时为避免浇注时间过长对砂(芯)型产生过烧而导致掉砂,在分型面增设一层上层浇注系统,这样有利于钢水稳定进入型腔,并且有利于定向排杂、排气。该浇注吨位较大,采取单眼浇注。为保证钢液在浇注过程中平稳进入型腔,同时保证铸件质量,采用开放式浇注系统。对于铸钢件来说,采用直浇道不充满的开放式,又考虑到铸件的对称性、防止底层过热影响铸件的顺序凝固,故适当修正各浇道的大小尺寸。

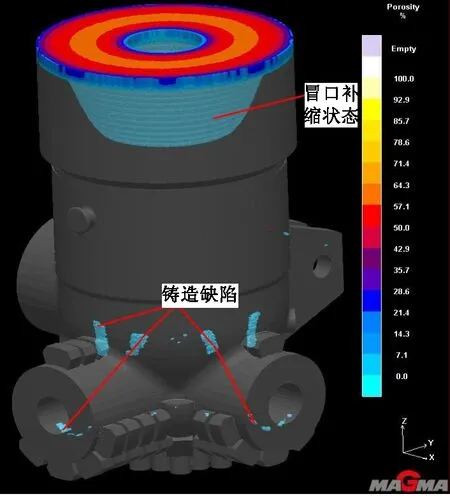

2.7工艺设计

通过以上初步设计后,利用计算机铸造模拟软件对其铸造工艺进行模拟(如图12),发现在出气管与阀体接触部位和出气管存在少许铸造缺陷。从分析看,冒口及阀壳补缩通道基本通畅,前期设计基本合理,但在顺序凝固起始点效果不太理想,这要求在此部位还需进行工艺优化。通过分析缺陷部位及大小认为,通过再次在两出汽管周边增设冷铁,同时对冷铁厚度和冒口高度及宽度进行修正,并结合生产浇注时采用快速浇注可以将缺陷减少。经工艺优化后再次用铸造模拟软件进行模拟(如图13),缺陷显示大幅减少,在铸件表皮仅有个别点状气孔缺陷。

图12 铸造工艺模拟Figure 12 Simulation of casting process

图13 铸造工艺优化后模拟Figure 13 Simulation of casting process after optimization

2.8工艺出品率

在保证铸件组织致密的前提下,工艺出品率是衡量铸造工艺设计水平高低的标志之一。东方汽轮机有限公司铸钢件内在质量要求高,工艺出品率一般较低。

工艺出品率=铸件重量/(铸件重量+浇冒口系统重量)×100%。经过计算,该铸件的工艺出品率为60%,符合要求。

2.9其它工艺参数

机械加工余量10mm~20mm,线收缩率1.5%,芯头斜度1∶10,醇基快干涂料,涂料厚约1.5mm。

砂箱尺寸:上箱3 300mm×3 000mm×1 750mm,下箱3 300mm×3 000mm×1 750mm。

3 制造过程控制

3.1模样、芯盒制作

在制作模样、芯盒时,严格按照工艺要求的参数进行制作。拆活部分均采用燕尾销方式准确定位,防止拆活部位发生大的错位。芯盒内弧形表面要求光滑无凹凸,并将筋板一一拆活,以保证砂芯在打制好后能完好的取出。

3.2砂型、砂芯的打制

在砂型、砂芯打制过程中,严格控制树脂及固化剂的加入量。砂芯要求有足够、均匀的紧实度,并且向下排气畅通,以保证内腔室的质量。打制砂型时,成型冷铁表面光滑,无铁锈无油渍;混砂均匀,放置草绳等以增加砂型的透气性;砂型有足够的紧实度,防止发生掉砂缺型。砂型、砂芯表面使用耐高温的醇基快干涂料,涂料涂刷均匀无堆积。主砂芯因整体位于铸件内腔在后期处于钢水包围当中处于强热作用区,且多处尺寸较小形线复杂,同时为防止阀壳内腔发生粘砂和掉砂,全部采用耐高温且传热性能较高的铬铁矿砂打制,使用快干涂料。

3.3扣箱、浇注

在扣箱时要保证砂型、砂芯烘干干燥,砂芯大弧段面无裂纹或破损,浇注系统清洁。扣完箱后,严禁移动砂箱或在砂箱上放置其它杂物,防止杂物和砂型破损掉入型腔内。浇注时钢水纯净,严格按照铸钢件浇注操作指导书要求进行精心操作。为保证在浇注过程中此阀壳材质钢水减少发生吸气及氧化现象,在浇注前对型腔吹氩进行保护,浇注过程平稳无断流,采用适度的快浇方式。

4 生产情况

在生产中,严格按工艺执行,已成功生产多件,均为一次超声检测合格,铸件内部质量较好无超标缩孔、缩松缺陷。铸件表面光洁无粘砂、气孔。打磨量较少,铸件形线良好,保证了铸件外观质量。磁粉检测时仅发现下面法兰上部两处有夹杂夹渣缺陷,铸件缺陷补焊焊条量在预期的范围内,其主要是由于钢水质量引起的夹渣和型腔未吹净而造成的夹砂缺陷。

5 结论

从生产情况及结果看,该工艺方案设计合理,所取参数正确,能满足生产和质量要求;方便模样制作和造型操作,节约生产成本;铸件质量达到图纸设计要求,铸件型线良好。

[1]关润浩.铸钢件凝固控制及冒口设计[M].北京:冶金工业出版社,1987.

[2]温永都,李冬琪,李承兴.铸造检验技术[M].北京:机械工业出版社,1989.

[3]中国机械工程学会铸造专业委员会. 铸造手册铸造工艺分册[M].北京:机械工业出版社,1994.

[4]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

[5]李昂,吴密.铸造工艺设计技术与生产质量控制实用手册[M].金版电子出版公司,2003.

[6]李魁胜.铸造工艺及原理[M].北京:机械工业出版社,1989.

[7]王君卿.铸造手册第5卷:铸造工艺(第二版)[M].北京:机械工业出版社,2006.

编辑杜青泉

CastingProcessDesignofMainStopValveCasingfor660MWSteamTurbine

MuKai,LiuWeiliang

Thestructurecharacteristics,thetechnicalspecificationandthepossiblequalityproblemappearedduringtheproductionprocessofmainstopvalvecasingcastingfor660MWsteamturbinehavebeenanalyzed.Meanwhile,thecastingprocessdesignandthequalitycontrolpointsofmainstopvalvecasingfor660MWsteamturbinehavebeendescribedindetails.

mainstopvalvecasing;structurecharacteristics;processdesign;qualitycontrol

2016—05—13

慕凯(1977—),男,主要研究汽轮机铸件工艺设计及管理。

TK264.9B