X12CrMoWVNbN10-1-1轮盘试制锻件组织与性能研究

2016-08-16白亚冠聂义宏

白亚冠 聂义宏 吴 贇 姜 萍

(中国第一重型机械股份公司能源装备材料科学研究所,天津300457)

X12CrMoWVNbN10-1-1轮盘试制锻件组织与性能研究

白亚冠聂义宏吴贇姜萍

(中国第一重型机械股份公司能源装备材料科学研究所,天津300457)

针对120t电渣炉电渣重熔冶炼并锻造得到的规格为∅1 900mm×500mm的X12CrMoWVNbN10-1-1轮盘试制件,研究了其不同部位的组织以及力学性能。结果表明,此轮盘锻件径向不同位置的成分和组织均匀性较好,且经过长时间锻后等温热处理能够实现完全的扩散型相变,热处理后的力学性能无明显差异。由于此锻件来源于电渣铸锭靠冒口侧,冶炼工艺控制不当导致氧含量较高。影响了材料的拉伸性能。

X12CrMoWVNbN10-1-1;成分;夹杂物;组织;力学性能

燃气轮机技术及其联合循环的飞速发展,完全改变了燃气轮机最初只能作为紧急备用电源和调峰机组使用的功能。目前,燃气轮机除具上述功能外, 还可以携带基本负荷和中间负荷,其调峰性能好,大有取代常规燃煤蒸汽轮机电站的趋势。近年来,燃煤的整体煤气化联合循环(IGCC)和流化床燃煤联合循环(PFBC-CC)等洁净煤发电技术的蓬勃进展, 都与燃气轮机的发展密切相关。

X12CrMoWVNbN10-1-1钢具有良好的锻造性、淬透性、抗氧化性、焊接性和持久韧性[1],是重型燃气轮机主要部件——涡轮盘的选用材料,其国产化对我国打破国外的技术封锁具有重大的意义。中国第一重型机械股份公司(简称一重)自2008年就开始采用双真空方式制造12Cr%超超临界转子,但采用此种方式生产的钢锭冷却时间长,铸态组织晶粒粗大,偏析严重,很难保证锻件的均质性,而电渣重熔钢锭冷却速度快(凝固速度系数可达到40mm/min1/2),钢锭成分均匀、组织致密、夹杂物少,因此采用电渣重熔方式制造12%Cr钢锭成为必然趋势[2]。一重将12%废转子锻件改锻成自耗电极,采用于2010年新上的120t电渣炉进行电渣重熔冶炼,并经过锻造得到了轮盘试制锻件,粗加工后锻件规格为∅1 900mm×500mm。本文主要研究了此轮盘试制锻件的径向不同位置的微观组织差异,并探讨了其对力学性能的影响。

1 试验材料及方法

本试验材料取自于经过锻后热处理的X12CrMoWVNbN10-1-1燃气轮机涡轮盘试制锻件,锻后在700℃长时等温退火处理。分别于锻件冒口侧端面最外边缘、1/2R、心部三个位置取料进行实验分析。

性能热处理工艺参数:淬火温度为1 070℃,第一次回火温度为585℃,第二次回火温度为695℃。

用Axiovert200MAT型光学显微镜和Quanta400 型扫描电镜观察分析夹杂物、锻后热处理态组织及性能热处理组织等;将热处理后的材料加工成标准拉伸试样和冲击试样,用CSS-44300型电子万能试验机测试其室温和600℃的拉伸性能,用CBD-500型电子式摆锤冲击试验机测试其室温冲击性能。

2 试验结果与分析

2.1不同位置成分分析

对X12CrMoWVNbN10-1-1[2]轮盘锻件不同位置的化学成分进行分析,并与标准成分、电极成分进行对比,如表1所示。通过对比电极与电渣锭成分,可知经过电渣重熔后Mn、Cr等元素存在一定量的烧损,但O含量均高于100×10-6,远高于电极的26×10-6。通过对比轮盘不同位置成分可知,尽管轮盘直径达到了1.9m,但经过电渣重熔及锻造后沿半径不同位置的成分是比较均匀的。

根据文献[3],镍铬当量的计算公式为:

Nieq=Ni+40C+30N+0.5Mn+0.5Co+

0.3Cu

(1) 表1 轮盘不同位置的实测成分(质量分数,%)Table 1 Measured chemical compositions of different positions in turbine disc (mass fraction, %)

Creq=Cr+1.5Si+Mo+0.5W+2.5V+

1.5Nb+2Ti+2.8Al

(2)

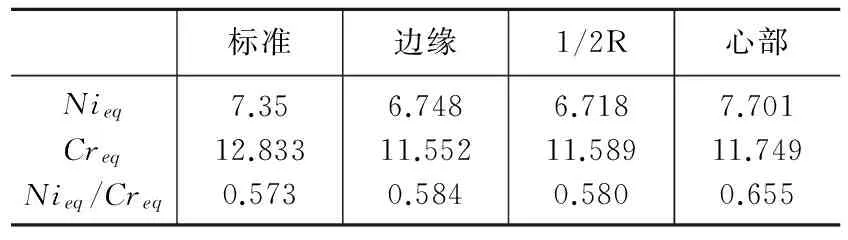

由公式(1)和(2)计算得出本文试验料的镍铬当量比(见表2),由此可见本试验料镍铬当量比较高,形成铁素体倾向小。

表2 轮盘不同位置的镍铬当量比Table 2 The nickel-chromium equivalent ratio ofturbine disc at different positions

2.2不同位置夹杂物及锻后热处理组织分析

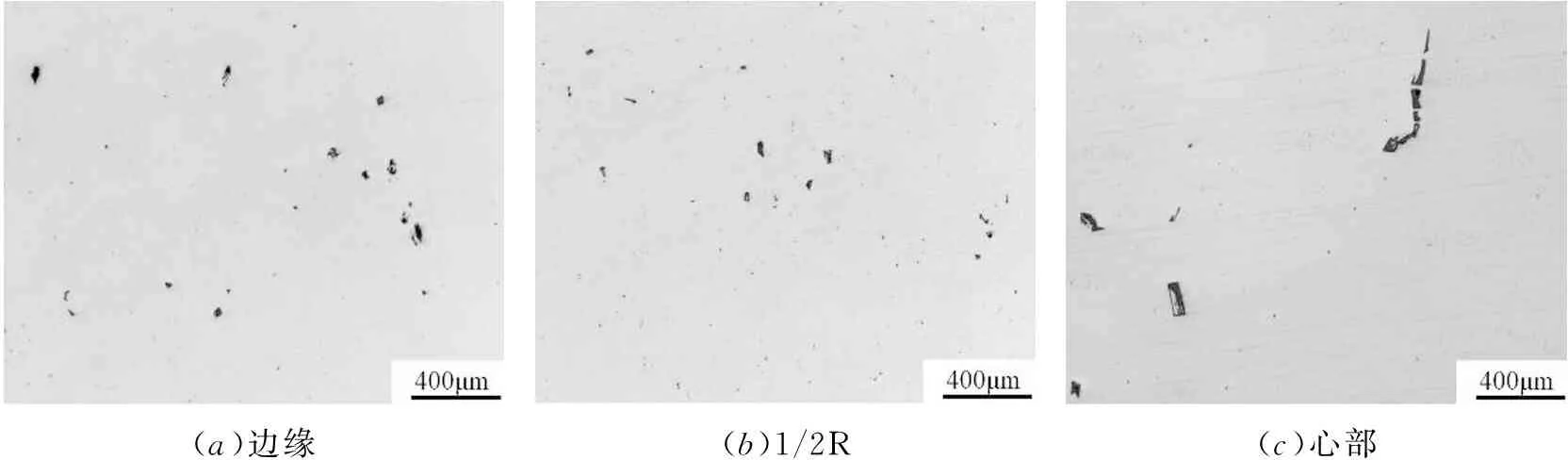

对轮盘不同位置的夹杂物进行观察分析,结果如图1所示。从图1中可以看出本试验料中夹杂物较多,以条状和颗粒状为主,尺寸较大,有的可达200μm。边缘部位的夹杂物数量最多,尺寸也最大,与氧含量分布相对应,经过能谱分析可知(见图2),本试验料中夹杂物均为Mn、Cr的氧化物夹杂,并未发现A、B、C类夹杂。结合成分分析结果可知,试验料中氧含量较高是氧化物夹杂数量较多的直接原因。电渣重熔过程中,氧通过四种途径进入熔渣及钢液:(1)自耗电极中溶解的氧及不稳定的非金属氧化物夹杂;(2)在电极制造和重熔时渣池上方电极表面产生的氧化铁皮;(3)造渣材料中带入的不稳定氧化物;(4)氧直接从大气中通过熔渣转移到金属熔池。对于本文所用材料,氧含量较高主要是因为气体保护效果差,大气中的氧通过渣池转移到钢中,可以通过增加惰性气体保护、采用新渣系等方法改进工艺得到符合产品要求的铸锭[2]。

对锻后热处理试验料不同位置的腐蚀态组织

(a)边缘(b)1/2R(c)心部

图1 轮盘不同位置的夹杂物Figure 1 Inclusions of different positions in turbine disc

图2 夹杂物能谱分析Figure 2 The energy spectrum analysis of inclusions

图3 1/2R位置的锻后热处理态低倍组织Figure 3 Macrostructure after forged heat treatment at 1/2R position

图4锻后热处理态高倍组织

Figure4Microstructureafterforgedheattreatment

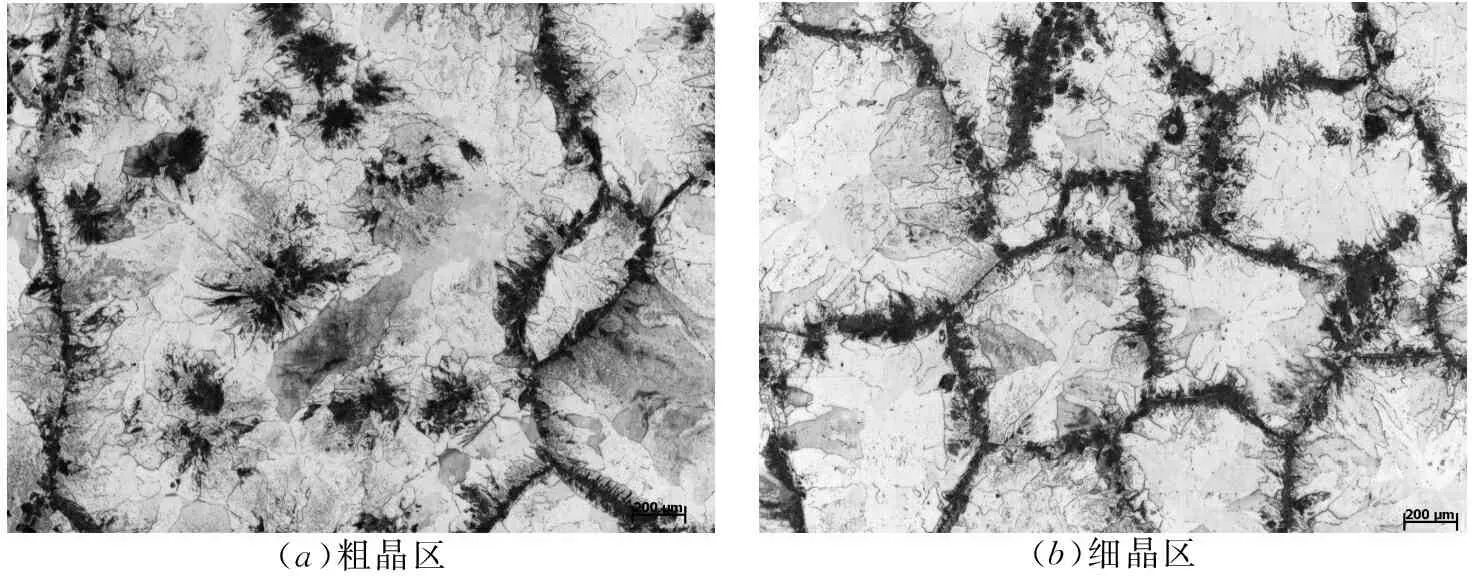

进行了观察,结果见图3,发现均存在较严重的混晶,原奥氏体晶粒尺寸均较大,晶界颜色较深,并且原奥氏体晶粒内为较小的铁素体晶粒。通过更高倍数的研究发现(见图4),沿原奥氏体晶界存在条状的铁素体和密集分布的细小碳化物,晶界上存在颗粒状和片状的碳化物,经EDS分析可知为富含Cr、Mo、W的碳化物,同样晶界附近的小颗粒状和块状析出物均为此类碳化物,远离原奥氏体晶界处碳化物数量明显减少。氧化物夹杂周围亦存在此类颗粒状的碳化物,如图4(f)所示。可以看出,在等温过程中碳化物首先在奥氏体晶界处析出并逐渐长大,随着等温过程的进行,碳化物析出量增多,造成晶界附近贫碳,导致过冷奥氏体向铁素体转变,因此晶界附近区域出现碳化物和铁素体的两相区,同时原奥氏体晶粒内部的一些有利于碳化物析出的位置也开始不断析出碳化物,并随着等温时间的延长而聚集长大,并转变为铁素体和碳化物两相区[4 -5]。

(a)1h淬火(b)3h淬火(c)5h淬火(d)5h淬火+回火

图5 性能热处理组织Figure 5 Microstructure after property heat treatment

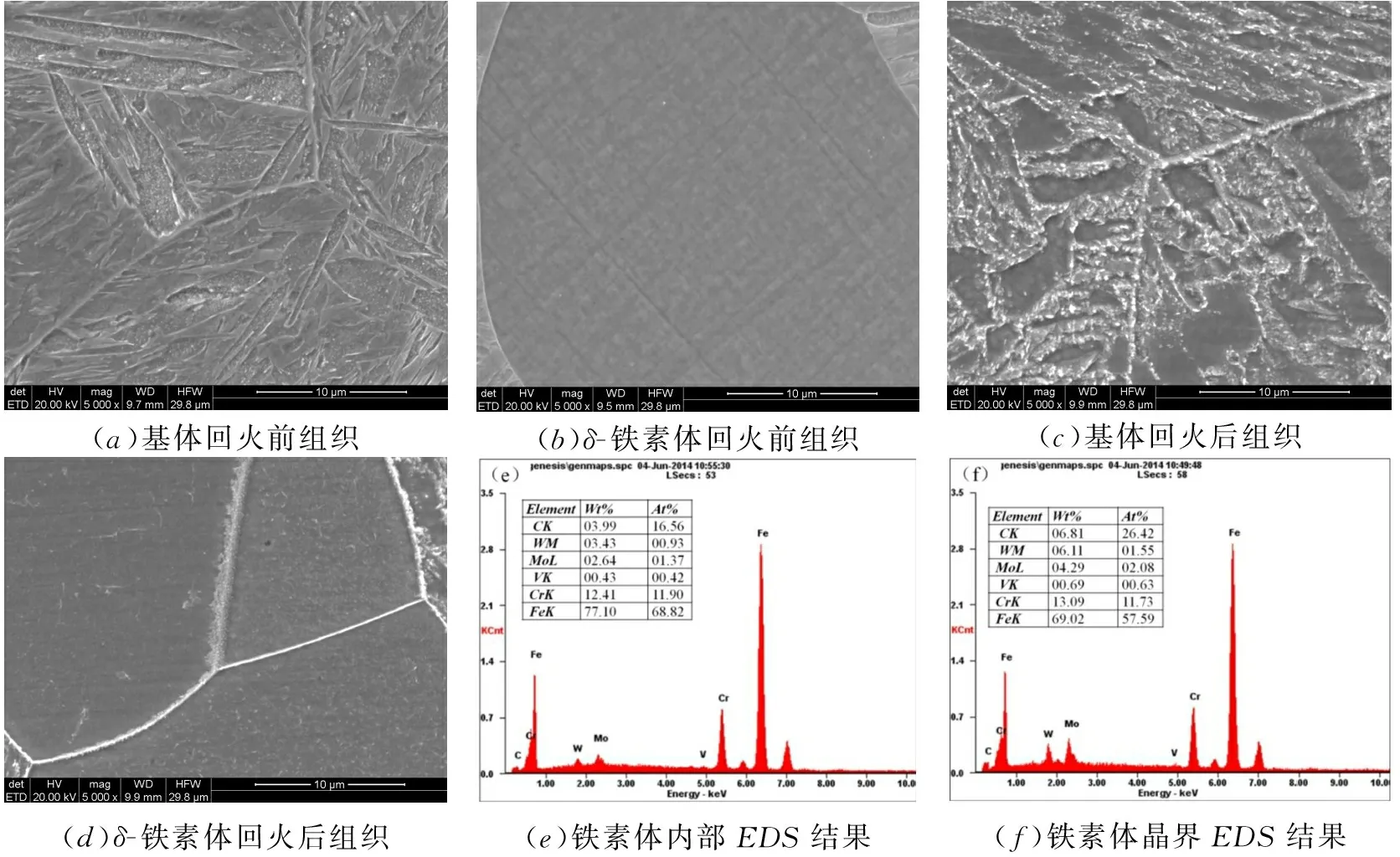

图6基体与δ-铁素体回火前后组织和EDS结果

Figure6MicrostructureandEDSresultsofmatrixandδ-ferritebeforeandaftertempering

本文观察了轮盘径向不同位置的显微组织,未发现贝氏体或马氏体等非扩散型组织的存在。说明材料经过长时间的等温处理后,实现了完全的扩散型相变,切断了非扩散型相变组织导致的组织遗传,为后续的粗加工、性能热处理以及晶粒的细化奠定了基础[6-7]。

2.3性能热处理组织

由于三个位置试样的锻后热处理态组织无明显区别,因此选择边缘附近试样进行了1h、3h、5h三个淬火时间的性能热处理,并进行微观组织的对比观察分析,结果如图5所示,可知本实验材料淬透性很好,淬火处理组织均为典型的板条马氏体组织,板条边界清晰可见,但经过回火处理后,板条边界变得模糊,为高温回火马氏体组织(见图5d)。从图5可以看出,随着淬火时间的加长,晶粒尺寸明显增大,均达到了0级。在不同热处理条件下均发现有少量δ-铁素体的存在,尺寸均在50μm以下。可见1 070℃较短时间的淬火处理和回火处理对δ-铁素体无明显影响。

进一步研究了回火前后基体与δ-铁素体内部的显微组织变化(见图6)。通过对比观察可知,在回火处理后,基体内部的晶界和板条界析出了很多细小颗粒,根据文献[8],应为M23C6和MX,而在δ-铁素体内部的晶界和晶内同样析出了大量的细小析出相,见图6(d)。经EDS检测分析,铁素体内部的Cr、W、Mo、V含量均高于基体,而在铁素体内部晶界处更高,见图6(e)和图6(f),可知晶界处的析出相为富含Cr、W、Mo、V的碳化物。

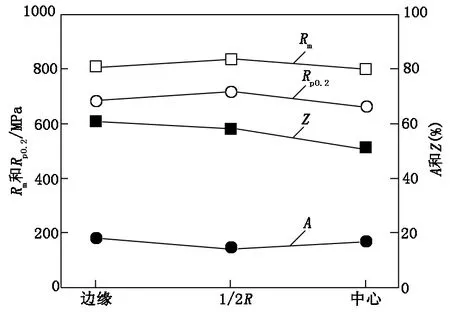

2.4拉伸及冲击性能

对轮盘锻件径向心部、1/2R以及边缘区域试样的室温和600℃时拉伸性能进行了测试和对比分析,结果见图7。轮盘三个位置的室温抗拉强度均在800MPa左右,屈服强度最低为662MPa,而600℃时抗拉强度在418MPa~450MPa范围内,屈服强度最低仅有335MPa,屈强比变化不大,对材料在服役过程中的安全稳定性是有益的。

室温延伸率和断面收缩率最低分别为14.5%和51%,600℃为25.3%和86%,分别提升了74%和69%,可见高温下材料拉伸塑形的提高主要来自于试样颈缩后的伸长率的增加,其均匀塑性变形行为变化不大[9]。相对于进口转子用12Cr钢来说,本试验料的强度较低,这与材料的晶粒度、析出相等均有关系。本文主要评价轮盘大锻件径向不同位置的性能均匀性,可见轮盘三个位置的拉伸强度和塑性是基本一致的。

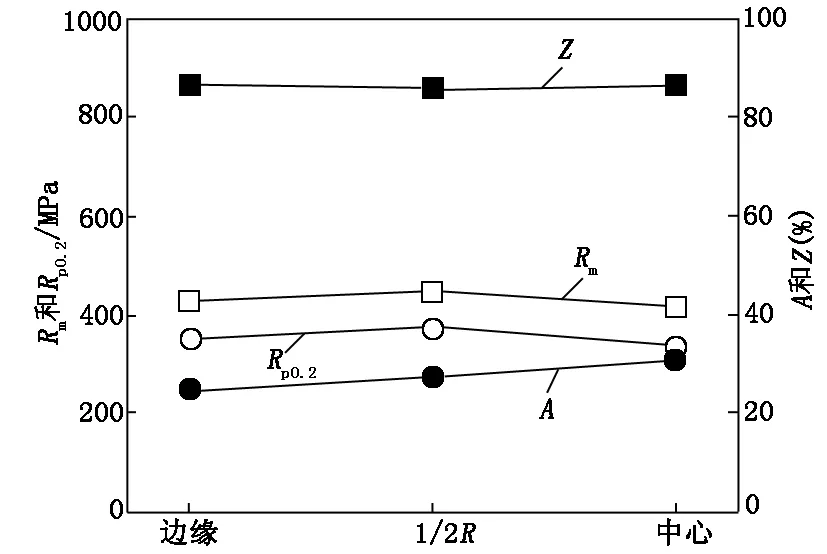

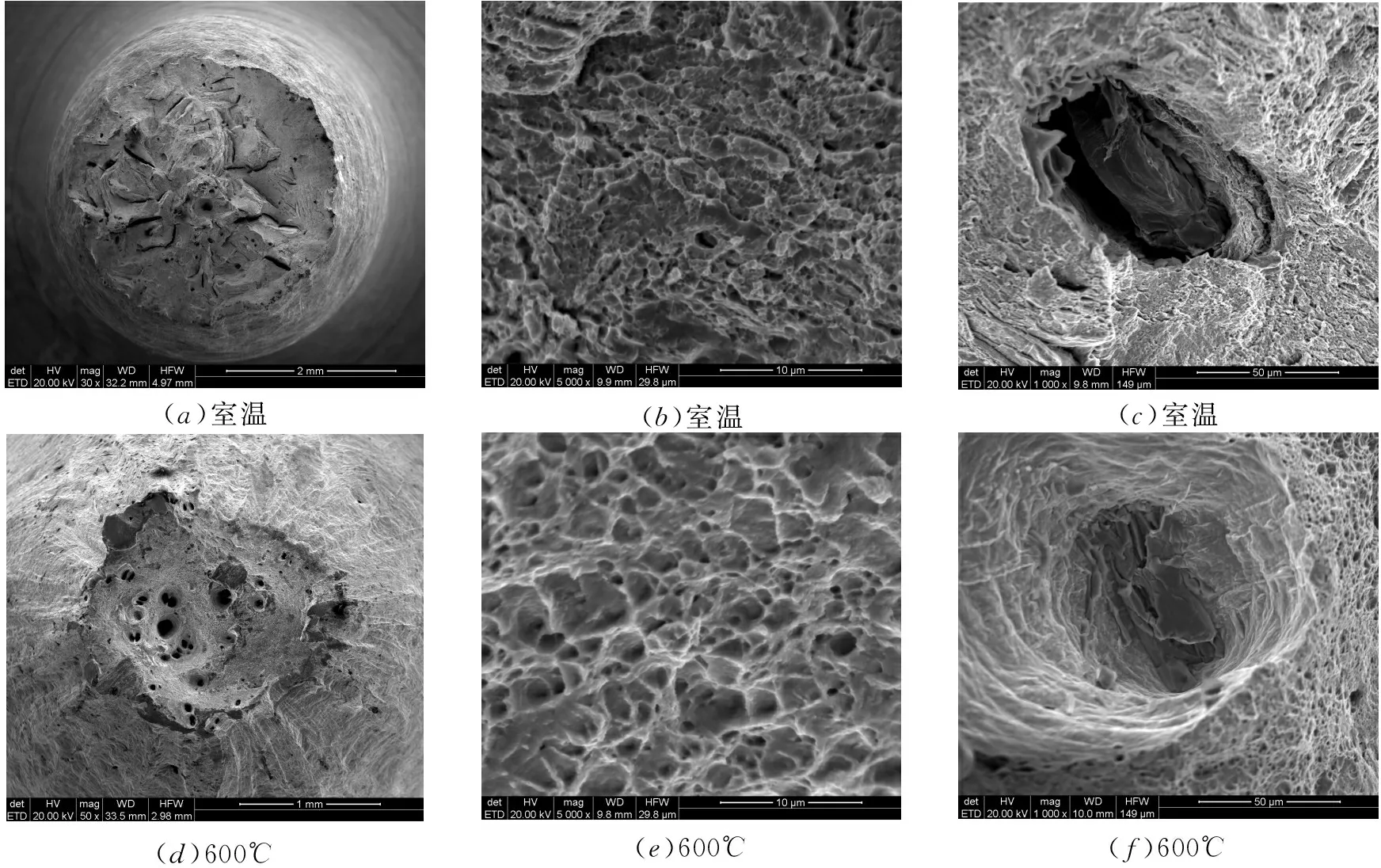

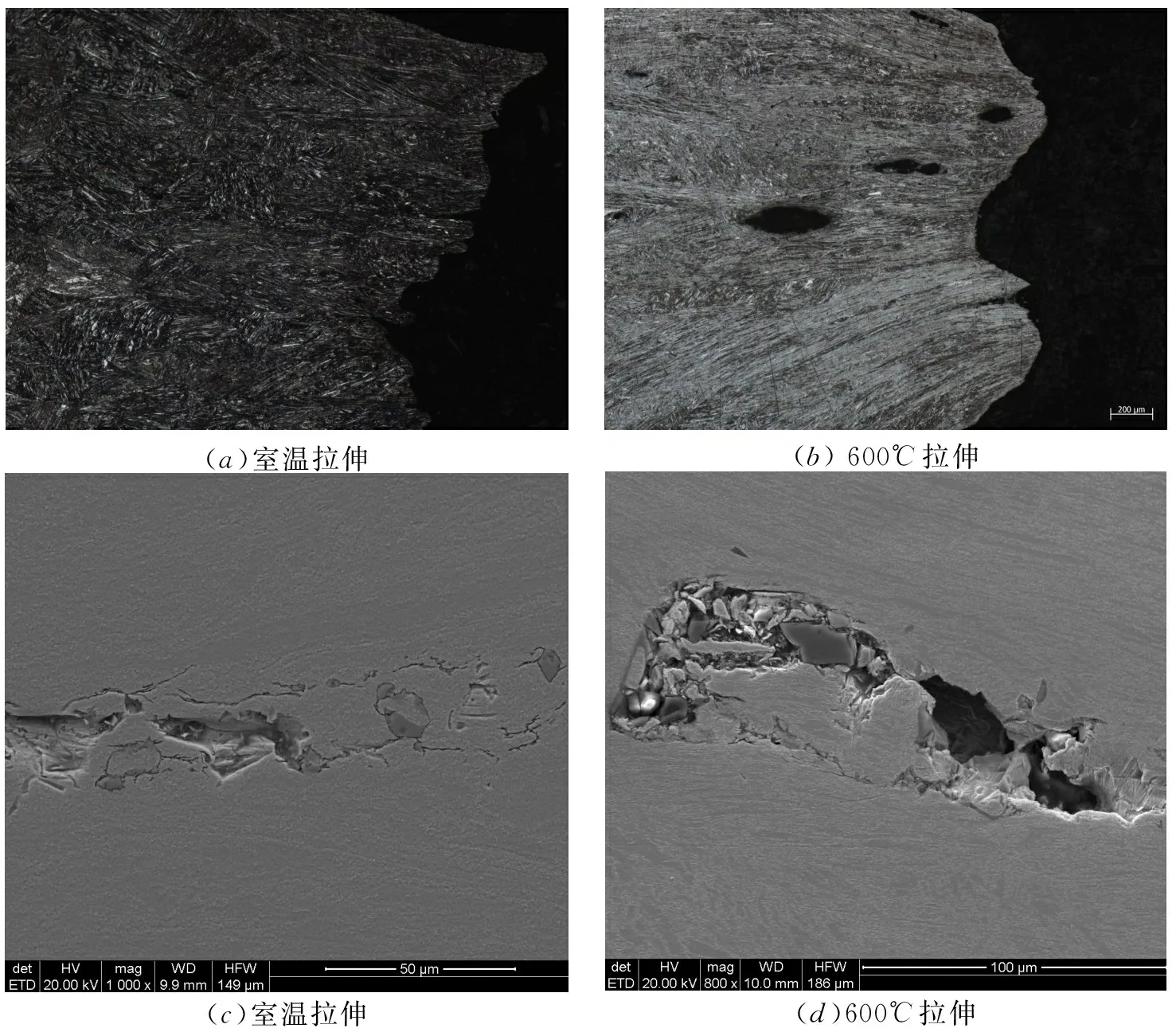

通过对拉伸断口形貌的观察分析可知(见图8),室温断口呈准解理断裂,低倍形貌中观察到存在很多的二次裂纹,600℃断口形貌为小而浅的韧窝,在两者断口中均发现夹杂物处形成的深坑。对拉伸试样断口进行纵剖并观察了其组织(见图9),可见在离断口很近的地方存在平行于应力方向的扁平状孔洞,600℃拉伸试样中的孔洞明显多于室温拉伸,放大后发现孔洞处均存在颗粒物,见图9(b)和图9(d),且颗粒物有的已经破碎成小块,此类颗粒物为形成孔洞的原因,同时发现其周边还存在微小的裂纹,为拉伸过程中的裂纹源。拉伸变形过程中,夹杂物附近形成孔洞和裂纹,随着拉伸应变的增加,孔洞和裂纹互相连通,形成大的裂纹,最终导致断裂[9]。此结果也与拉伸断口中发现的夹杂物深坑相对应,证明氧化物夹杂对材料的拉伸性能是有影响的,尤其是对高温拉伸性能。由于氧化物夹杂较硬且脆,所以在拉伸变形过程中,破坏了材料的连贯性,不能与基体很好地协调变形,在其周围形成孔洞和裂纹,同时在力的作用下,有的夹杂物发生破碎,形成小块,尤其在高温变形过程中,基体塑形更好,夹杂物的影响更明显,孔洞和裂纹连通成为大裂纹,最终导致断裂。可见,对于12Cr钢,提高其冶炼质量,严格控制氧元素等含量,尽量减少其夹杂物对保证其拉伸性能符合标准要求是很有意义的[9]。

(a)室温

(b)600℃图7 轮盘三个位置的拉伸性能Figure 7 The tensile properties of turbine discat three different positions

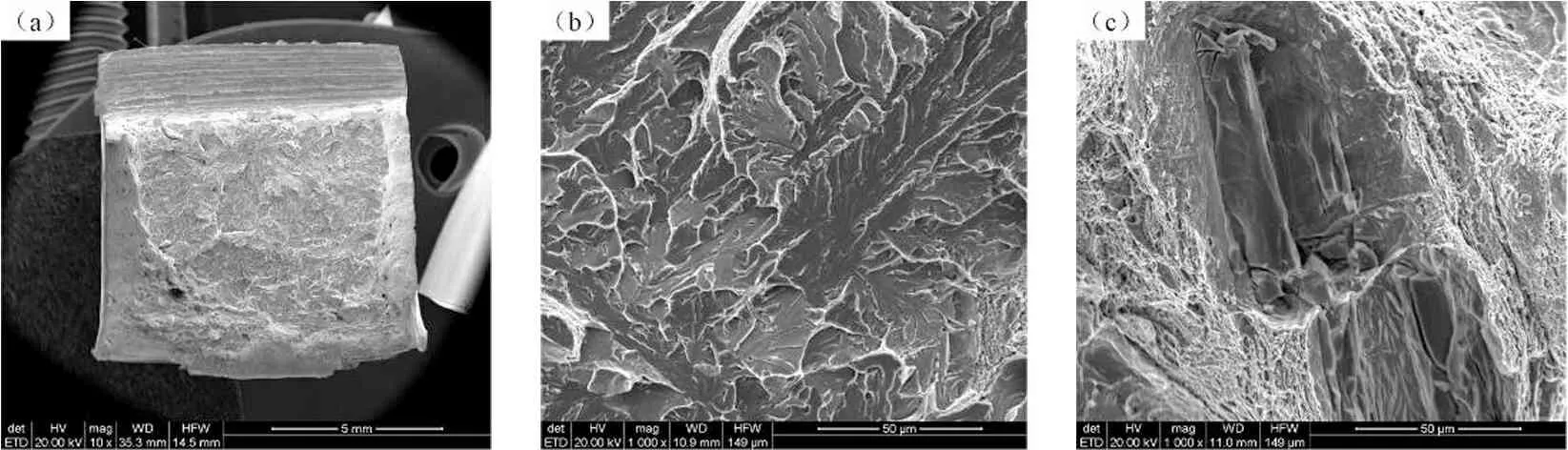

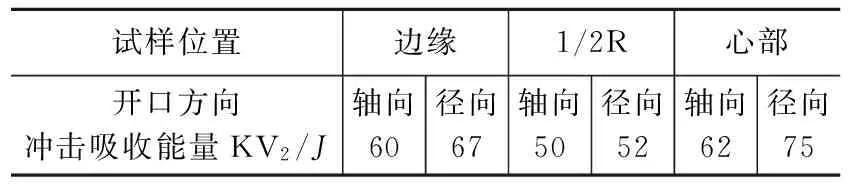

通过轮盘不同位置的冲击性能(见表3)进行

(a)室温(b)室温(c)室温(d)600℃(e)600℃(f)600℃

图8 拉伸断口Figure 8 Tensile fractures

图9断口纵剖组织

Figure9Thesectionviewofmicrostructureforfractures

研究发现,对于不同位置、不同开口方向的试样其冲击功均高于50J,但在实验过程中发现某些试样的冲击功比较低。选取冲击功最低的试样进行断口形貌观察(见图10),可以看出主要为准解理断裂,同时发现有δ-铁素体的存在,见图10(c)。但数量较少,分布无规律,铁素体对冲击性能是有害的,因此某些试样中因δ-铁素体含量较多而造成其冲击功较低。

图10 冲击断口形貌Figure 10 The appearance of impact fracture表3 两个开口方向的冲击性能Table 3 The impact propertyat two opening directions

3 结语

(1)采用120t电渣炉电渣重熔冶炼并锻造得到的规格为∅1 900mm×500mm的X12CrMoWVNbN10-1-1轮盘试制件,其成分、组织及力学性能比较均匀。

(2)轮盘试制件冒口端O含量较高,体现在锻件中为Mn、Cr的氧化物夹杂较多,且锻件边缘较多,心部略少。氧化物夹杂在拉伸尤其是高温拉伸变形过程中容易形成孔洞和裂纹,成为主要的裂纹源之一,影响了材料的拉伸性能,而冲击性能主要与δ-铁素体有关。

(3)经过长时的等温锻后热处理能够实现完全的扩散型相变,得到铁素体+碳化物的组织,切断了组织遗传, 为后续的粗加工和热处理等做好了准备,性能热处理组织为回火马氏体+碳化物+少量铁素体。

[1]孙奉亮, 何文武, 赵晓东, 等.12%Cr超超临界转子钢的晶粒长大规律[J].大型铸锻件, 2011(5): 4-8.

[2]高建军, 巴钧涛, 唐作滨, 等. 12%Cr超超临界转子电渣重熔工艺中试研究[J]. 大型铸锻件, 2013(3) : 4-7.

[3]A.A.Tchizhika,T.A.Tchizhikb,AnnaA.Tchizhik.Optimizationoftheheattreatmentforsteamandgasturbinepartsmanufacturedfrom9-12%Crsteels[J].MaterialsProcessingTechnology, 1998, 77:226-232.

[4]韩利战, 顾剑锋, 潘健生. 超超临界转子钢X12CrMoWVNbN10-1-1的等温转变动力学[J].材料热处理学报, 2010, 31(1): 35-39.

[5]胡小强, 罗兴宏, 李殿中. 超超临界钢G-X12CrMoWVNbN10-1-1长时间等温热处理过程中的组织演变[J]. 材料热处理学报, 2007, 28(Z1):5-8,13.

[6]律清萍, 马凤容, 李延峰.Cr12MoV钢锻造生产工艺[J]. 一重技术, 2006 (1): 14-16.

[7]王晓芳, 沈才平, 吕政, 等.X12CrMoWVNbN10-1-1钢超超临界转子锻后热处理工艺及其应用[J]. 金属加工(热加工), 2007 (1):237-240.

[8]殷凤仕, 杨钢, 李茹, 等.X12CrMoWVNbN10-1-1 耐热钢的组织和高温力学性能[J]. 材料热处理学报, 2012, 33(12): 72-75.

[9]李茹, 杨钢, 杨沐鑫, 等. 进口X12CrMoWVNbN10-1-1转子的显微组织和力学性能研究[J]. 特钢技术, 2013, 19(1): 6-10.

编辑陈秀娟

ResearchonMicrostructureandMechanicalPropertyofX12CrMoWVNbN10-1-1Trail-manufacturedTurbineDiscForging

BaiYaguan,NieYihong,WuYun,JiangPing

ThemicrostructureandthemechanicalpropertyofX1xx2CrMoWVNbN10-1-1trail-manufacturedturbinediscforgingatdifferentpositionshasbeenstudied,whichisremeltedby120tESRandforgedtothespecification∅1 900mm×500mm.Theresultsshowthatthechemicalcompositionandthemicrostructureuniformityatdifferentpositionsaregreat.Withthelong-timeisothermalheattreatmentafterforging,thecompletediffusivephasetransformationcanberealized.Meanwhile,thereisnosignificantdifferenceofmechanicalpropertyafterheattreatment.BecausethisforgingismanufacturedbytheESRingotneartotheriserandthecontrollingofsmeltingprocessisinappropriate,thecontentofoxygenishigherwhichinfluencesthetensilepropertyofmaterial.

X12CrMoWVNbN10-1-1;chemicalcomposition;inclusion;microstructure;mechanicalproperty

2016—01—12

白亚冠(1987—),工程师,主要从事发电用高温材料研发。电话:13622006857,Email:302baiyaguan@163.com

TG316B