空气冷却系统在组合横梁前部铸件生产中的应用

2016-08-16杨洪洲李金全

杨洪洲 王 话 李金全

(沈阳铸锻工业有限公司铸造分公司,辽宁110000)

空气冷却系统在组合横梁前部铸件生产中的应用

杨洪洲王话李金全

(沈阳铸锻工业有限公司铸造分公司,辽宁110000)

本文针对组合横梁前部等大壁厚铸件在生产过程中出现的粘砂、裂纹问题,制定了特殊工艺及操作措施,合理引入空气冷却系统,解决了粘砂问题,避免了因处理粘砂而产生次生裂纹。

大壁厚铸件;粘砂;裂纹;空气冷却系统

空气冷却系统是对后壁铸件热节激冷的一种拓展,冷铁的激冷效果不明显,与钢水接触的瞬间就会达到热饱和,失去作用。为了持续导出厚大热节处的热量,在该铸造工艺中,我们引入了空气冷却系统,以达到持续激冷的效果,防止了粘砂、裂纹等缺陷。

1 组合横梁前部铸件的技术要求

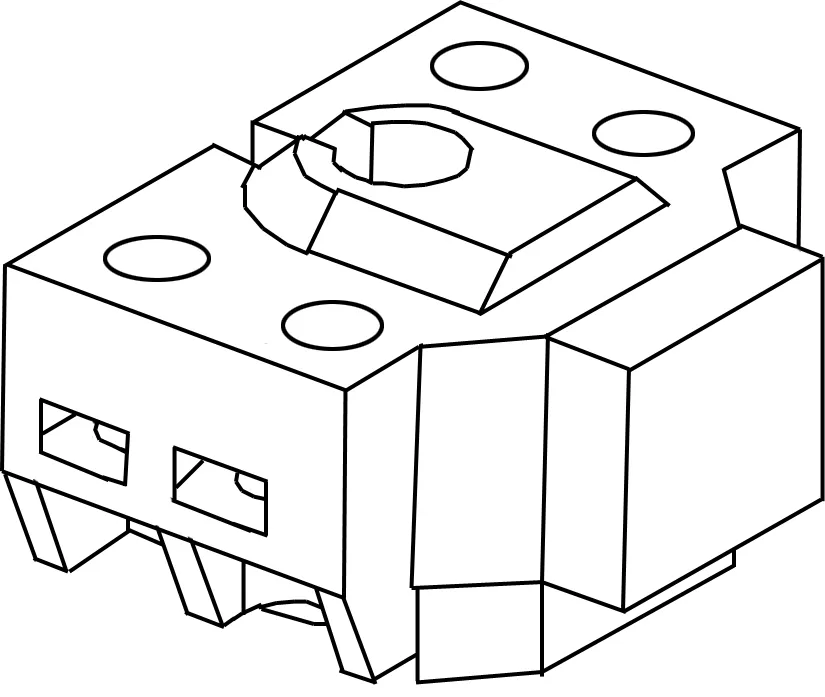

组合横梁结构如图1所示。 该铸件主体尺寸长2 810mm、宽2 350mm、高1 600mm,材质为ZG35SiMnMo,要求所有加工部位进行2级超声检测。

2 组合横梁前部的技术难点

铸件热节最厚大部位壁厚达700mm,与之衔接部位壁厚不均,减重孔部位极易产生粘砂,易产生和次生裂纹,生产难度极大。我公司在前期生产的一件组合横梁前部,由于厚大热节处激冷效果不好,在清理粘砂时,产生了裂纹,导致报废,给公司带来了巨大的损失,同时也耽误了工期。

3 组合横梁技术问题攻关

3.1避免铸件粘砂的方法

图1 组合横梁前部立体图Figure 1 The space diagram ofthe front of composite beam

避免铸件粘砂的常规方法有:

(1)增强面砂幢实度;

(2)在热节或圆角处加外冷铁;

(3)砂型粉刷涂料;

(4)降低浇注温度;

(5)圆角及厚大热节处放铬铁矿砂。

3.2空气冷却系统的应用与计算

在生产组合横梁前部的过程中,合理地使用了避免铸件粘砂的常规方法,但效果并不理想,方形孔粘砂严重,导致组合横梁前部报废。为了避免铸件的这一缺陷,我们引入了空气冷却方式。

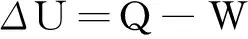

激冷厚大热节处的钢水,厚大热节处钢水凝固所需要的时间长,该处外冷铁由于长时间与钢水接触,很快会达到热饱和,便失去了作用。由能量守恒定律:

(1)

式中,ΔU=U2-U1为系统的内能增量;Q为此过程中系统从环境所吸收的热量;W为此过程中系统对环境所做的功。ΔU与过程无关,只决定于始态和终态。假设系统对环境所做的功W=0,那么ΔU=Q=cmΔT。由外冷铁的质量m决定,钢液与外冷铁的热交换ΔU的数值很不理想。

钢液凝固期间,砂芯必须长时间承受高温钢液的灼烧和侵蚀。既要防止粘砂,同时又要保持砂芯具有良好的溃散性、不烧结。由于凝固时间较长,基体组织晶粒粗大,对其力学性能极为不利。从上述几点来看,采用冷铁,其冷却能力不足,容易形成热饱和,必须采用强制冷却技术。

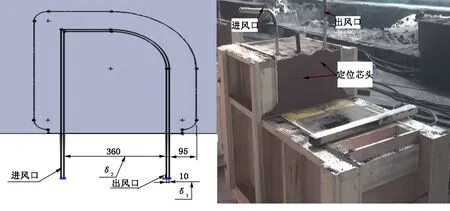

强制冷却系统的结构,可根据铸件内孔的结构设计。冷却介质的循环系统结构如图2所示,冷却介质为压缩空气。

图2 组合横梁前部方形孔芯的冷却结构示意图Figure 2 Sketch of cooling structure of square core at the front of composite beam表1 热阻参数Table 1 Parameters of thermal resistance

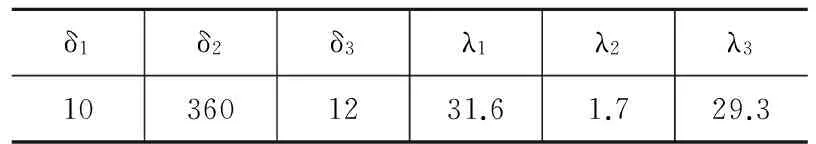

δ1δ2δ3λ1λ2λ3103601231.61.729.3

空气冷却工艺计算:工艺计算的目的是求解出强制冷却的冷却程度,并进行相应的定量计算。δ3为外套管厚度;送风速度ω=2.6m/s。

(2)

式中,R为热阻率,单位为K/W;λ为热导率,单位为W/(m·K);δ为厚度,单位为m;F为导热截面面积,单位为m2;其中R1、R2、R3、λ1、λ2、λ3、F1、F2、F3分别为t1、t2、t3时的热阻、热导率和面积,如表1所示。影响t2的主要因素是δ2范围内砂芯的厚度和热导率的大小。 由能量守恒定律:

(3)

式中,t1温度为1 550℃,t4内冷壁温度为700℃。带入公式(3)中计算,可得出Q=3 953.48W/m2,即冷却管所通过的比热流量为3 953.48W/m2。对于强制冷却,由Nusselt准则有:

(4)

式中,Nuf为Nusselt准则系数;d为冷却管内径;α为传热系数;λf为空气热导率。

由于冷却壁面的传热处于平衡状态:

(5)

将公式(4)和公式(5)联合整理得:

(6)

冷却管内外温差Δt=850℃,计算得出Nuf=1.592。

根据流体在管内受迫对流传热的准则,方程有:

(7)

式中,Ref为雷诺准则数;Prf为普朗特准则数0.696;ε1为管长修正系数1.08;ε2为温差修正系数0.302。

由公式(7)计算得出Ref=903。

由雷诺准则[1]:

(8)

得出冷却介质空气流速ω=1.739m/s

由计算测得,采用10mm钢管单管送风ω=2.6m/s,完全符合理论计算值。根据铸件凝固时

间确定空气冷却工艺。铸件全部凝固时间为48h,空气冷却工艺为:从浇注结束后,立即开始送风,连续送风18h,之后结束空气冷却。

4 生产验证

铸件打磨后,超声检测结果符合技术要求。事实证明:引用空气冷却系统保证了铸件质量,同时也节约了成本。在造型过程中减少了外冷铁的用量,在清理过程中,节约了气刨过程中煤气的使用量,同时减少了一次热处理次数。

5 结语

我公司应用了空气冷却系统生产的两件组合横梁前部,经检测,均达到了技术协议要求。证明采用空气冷却系统的铸造工艺是可行的。

[1]李弘英. 铸造工艺设计[M]. 北京:机械工业出版社,2005.2.

编辑陈秀娟

ApplicationofAirCoolingSystemduringProductionofCastingsatFrontofCompositeBeam

YangHongzhou,WangHua,LiJinquan

Thespecialprocessandtheoperationmeasureshavebeenpreparedforburnt-onsandandthecrackappearedduringtheproductionprocessoflargethick-wallcastingsatthefrontofcompositebeam.Byreasonablyapplyingtheaircoolingsystem,theissueofburnt-onsandhasbeensolved,soastoavoidthesecondarycracksduetoremovingtheburnt-onsand.

largethick-wallcasting;burnt-onsand;crack;aircoolingsystem

2016—02—18

杨洪洲(1988—),本科,助理工程师,从事专业铸造。

TG24A