基于增材制造技术的砂型优化设计和应用研究

2021-06-08郎晨智刘文文

郎晨智,姚 山,童 强,刘文文

(大连理工大学材料科学与工程学院,辽宁 大连 116023)

关键字:增材制造;3D 打印;砂型设计;砂型镂空;离心泵壳

增材制造又称3D 打印,其原理是将CAD 模型切割成不同的层,根据每一层的轮廓,利用计算机数控方法一层层加工,将加工的层依次堆积起来,实现了从计算机CAD 模型直接成型零件,生产效率得到极大的提高[1,2]。该技术的另一个优点就是造型任意,能实现一些依靠传统方法无法加工的复杂结构制造。因其高效率、无模化、高柔性的特点,该技术已被广泛应用于航空航天、核工业、医疗、汽车、模具制造等领域[3,4]。

但是目前关于砂型优化的研究相对较少,现实生产中使用的打印砂型,大部分继承了传统翻模砂型的设计理念,模型为规则实心结构,未充分发挥3D 打印无模化、造型任意的技术优势,造成效率和材料的浪费,这不符合绿色制造和智能制造的发展要求。本文以一种离心泵体砂型为例,探讨一种砂型优化设计思路,通过砂型镂空设计实现了砂型的轻量化,提高打印效率,减少材料浪费。镂空设计还有利于控制浇注过程中的砂型散热,为实现铸件的组织控制和晶粒细化提供了可能性。设计还充分发挥砂型造型任意的优势,进行了砂型一体化设计,能减少组型带来的尺寸误差,从而更好保证了尺寸精度要求较高且内部结构复杂铸件的生产。除此之外,针对传统铸造砂型排气不畅的问题,本文提出了随形气道的设计思路,尤其适用于那些砂芯被金属液完全包覆的场景。对设计模型进行打印和浇注,最终浇注得到内腔流道完整,尺寸合理,满足制造要求的合格铸件,验证了设计方案的可行性。

1 试件结构特点分析

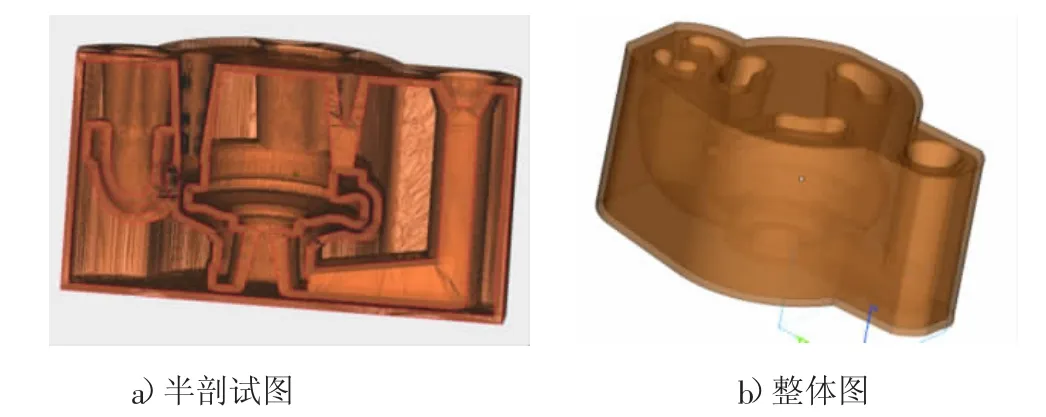

泵体作为离心泵最主要能量转换场所,内部结构特殊,尺寸精度要求高,传统翻模制造无法保证内部流道尺寸,造成泵体传动效率衰减。本文以一种离心泵壳为例,对其铸造砂型进行优化设计。离心泵壳零件尺寸474 mm×355 mm×208 mm,最小壁厚7 mm,如图1 所示。铸件要求在0.9 MPa 静水压力下稳压10 min,不得有可见渗漏。

图1 泵体铸件图

2 铸造工艺设计

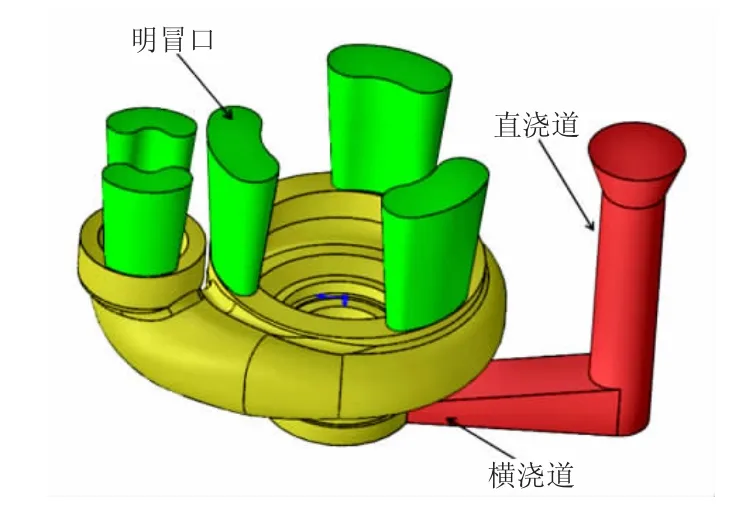

浇注系统采用底注式方案,直浇道直径70 mm,横浇道为梯形渐变结构,零件薄弱处设置加工余量,泵壳底部设置工艺法兰,泵壳顶部配合面和流道出口处采用明冒口设计进行金属补缩,如图2 所示。

图2 浇注系统

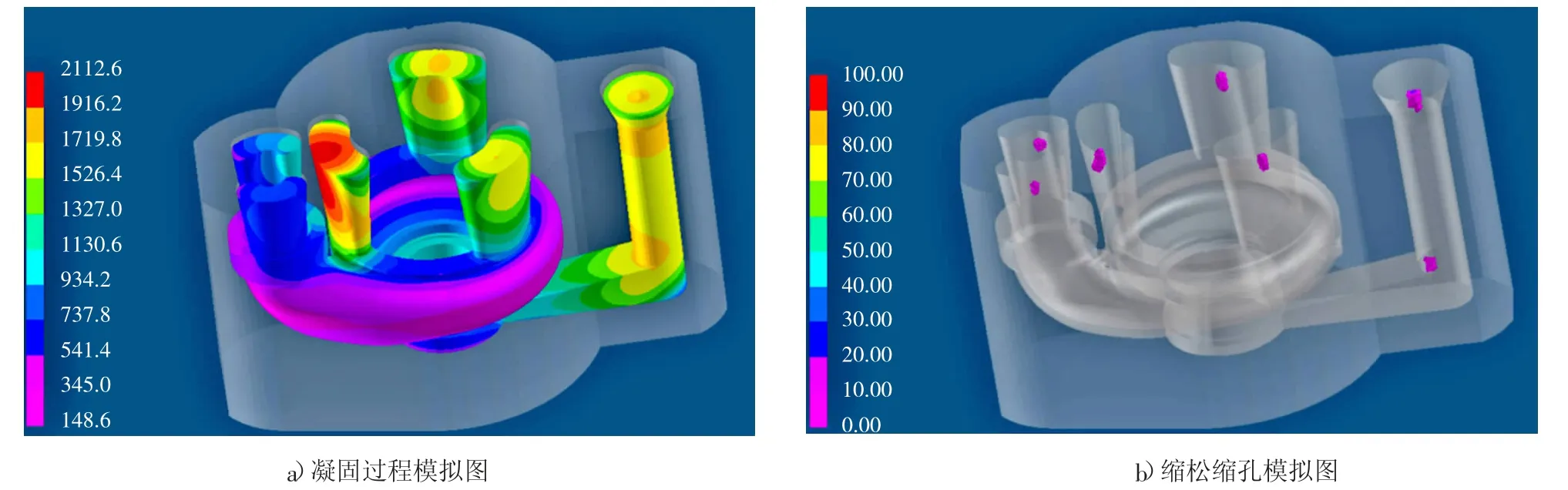

使用Procast 对铸造过程进行模拟,模拟结果如图3 所示,金属流动平稳,未出现金属液飞溅、卷气、冲砂等现象。凝固时间和金属总体收缩情况如图4 所示,液相在凝固过程中不间断,实现顺序凝固,最后凝固位置位于冒口和浇道位置,缩松集中出现在补缩冒口和内浇道位置,设计方案符合浇注要求。

图3 充型过程图

图4 铸造方案缺陷分析

3 增材制造砂型优化设计

传统的造型中,砂型外表面被砂箱所决定[5],不能随意对其结构进行优化设计,并且质地实心密实,透气性不佳。3D 打印无模化、高柔性、造型任意的特点,为砂型的优化设计带来了可能性。本文主要针对砂型做出砂型轻量化设计、砂型一体化设计和随形气道设计。

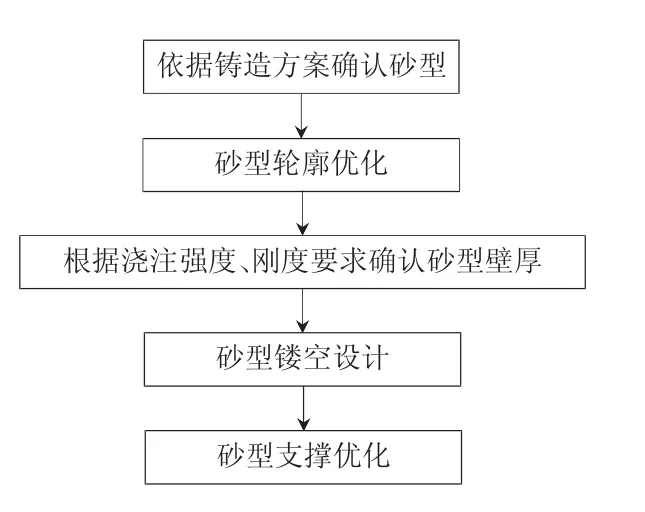

3.1 砂型轻量化设计

砂型轻量化设计的目的是减少非必要、无功能区域,需要合理设计砂型轮廓及其内部结构。设计的主要流程为:根据铸造方案,设计砂型外观轮廓;计算满足铸造要求的最小壁厚,镂空砂型;对壳体砂型进行支撑优化。过程如图5 所示。

图5 设计流程图

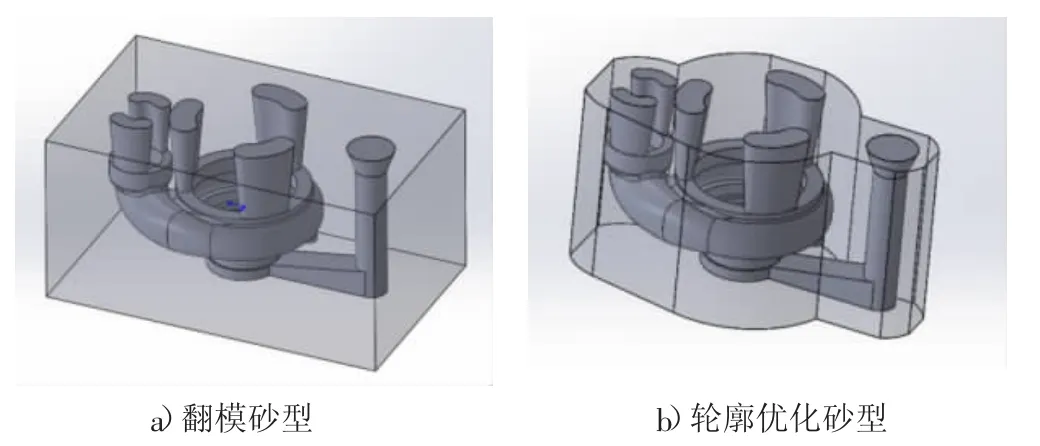

1)砂型外轮廓设计

在实际的铸造中,为了砂型翻制便利,模具一般置于砂箱中,砂箱决定着砂型外轮廓,大部分砂型区域为无功能区。对于传统铸造所使用的水玻璃砂而言,材料价格便宜,回收利用率高,但是增材制造所需树脂砂材料成本较高,且回收难度较大。因此,为减少材料使用,首先要对砂型外部轮廓进行优化,优化过程是基于铸件的最大投影横截面,对多余的无功能区进行去除。图6 分别为大连某铸造厂采用800 mm×450 mm×500 mm 砂箱翻制所得砂型和轮廓优化后的砂型。

图6 铸造砂型图

2)砂型镂空设计

传统翻模过程中为保证砂型强度和砂型金属液接触面质量,需要对砂型压实,这种紧实的结构有可能对铸造造成不利影响:首先砂型对金属液难以进行高效散热,不仅造成铸件的冷却效率低下,甚至可能因为砂型长时间热量积累而造成铸件缺陷;实心密实结构还影响砂型透气性,导致排气不畅,可能造成气孔、呛火等铸造缺陷。对砂型进行镂空设计可提高冷却效率,避免排气不畅,细化晶粒组织,并且能显著减少材料利用。

为保证镂空砂型能有效约束浇注过程中金属液,保证金属液凝固,镂空砂型的壳厚确定是镂空设计中的关键。由于砂型的密度远小于金属液密度,所以在铸造浇注过程中,砂型受到的作用力主要来自金属液静压力。

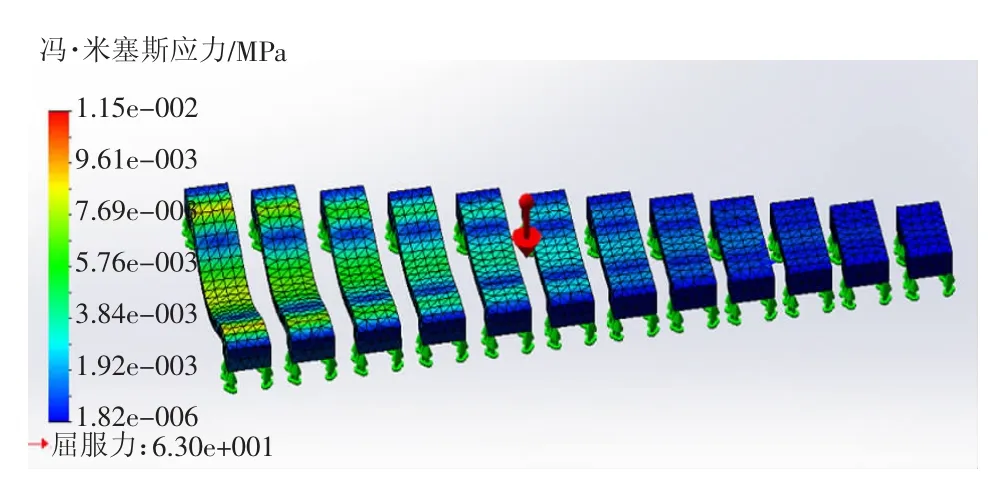

使用UG 软件对砂型进行受力模拟仿真,计算条件如表1 所示。应力-单元模拟结果如图7 所示,砂型最大受力为1.092 MPa,最小受力应力为0.002 MPa.

表1 UG 模拟条件设置

图7 UG 模拟应力-单元图

本文3D 打印所选用覆膜宝珠砂来自大连三本铸造有限公司,粒度100~250 目,树脂质量分数2.5%.经实验,其常温抗拉强度能达到2.5 MPa 以上。依照模拟分析结果,结合清华大学上官浩龙[6]的砂型壁厚设计方法,计算砂型所需的最小壁厚为12 mm.图8 为经过内部镂空之后的砂型。

图8 内部镂空砂型

3)砂型支撑优化

打印后的砂型需要加热炉固化,进一步提高砂型强度。对文中所采用的覆膜宝珠砂进行热差分析,其DSC 曲线如图9 所示[7],在91 ℃和151 ℃出现吸热和放热峰,分别对应树脂的融化温度和固化温度,证明砂型后处理固化的加热初期,存在软化变形的可能性。

图9 覆膜宝珠砂DSC 曲线

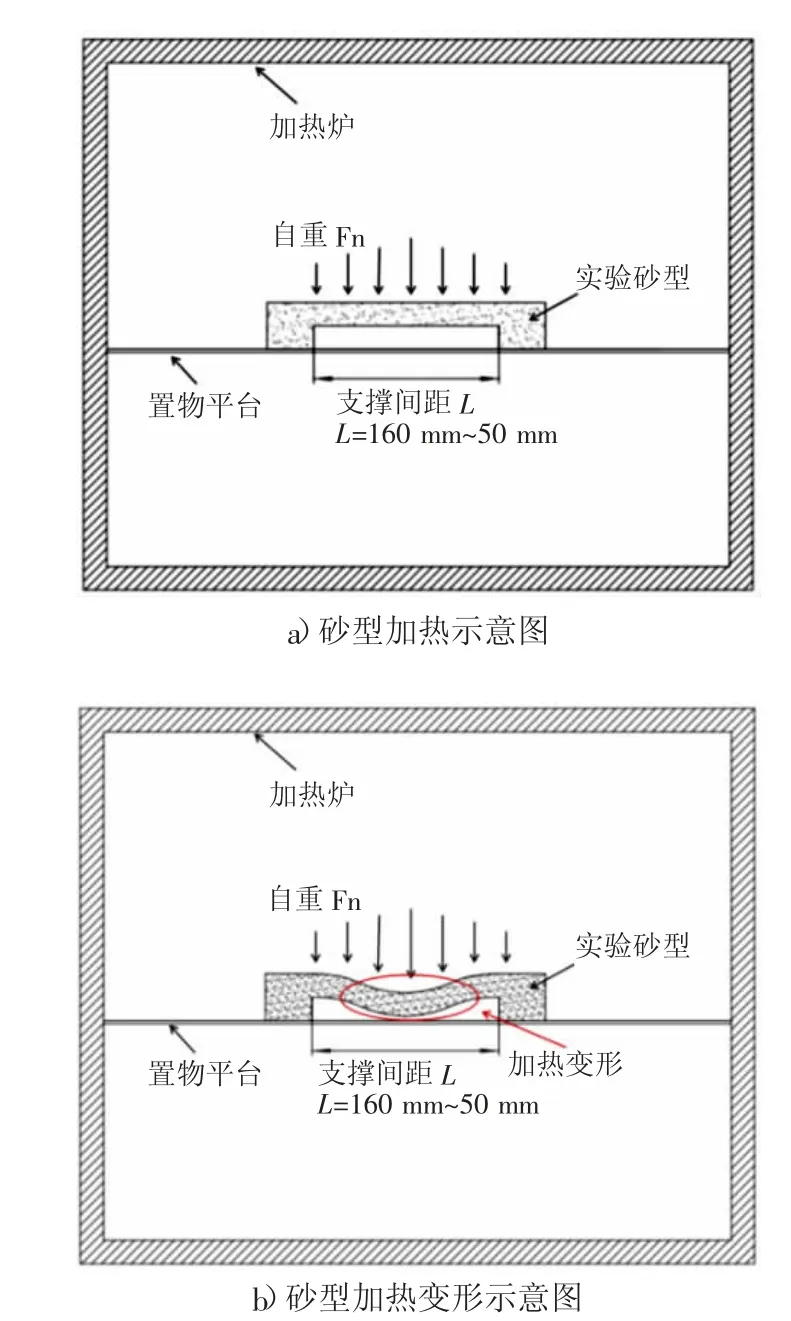

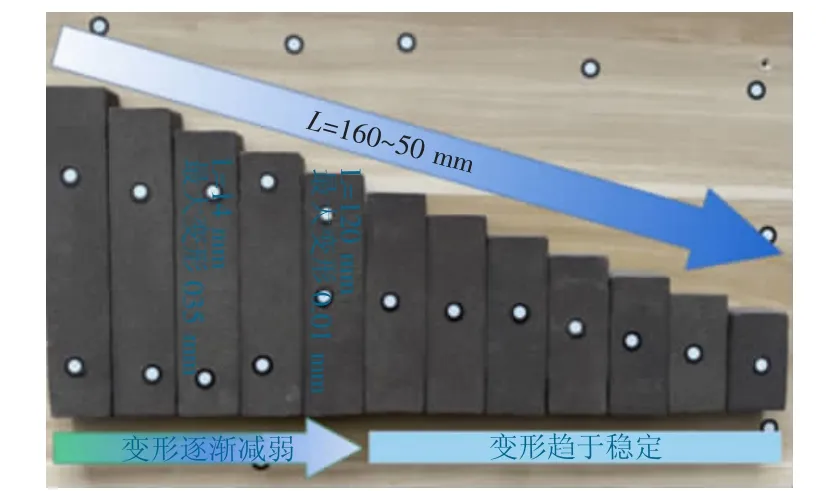

为尽量减少壳型变形塌陷,需要对其进行合理的支撑设计。本文对设计的壳形进行变形试验分析,研究支撑间距与砂型变形之间的关系。设计支撑间距50 mm~160 mm,砂型主要受力为自重力,通过模拟分析得知,在重力作用下,变形最大区域在中心位置,并随着支撑间距的增加,变形越严重。

图10 受力变形模拟结果

为探究最佳支撑间距,按照不同加热工艺将砂型分为两组,模拟实际加热情况。加热使用设备为吴江亚泰烘箱制造厂生产的远红外快速节能干燥箱,型号为8H1Y-1,工作温度0 ℃~400 ℃,温度分辨率1 ℃,控温灵敏度±2 ℃,加热功率1.5 kW,加热时间2 h,图11 为砂型加热示意图。

图11 砂型加热示意图

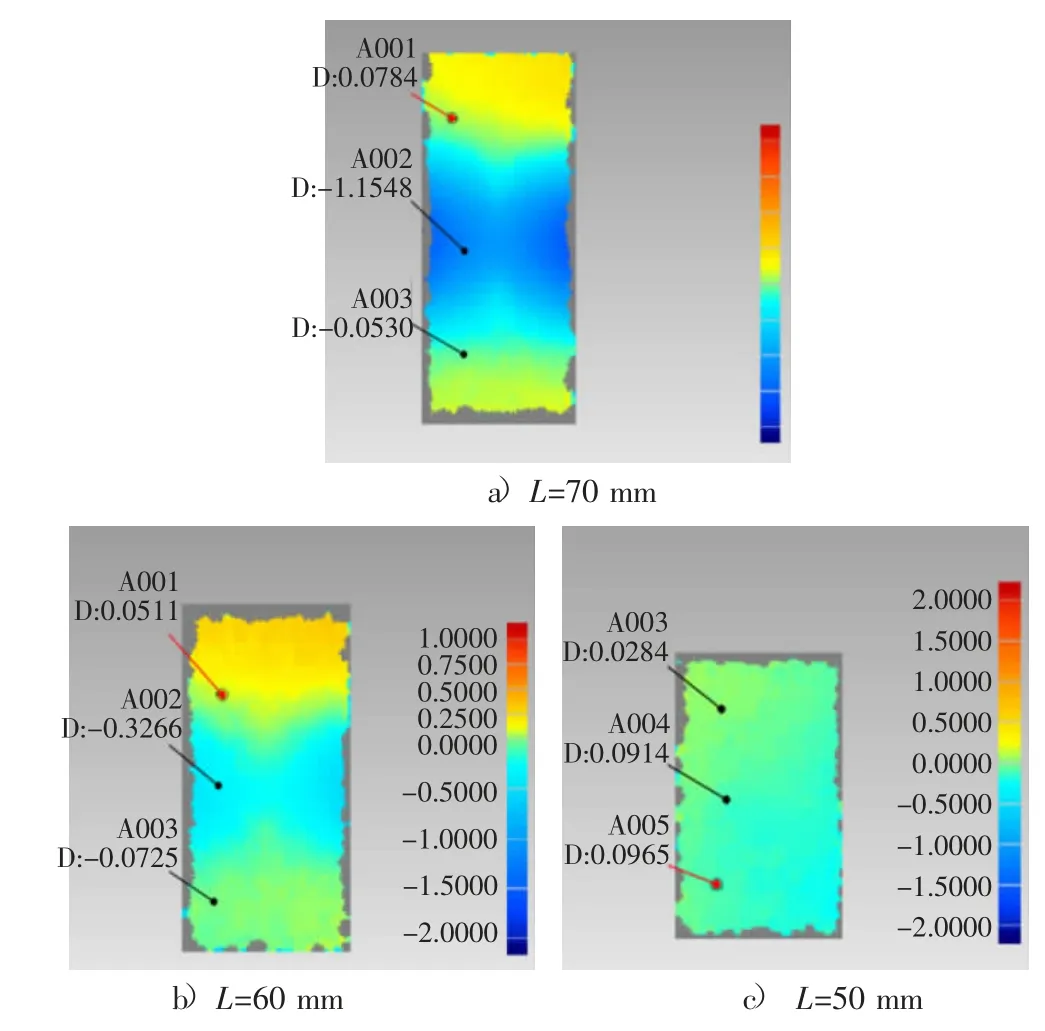

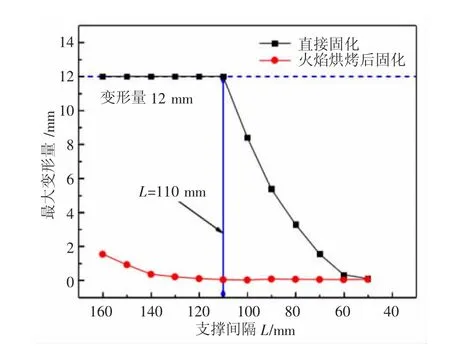

第一组砂型直接进炉加热,总体变形结果如图12 所示。随后对砂型进行三维扫描分析,结果如图13 所示:当支撑间距在160 mm~110 mm 之间,顶面均塌陷至放置平台高度;当支撑间距小于110 mm,软化变形趋势与模拟结果基本吻合,随着间距的减小,变形程度逐渐减弱。支撑间距L=70 mm,砂型最大变形1.55 mm,支撑间距L=50 mm 的砂型表面尺寸误差在±0.1 mm 以内,满足使用要求。

图12 第一组实验砂型总体变形图

图13 第一组实验扫描结果图

第二组砂型使用火焰加热使其快速固化,采用热像仪检测,观察砂面温度快速达到250 ℃,结合DSC 曲线可知,该温度下,覆膜宝珠砂建立初始强度,砂型表面青褐色后进炉,总体变形结果如图14所示。随后对最终砂型进行扫描分析,扫描结果如图15 显示:随着砂型支撑间距的变小,砂型变形程度逐渐减弱,当支撑间距为L=140 mm 时砂型出现少量变形,补充变形值。当支撑间距L=120 mm 时砂型表面尺寸误差在±0.1 mm 以内,满足使用要求。当支撑L 小于120 mm 时,砂型变形均在±0.1 mm以内。

图14 第二组实验砂型总体变形图

图15 第二组实验扫描结果图

两种加热方式的支撑间隔与最大变形量实验结果如图16 所示,第二组整体变形量小于第一组。火焰预加热有助于减少砂型塌陷,其原理是火焰加热会使酚醛树脂迅速跨越软化点,产生缩聚反应,生成难以软化的热固性树脂,宏观表现为在砂型表面形成全包覆的坚硬外壳,抑制内部砂粒因树脂软化导致的流动。

图16 最大变形量曲线图

根据实验结果,选择支撑间距120 mm,配合火焰烘烤预处理后进炉固化,炉温180 ℃,加热2 h.最终优化后的砂型如图17.

图17 最终优化砂型

最终优化后的砂型体积Vfin为32.9 L,轮廓优化后的砂型体积Vbet为77.28 L,轮廓未优化的砂型体积Vini为138.2 L.相比轮廓优化砂型的材料节约率为(Vbet-Vfin)/Vfin=57.4%,轮廓未优化砂型的材料节约率为(Vini-Vfin)/Vfin=76.2%.

3.2 一体化砂芯和随形气道

泵壳砂芯结构复杂,传统砂芯翻制,需要对砂芯进行分块后逐个翻制,最后粘合成为一个完整的砂型,组合过程会对铸件的精度和表面质量造成一定影响,而黏结剂又会带来额外的铸造发气,可能造成铸件缺陷[8]。此外,在浇注过程中,砂芯的可能浮动造成铸件内腔尺寸精度丢失。发挥3D 打印能直接从计算机图形数据生成复杂形状零件的优势,如图18 所示,本文将关键砂芯(螺旋流道砂芯)与砂型底板一体化设计并打印,避免型芯组合时带来的人为误差,保证砂型精度。

图18 一体化砂型砂芯

铸造砂型排气系统设计,是保证铸造工艺的重要一环[9],排气不畅将造成铸造呛火、铸件气孔甚至冷隔等缺陷。对于复杂铸件而言,由于砂型结构复杂,排气设计难度较大,传统翻模砂型在填砂过程中会预埋排气绳作为排气通道,捣实砂型可能会造成排气通道中断。以泵壳砂型为例,流道砂芯被金属完全包覆,传统翻模砂型很难保证排气通道的连续性,造成排气不畅。利用3D 打印可以在砂型内部设计连贯的排气通道,进行有效排气。如图19 所示为直接打印的随形气道。

图19 随形气道

4 铸造试制

使用大连理工大学自研设备进行砂型打印,设备型号为PIRP-1000[10],打印材料为上文所述的覆膜宝珠砂,该类型覆膜砂颗粒形状规则、纯度高、表面树脂均匀,具有良好的成型性能。打印完成的砂型清理完毕后,火焰枪烘烤使其表面快速固化,之后在180 ℃下进炉加热2 h,并随炉冷却至室温。对铸件关键位置进行尺寸检测,砂型的尺寸精度在±0.6 mm 以内,满足铸造使用要求。

铸件材料QT500-7,浇注温度1 430 ℃,浇注时间15 s,浇注过程保证金属液流速均匀。浇注完成后铸件随砂型冷却24 h,开箱并清除铸件落砂,最后做抛丸处理。铸件实物如图20 所示,表面光滑,无裂纹、粘砂、夹杂。使用扫描仪进行三维扫描对比分析,结果表明铸件精度达到CT9 级。泵体在0.9 MPa静水压力下稳压10 min,未观察到可见渗漏。产品符合客户要求。

图20 铸件实物

5 结论

1)砂型结合3D 打印增材制造技术,能充分发挥该技术无模化、生产效率高、生产形状任意的特点,能实现铸造砂型的任意分型,相比传统翻模铸造而言,能节约成本,提高效率,也为产品实验阶段的方案调整提供了便利。

2)砂型的薄壁镂空设计,能实现砂型的轻量化。对镂空砂型添加合适的支撑,能有效避免后处理过程中的砂型塌陷变形。结合两种优化措施设计的砂型,能在满足砂型铸造条件的同时,减少材料浪费,提高砂型制造效率,符合绿色生产的发展要求。砂型的轻量化设计还有助于控制砂型的散热,为实现铸件组织控制和晶粒细化提供了可能性。

3)砂型的随形气道设计,发挥了3D 打印生产高柔性、制造不受零件结构限制的特点,能实现砂型在铸造过程中的良好排气,避免了铸件的气孔,冷隔等铸造缺陷。

4)砂型的一体化设计,避免了多块砂型组型带来的精度丢失,防止在铸造过程中可能出现漂芯现象,能有效保证精度要求较高或内部结构复杂的产品的制造。