PCD和硬质合金刀具车削钛基复合材料时刀具磨损特征研究

2016-08-09宦海祥徐九华苏宏华傅玉灿梁星慧葛英飞

宦海祥 徐九华 苏宏华 傅玉灿 梁星慧 葛英飞

1.南京航空航天大学,南京,210016 2.盐城工学院,盐城,2240513.上海航天精密机械研究所,上海,201600 4.南京工程学院,南京,211167

PCD和硬质合金刀具车削钛基复合材料时刀具磨损特征研究

宦海祥1,2徐九华1苏宏华1傅玉灿1梁星慧3葛英飞4

1.南京航空航天大学,南京,2100162.盐城工学院,盐城,2240513.上海航天精密机械研究所,上海,2016004.南京工程学院,南京,211167

摘要:以原位生成晶须和颗粒混合增强钛基复合材料为车削对象,在切削速度为60~120 m/min的条件下,对聚晶金刚石(PCD)和硬质合金刀具开展了车削性能试验研究。研究表明,PCD刀具的切削力为硬质合金刀具的77%~88%,其切削温度为硬质合金刀具的65%~82%。无论是高速切削,还是低速切削,PCD刀具都经历初期剧烈磨损而后稳定磨损的过程,而硬质合金刀具仅有急剧磨损的过程。刀具磨损特征方面,PCD刀具主要发生磨粒磨损和黏结磨损,硬质合金刀具主要发生月牙洼磨损、黏结磨损和扩散磨损。

关键词:钛基复合材料;切削力;切削温度;刀具磨损特征

0引言

钛基复合材料兼具钛合金与非金属增强体的综合性能,与基体钛合金相比,钛基复合材料具有更高的比强度、比刚度,优异的抗蠕变、耐高温等极佳的物理性能和力学性能,在航空航天、电子信息、半导体照明和交通运输等领域有着迫切的战略需求[1-6]。

钛基复合材料的切削加工性能比钛合金更差。这是因为钛基复合材料不但具有钛合金切削加工时切削变形小、切削温度高、单位面积切削力大、刀具黏附严重且寿命短等特点,而且材料中弥散着随机分布的高模量、高强度、高硬度以及良好高温性能的增强相,在切削过程中容易对切削刀具产生刻划和耕犁,造成刀具的剧烈磨损和较差的加工表面质量[7-12]。

研究人员采用多种不同材料的刀具切削加工钛基复合材料。Hayes等[13]在干切削条件下,采用高速钢刀具和硬质合金刀具对SiC纤维连续增强钛基复合材料进行了切削和钻削试验,其研究结果表明,刀具磨损剧烈、刀具寿命短是该类材料切削加工的主要问题。文献[14-15]使用PCD刀具对增强相质量分数为10%~12%的TiC颗粒增强钛基复合材料进行了车削和激光辅助车削加工试验,其研究结果表明:在170~230 m/min的切削速度范围内,最优的切削参数为切削速度v=180 m/min,进给量f=0.1 mm/r,背吃刀量ap=0.15 mm,但该条件下刀具达到磨钝标准时的有效切削长度仅为140 m,同样存在刀具磨损剧烈及刀具寿命短的问题。Huan等[12]率先在国内开展了钛基复合材料的切削加工研究工作,但与Bejjani等[14]的研究一样,其研究也仅限于PCD刀具,并未涉及不同材料体系刀具间的比较。

PCD刀具在切削加工铝基复合材料时,比TiN、TiC/N和Al2O3等涂层刀具表现出更优秀的抗磨粒磨损性能[15],但刀具脆性高、韧性不足是其主要缺陷。硬质合金刀具在韧性及硬度方面的良好综合性能,使其在切削加工钛合金时具有良好的切削性能[16-17]。因此,为了进一步明确适合车削加工钛基复合材料的刀具,笔者选用切削钛合金性能较好的硬质合金刀具和切削金属基复合材料性能优越的PCD刀具对原位生成TiB晶须和TiC颗粒混合增强钛基复合材料开展车削试验研究。

1试验材料及方法

1.1试验材料及刀具

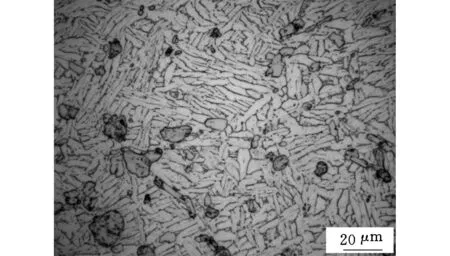

试验工件材料选用增强相体积分数为10%的TiB晶须和TiC颗粒混合增强(TiB和TiC的物质的量之比为1∶1)Ti-6Al-4V的钛基复合材料。材料金相组织和增强分布如图1所示,主要化学成分和物理力学性能分别见表1、表2,车削试验中选用φ60 mm×200 mm棒料。

(a)金相组织图

(b)增强相分布图图1 钛基复合材料的金相组织和增强相分布图

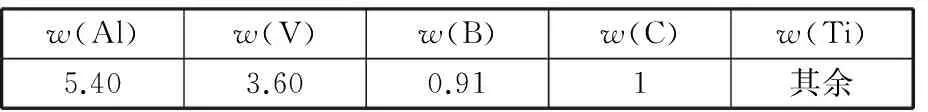

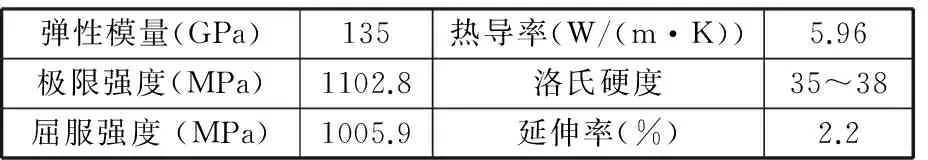

表1 钛基复合材料主要化学成分的质量分数 %

表2 室温下钛基复合材料的物理力学性能参数

试验刀具分别选用PCD方形机夹刀片(PCD复合片焊接在硬质合金基体上)和WC-Co类硬质合金(K313)方形机夹刀片。刀片材质和主要成分见表3,匹配刀杆ISO代码PSSNR2525MS。为了便于对比,两种刀具采用相同的几何参数(主偏角为45°,副偏角为45°,前角为5°,后角为8°,刀尖圆弧半径为0.8mm)。K313硬质合金刀片抗变形能力强,耐磨性好,工具有很好的切削性能[16]。

表3 刀具材质及主要成分

1.2试验方法

图2 测力测温系统原理示意图

2结果与讨论

2.1切削力和切削温度

2.1.1切削力

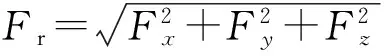

PCD和硬质合金刀具在切削速度v为60~120 m/min时,车削钛基复合材料的三向切削力如图3所示。由图3可以看出,随着切削速度的增大,PCD刀具的轴向力、切削力和切向力都缓慢上升,但上升幅度不大;硬质合金刀具的轴向力和切向力缓慢上升,而切向力先增大后减小。两种刀具车削钛基复合材料时,都是切深抗力Fy最大,且无论是在低速还是高速条件下,硬质合金刀具的三向切削力都大于PCD刀具。在切削速度v=60 m/min时,PCD刀具的切削合力最小,约为同等条件下硬质合金的77%。

图3 不同刀具材料的三向切削力(后刀面平均磨损量VB=0.1 mm)

2.1.2切削温度

钛基复合材料的热导率低(5.96 W/(m·K)),切削过程中产生的热量不易传导出去,容易产生较高的切削温度,直接影响刀具的磨损和耐用度,以及工件的加工精度和已加工表面质量。图4所示为PCD刀具和硬质合金刀具在切削速度v为60~120 m/min时,车削钛基复合材料的切削温度对比曲线。由图4可以看出,随着切削速度的提高, PCD刀具和硬质合金刀具的切削温度都呈现上升趋势,PCD刀具的切削温度从327 ℃上升到531 ℃,硬质合金刀具的切削温度从501 ℃上升到680 ℃。4种切削速度下,PCD刀具的切削温度都低于硬质合金刀具的切削温度。切削速度为60 m/min时,PCD的切削温度最低,约为同样条件下硬质合金的65%。

图4 不同刀具材料的切削温度(后刀面平均磨损量VB=0.1 mm)

2.2刀具磨损

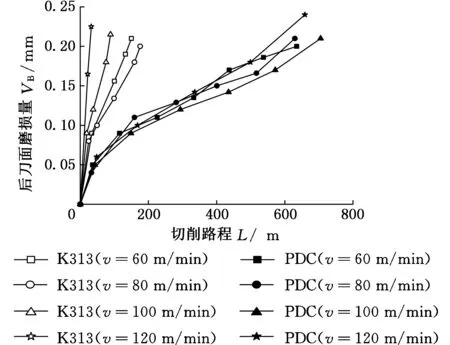

PCD和硬质合金刀具在切削速度v为60~120 m/min条件下,切削路程L随刀具后刀面磨损量的变化曲线如图5所示。由图5可以看出,硬质合金刀具车削钛基复合材料时,无论是在低速还是高速条件下,刀具都急剧磨损且没有出现稳定切削区域,刀具迅速达到磨钝标准;随着切削速度的提高,切削路程总体呈下降趋势,切削速度v=60 m/min时的切削路程约为120 m/min的5倍。PCD刀具车削钛基复合材料时,无论是在低速还是高速条件下,刀具都经历了初期磨损阶段(VB=0.05 mm)、磨损趋缓的正常磨损阶段以及达到刀具磨钝标准的失效阶段,且4种速度下的切削路程随后刀面磨损量的变化曲线相差不大,切削路程接近。由图5还可以看出,切削速度v=60,80,100,120 m/min时,PCD刀具的切削路程分别是硬质合金的4.5、3.2、6.6和19倍。

图5 PCD和硬质合金刀具的刀具磨损曲线

2.3刀具磨损形式及机理

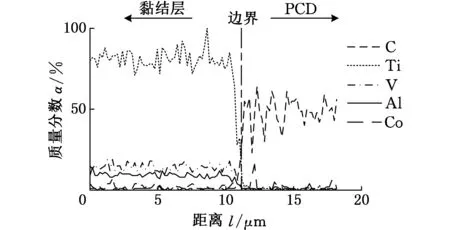

图6、图7所示分别为PCD刀具和硬质合金刀具在切削速度v=60 m/min时,达到磨钝标准时刀具前后刀面磨损形貌。由图6、图7可以看出,无论是PCD刀具还是硬质合金刀具,刀具前后刀面都被层叠状的黏结物覆盖,且硬质合金的黏结更为严重。为了辨认两种刀具前后刀面上黏结物的种类,以PCD刀具为研究对象,采用EDS能谱扫描的方法,沿图8a、图8c所示扫描方向对黏结物进行元素扫描。从图8b、图8d的元素扫描分析结果看,参与切削的PCD刀具前后刀面表面主要为Ti、Al、V、C等元素,其中,C元素是PCD刀具的主要成分,Ti、Al、V等元素为基体钛合金材料的主要成分,这表明PCD刀具前后刀面上的黏结物为钛基复合材料。通过同样的方法对硬质合金刀具的前后刀面黏结情况进行分析,结果发现硬质合金刀具前后刀面上的黏结物也都是钛基复合材料。

(a)前刀面 (b)A区放大

(c)后刀面 (d)B区放大图6 PCD刀具前后刀面磨损形貌(v=60 m/min,L=635 m,VB=0.2 mm)

(a)前刀面 (b)C区放大

(c)后刀面 (d)D区放大图7 硬质合金刀具前后刀面磨损形貌(v=60 m/min,L=150 m,VB=0.2 mm)

(a)前刀面的线扫描方向

(b)前刀面能谱分析

(c)后刀面的线扫描方向

(d)后刀面能谱分析图8 PCD刀具前后刀面的黏结能谱分析

从以上的分析结果看, PCD刀具和硬质合金的刀具都发生了明显的黏结。这主要是因为车削过程中产生较大的机械压应力和较高的切削温度。在较高的切削温度下,基体钛合金的塑性增强,易延展,加上切屑在靠近刀尖处的流动速度较低,就形成了在钛合金加工过程中常见的具有绝热剪切明显特征的滞留层[17]。滞留层在刀具刃口受到进一步挤压变形,发生黏结的原因是:①黏结层与刀具界面处的高温和已加工表面的低温的共同作用下,后刀面的黏结层与已加工表面发生黏结,部分黏结物残留在已加工表面。随着切削的进行,工件材料带走部分刀具材料,导致后刀面的黏结磨损。②黏结层与刀具界面处的高温和刀具前刀面低温的共同作用下,部分黏结物被流动的切屑带走,同时带走部分刀具材料,导致前刀面的黏结磨损。

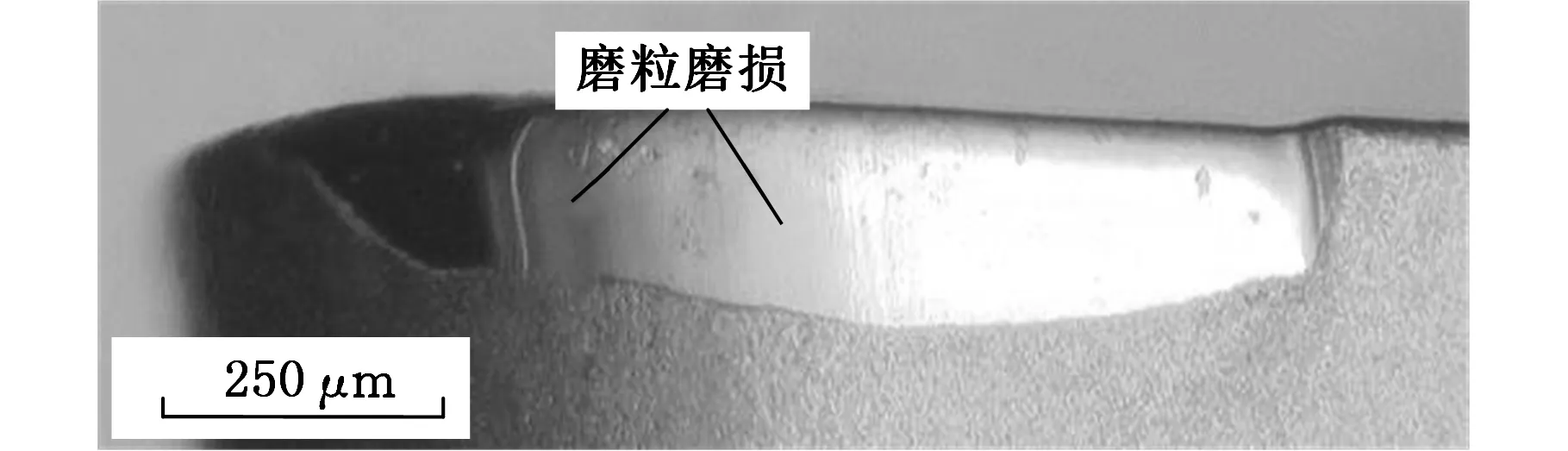

PCD刀具在切削速度120 m/min下车削钛基复合材料的前后刀面磨损形貌(腐蚀后)如图9所示。由图9可以看出,PCD刀具的前后刀面都有梳状犁沟,且后刀面较前刀面更为明显,属于典型的磨粒磨损形貌。这主要是因为车削过程中产生的高温高压引起部分TiC和TiB硬脆增强相的出露、拔出或切断。这些存在于前刀面-切屑或后刀面-已加工表面之间的增强相,构成了刀具磨粒磨损中工件-硬质点-刀具的基本条件。随着切削的不断进行,增强颗粒在高应力和高温的作用下对刀具的前后刀面不断产生刻划,引起刀具前后刀面的犁沟状磨粒磨损。另一方面,车削过程中,在切削区域产生的高温使得PCD刀具中的粘结剂Co发生热软化,进而引起PCD刀具对金刚石颗粒把持力的降低。在切削过程中,PCD刀具在高应力作用下,引起金刚石颗粒的出露或者脱落(图9b所示),构成了磨粒磨损的基本条件,从而进一步加剧了刀具的犁沟状磨粒磨损。

(a)前刀面 (b)E区放大

(c)后刀面 (d)F区放大图9 PCD刀具腐蚀后前后刀面磨损形貌(v=120 m/min,L=660 m)

由图3、图4、图6和图9可以看出,PCD刀具在切削速度60~120 m/min范围内,切削力和切削温度相差不大,且刀具的磨损形貌无明显差别,磨损机理基本相同,这是此速度范围内刀具切削路程相差不大的主要原因。

切削速度为120 m/min时,车削钛基复合材料的硬质合金刀具的前后刀面磨损形貌(腐蚀后)如图10所示。由图10可以看出,硬质合金刀具磨损主要表现为月牙洼磨损。这是因为一方面,切削区域的切削温度并不均匀,切削刃口处的切削温度要远高于自然热电偶法所测得的平均温度(v=120 m/min时,实测平均温度为680 ℃)。文献[11,17]指出,黏结在硬质合金上的切屑滞留层在切削温度较高时,易与硬质合金中的WC颗粒反应生成TiC界面层,黏附于整个切削刃口表面。由文献[11,17]可知,黏附的TiC界面层理论上可以起到保护刀具减缓磨损的作用。但是工件材料本身含有原位生成的TiC和TiB硬质相,跟与刀具表面反应生成的TiC界面层相比,TiC和TiB硬质相与基体的结合强度更高。硬质增强相对界面层形成冲击与摩擦,造成界面层的脱落,进而引起切削刃口快速磨损,最终形成带有明显负倒棱特征的过渡磨损区(图11所示)。负倒棱的存在使得刀具对工件的挤压作用更加严重,温度更高,切削力更大,进而缩小了切屑和前刀面的接触长度,前刀面磨损区域变小。同时,随着负倒棱的快速磨损,负倒棱和后刀面磨损逐渐趋于重合,加剧了后刀面磨损,最终形成刀具月牙洼状的典型磨损形貌。另一方面,与PCD刀具类似,车削过程中产生的高温使黏结剂Co发生热软化,引起硬质合金刀具对WC颗粒的把持力降低,进而引起超细WC颗粒的脱落。随着刀具的持续切削运动,从刀具上脱落下来的微细WC颗粒在高温高压下不断刻划刀具的后刀面,产生宽度和深度都不太明显的划痕,产生轻微的磨粒磨损。同时,在此高温条件下,工件材料的热软化效应明显,刀具刃口负倒棱挤压材料产生的压应力很高,增强颗粒很容易被压入工件材料,从而减少了增强颗粒直接划擦刀具形成磨粒磨损的机会,弱化了磨粒磨损,最终形成了硬质合金刀具前后刀面都比较微弱的划痕,如图10所示。

(a)前刀面

(b)后刀面图10 硬质合金刀具腐蚀后前后刀面磨损形貌(v=120 m/min,L=32 m,VB=0.2 mm)

(a)后刀面 (b)G区放大图11 硬质合金刀具腐蚀后刃口负倒棱形貌(v=100 m/min,L=89 m)

切削速度为60~120 m/min时,硬质合金刀具测得的平均切削温度都接近文献[11,17]提到的扩散磨损温度,且随切削速度的提高和刀具磨损量的增加,切削温度迅速上升,造成硬质合金刀具扩散磨损更为明显,前刀面产生更为剧烈的月牙洼磨损,这也是随着切削速度的提高,切削路程剧烈下降的主要原因。

3结论

(1)在相同的切削参数下,PCD刀具的三向分力都比硬质合金刀具小。切削速度为60 m/min时,PCD刀具的切削合力最小,约为硬质合金的77%。PCD刀具的切削温度都比硬质合金刀具的低。切削速度为60 m/min时,PCD刀具的切削温度最低,约为硬质合金刀具的65%。

(2)PCD刀具和硬质合金刀具在相同切削参数下车削加工钛基复合材料时,PCD刀具较硬质合金刀具具有更长的切削路程。同等车削条件下,切削速度为60、80、100和120 m/min时,PCD刀具的刀具切削路程分别约为硬质合金刀具的4.5倍、3.2倍、6.6倍和19倍。

(3)切削速度为60~120 m/min时,PCD刀具前刀面未出现月牙洼形貌,磨粒磨损是主要磨损机制,同时兼有黏结磨损;硬质合金刀具前刀面出现月牙洼形貌,黏结磨损是主要磨损机制,兼有扩散磨损和微弱的磨粒磨损。

(4)在切削速度60~120 m/min条件下,采用PCD刀具与硬质合金刀具车削TiB/TiC混合增强钛基复合材料时,PCD刀具较硬质合金刀具在切削力、切削温度和切削路程等方面具有明显的优越性,适合用于车削钛基复合材料。

参考文献:

[1]吕维洁,张荻,张小农,等.原位合成TiC/Ti复合材料的微结构和力学性能[J].上海交通大学学报,2010,35(5):643-646.

Lü Weijie,Zhang Di,Zhang Xiaonong,et al. Microstructure and Mechanical Properties of in Situ Synthesized TiC/Ti Composites[J]. Journal of Shanghai Jiaotong University, 2010, 35(5):643-646.

[2]Abkowitz S, Abkowitz S M, Fisher H, et al. Cerme Ti®Discontinuously Reinforced Ti-matrix Composites: Manufacturing, Properties and Applications[J]. JOM, 2004, 56(5): 37-41.

[3]Saito T. Automotive Application of Discontinuously Reinforced TiB-Ti Composites[J]. JOM, 2004, 56(5): 33-36.

[4]吕维洁. 原位自生钛基复合材料研究综述[J]. 中国材料进展, 2010, 29(4): 41-48.

Lü Weijie. An Overview on the Research of In-situ Titanium Matrix Composites[J]. Materials China, 2010, 29(4): 41-48.

[5]耿 林, 倪丁瑞, 郑镇洙. 原位自生非连续增强钛基复合材料的研究现状与展望[J]. 复合材料学报, 2006, 23(1): 1-11.

Geng Lin, Ni Dingrui, Zheng Zhenzhu. Current Status and Outlook of in Situ Discontinuously Reinforced Ttitanium Matrix Composites[J]. Acta Materiae Compositae Sinica, 2006, 23(1): 1-11.

[6]黄陆军. 增强体准连续网状分布钛基复合材料研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[7]谭靓,张定华,姚倡锋,等. 刀具几何参数对钛合金铣削力和表面完整性的影响[J]. 中国机械工程, 2015, 26(6): 737-742.

Tan Liang, Zhang Dinghua, Yao Changfeng, et al. Influence of Tool Geometrical Parameters on Milling Force and Surface Integrity in Milling Titanium Alloy[J]. China Mechanical Engineering, 2015, 26(6): 737-742.

[8]Ota M, Okida J, Harada T, et al. High Speed Cutting of Titanium Alloy with PCD Tools[J]. Key Engineering Materials, 2009, 389/390: 157-162.

[9]Corduan N, Hirnbart T, Poulachon G, et al. Wear Mechanisms of New Tool Materials for Ti6Al4V High Performance Machining[J]. CIRP Annals - Manufacturing Technology, 2003, 52(1): 73-76.

[10]Paulo Davim J. Machining of Metal Matrix Composites[M]. London: Springer London,2011.

[11]Hurtung P D. Tool Wear in Titanium Machining[D]. Boston: Massachusetts Institute of Technology,1981.

[12]Huan H X,Xu J H,Fu Y C,et al. Experimental Study on Turning of Titanium Matrix Composites with PCD Tools[J]. Materials Science Forum, 2013, 723: 20-24.

[13]Hayes S M,Ramulu M,Pedersen W E. Machining Characteristics of a Titanium Metal Matrix Composite[J]. Transaction of NAMRI/SME, 2001,29: 189-196.

[14]Bejjani R, Shi B. Laser Assisted Turning of Titanium Metal Matrix Composite[J]. CIRP Annals Manufacturing Technology, 2011,60(1): 61-64.

[15]Tomac N, Tannessen K, Rasch F O. Machinability of Particulate Aluminum Matrix Composites[J]. CIRP Annals - Manufacturing Technology, 1992, 41(1):55-58.

[16]危卫华, 徐九华, 傅玉灿,等. 置氢钛合金TC4的切削加工性研究[J]. 南京航空航天大学学报,2009,41(5):633-638.

Wei Weihua, Xu Jiuhua, Fu Yucan,et al. Machinability of Hydrogenating Titanium Alloy TC4[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009, 41(5): 633-638.

[17]李亮. 钛合金高速铣削机理及其工艺研究[D].南京:南京航空航天大学, 2005.

(编辑张洋)

收稿日期:2015-09-23

基金项目:国家自然科学基金资助项目(51275227);上海航天科技创新基金资助项目(SAST201326);江苏省普通高校研究生科研创新计划资助项目(CXLX11_0175)

中图分类号:TG506.1

DOI:10.3969/j.issn.1004-132X.2016.14.007

作者简介:宦海祥,男,1981年生。南京航空航天大学机电学院讲师、博士研究生,盐城工学院机械工程学院讲师。主要研究方向为金属基复合材料高效精密加工。发表论文10余篇。徐九华(通信作者),男,1964年生。南京航空航天大学机电学院教授。苏宏华,男,1969年生。南京航空航天大学机电学院教授。傅玉灿,男,1972年生。南京航空航天大学机电学院教授。梁星慧,1987年生。上海航天精密机械研究所工程师。葛英飞,1975年生。南京工程学院机械工程学院副教授。

Study on Tool Wear Characteristics during Turning Titanium Matrix Composite Using PCD and Carbide Tools

Huan Haixiang1, 2Xu Jiuhua1Su Honghua1Fu Yucan1Liang Xinghui3Ge Yingfei4

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Yancheng Institute of Technology,Yancheng,Jiangsu,224051 3.Shanghai Institute of Aerospace Precision Machinery,Shanghai,201600 4.Nanjing Institute of Technology,Nanjing,211167

Abstract:The cutting performance comparison of polycrystalline diamond(PCD) and carbide tools was carried out when turning in-suit TiBw/TiCp reinforced titanium matrix composites at the cutting speed of 60~120 m/min. Research results show that three-dimensional cutting force of PCD tools is of approximate 77% to 88% of carbide tools, cutting temperature of PCD tools is of approximate 65% to 82% of carbide tools. PCD tools experienced initial severe wear and stable wear stage, while carbide tools only experienced severe wear stage. Furthermore, abrasive wear and adhesive wear are the predominant wear forms of PCD tools. However, crater wears obviously arised on the rake face of carbide tools are adhesive wear and diffusive wear are the main wear forms.

Key words:titanium matrix composite; cutting force; cutting temperature; tool wear characteristics