YBM251 车削TC4 钛合金切削力与刀具磨损的试验分析*

2014-04-27刘朋和姜增辉

石 莉 刘朋和 姜增辉 吕 杨

(沈阳理工大学机械工程学院,辽宁 沈阳110159)

钛合金是优良的航空航天材料,但其切削温度高、回弹量大及化学活性强等特性使其成为典型的难加工材料。目前,国内企业实际生产中钛合金加工常用的刀具材料为未涂层硬质合金刀具,其加工钛合金粘结磨损比较严重,而且刀具易发生脆性破损,刀具使用寿命低;而切削性能较好的CBN 和PCD刀具材料,由于价格昂贵,应用受到限制[1-4]。硬质合金涂层刀具材料涂层不同,刀具的使用性能不同。本文使用韧性和强度好的基体与TiCN、薄Al2O3、TiN涂层结合的YBM251 涂层刀具加工TC4 钛合金,对5种切削速度下切削力和刀具磨损以及其关系进行试验性研究。

1 切削试验

1.1 试验条件

试验使用CAK6150 数控车床,采用株洲钻石刀具厂生产的机夹式外圆车刀,刀片型号为CNMG432,牌号为YBM251,配套刀杆MCLNR2525M12,前角γ0=6°,后角α0=7°,主偏角kr=95°,副偏角k'r=4°,刃倾角λs=-5.5°,副后角α'0=7°,刀具圆弧半径r=0.8 mm。

试验采用瑞士KISTLER9257B 测力仪,通过数据采集卡采集数据,使用日本基恩士公司生产的VHX -1000 电子显微镜观测刀具磨损。试验材料为TC4 钛合金,工件长度为334 mm,直径124 mm。

1.2 试验方案

为了更好地研究涂层硬质合金YBM251 车削钛合金时切削速度对切削的影响,每种切削速度下都使用新切削刃或新刀片,试验研究固定切削深度和进给量条件下,5 种切削速度对切削力及刀具磨损的影响。切削参数如表1 所示。

表1 切削参数表

2 试验结果分析

2.1 切削力时域信号分析

切削力是切削过程中重要的物理参数之一,它的大小直接影响到加工精度和加工质量,它的大小间接反映了刀具在切削过程中的磨损和破损情况,切削力时域信号能够反映切削过程特别是刀具状态的变化,切削力时域信号的分析对研究金属切削过程,特别是刀具的磨损过程有重要的意义。但通过数据采集卡采集到的切削力信号包含了多种频率的信号,而车削切削力信号主要集中在低频段,通过MATLAB 小波信号工具箱对信号进行分解及重构,得到低频段的切削力信号,图1 为5 种切削速度下重构的低频切削力信号。

从图1 可以看出涂层硬质合金YBM251 切削钛合金在5 种切削速度下切削力随时间的变化历程。从图1a 和b 可以看出,在切削速度为32 m/min 和45 m/min时,主切削力Fz最大,在有效的切削历程范围内切削力变化不大,切削过程非常平稳;从图1c、d 和e 可以看出,在切削速度分别为68 m/min、94 m/min 和134 m/min 时,在有效的切削历程范围内,径向切削力Fy和轴向切削力Fx随着切削的继续都不同程度的增大,而且随着切削速度的不同切削力增大的幅度也不相同,径向切削力Fy增大的最快,切削力幅值超过了主切削力,主切削力Fz变化不大。在切削速度为134 m/min 时,径向切削力出现了直线式跳跃,突然减小,而后又持续增大。

2.2 切削速度对切削力的影响分析

图1 给出了5 种切削速度下切削力随时间历程的信号图,要研究切削速度对切削力的影响规律,通常情况下绘制切削力随速度变化图,但上述切削条件下,当切削速度大于68 m/min 时,稳态切削力随切削时间有较大波动,简单取均值或最大值不能真实反映切削过程,不能反映特定的切削参数条件下切削力随时间的变化趋势。本文引入切削力时间信号斜率Slope,用来表征切削过程中切削力特别是稳态切削力随切削时间的变化趋势。

2.2.1 切削力时域信号斜率Slope 的定义

把经小波分解重构后的切削力信号调入MATLAB SPTOOL 信号处理工具箱,在Signal Browser 界面内,应用命令Trace&Slope,如图2 所示,选定maker1 和maker2 两点,系统自动计算出Slope 的数值。Slope 数值的大小和正负表明了在给定的切削速度下稳态切削力随切削时间的变化趋势。

2.2.2 切削速度对切削力的影响分析

研究切削速度对切削力的影响规律,选取刀具稳定切削阶段的切削力,即靠近maker1 附近的稳态力。把5 种切削速度下的切削力经MATLAB 分析处理后,得到切削力和切削力时域信号斜率Slope 随切削速度的变化曲线如图3 和图4 所示,

从图3 可以看出,切削力随切削速度的增加变化不大,在三向力中主切削力Fz最大,径向切削力Fy次之,轴向切削力Fx最小。在切削速度为45 m/min 时,径向切削力和轴向力较小,在切削速度超过94 m/min后,主切削力Fz减小,而轴向切削力Fx和径向切削力Fy增大。从图4 可以看出,随着切削速度的增加,三向切削力时域信号斜率Slope 均增加,特别当切削速度超过94 m/min 时,增加的更快,其中径向切削力Fy斜率Slope 增加最快,最小值为0.22,最大值为52.26;轴向切削力Fx次之,主切削力Fz变化最小。

综合图3 和图4 分析可知,涂层硬质合金YBM251 切削TC4 钛合金时,当切削速度小于65 m/min 时,切削力时域信号斜率Slope 较小,切削力在给定的时间历程内比较稳定,切削过程比较平稳,特别是在切削速度为45 m/min 时,力最小,应该为涂层硬质合金YBM251 切削TC4 钛合金较为理想的切削速度。当切削速度大于65 m/min,切削力开始增大,切削力时域信号斜率Slope 增大,稳态切削力在给定的时间历程内逐渐增大,当切削速度为134 m/min 时,切削力时域信号斜率Slope 急剧增大,特别是径向切削力Fy的斜率Slope 增大到52.26,说明径向切削力也急剧增大,从图1d 切削力时域信号可以看出最大稳态径向切削力约为1128 N,而且切削力出现了跳跃,从1075 N突降为755 N,切削参数固定时,刀具严重磨损或破损可能是造成稳态切削力变化的原因。

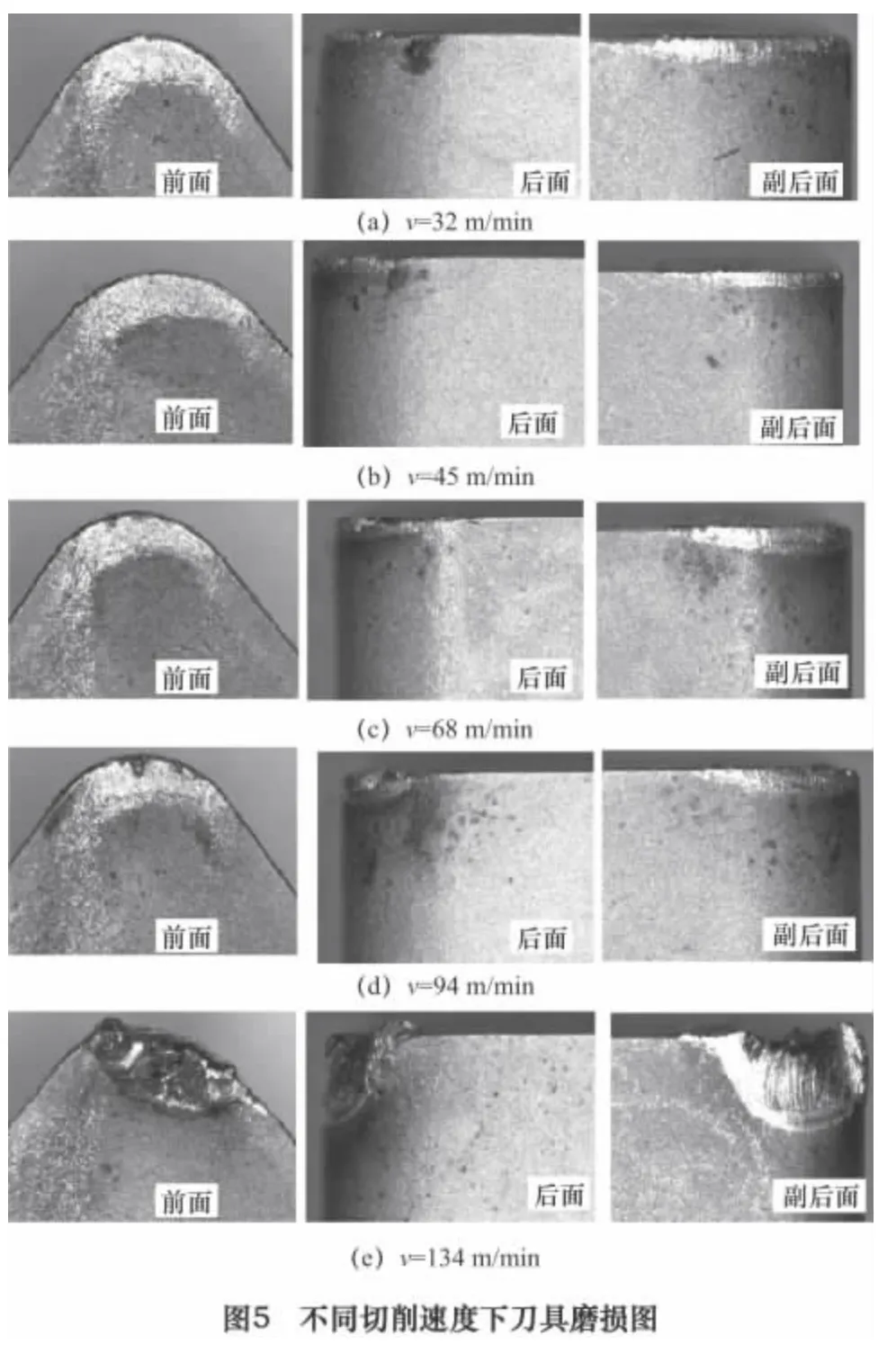

2.3 切削速度对刀具磨损的影响

使用VHX-1000 电子显微镜观察刀具磨损,图5为150 倍放大条件下,刀具前面、后面及副后面的磨损照片。从图中可以看出,在切削速度小于68 m/min时,刀具处于正常磨损阶段,前面没有明显的粘结物,随着切削速度增加,前面开始出现小的麻点,当切削速度为68 m/min 时,主、副切削刃,特别是刀尖圆弧附近出现明显的沟槽或凹坑,逐渐在前面形成月牙洼磨损。当切削速度小于68 m/min 时,后面和副后面磨损均匀,有明显的磨损带,切削速度为45 m/min 时,磨损最小,图3 径向切削力和轴向切削力最小也从侧面说明了这一点。当切削速度为94 m/min 时,涂层脱落明显,在切削刃附近有切屑粘结物,刀具出现不同程度的粘结磨损。当切削速度为134 m/min 时,刀具寿命剧降,刀具从初期磨损阶段直接进入剧烈磨损阶段,前面、后面及副后面的涂层材料在较短的切削时间内由于受到内应力及裂纹扩展的影响迅速脱落,硬质合金基体材料参与切削。研究资料表明[5-6],硬质合金切削钛合金主要以粘结磨损为主,从图5e 可以看出,刀具的前面、后面及副后面都有大量的金属切屑粘结物,随着切削进行,粘结物尺寸增大,后面与加工表面、副后面与已加工表面的挤压力增大,径向切削力和轴向切削力增大。加工钛合金时,由于钛合金回弹量较大,为了减小加工表面对后面的挤压,一般采用大主偏角刀具,但考虑到刀具的强度及散热,副偏角一般较小。本实验主偏角kr=95°,副偏角k'r=4°,后角α0=7°副后角α'0=7°,这样就加剧了已加工表面与副后面的摩擦与挤压,导致副后面磨损较快,金属切屑粘结严重,因此,当刀具严重磨损时,径向切削力增大最快,幅值甚至超过主切削力,从图1d 和e 可以证明这一点。当切屑粘结物达到一定尺寸时,粘结物就会被切屑带走,从而造成切削不稳定,引起切削力突变。因此切屑粘结物从刀具材料的脱落是造成图1e 切削力时域信号图及图4 切削力时域信号斜率Slope 的突变的根本原因。由于前后刀面及切削刃附近粘接大量的切屑粘结物,使得刀具与工件之间的挤压作用增强,而主切削刃的切削作用因为切屑粘结物的存在而削弱,因此刀具进入严重磨损阶段以后,径向切削力增大速度最快,轴向切削力次之,主切削力增大的速度最慢,还有减小的趋势,严重磨损时主切削刃还可能无法切削,主切削力会急剧减小,甚至由切削完全变为挤压,切削力的方向也会发生改变。

3 结语

通过以上研究,得到下列结论:

(1)速度-切削力图结合速度-斜率Slope 图,能较为完整描述试验过程中稳态力的变化趋势,切削速度小于94 m/min 时,切削力和斜率Slope 变化不大,切削速度大于94 m/min 时,切削力和Slope 急剧增加。

(2)YBM251 切削TC4 钛合金,切削速度小于94 m/min 时,切削过程平稳,后面及副后面磨损带均匀,前面有轻微的月牙洼磨损,切屑粘结物较少。当速度超过94 m/min 时,刀具磨损严重,涂层脱落,刀具上有大量的切屑粘结物,刀具以粘结磨损为主。

(3)涂层硬质合金YBM251 加工TC4 钛合金速度不宜太高。速度太高,涂层脱落,优势丧失.

[1]李友生,邓建新,李甜甜,等. 不同刀具材料高速车削钛合金的性能研究[J]. 武汉理工大学学报,2009,31(15):29 -32.

[2]Cheharon C H,Ginting A,Arshad H. Performance of alloyed uncoated and CVD coated - carbide tools in dry milling of titanium alloys Ti26242S[J]. Journal of Materials Processing Technology,2007,185(123):77282.

[3]Z oya Z A,Krishnamurthy R. The performance of CBN tools in the machining of titanium alloys[J]. Journal of Materials Processing Technology,2000,100(123):80286.

[4]Wang Z G,Wong Y S,Rahman M. Tool wear characteristics of binderless CBN tools used in high - speed milling of titanium alloys[J].Wear,2005(258):752 -758.

[5]李友生 吴冲浒,陈荣德,等.高速车削钛合金时硬质合金刀具和涂层刀具的寿命分析[J]. 制造技术与机床,2011(6):99 -102.

[6]王琳琳.硬质合金刀具切削钛合金刀具磨损机理的试验研究[D].沈阳:沈阳理工大学,2013.