铝合金轮毂机器人光整加工控制技术研究

2016-08-09杨仲升

杨仲升 黄 云,2 邹 莱 任 旭

1.重庆大学,重庆,4000442.重庆市材料表面精密加工及成套装备工程技术研究中心,重庆,400021

铝合金轮毂机器人光整加工控制技术研究

杨仲升1黄云1,2邹莱1任旭1

1.重庆大学,重庆,4000442.重庆市材料表面精密加工及成套装备工程技术研究中心,重庆,400021

摘要:基于对铝合金轮毂结构及光整加工要求的分析,通过比较机器人示教和离线编程的优缺点,提出示教编程和离线编程集成使用的机器人控制技术,来完成轮毂光整加工。机器人离线编程控制是根据轮辐表面刀具轨迹的点位信息和机器人运动学方程,运用Pieper法进行机器人运动学方程逆解来实现的。研究表明,采用示教编程和离线编程集成的机器人控制技术能在满足光整加工要求的前提下大大提高轮毂加工效率。

关键词:机器人;控制技术;光整加工;铝合金轮毂

0引言

铝合金轮毂具有质量轻、减震性好等优点,已经在汽车工业中得到了大量应用[1]。轮毂表面光整加工作为轮毂表面镀铬前的一道精细加工,对加工质量有较高的要求。目前,对汽车轮毂的光整加工主要采用手持电动、气动磨具进行人工抛光的方式[2-3]。该加工方式的加工效率低,加工精度难以得到保证,且产品质量一致性较差,迫切需要采用自动加工系统来满足铝合金轮毂的加工要求。

目前,已有相关单位开展了轮毂数字化加工研究工作,研制了轮毂CNC抛光机床、自动抛光机器人工作站等数字化设备[4]。但这些设备或由于自动化程度低,或由于造价太高,而只能满足部分企业的要求。

因此,本文对自主研制的铝合金轮毂机器人抛磨系统进行了相关研究。结合机器人示教、离线两种编程方法的优缺点以及铝合金轮毂结构特点和加工要求,提出了示教编程和离线编程集成使用的机器人控制技术来完成轮毂光整加工。

1轮毂抛光工艺规划

铝合金轮毂的光整加工主要包括轮辐边缘毛刺的去除和轮辐表面的抛光。轮毂轮辐表面需采用较大磨具来保证磨削效率,轮毂的轮辐边缘加工空间狭小,只能采用较小的磨具打磨。因此,在进行控制技术研究之前需对轮毂光整加工进行工艺规划。

1.1轮辐边缘去毛刺工艺

轮毂的轮辐边缘去毛刺与轮辐表面抛光两道加工工序并没有先后顺序要求,故本文首先讨论轮辐边缘去毛刺的工艺规划。常用的边缘去毛刺磨具主要包括千叶轮、钢丝轮、尼龙丝轮和芝麻轮。千叶轮和芝麻轮的去毛刺效果较好,但寿命极短;钢丝轮寿命虽然较长,但加工后轮毂表面磨痕明显,且光洁度极差;尼龙丝轮是一种由尼龙纤维网等材料制成的质地柔软的毛刷式磨具,在去除铝合金轮毂边缘毛刺时,效率高、质量好,且磨具寿命较长。因此,本文采用尼龙丝轮去除轮辐边缘毛刺。

1.2轮辐表面抛光工艺

常用的表面抛光磨具主要包括布轮、砂带。采用布轮进行表面抛光需要经过粗抛、半精抛和精抛三道工序,才能达到了轮毂加工的表面质量要求。同时,布轮的砂布利用率较低[5]。砂带磨削具有弹性磨削的特点,能在一次加工中完成粗抛、半精抛及精抛,加工效率极高且加工表面质量高[6]。因此,本文采用砂带进行轮辐表面抛光。

2机器人编程方式的选择

机器人编程是为控制机器人完成特定任务而设置的程序指令。常用的编程方式有示教编程和离线编程两种,具体的选择取决于工件结构特点和加工要求。

2.1示教编程

示教编程是在将待加工工件完成夹持定位后,人为将机器人终端运动轨迹离散成点,再通过手动操纵机器人,使机器人终端到达离散点并根据加工要求摆出正确姿态,然后将该机器人位姿的各关节坐标记录在存储器中;通过此方式从轨迹的第一个离散点开始按顺序依次记录各点对应的关节坐标以完成程序编制。示教编程的优点是不需要大量知识储备、工件数学模型以及复杂的计算机软件辅助,仅使用小型存储器记录位姿信息即可完成编程,易被操作者掌握。但该编程方式很难规划复杂的运动轨迹,实现准确运动的控制,且难以与传感信息相配合。

2.2离线编程

离线编程是基于CAD技术的一种编程技术。通过建立机器人模型及其工作环境模型,利用离线编程系统将CAD数据处理后,得到机器人位姿并生成控制程序[7]。离线编程的优点是能实现复杂零件自由曲面的运动轨迹规划,并通过接受传感器信号、引入逻辑判断及决策,可以同时协调多台机器人工作。但该编程方式要求编程人员拥有较大的知识储备,且运动轨迹规划必须建立在对机器人及工作环境数学模型解析的基础上。

2.3加工编程方式的确定

2.3.1轮辐边缘去毛刺加工编程方式

轮辐边缘属于自由曲线,只能提取出各离散点的法平面,而无法像自由曲面一样在各离散点处提取唯一确定的法向量用于离线编程中机器人姿态的求解,故轮辐边缘去毛刺不适宜采用离线编程方式。此外,尼龙丝轮呈毛刷状,具有极易变形的特点,导致加工轨迹容错性较强,示教编程足以满足轮辐边缘去毛刺的加工精度要求。而且,轮毂的结构具有中心对称的特点,只要完成基本对称单元的程序编写,通过数控转台就能完成所有光整加工,同时,示教编程工作量较小。因此,确定示教编程为轮辐边缘去毛刺的编程方式。

2.3.2轮辐表面抛光加工编程方式

轮辐表面属于自由曲面,采用示教编程方式时,规划加工路径的工作量大、难度高,故示教编程方式并不适合于轮辐表面抛光。同时,轮辐表面抛光将砂带作为磨具,砂带磨削磨具的接触轮呈规则的圆柱状且不易变形,有利于建立数学模型,适合用于离线编程方式。因此,确定离线编程为轮辐表面抛光的编程方式。

3机器人控制技术的研究

3.1轮辐边缘去毛刺机器人控制技术

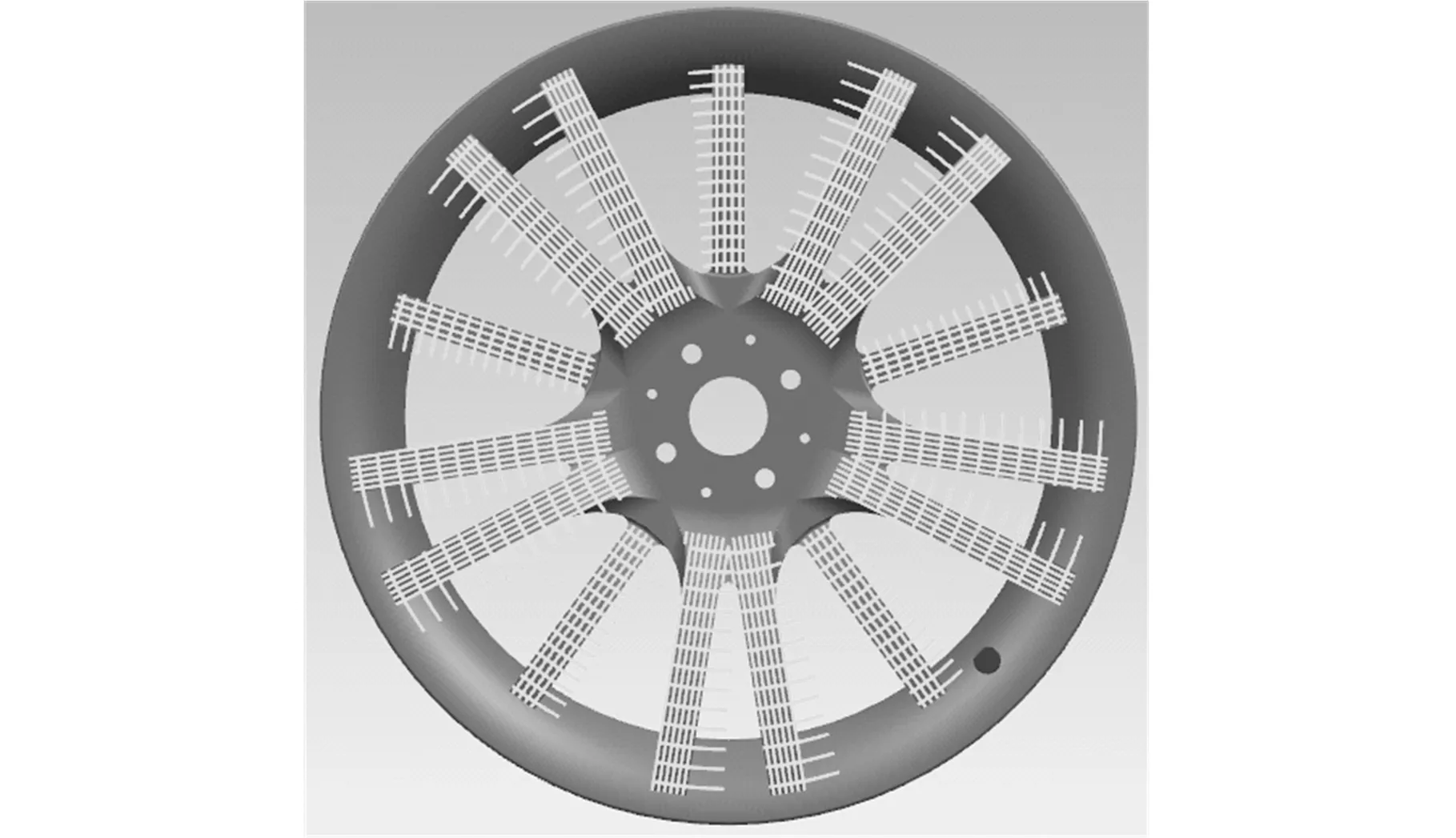

图1为铝合金轮毂机器人磨削系统图。本研究采用高效的直接示教编程方法,通过示教器将机器人调为示教模式,手动调节各个轴的转角,将安装在机器人终端的磨具移动至目标位置。然后,将对应此位置的机器人关节转角信息记录进内部存储器,按照加工路径依次确定合理的机器人位姿并记录,完成机器人控制程序的编写。最终,由顺序控制器从内部存储器中依次读出相应位置,使机器人按照预期设定程序实现轮辐边缘去毛刺工作[8]。

图1 铝合金轮毂机器人磨削系统

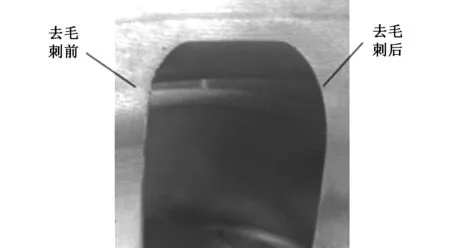

图2中,左侧所示是未去毛刺的效果,边缘参差不齐,且十分锋利;右侧所示是去毛刺的效果,修磨后的轮辐边缘光滑整齐,且满足轮辐边缘加工要求。

图2 轮辐边缘去毛刺前后的对比图片

3.2轮辐表面抛光机器人控制技术

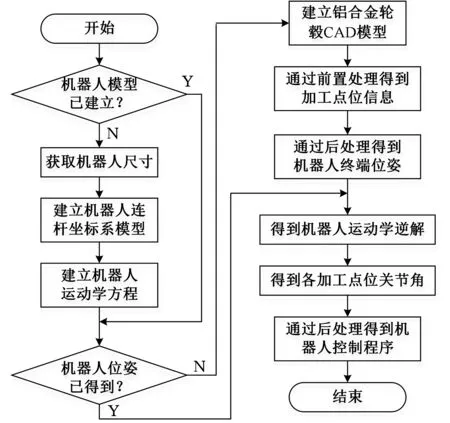

图3为抛光程序离线编程的流程图。采用经过二次开发后的UG软件对铝合金轮毂CAD模型进行前置处理,获得加工点位信息,再将此信息经后置处理,获得机器人终端位姿信息。根据机器人结构尺寸建立机器人连杆模型,利用D-H法建立机器人运动学方程。最后,根据上述信息进行机器人运动学逆解获得各加工位点关节角,经后处理得到机器人控制程序。

图3 铝合金轮毂表面抛光离线编程过程

3.2.1轮辐曲面处理

常用的数控编程软件不具有针对磨削加工的编程能力,且磨削加工时选用的刀具不同于一般刀具,难以用其他刀具直接代替。因此,本文利用二次开发后的UG软件对轮辐曲面进行数学处理,得到加工时的刀具轨迹及该轨迹上加工点位的坐标、刀轴方向等信息。

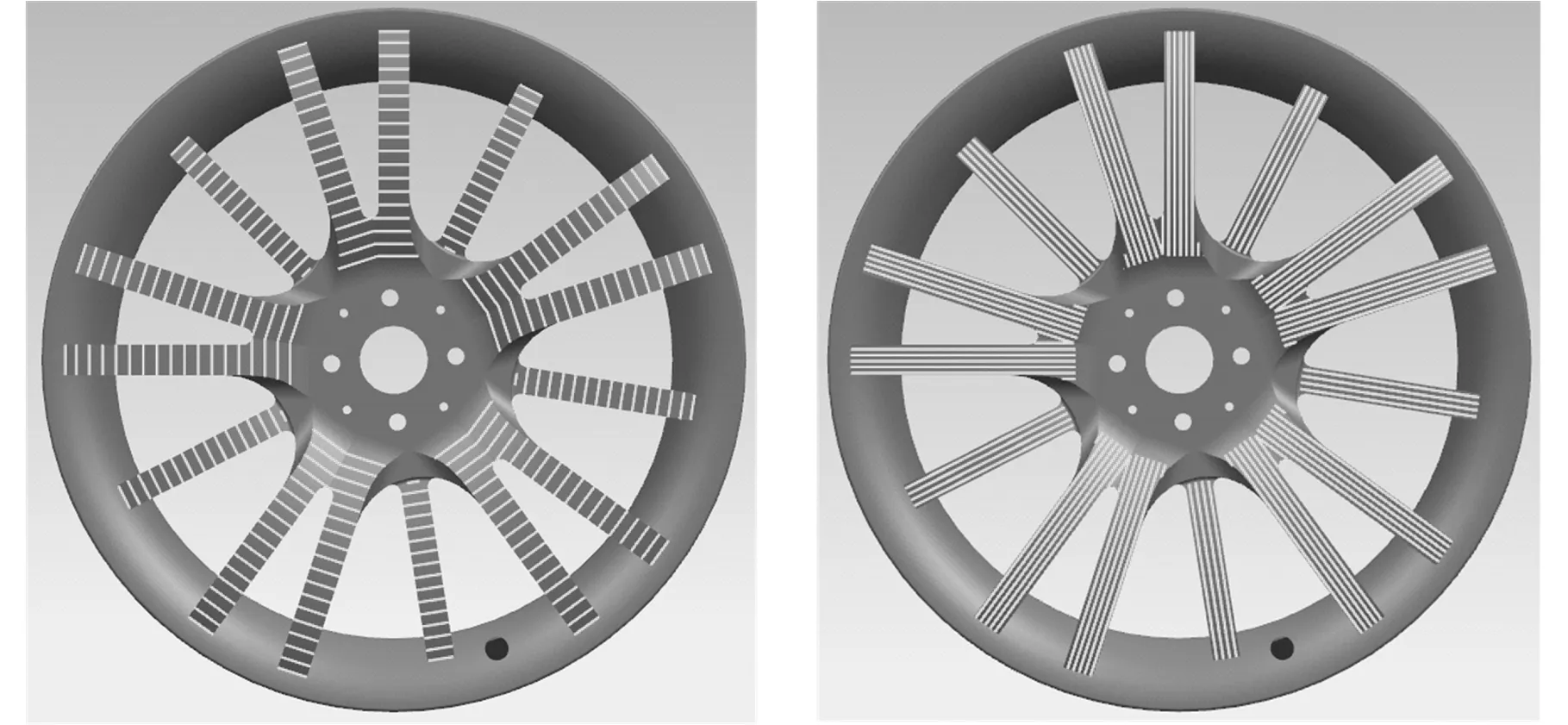

(1)刀具轨迹规划。复杂曲面加工常用的刀具轨迹生成方法有等参数法、等截平面法和等残高法。等距截面法计算截交线、比较复杂,且截平面间的最佳距离不易确定,容易出现刀位冗余和欠缺的问题。等残高法能很好地避免刀位冗余和欠缺的问题,但其计算复杂。等参数法的技术最简单可行,尽管可能会出现刀位冗余和欠缺的现象,影响加工效率和精度[9]。铝合金轮毂曲面加工不同于一般曲面加工,其对曲面粗糙度、光整度要求较高,对曲面精度没有过多的要求。因此,等参数法更适合轮毂曲面抛光的刀具轨迹规划。图4所示为采用等参数法获得的刀具轨迹。为提高轮毂表面的抛光效率,减少走刀,本研究最终采用图4b所示的参数v恒定的等参数刀具轨迹。其中,u、v为曲面参数化方程的两个参数。

(a)参数u恒定 (b)参数v恒定图4 铝合金轮毂等参数法刀具轨迹规划

(2)刀位点坐标确定。采用UG软件提取出曲面等参数线上P点的坐标(XP,YP,ZP)及该点的单位法向量n= (nx,ny,nz)。直接提取得到的点坐标并非编程所需的砂带磨削刀位点坐标O(XO,YO,ZO),而是磨削接触点P沿n偏置一定距离得到的,O点坐标求解公式为[10]

(1)

其中,R为接触轮回转半径 (包括砂带厚度);kh为加工精度法向调整量,k为0或1。图5为轮辐曲面刀位点提取示意图。

图5 轮辐曲面刀位点提取示意图

(3)刀轴矢量的计算。砂带磨削的接触轮绕自身轴线高速运转,其刀轴矢量定义为过刀位点平行于轴线的向量。为了使磨削过程中接触轮与磨削表面的啮合程度最高、磨削干涉最小,砂带接触轮(含砂带)与曲面在该接触点处的最小曲率方向应重合。其中,砂带接触轮的最小曲率方向平行于刀轴矢量[11]。自由曲面方程可以表示为[12]

r=r(u,v) = (x(u,v),y(u,v),z(u,v))

u,v∈[0,1]

将参数u,v表示为参数t的函数,即u=u(t),v=v(t)。

(2)

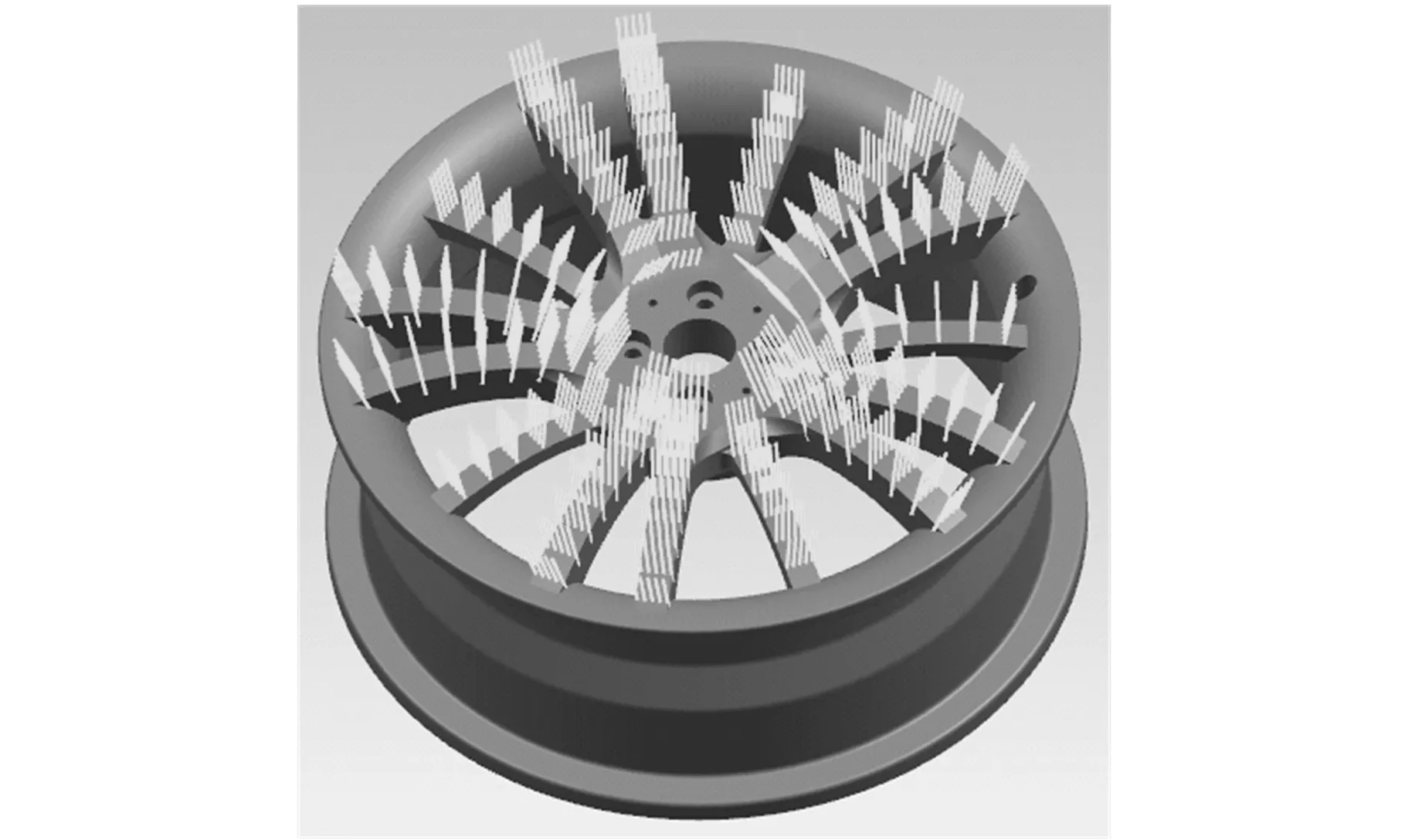

图6所示为机器人铝合金轮毂磨削刀轴矢量。

图6 机器人铝合金轮毂磨削刀轴矢量

3.2.2机器人运动学求解

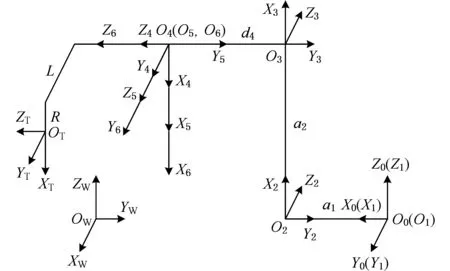

(1)机器人连杆模型。机械手都是由旋转关节和移动关节构成的,它们各具有1个自由度。对于机器人磨削,如果磨削接触轮呈鼓形,则工件和磨削接触轮之间属于点接触,实现理想磨削需要5个自由度;如果磨削接触轮为规则圆柱体,则工件和接触轮之间属于线接触,机器人需要6个自由度才能实现自由曲面的插值[13]。结合机器人连杆建立原则和机器人结构尺寸,建立本研究所用机器人连杆坐标系模型,如图7所示。其中,CW为工件坐标系,CO为参考坐标系,CT为刀具坐标系,C1~C6为中间连杆坐标系。

图7 机器人连杆坐标系模型

(3)

(4)

其次,对末端连杆关节点位置求解。末端连杆参考点在基础坐标系C0中的坐标0P6O可以通过以下方式计算:

(5)

再次,求手腕位置逆解。机器人手腕参考点P4O(P5O、P6O)的位置只与θ1、θ2和θ3相关。该点在基准坐标系的位置是

(6)

(7)

解运动学方程时,很可能会碰到多重解。研究采用 “最短行程”准则解决多重解问题,即在没有障碍物的情况下,在关节空间中选取一个最接近前一关节转角的解作为最优解以排除多重解,从而求出θ1、θ2和θ3。

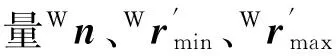

最后,求手腕姿态逆解。由于三轴交于一点,故θ4、θ5和θ6只影响手腕的姿态。解出θ1、θ2和θ3之后,再通过手腕的姿态,由下式即可解出θ4、θ5和θ6:

(8)

cθi=cosθisθi=sinθii=4,5,6

运动学方程(式(8))包含9个方程和3个未知数,本研究按照求解的难易程度确定求解顺序依次为θ6、θ5和θ4。

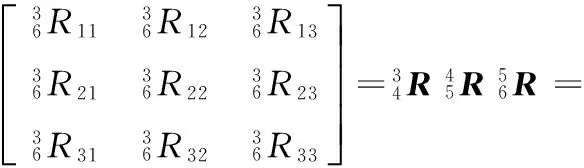

最终通过离线编程方式完成了轮辐表面抛光的控制程序编写。在此基础上,通过选取美国3M公司生产的粒度为240#的黑碳化硅砂带用于轮毂表面抛光。图8所示为铝合金轮毂光整加工后的效果,可见,轮辐曲面经过离线编程控制的机器人砂带抛光后完全达到加工要求。

图8 铝合金轮毂光整加工后的效果图

4结语

本文根据对铝合金轮毂结构和光整加工要求的分析结果,采用示教编程和离线编程集成使用的控制技术,完成了铝合金轮毂机器人光整加工。机器人在由示教编程得到的程序控制下对轮辐边缘进行去毛刺,在由离线编程得到的程序控制下对轮辐表面进行抛光;光整加工后,轮辐轮廓光整,轮辐表面均匀、光洁,均达到了加工要求。

参考文献:

[1]宋春强. 铝合金汽车轮毂的市场需求和发展趋势[J]. 铝加工,2006(5):5-08.

SongChunqiang.MarketDemandandDevelopmentTrendofAluminumWheelsforAutomobile[J].AluminumFabrication,2006(5):05-08.

[2]陈义. 铝合金汽车轮毂曲面数字化抛光方法研究[D]. 武汉:华中科技大学,2006.

[3]ChenYi,WuChanglin.DevelopmentofanAutomaticPolishingSystemforAluminumWheel-hubSurface[J].JournalofChongqingUniversity, 2010,9(2):93-99.

[4]吴昌林,丁和艳,陈义. 铝合金轮毂曲面CNC机械抛光轮廓控制方法研究[J]. 中国机械工程,2008,19(14):1673-1677.

WuChanglin,DingHeyan,ChenYi.ResearchonContourControlMethodofCNCMechanicalPolishingMachineforAluminumAlloyWheelHubSurface[J].ChinaMechanicalEngineering,2008,19(14):1673-1677.

[5]刘星. 铝合金轮毂局部难加工表面砂带抛磨方法研究[D]. 武汉:华中科技大学,2009.

[6]黄云,黄智. 现代砂带磨削技术及工程应用[M]. 重庆:重庆大学出版社,2009.

[7]张爱红,张秋菊. 机器人示教编程方法[J]. 组合机床与自动化加工技术,2003(3):47-49.

ZhangAihong,ZhangJiuju.ProgramingMethodforRobotTeaching[J].ModularMachineTool&AutomaticManufacturingTechnique,2003(3):47-49.

[8]王晓丽,候媛彬.MOTOMAN工业机器人示教编程方法研究[C]//第十八届全国煤矿自动化学术年会中国煤炭学会自动化专业委员会学术会议论文集. 北京,2008:24-26.

[9]陈良骥. 复杂曲面数控加工相关技术[M]. 北京:知识产权出版社,2011.

[10]黄智. 叶片型面数控砂带磨削技术基础及应用研究[D]. 重庆:重庆大学,2010.

[11]张明德,郭晓东,黄云,等. 基于ACIS的叶片型面数控砂带磨削刀位计算及精度控制方法[J]. 机床与液压,2009,36(9):33-35.

ZhangMingde,GuoXiaodong,HuangYun,etal.TheCalculationofCutterLocationDataandPrecisionControllingforCNCAbrasiveBeltGrindingTurbineBladeProfilesBasedonACIS[J].MachineTool&Hydraulics,2009,36(9):33-35.

[12]朱心雄. 自由曲线曲面造型技术[M]. 北京:科学出版社,2000.

[13]TakeuchiYoshimi,AsakawaNaoki,GeDonfang.AutomationofPolishingWorkbyanIndustrialRobot[J].JSMEInternationalJournal,1993, 36(4):556-561.

[14]熊有伦,丁汉,刘恩沧. 机器人学[M]. 北京:机械工业出版社,1993.

(编辑张洋)

收稿日期:2015-09-28

基金项目:重庆市研究生科研创新项目(CYS14038);国家科技重大专项(2014ZX04001031)

中图分类号:TG596;TP242.2

DOI:10.3969/j.issn.1004-132X.2016.14.003

作者简介:杨仲升,男,1992年生。重庆大学机械工程学院硕士研究生。主要研究方向为机电一体化及先进控制技术。黄云,男,1962年生。重庆大学机械工程学院教授、博士研究生导师,重庆市材料表面精密加工及成套装备工程技术研究中心主任。邹莱(通信作者),男,1989年生。重庆大学机械工程学院讲师。任旭,男,1990年生。重庆大学机械工程学院硕士研究生。

Research on Robot Control Technology for Finishing Cut Process of Aluminum Alloy Hubs

Yang Zhongsheng1Huang Yun1, 2Zou Lai1Ren Xu1

1.Chongqing University,Chongqing,400044 2.Chongqing Engineering Research Center for Material Surface Precision Machining and Whole Set Equipment,Chongqing,400021

Abstract:A robot control technology that integrated teaching programming method with off-line programming method was proposed to complete the finishing cut of hubs by comparing the merits and demerits of these two methods, based on analyzing the structure of aluminum alloy wheel hubs and the requirements of finishing cut. The off-line programing was achieved by using Pieper method to complete robot inverse kinematics solution, according to the point’s informations of hub surface tool path and robot kinematic equations. The research shows that the robot control technology integrated teaching and off-line programming method satisfies the finishing cut requirements, and greatly enhance the efficiency of hub finishing cut.

Key words:robot; control technology; finishing cut; aluminum alloy hub