数控端铣弧齿锥齿轮的刀背与轮齿干涉避免方法

2016-08-09李更更李聚波陈美丽李天兴徐爱军

李更更 李聚波 陈美丽 王 斌 李天兴 徐爱军

1.河南科技大学,洛阳,471023 2.中国一拖集团有限公司,洛阳,471039

数控端铣弧齿锥齿轮的刀背与轮齿干涉避免方法

1.河南科技大学,洛阳,4710232.中国一拖集团有限公司,洛阳,471039

摘要:在五轴数控机床上端铣加工弧齿锥齿轮时,为了避免中凹盘铣刀背锥面与对侧齿面发生干涉,提出了基于刀具和齿轮结构的干涉避免方法。通过确定加工轨迹上刀背圆锥面最突出母线与对侧齿面的位置关系,保证刀具背锥面沿进给方向的法曲率小于对侧齿面法曲率,优化确定刀具边缘厚度和背锥角,实现了端铣齿面时刀背不干涉对侧齿面。最后,以一对弧齿锥齿轮副的小轮为例,通过比较虚拟加工模型和理论模型,验证了所提干涉避免方法的有效性。

关键词:弧齿锥齿轮;中凹盘铣刀;数控加工;干涉避免

0引言

大型弧齿锥齿轮是船舶与海工装备推进器、陆地和海上钻机转台、通用航空等领域的关键零件,其加工方法主要有两种:展成法[1-2]和曲面加工法[3-4]。展成法要求专用盘铣刀和轮坯直径相当。当齿轮直径较大时,刀具直径过大,造成刀具制造困难、机床主轴受力恶劣、无法保证加工质量等问题[5]。曲面加工法采用的刀具主要包括指形铣刀和小直径盘型铣刀。这种加工方法可以有效避免采用高刚性机床驱动大直径刀具的弊端,但采用指形铣刀加工的缺点非常明显:球头铣刀无法避免切削带宽小、加工次数多的问题;圆柱或圆锥铣刀的侧铣加工则很容易出现切削颤振[6]。文献[7-8]采用五轴联动数控机床控制中凹盘铣刀的运动端铣弧齿锥齿轮齿面的加工方法,能够解决指形铣刀切削带宽小、切削次数多和易产生切削颤振的问题。然而,由于弧齿锥齿轮的齿面拓扑结构复杂,齿槽的两侧齿面相对分布,二者之间的距离很小且变化规律复杂,导致采用中凹盘铣刀端铣齿面时很容易出现刀具过切轮齿结构。对于刀尖和被加工齿面之间的干涉,可以采用成熟的干涉处理方法[9-10]。对于刀具背部与齿槽中被加工齿面的对侧齿面之间的干涉,普通曲面加工干涉处理并不涉及,故必须针对刀具和轮齿结构,以及端铣加工时二者之间的相对运动关系,提出对应的干涉处理方法,才能保证齿轮的合格加工。

1干涉描述

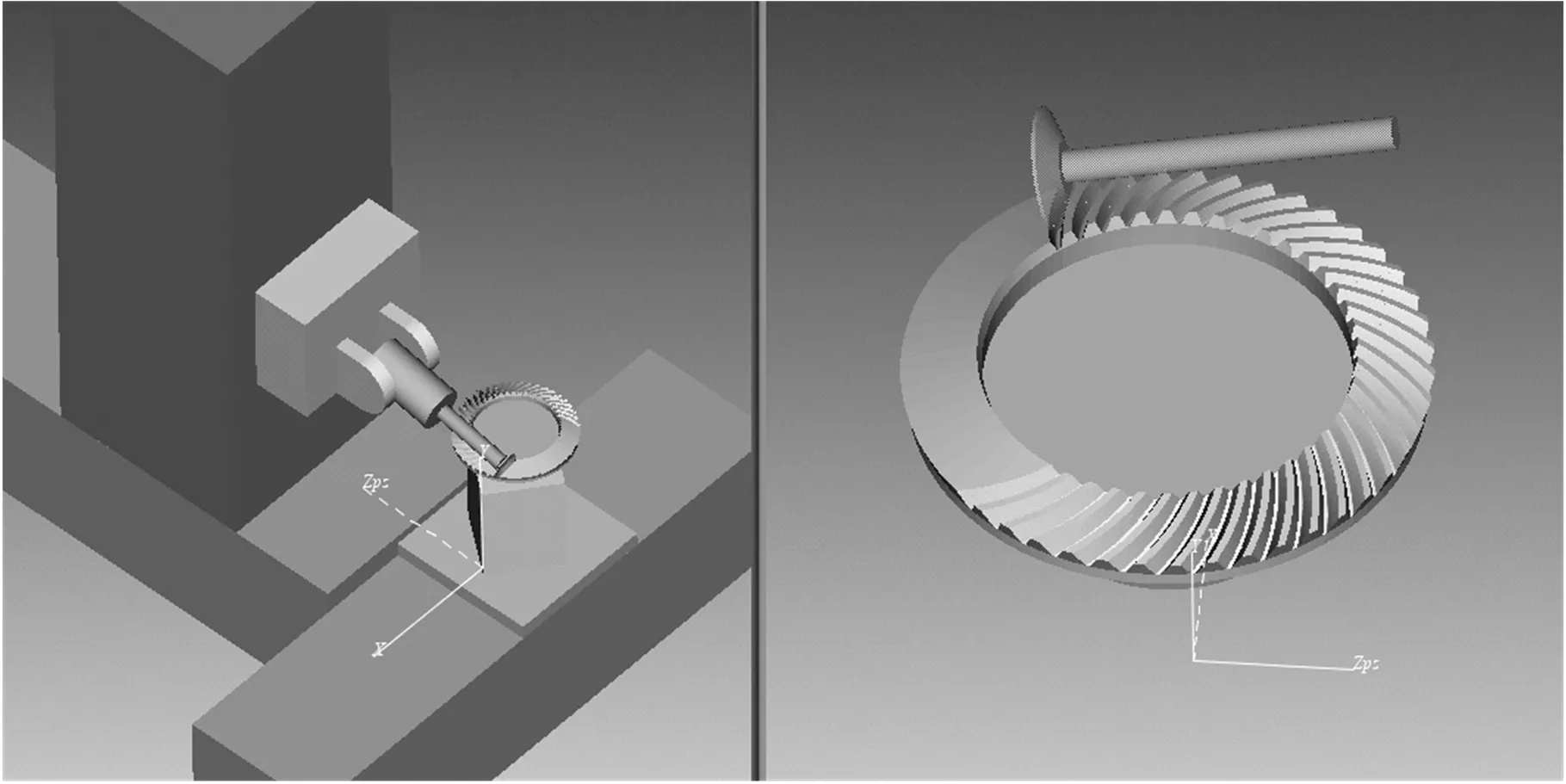

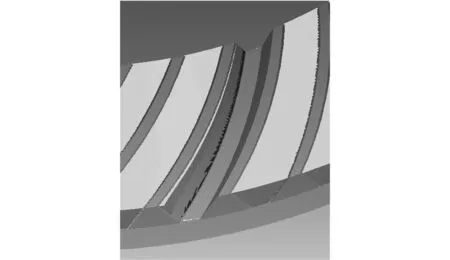

中凹盘铣刀端铣弧齿锥齿轮大轮的虚拟加工模型如图1所示,刀具在包络齿面时,刀尖必须进入齿槽,而且沿齿向切削进给。若中凹盘铣刀边缘太厚、背锥角过大,或者端铣加工中刀具姿态角设置不合理,则会导致刀背干涉对侧齿面。这种干涉会导致轮坯或刀具的损坏,甚至产生更严重的后果。图2显示了一个齿槽的凹面完成虚拟加工后,仿真加工结果与齿槽理论模型的比较情况,从图2中可以清楚看到,齿槽凸面齿顶处仍有加工余量(白亮显示部分),齿根处有明显的过切(黑色部分)。当然,刀背和对侧齿面的干涉不仅会出现在对侧齿面齿根处,也会出现在对侧齿面的齿顶位置,或者对侧全齿面都有干涉。

图1 中凹盘铣刀数控加工弧齿锥齿轮虚拟加工模型

图2 刀背与对侧齿面干涉

2避免刀背干涉对侧齿面的方法

避免刀背干涉对侧齿面最直接的方法是确定刀具背锥面的扫掠面方程,并将扫掠面数字化,然后比较刀背扫掠面和对侧齿面的空间位置。由于齿面加工的刀具运动轨迹非常复杂,因此数字化背锥面的扫掠面是一个理论难题。另一种方法是在加工轨迹上取若干有代表性的插补点,将这些特征点处的刀具背锥面数字化,并一一与对侧齿面比较。此方案计算量较大,非最优选择。

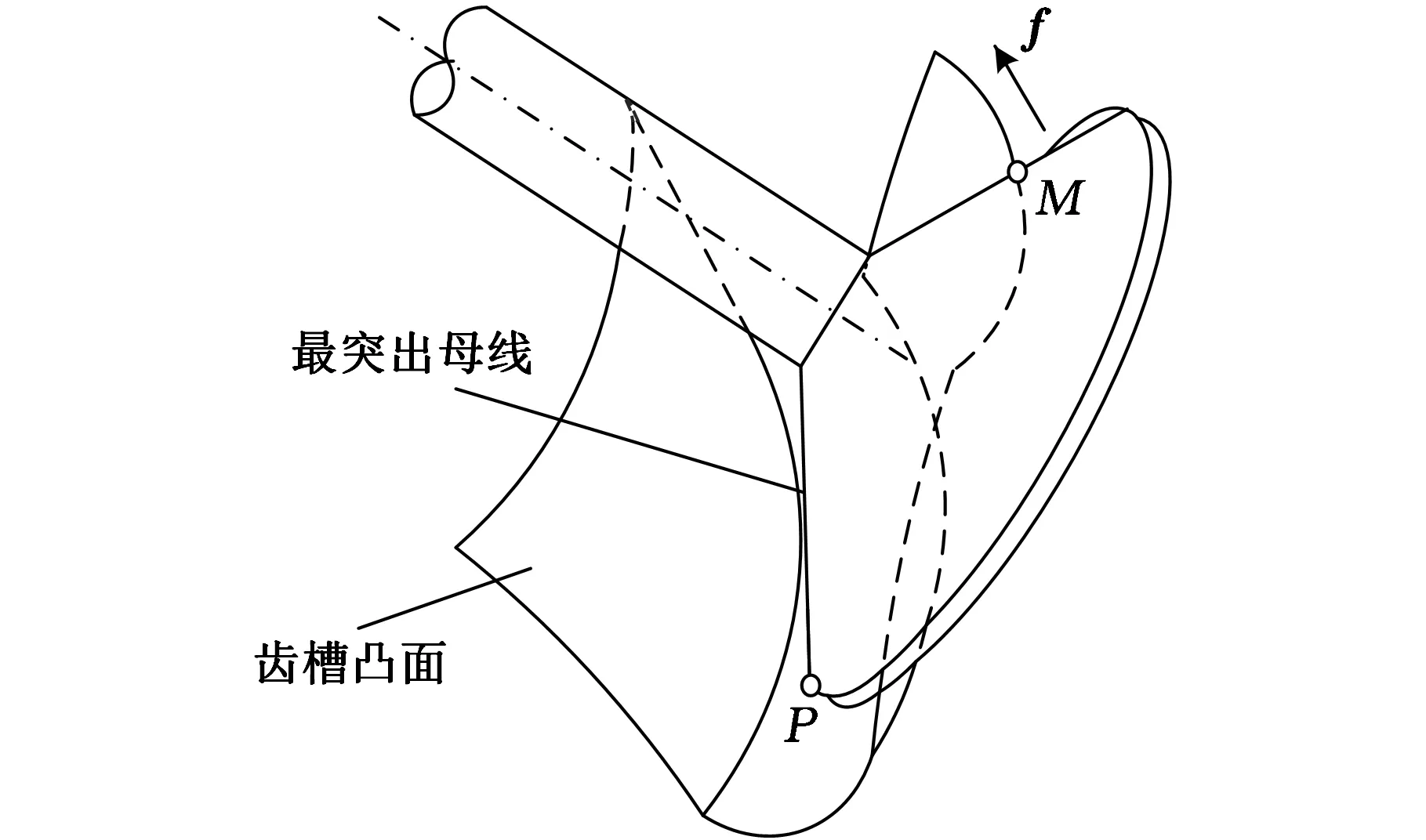

轮齿凹面的加工如图3所示,图中,M为切触点,f表示切削进给方向,过刀背外缘圆周上最靠近齿槽底面的点P的母线为刀背最突出母线,沿进给方向。刀具背锥面与对侧凸面的弯曲方向相反,因此仅计算加工轨迹上特征点处刀背最突出母线与对侧齿面的距离,就可以确定刀背与对侧凸面的干涉情况。对于轮齿凸面的加工,由于刀背圆锥面与对侧轮齿凹面的弯曲方向相同,除了确定刀背最突出母线与对侧齿面无干涉之外,还必须比较刀具背锥面与对侧齿面沿进给方向的法曲率,才可以准确判定刀背与对侧凹面干涉与否。

图3 中凹盘铣刀加工轮齿凹面示意图

2.1刀背最突出母线的干涉避免

根据图3中刀具和轮齿的位置关系,可得刀背圆锥面最突出母线上P点的径矢:

rP=T(rM+udb)

(1)

其中,rM为切触点径矢;u为刀轴么矢;db为中凹盘铣刀边缘厚度;rM+udb表示刀背外缘圆周上与切触点距离为db的点的径矢,将矢径为rM+udb的点绕刀轴矢量u旋转π/2-σy即为刀背外缘圆周上的最低点P;T为旋转变换矩阵。

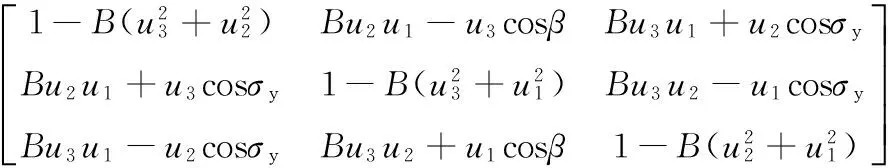

旋转变换矩阵T的确定方法如下,令

uT=[u1u2u3]

其中,ui(i=1,2,3)为刀轴单位矢量的分量,则反对称矩阵为

(2)

故旋转变换矩阵为

(3)

B=1-sinσy

齿槽内的刀具背锥面最突出母线方向矢量为

V=L3L2(nsinμ-tcosμ)

(4)

式中,μ为刀具背锥角;n为切触点法矢;t是与n、进给方向矢量f均垂直的单位矢量;nsinμ-tcosμ表示初始刀位处背锥面最突出母线的方向矢量;L3、L2分别为刀具的侧倾转换矩阵和前倾转换矩阵[7-8]。

则,背锥面最突出母线方程为

r1=rP+Vt

(5)

式中,t为曲线参数。

刀背最突出母线确定后,避免刀背最突出母线与对侧齿面干涉的步骤如下:

(1)以齿底槽宽的最小值Wmin为初值,确定避免齿根干涉的刀具边缘厚度临界值db。过P点沿刀具背锥面法矢做的直线,必然会和对侧齿面相交于一点P′。以P点和P′的位置关系来进行P点干涉的判别,刀背边缘厚度取Wmin时P点干涉量gp的确定,如文献[8]所示。存在干涉,说明刀具边缘厚度过大,故给刀具边缘厚度db一个减薄量δ,则P与P′点距离减小量为

λp=db-δ

(6)

当λp=gp时,刀背边缘和对侧齿面恰好避免干涉。此时,

db=Wmin-δ*

(7)

式中,δ*为最终确定的刀具边缘厚度减薄量。

(2)以两侧齿面压力角之和∑α为初值,确定避免齿顶干涉的刀具背锥角临界值μ*。刀具最突出母线齿顶点Q的曲线参数为

t=h/cosμ

(8)

式中,h为齿高。

利用式(5)确定Q点位置。Q点在对侧齿面的相应点Q′的确定、Q点干涉的判别和干涉量gq的确定,与步骤(1)类似。如果Q点存在干涉,给刀具背锥角一个减小量δμ,则Q和Q′的距离减小量为

λq=tδμ

(9)

当λq=gq时,刀具最突出母线齿顶点Q与对侧齿面恰好避免干涉,则

(10)

(3)齿面沿齿高外凸,当刀背最突出母线两端与齿面干涉量为0时,刀背最突出母线与对侧齿面的干涉形式必为弓形,最大干涉量处于两端点之间。

(4)将直线PQ均匀划分为n(n=3,4,…)段,分别确定各分段节点的干涉量。由于曲面曲率连续变化,故干涉量最大的2个节点必为某段的2个端点。

(5)确定干涉量最大的两相邻节点Pi和Pi+1,运用二分法确定最大干涉量gm。具体办法为,中分PiPi+1,Pj为PiPi+1的中间点,确定Pj点的干涉量gj,然后比较3个节点的干涉量。若gi>gj或gi+1>gj,则最大干涉量gm=gi或gm=gi+1,否则,对干涉量较大的分段,继续插入中分点,并确定其干涉量,直至分段的长度li≤ε(ε为任意小的正数),则该分段中较大的干涉量即为gm。

(6)将直线段PQ向被加工齿面平移gm,则可以完全避开刀背最突出母线与对侧齿面的干涉。此时,中凹盘铣刀的边缘厚度为

(11)

2.2刀背其他部分的干涉避免

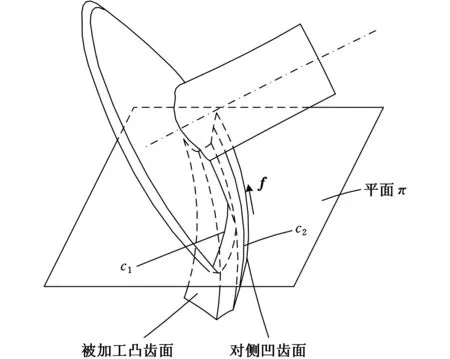

避免刀背最突出母线与对侧齿面的干涉,即解决了中凹盘铣刀加工轮齿凹面时刀背与对侧齿面的干涉问题。但是对于轮齿凸面的加工,由于沿齿长方向刀背与对侧轮齿凹面的弯曲形式相同,如图4a所示,所以刀背其他部分亦可能与对侧凹齿面干涉。

以多个平行于进给方向的平面分别与刀具背锥面和对侧凹齿面相交,则其中一个平面π与刀背和对侧凹齿面的交线如图4a中的曲线c1和c2。刀背最突出母线与对侧齿面的干涉避免之后,刀背最突出母线与对侧齿面仍有一个临界接触点,故这两条交线的极限位置关系如图4b所示,图中,C点为刀背最突出母线与对侧齿面临界接触点。

(a)全局图

(b)交线位置关系

图4中凹盘铣刀加工轮齿凸面示意图

由图4b可知曲线c1、c2的曲率关系:

kc1>kc2

(12)

图4a中,c1为平面与刀背的交线,c2为平面与对侧凹齿面的交线,则刀背与对侧凹齿面无干涉;反之,c2为平面与刀背的交线,c1为平面与对侧凹齿面的交线,则刀背干涉对侧齿面。

齿面和刀背的法曲率确定步骤一致,首先分别确定二曲面的主曲率和主方向,然后计算确定主方向矢量与进给方向的夹角,最后利用Euller方程确定二曲面在进给方向的法曲率。刀具背锥面主曲率和主方向分别为

(13)

ec1=[-sinθccosθc0]T

(14)

ec2=-[cosμsinθccosμcosθcsinμ]T

(15)

式中,(u,θc)为刀具背锥面的曲面参数。

齿面为复杂曲面,其二阶几何参数一般是通过产形轮和被加工齿轮的线性关系,由产形轮的二阶几何参数确定的[11]。

在保证了刀背最突出母线与对侧齿面无干涉的情况下,通过平行于进给方向的平面与对侧凹齿面和刀具背锥面交线的曲率比较,再次调整刀具背锥角和边缘厚度,保证刀背交线曲率大于齿面交线曲率,则刀具背锥面不会干涉对侧齿面。

3切齿仿真

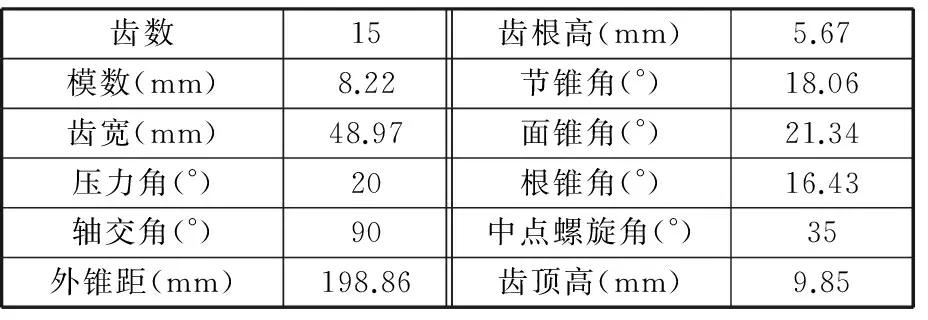

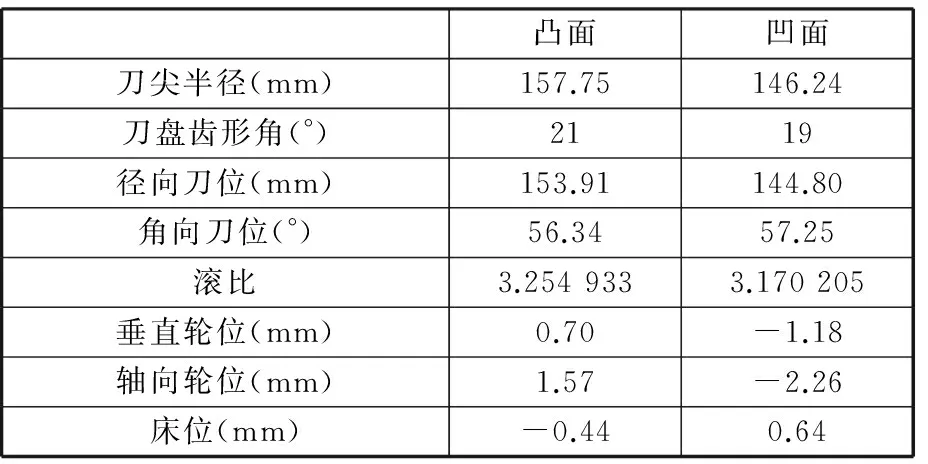

为验证所提出干涉避免方法的正确性,以一对弧齿锥齿轮副中齿面拓扑结构更复杂的小轮为例,其几何参数和展成法加工参数分别如表1、表2所示。基于曲面端铣加工理论和齿面的完整加工,确定中凹盘铣刀刀尖半径为45 mm。根据前述干涉避免方法,以配对大小轮的凸凹齿面分别确定刀具的边缘厚度和背锥角,如表3所示。以所确定的刀具结构参数,利用文献[7-8]提出的弧齿锥齿轮端铣加工方法,后置处理切削加工刀位,进行虚拟切齿加工仿真。

表1 弧齿锥齿轮副小轮的几何参数

表2 弧齿锥齿轮副小轮的展成法加工参数

表3 中凹盘铣刀边缘厚度和背锥角

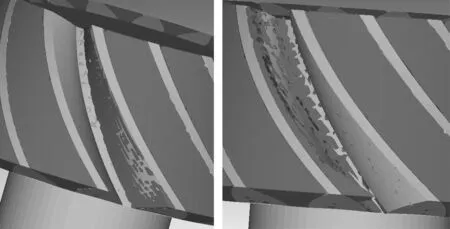

为了验证所采用的刀具参数及干涉避免方法的合理性,将过切和余量的公差都设置为5 μm,进行仿真加工模型与理论模型的比较,如图5所示。图5中,被加工齿面均被完整包络出来,偶尔有点状不连续的干涉或者未加工到的部分,几乎对整个齿面的啮合性能不构成任何影响;在一侧齿面完整加工的前提下,为对侧齿面留下了余量,保证了两侧齿面均能合格加工。

(a)小轮凹面 (b)小轮凸面图5 仿真加工模型与理论模型比对

4结论

(1)切削轮齿凹面时,通过优化刀具结构参数,仅消除切削轨迹上刀具背锥面最突出母线和对侧轮齿凸面的干涉,即可避免刀背干涉对侧齿面。

(2)切削轮齿凸面时,除了避免刀背最突出母线和对侧齿面的干涉外,还必须保证刀具背锥面沿进给方向的法曲率大于对侧轮齿凹面的法曲率,才可以避免刀背与对侧齿面的干涉。

参考文献:

[1]曾韬. 螺旋锥齿轮的设计和加工[M]. 哈尔滨:哈尔滨工业大学出版社,1989.

[2]LitvinFL.GearGeometryandAppliedTheory[M].EnglewoodCliffs,NJ,USA:PrenticeHall, 1994.

[3]KawasakiK,TsujiI,AbeY,etal.ManufacturingMethodofLarge-sizedSpiralBevelGearsinCyclo-palloidSystemUsingMulti-axisControlandMulti-taskingMachineTool[J].TransactionsoftheJapanSocietyofMechanicalEngineersSeriesC, 2011, 77, 728-736.

[4]王斌, 邓效忠, 贾新杰, 等. 盘刀加工等基圆锥齿轮的刀具位姿及运动轨迹计算[J]. 中国机械工程,2013,24(19): 2664-2670.

WangBin,DengXiaozhong,JiaXinjie,etal.CalculationofToolStateandTrajectoryProcessingEqualBaseCircleBevelGearUsingDiscCutter[J].ChinaMechanicalEngineering, 2013,24(19): 2664-2670.

[5]SuhSH,JihWS,HongHD,etal.SculpturedSurfaceMachiningofSpiralBevelGearswithCNCMilling[J].InternationalJournalofMachineTools&Manufacture, 2001, 41: 833-850.

[6]凌文峰. 螺旋伞齿轮新加工方法及关键技术的研究[D]. 北京:北京交通大学,2008.

[7]李更更,邓效忠,魏冰阳,等. 弧齿锥齿轮中凹盘铣刀高效数控铣削及仿真[J]. 中国机械工程,2012,23(21): 2607-2011.

Li Genggeng, Deng Xiaozhong, Wei Bingyang, et al. Efficient 5-axis NC Milling of Spiral Bevel Gears by Application of Disc Cutter with Concave End and Its Machining Simulation[J]. China Mechanical Engineering,2012,23(21): 2607-2011.

[8]李更更,魏冰阳,邓效忠. 中凹盘铣刀数控端铣弧齿锥齿轮[J]. 航空动力学报,2014,29(10): 2523-2528.

Li Genggeng, Wei Bingyang, Deng Xiaozhong. NC Face Milling Spiral Bevel Gears by Application of Disc Cutter with Concave End[J]. Journal of Aerospace Power,2014,29(10): 2523-2528.

[9]李锋. 基于密切曲率法的自由曲面数控加工理论和系统研究[D].西安:西安交通大学, 1995.

[10]Ding S,Mannan M A, Poo A N. Oriented Bounding Box and Octree Based Global Interference Detection in 5-axis Machining of Free-form Surfaces[J]. Computer-Aided Design, 2004, 36(13):1281-1294.

[11]Litvin F L, Chen N X, Chen J S. Computerized Determination of Curvature Relations and Contact Ellipse for Conjugate Surfaces[J]. Computer Methods in Applied Mechanics and Engineering, 1995, 125(1): 151-170.

(编辑张洋)

收稿日期:2015-11-09

基金项目:国家自然科学基金资助项目(51405135,51575161);国家自然科学基金-河南省联合基金资助项目(U1504519,U1504522);河南省高等学校重点科研项目(14A460007)

中图分类号:TH132.42; TP391.7

DOI:10.3969/j.issn.1004-132X.2016.14.005

作者简介:李更更,男,1975年生。河南科技大学车辆与交通工程学院、机械装备先进制造河南省协同创新中心讲师。主要研究方向为齿轮的数字化制造。发表论文10余篇。李聚波,男,1979年生。河南科技大学机电工程学院讲师。陈美丽,女,1979年生。中国一拖集团有限公司技术中心工程师。王斌,男,1970年生。河南科技大学机电工程学院副教授。李天兴,男,1975年生。河南科技大学机电工程学院副教授。徐爱军,男,1976年生。河南科技大学机电工程学院讲师。

Interference-avoiding Methods between Cutters Back of Disc Cutter with Concave End and CNC Machined Spiral Bevel Gear Teeth

Li Genggeng1Li Jubo1Chen Meili2Wang Bin1Li Tianxing1Xu Aijun1

1.Henan University of Science & Technology, Luoyang,Henan,471023 2.YTO Group Corporation,Luoyang,Henan,471039

Abstract:In order to avoid interference between the back of disc cutter with a concave end and gear teeth when spiral bevel gears are machined by a 5-axis CNC machine, the interference-avoiding methods were presented, based on structure of the cutter and gear respectively. According to the position relation between the cutter back cone and the opposite tooth surface,and the normal curvature values of cutter back cone should be higher than the values of the opposite tooth surface,the edge thickness and back cone angle of the cutter were determined, and the interference might be avoided. With a spiral bevel pinion as an example, through comparing the virtual machining tooth surface with the theoretical one, the feasibility of the interference-avoiding methods were verified.

Key words:spiral bevel gear; disc cutter with a concave end; CNC machining; interference-avoiding