热变形对多杆冲床滑块运动精度的影响分析

2016-08-09胡峰峰彭斌彬李烨健

胡峰峰 孙 宇 彭斌彬 李烨健

南京理工大学,南京,210094

热变形对多杆冲床滑块运动精度的影响分析

胡峰峰孙宇彭斌彬李烨健

南京理工大学,南京,210094

摘要:采用Fluent计算了多杆冲床关键运动部件以及冷却流道在不同运行条件时的温度场。基于此,采用Workbench计算了机构运动杆件的热变形。分析不同热变形条件下滑块的运动轨迹可得,随着热变形量的增大,滑块的下死点位置向下漂移0.11 mm。用温度传感器测试了不同转速时轴瓦外表面的温度,测量结果验证了温度场仿真分析的准确性。采用位移传感器测试得到热变形导致的下死点漂移量为0.098 mm,与分析结果吻合。

关键词:多杆冲床;温度场;热变形;动态精度

0引言

随着制造业、电子工业的快速发展,高速、超精密成为机械压力机的发展方向。转速的提高会带来较大的惯性载荷,从而导致运动副发热量剧增。热载荷导致运动部件的热变形,会带来滑块运动轨迹的误差,降低滑块下死点的动态精度,影响模具的寿命和精密零件的加工精度[1-2]。精密加工中,热变形是影响机床精度的重要因素[3-5],其所引起的制造误差占总制造误差的40%~70%[6-7]。有些学者对系统的温度场进行了仿真,却没有深入分析其热变形特性;有些学者通过仿真分析了系统中关键零部件的热变形特性,却没有设计试验验证仿真分析的准确性;有些学者通过试验测试了热变形对机构轨迹误差的影响,却没有充分研究引起轨迹误差的热变形机理[8-11]。为了系统地研究冲床温度场以及热变形对执行机构运动精度的影响,本文拟对多杆高速精密冲床整机冷却系统和运动部件的温度场进行仿真,对运动部件的热变形进行计算,分析热变形对滑块运动轨迹的影响。为高速精密冲床润滑冷却系统的设计和动态精度的提高提供合理的理论依据。

1多杆冲床机构有限元模型的建立

1.1多连杆冲床机构模型

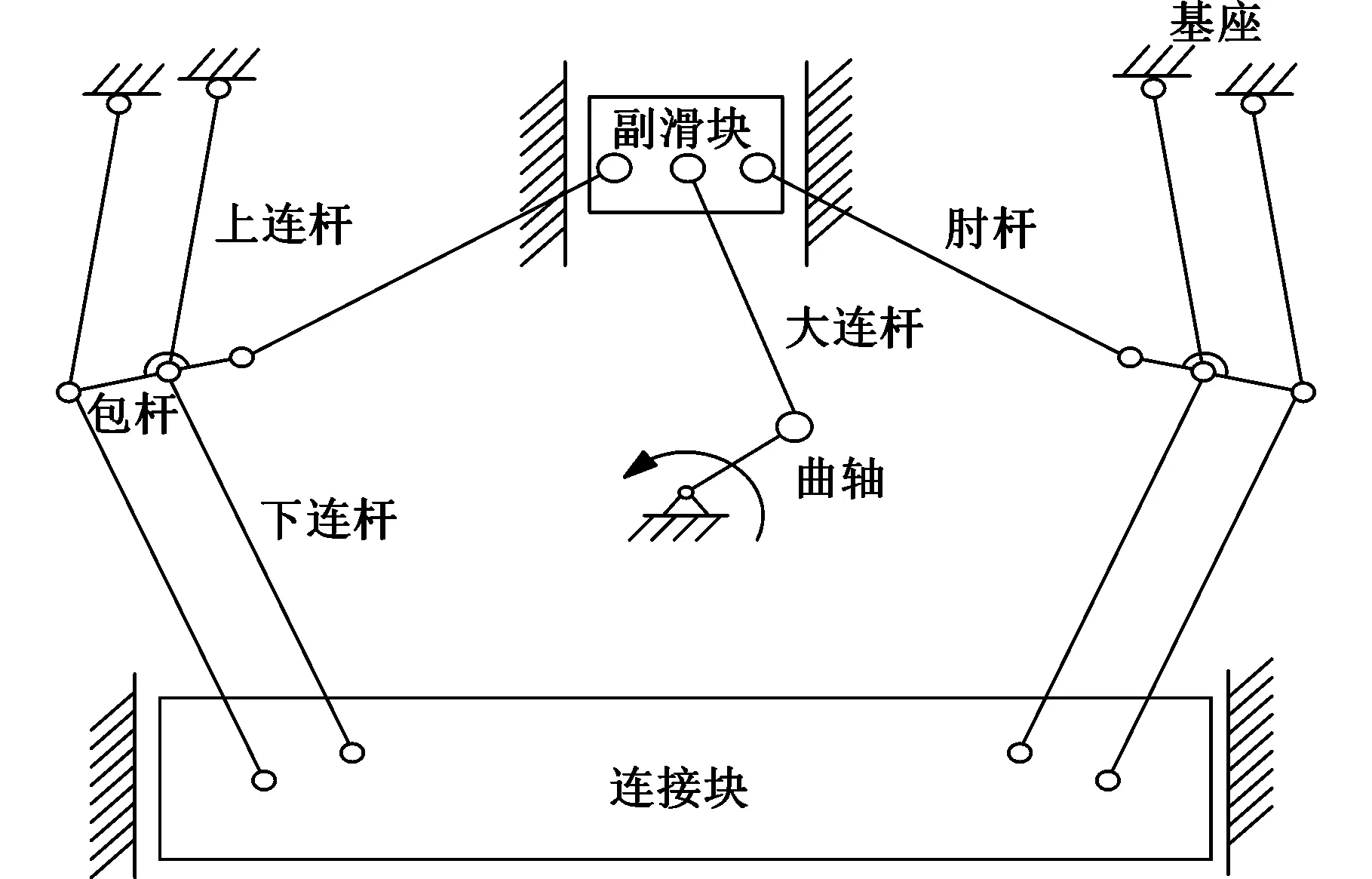

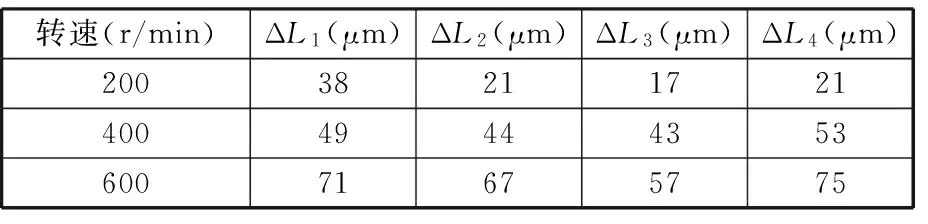

新型高速压力机的原理机构如图1所示,从图1可以看出,该原理机构的曲轴、大连杆(长度为L1)、副滑块组成曲柄滑块机构,曲轴的转动带动副滑块实现竖直方向的往复运动。肘杆机构对称分布在副滑块运动轴线的两侧,肘杆(长度为L2)一端连接到副滑块,另一端连接着摆动块(包杆)。两侧肘杆机构中,上连杆(长度为L3)的上端连接到固定机身(基座),下端连接着摆动块;下连杆(长度为L4)的上端连接着摆动块,下端连接到连接块,从而构成了一个完整的闭环传动结构。曲轴带动副滑块在竖直方向上往复运动,通过肘杆进一步驱动两侧肘杆机构在运动平面内同步摆动,最终实现主滑块的运动[12]。

图1 多连杆冲床机构简图

1.2机构运动部件有限元网格的划分

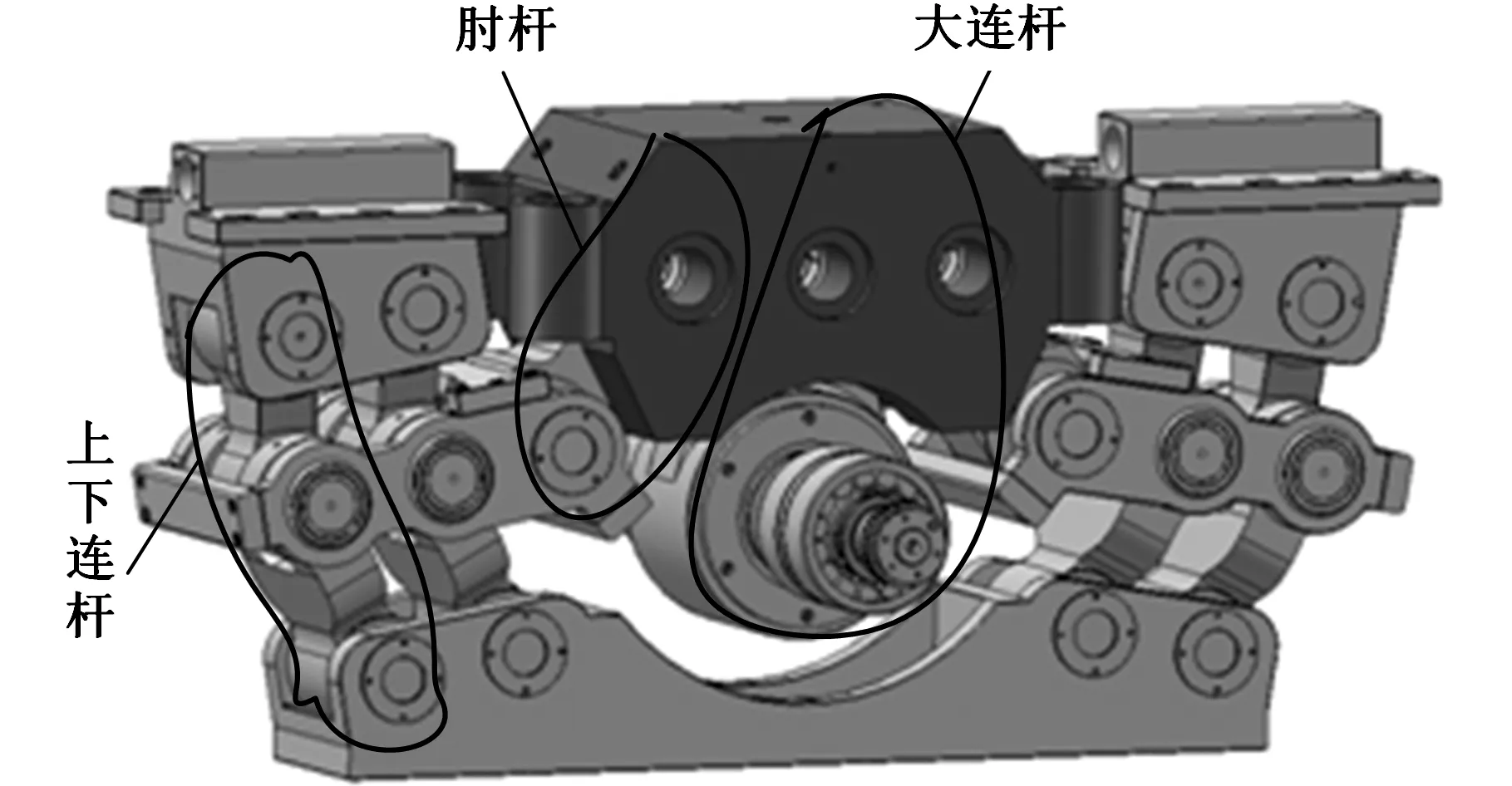

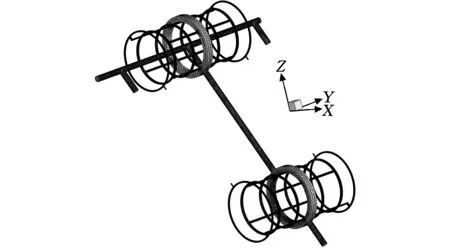

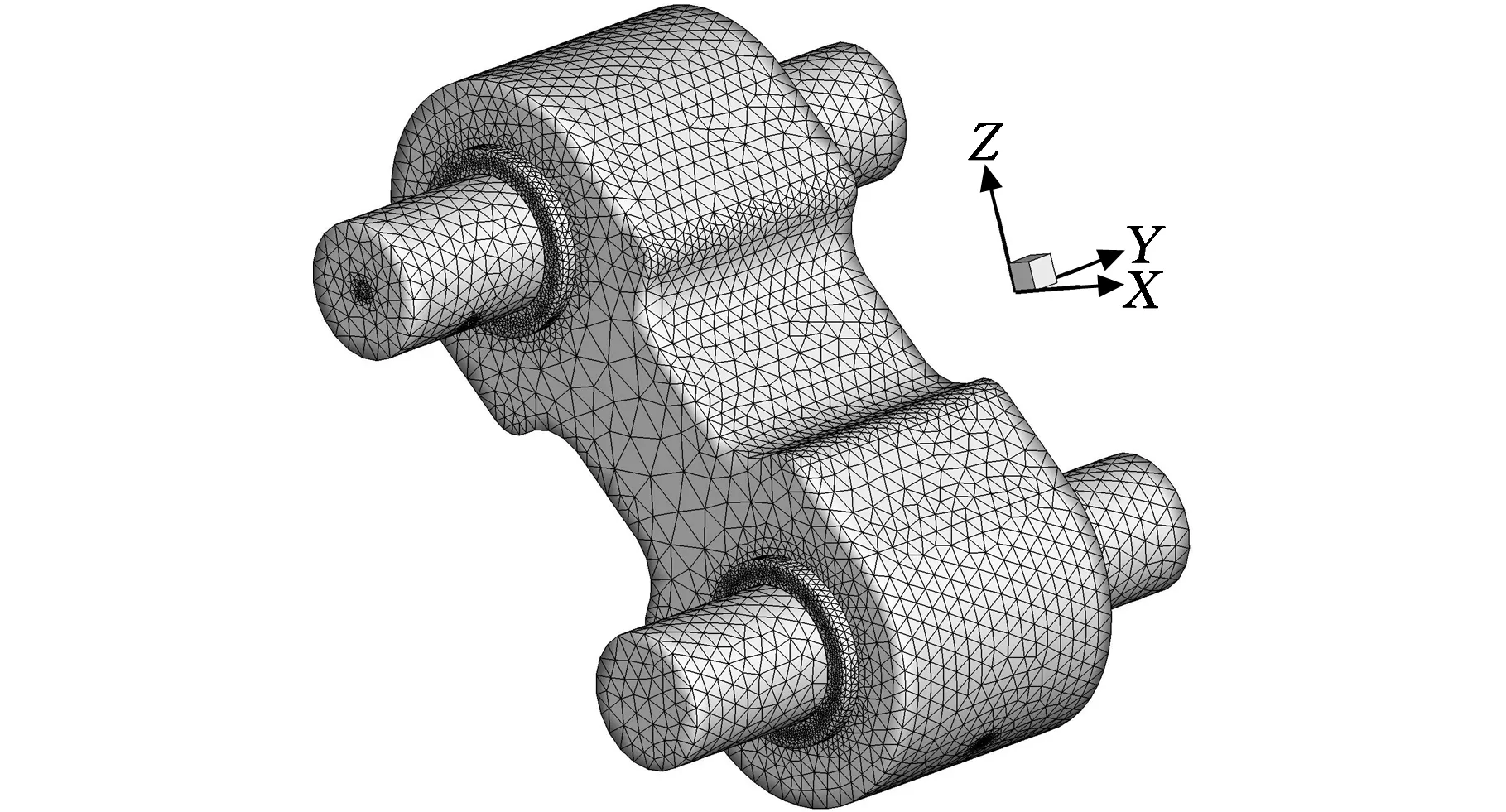

根据机构内部润滑流道的分布,将机构分成3个部分(肘杆、上下连杆、大连杆),如图2所示。采用非结构化四面体网格分别对各部分进行离散,且所有网格的扭曲度均小于0.9。肘杆、上下连杆、大连杆的网格总量分别为300万、800万和260万。文中以肘杆部分为例,其内部流道以及固体网格的划分如图3所示。

图2 多连杆冲床运动部件三维模型

(a)肘杆部分内部流道网格图

(b)肘杆部分固体网格图图3 肘杆部分网格图

2仿真计算及结果分析

2.1控制方程

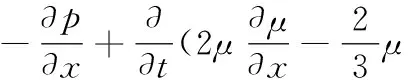

润滑油冷却过程遵循质量守恒、动量守恒和能量守恒三大定律。本机构采用68号润滑油对运动副进行循环润滑冷却,润滑油路中循环流动的液体假设为不可压缩流体,其控制方程满足以下守恒条件:

质量守恒

(1)

动量守恒

(2)

能量守恒

(3)

2.2温度场计算及结果分析

机构中的热源主要来自于轴和轴瓦之间的旋转摩擦,摩擦功耗为

Pμ=πηFidn

(4)

式中,η为摩擦因数;Fi(i=200,400,600)为不同转速时(200 r/min、400 r/min、600 r/min)运动副承受的载荷;d为轴瓦直径;n为轴或轴瓦的转速。

在Fluent中,采用标准k-ε湍流模型对机构的温度场进行求解。边界条件为:流场入口压力0.5 MPa;流场出口压力0.1 MPa(大气压);在轴与轴瓦之间,加载由式(4)计算得到的发热功率;各连杆外壁面为对流换热面。机床运行过程中,连杆快速振荡,外壁面与空气为强制对流,传热系数取50 W/(m2·K),初始冷却油温和运动部件的初始温度为基础环境温度20 ℃。

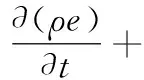

转速越高,惯性载荷越大,运动副发热量越大。本文对3种不同转速(200 r/min、400 r/min、600 r/min)时机构的温度场分别进行了仿真。这里以曲轴转速200 r/min时机构肘杆部分的温度场为例,仿真迭代计算直至温度场不再发生变化,即达到此转速时的热平衡条件。其热平衡后的温度场仿真结果如图4所示。

(a)肘杆部分内部流道的温度场云图

(b)肘杆内部轴瓦的温度场云图图4 肘杆部分温度场云图

分析图4可知,曲轴转速为200 r/min时,轴瓦外壁温度大约为29.5 ℃,冷却油温升大约为6 ℃。另外,曲轴转速为400 r/min时,轴瓦外壁温度约为38 ℃;转速为600 r/min时,轴瓦外壁温度约为52 ℃。

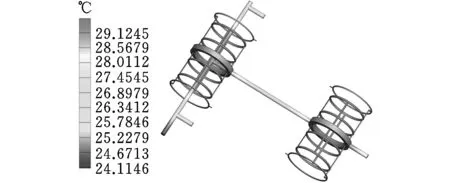

2.3热变形分析

本机构中,连杆部件(连杆以及轴瓦)长度方向的热变形会影响滑块的运动轨迹,因此对连杆部件进行热力耦合分析,求其长度方向的变形量。将上述温度载荷加载到结构上,给定约束,计算结构热变形。图5为200 r/min时的肘杆热变形云图。

图5 200 r/min时肘杆热变形云图

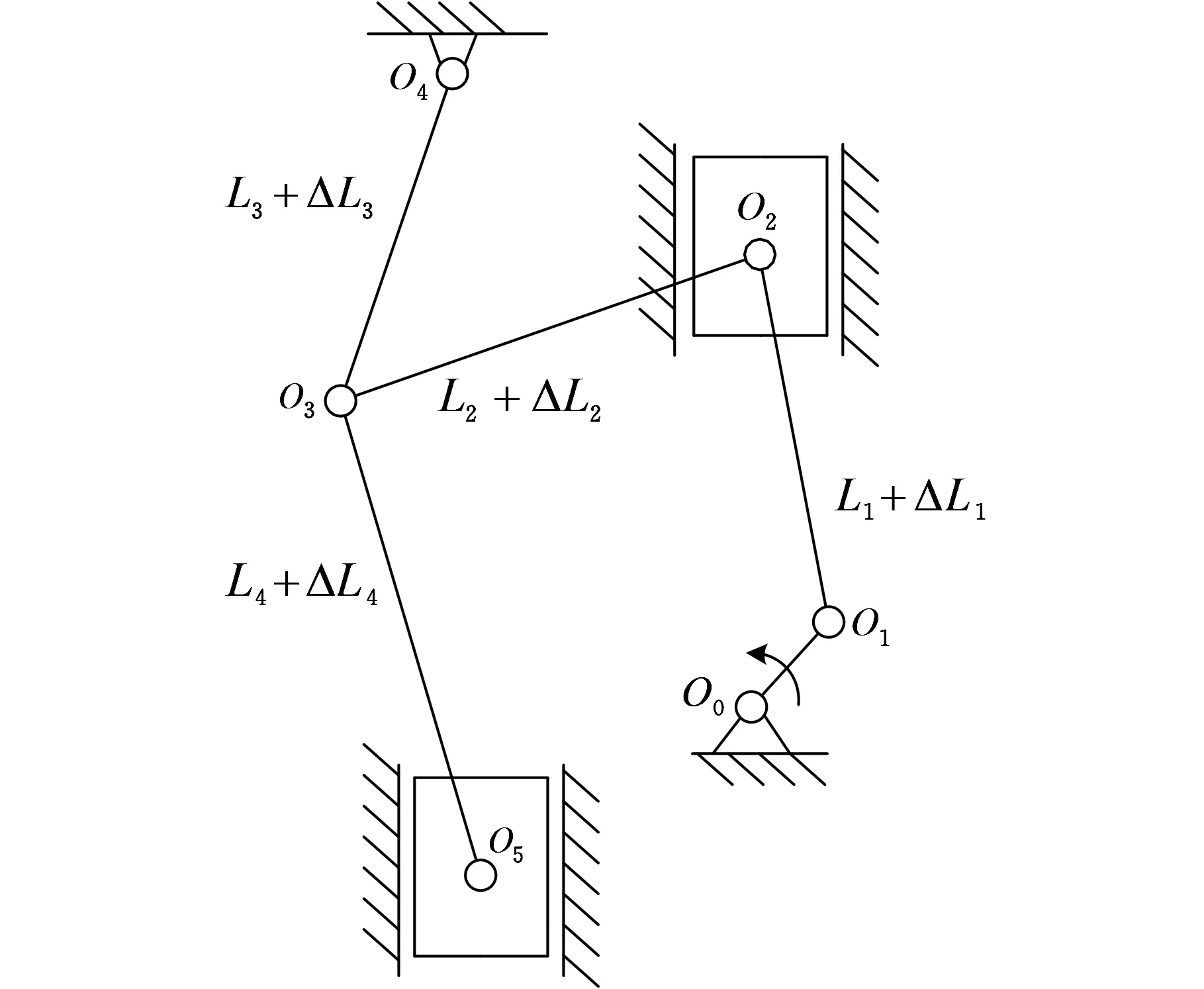

如图5所示,曲轴转速为200 r/min时,连杆一端头的轴瓦轴线之间的伸长量约为21 μm。机构中各运动杆件在不同转速下的热变形伸长量如表1所示,表中,ΔL1、ΔL2、ΔL3、ΔL4分别表示图1a中的大连杆、肘杆、上连杆、下连杆在不同转速时的热变形伸长量。

表1 各转速下运动部件的热变形量

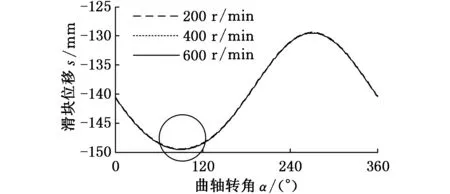

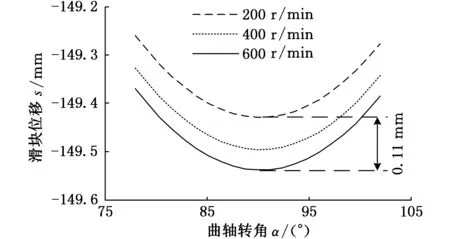

2.4滑块运动轨迹分析

图6为机构的运动学分析简图,图中,L1+ΔL1为大连杆热变形后的尺寸;L2+ΔL2为肘杆热变形后的尺寸;L3+ΔL3为上连杆热变形后的尺寸;L4+ΔL4为下连杆热变形后的尺寸。考虑运动构件的热变形量,参考文献[12]中该机构的运动学分析过程,可以得到机构不同热变形条件时滑块的运动曲线,如图7所示。

图6 机构运动学分析简图

(a)不同转速时滑块的运动轨迹图

(b)滑块的运动轨迹在下死点位置附近的放大图图7 滑块在不同转速时的运动轨迹图

由图7b可知,滑块轨迹的下死点位置随着转速的提高向下漂移,也就是说机构转速的提高导致运动副发热量增加,运动部件热变形增大,从而改变了滑块的运动轨迹。分析转速200 r/min与转速600 r/min时滑块下死点的位置坐标可知,随着转速的提高,滑块下死点位置向下漂移0.11 mm。

3试验验证

3.1温度测试试验

RTD温度传感器通过螺纹紧固在连杆端头,传感器探头与铜瓦的外表面接触,使其能较准确地测量到运动副的温升。将RTD温度传感器、NI-USB9217数据采集卡、笔记本电脑连接,构成温度采集系统。

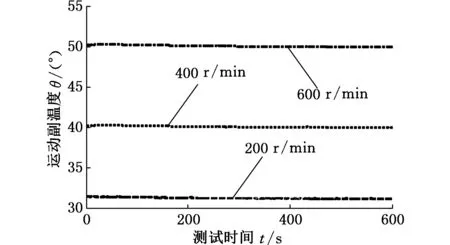

根据以上测试方案和测试系统,测试得到不同转速时轴瓦的热平衡温度曲线(这里以肘杆运动副的温升曲线为例),如图8所示。分析图8可知,曲轴转速为200 r/min时,肘杆运动副轴瓦外表面温度为31.5 ℃;转速为400 r/min时,温度为40 ℃;转速600 r/min时,温度为50 ℃。

图8 RTD温度测试运动副温度

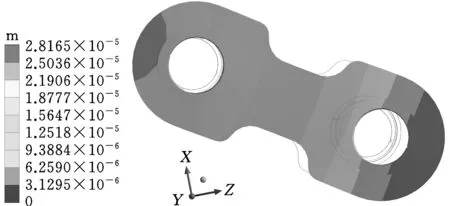

3.2滑块下死点位置测试试验

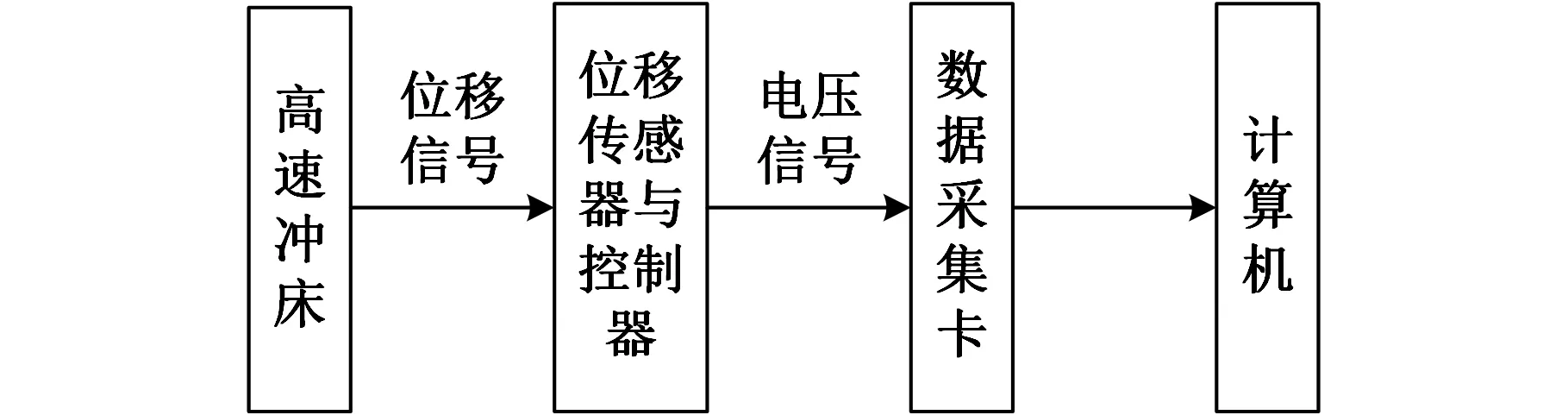

首先采用电涡流位移传感器采集各转速(200 r/min、400 r/min、600 r/min)且冲床运行达到热平衡条件时滑块下死点附近的运动曲线,可以得到不同转速时滑块下死点位置总的变化量。然后瞬间将冲床从200 r/min加速到600 r/min,在加速过程中位移传感器连续采集滑块的运动曲线,对曲线进行分析可以得到运动构件弹性变形导致的滑块下死点位置的改变量。总的变化值减去瞬间加速过程的变化值即可得到机构的热变形导致滑块极限位置的改变量。搭建滑块运动曲线测试系统,如图9所示,位移传感器采集滑块下死点附近的位移,并以电压信号的方式输出;信号调理仪对传感器输出的电压信号进行调理,调理后的电压信号通过数据采集卡进行采集;编辑数据采集程序将采集到的电压信号换算为位移量,并进行实时显示与保存。

图9 下死点附近位移曲线测试系统

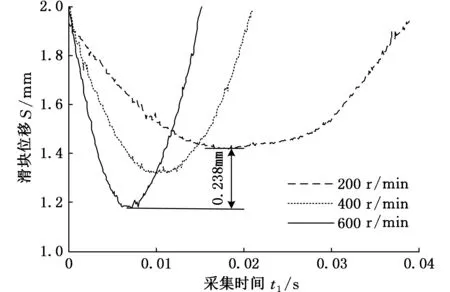

根据搭建的测试系统,测得滑块在下死点附近,不同转速且冲床运行达到热平衡条件时滑块的位移曲线,如图10所示。分析图10可知,随着转速的提高,滑块下死点位置向下漂移,总漂移量达0.238 mm。

图10 传感器测得不同转速下滑块的位移曲线

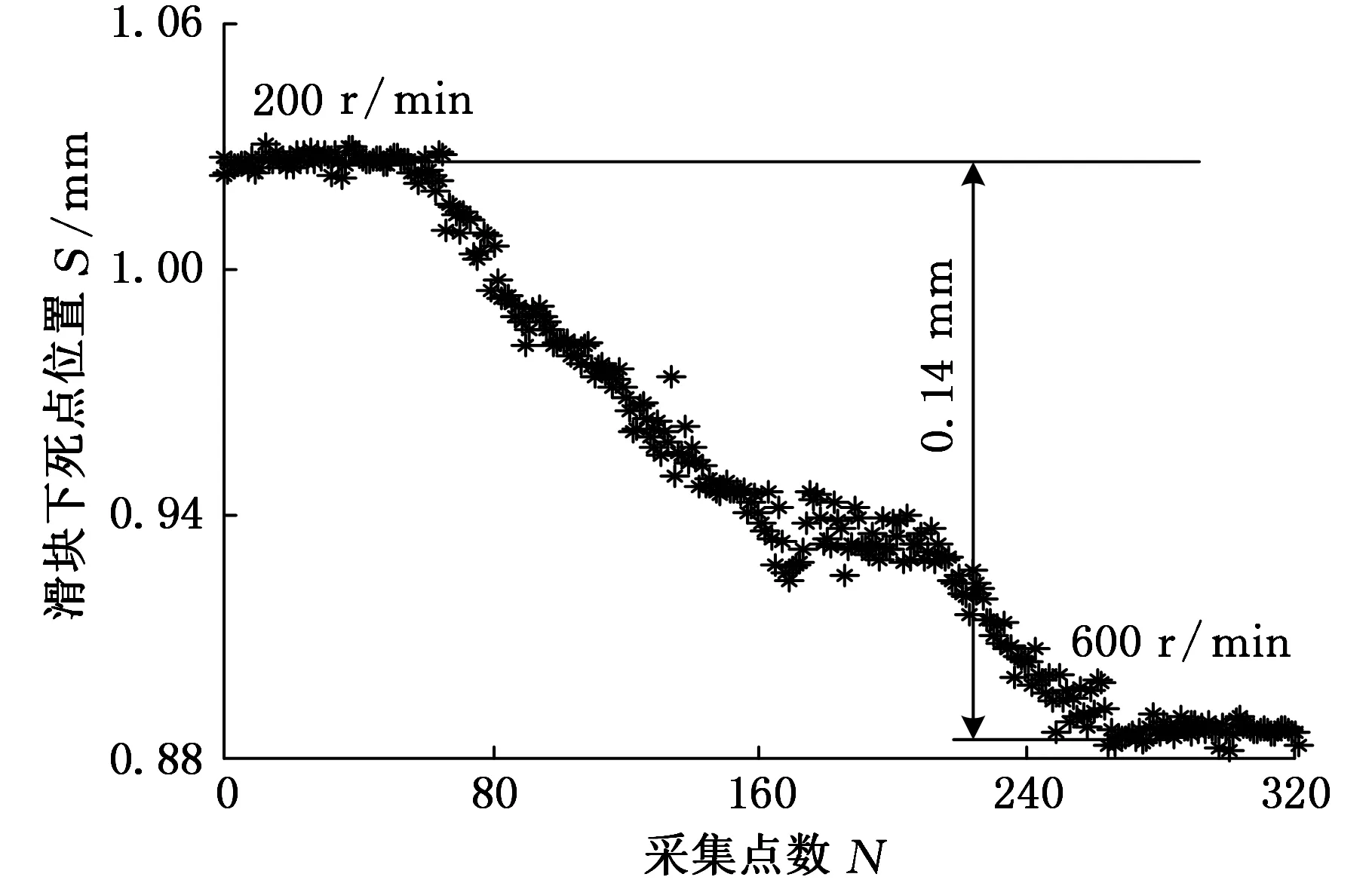

瞬间加速冲床,连续采集滑块的位移曲线,取每个周期内位移曲线的极值,得到滑块下死点位置在瞬间加速过程中的变化曲线,如图11所示。分析图11可知,瞬间加速状态下,滑块下死点位置的漂移量为0.14 mm。此漂移值即为冲床运动部件的弹性变形导致的滑块下死点位置的误差。图10中的总漂移量减去图11中瞬间加速过程的漂移量可以得到热变形导致滑块下死点位置的漂移量为0.098 mm。

图11 滑块下死点位置的漂移

4结论

(1)以某多杆机构高速精密冲床为研究对象,建立了冷却流道以及运动杆件温度场分析模型,仿真计算得到不同转速(不同发热功率)时的温度分布。在温度场分析的基础上,计算了运动杆件的热变形,进而分析了不同热变形条件下机构滑块的位移曲线。随着机床转速的提高热平衡温度升高,滑块下死点位置向下漂移0.11mm。仿真计算分析结果0.11mm与试验结果0.098mm基本吻合,且温度引起的精度误差占总误差的50%左右。

(2)研究结果为高速精密冲床润滑冷却系统的设计和动态精度的保持提供了合理的理论依据,在此类高速精密冲床冷却系统的设计时可以通过改变不同转速时机构的冷却条件,控制机构的温度场,从而减小运动杆件的热变行,提高冲床的整体动态精度。

参考文献:

[1]BryanJ.InternationalStatusofThermalErrorResearch[J].CIRPAnnals—ManufacturingTechnology, 1990, 39(2):645-656.

[2]赵升吨,张学来,高长宇,等.高速压力机的现状及其发展趋势[J].锻压装备与制造技术, 2005,40(1):17-25.

ZhaoShengdun,ZhangXuelai,GaoChangyu,etal.ThePresentSituationandDevelopmentTrendofHighSpeedPress[J].ChinaMetalFormingEquipment&ManufacturingTechnology,2005,40(1):17-25.

[3]KimMS,LeeKS.PredictionofThermo-elasticBehaviorinaSpindle-bearingSystemConsideringBearingSurroundings[J].InternationalJournalofMachineTools&Manufacture, 2001,41(6):809-831.

[4]李旸,位文明,赵万华,等.精密卧式加工中心主轴轴向误差补偿方法[J]. 组合机床与自动化加工技术,2012(8):9-13.

LiYang,WeiWenming,ZhaoWanhua,etal.AxialThermalErrorCompensationMethodfortheSpindleofaPrecisionHorizontalMachiningCenter[J].ModularMachineTool&AutomaticManufacturingTechnique, 2012(8):9-13.

[5]ZhaoHaitao,YangJianguo,ShenJinhua.SimulationofThermalBehaviorofaCNCMachineToolSpindle[J].InternationalJournalofMachineToolsandManufacture, 2007,47(6):1003-1010.

[6]CreightonE,HoneggerA,TulsianA,etal.AnalysisofThermalErrorsinaHigh-speedMicro-millingSpindle[J].InternationalJournalofMachineToolsandManufacture, 2010,50(4): 386-393.

[7]WangY,KaoM,ChangC.InvestigationontheSpindleThermalDisplacementandItsCompensationofPrecisionCutterGrinders[J].Measurement, 2011,44(6): 1183-1187.

[8]骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008,29(7): 769-773.

LuoQingguo,LiuHongbin,GongZhengbo,etal.StudyOntheFluid—solidCoupledHeatTransferoftheDieselEngineCylinderHead[J].ActaArmamentarii,2008,29(7):769-773.

[9]李伟力,袁世鹏,霍菲阳, 等.基于流体传热理论永磁风力发电机温度场计算[J]. 电机与控制学报, 2011,15(9): 56-62.

LiWeili,YuanShipeng,HuoFeiyang,etal.CalculationofTemperatureFieldofPMGeneratorforWindTurbineBasedonTheoryofFluidHeatTransfer[J].ElectricMachinesandControl,2011,15(9):56-62.

[10]王晓静,王磊,张芳,等.基于Fluent的还原炉底盘温度场均匀化分析[J]. 西北大学学报(自然科学版), 2013,43(6): 903-908.

WangXiaojing,WangLei,ZhangFang,etal.AnalysisoftheHomogenizationoftheTemperatureFieldinReductionFurnaceChassisBasedonFluent[J].JournalofNorthwestUniversity(NaturalScienceEdition),2013,43(6):903-908.

[11]李艳,梁亮,李英浩, 等. 数控车床主轴热变形检测及回转精度评定[J]. 中国机械工程,2015,26(12): 1611-1615.

LiYan,LiangLiang,LiYinghao,etal.ThermalErrorMeasurementandRotationAccuracyEvaluationofCNCLatheSpindle[J].ChinaMechanicalEngineering,2015,26(12):1611-1615.

[12]李烨健, 孙宇,胡峰峰. 多杆高速机械压力机机构优化设计[J]. 中国机械工程, 2015,26(1): 31-36.

LiYejian,SunYu,HuFengfeng.OptimizationDesignforMulti-linkageofHigh-speedMechanicalPress[J].ChinaMechanicalEngineering,2015,26(1):31-36.

(编辑张洋)

收稿日期:2016-03-10

基金项目:国家自然科学基金资助项目(51275243);江苏省科技支撑项目(BE2012174)

中图分类号:TH16

DOI:10.3969/j.issn.1004-132X.2016.14.001

作者简介:胡峰峰,男,1988年生。南京理工大学机械工程学院博士研究生。主要研究方向为现代制造工艺及装备。发表论文4篇。孙宇,男,1964年生。南京理工大学机械工程学院教授、博士研究生导师。彭斌彬,男,1975年生。南京理工大学机械工程学院副教授。李烨健,男,1987年生。南京理工大学机械工程学院博士研究生。

Analysis for Influences of Thermal Deformation on Kinematic Accuracy of Slider on Multi-link Punch Press

Hu FengfengSun YuPeng BinbinLi Yejian

Nanjing University of Science and Technology,Nanjing,210094

Abstract:Temperature distribution of cooling oil and the key moving components of a multi-link punch press under different operating conditions were calculated in Fluent. The thermal deformation of moving components was solved by Workbench. And then, trajectory of the slider was analyzed with different thermal deformations. With the increase of thermal deformations, the drift amount of bottom dead is as 0.11 mm. Temperature sensor was used to measure the temperature of bearing in real time to verify the results of temperature field simulation. Drift amount of bottom dead center caused by thermal deformation is as 0.098 mm by the tests with a displacement sensor. The analytical results and the experimental data coincide with each other.

Key words:multi-link punch press; temperature field; thermal deformation; dynamic accuracy