91.5 m驳船甲板结构破损事故分析

2016-06-01李家才

李家才

(扬州亚华船舶技术开发有限公司,江苏扬州225012)

91.5 m驳船甲板结构破损事故分析

李家才

(扬州亚华船舶技术开发有限公司,江苏扬州225012)

91.5 m驳船由张家港驶往唐山港,航行至连云港正东海域时,因大风导致驳船摇摆,3台转盘臂架大组件坠入海中。按照中国船级社《国内航行海船建造规范》的相关要求,利用MSC.Patran/ MSC.Nastran对91.5 m驳船甲板结构强度采用有限元方法进行直接计算。结果表明:所取构件在承受甲板上转盘和门机载荷后满足规范要求。

驳船;有限元法;甲板结构

0 引言

2014年8月18日晨1:35分,“华富219”拖带装载码头门机散件的91.5 m驳船,由张家港驶往河北唐山港,当航行至连云港正东海域时,因大风导致驳船摇摆,3台转盘臂架大组件坠入海中。为了客观真实地对事故发生原因进行技术性分析,需要从技术角度对船舶货物装载是否满足货物装载的技术性、安全性进行分析认定,其中包括对船舶载货前的船舶货物绑扎方案、稳性计算书等进行考量,对出海前转盘和门机在绑扎部位处的强度进行评估,以校核是否符合强度的规范要求。按照中国船级社《国内航行海船建造规范》第二篇第8章散货船附录 1的相关要求,利用 MSC.Patran/MSC.Nastran对91.5 m驳船甲板结构强度采用有限元方法进行直接计算,以验证实际所取构件在承受甲板上转盘和门机载荷(重点在转盘上,其重量453 t;重量重心Zg=10.50;横向受风面积279.0 m2)后是否满足规范要求。

1 船舶概况

91.5 m驳船为无人驳船,适用于甲板载货,可航行于无限航区。船体为全焊接钢制结构,带有平式甲板和2只呆木。主船体被8个水密横舱壁和3个水密纵舱壁分隔成33个舱。本船依据中国船级社《钢质海船入级规范》进行复核。转入国内航行时,按照中华人民共和国海事局《国内航行海船法定检验技术规则》对载重线、吨位等进行计算,装载计算依据国际海事组织A.749(18)决议《关于IMO文件包括的所有船舶的完整稳性规则》的有关要求进行。甲板上舾装件有1只1 500 kg无杆首锚,带φ28 mm钢丝绳300 m;每舱提供630×430 mm平式水密人孔盖,螺帽和垫片为不锈钢;33张钢质直梯用于进入甲板下空舱;2只拖揽耳板安装于甲板上;8个直径为325 mm的系泊带缆桩;用于绑扎驳船胎的小型耳板等。

船舶主要尺度如下:总长91.50 m,型宽24.40 m,型深5.50 m,满载吃水3.80 m,空载吃水0.54 m,肋距0.61 m。

2 结构强度有限元分析

2.1 有限元模型

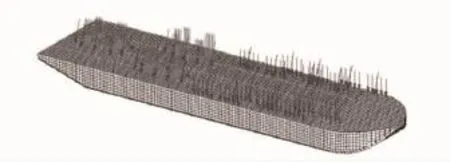

根据中国船级社《国内航行海船建造规范》§1.9.6的相关规定,同时为了更加详细看到整船的结构强度,91.5 m驳船有限元模型范围纵向从船首至船尾、横向为船宽、垂向为型深。其模型的选取符合规范的要求。

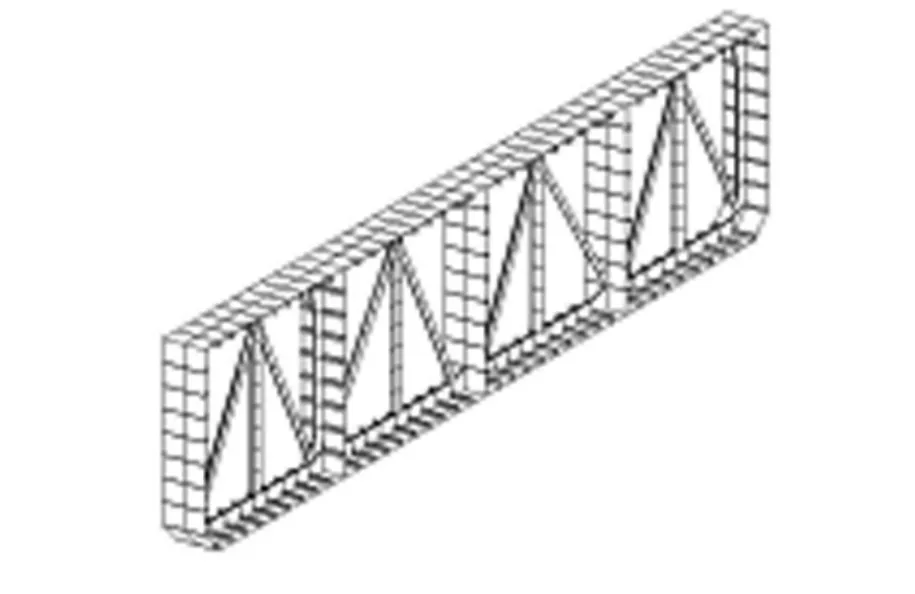

船舶的主要构件尺寸如下:船底板12 mm,甲板板12 mm,舷侧板12 mm,纵舱壁8 mm,横舱壁8 mm;船底肋板L450×9.5/100,船底纵骨L125×75×10,甲板强横梁L450×9.5/100,甲板纵骨L125×75×7,舷侧强肋骨L450×9.5/100,舷侧纵骨L125×75×7,纵舱壁垂直桁L450×9.5/ 100,纵舱壁纵骨L125×75×7等。按照实际尺寸进行有限元模型建立,如图1所示。91.5 m驳船有限元建模中模型材料定义为:弹性模量E= 2.1×1011Pa,泊松比0.3,密度7.85 t/m3。

图1 91.5 m驳船有限元模型

2.2 载荷施加

由于重大件货物具有重量大、体积大、外观尺寸矩等特点,所以对船舶及其相关货运技术要求与其他运输船舶有所不同。主要体现在以下3个方面:第一,装卸重大件货物时船舶的稳性及横倾角。第二,重大件货物的绑扎。船舶在航行中受风浪影响会引起横摇及纵摇,如绑扎不牢固,会引起重大件货物的移动,轻则造成事故,重则导致船毁人亡。第三,局部强度。重大件货物重量大,尺寸不规矩,在装载时应注意局部强度,避免超过其许可负荷,造成船体受损,装载时应选用合适的积载位置及用适当的衬垫来尽量减少局部负荷,以确保安全。针对以上分析,载荷施加主要通过有限元方法对绑扎情况进行有限元分析。有限元模型的载荷应包括舷外水压力、货物重量、结构自重等。其中舷外水压力按照实际装载情况下的吃水来施加,在软件中通过施加场的方式来操作(9800*(2.261-'Z));货物载荷主要包括甲板装载3台转盘(每台453 t)、4台门机(每台208 t)以及舱内压载水等;整船的空船重量通过结构的密度和重力加速度来施加。图2为门机和转盘的分布图。以下为具体操作过程:

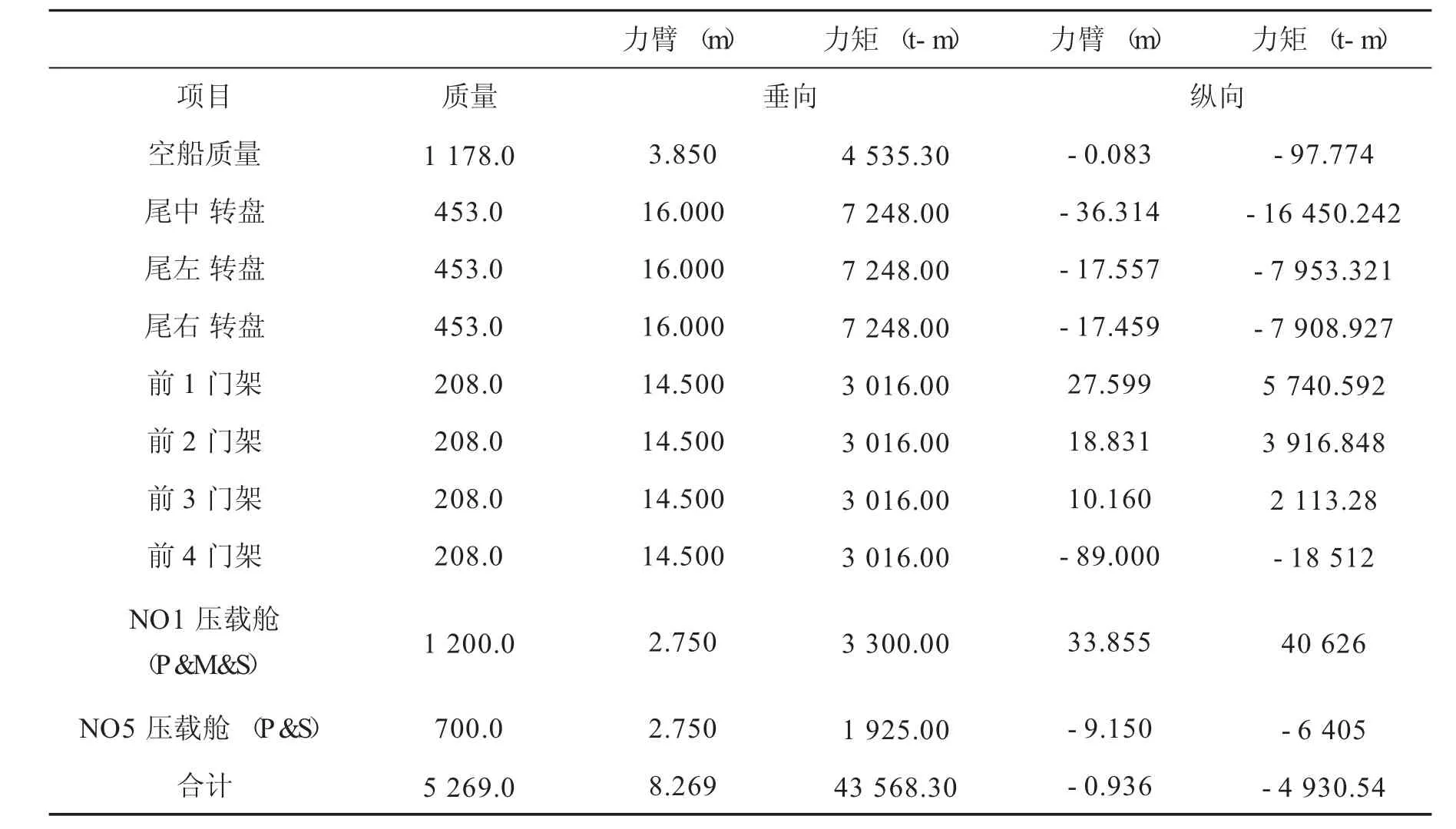

按照稳性计算可以得出,装载门机和转盘后吃水为2.261 m,施加到船体外部。货物加载按照稳性计算书,货物施加主要重量内容如表1所示。

图2 门机和转盘分布图

表1 重量分布表

91.5 m驳船承运的转盘呈“品”字形装载在该驳船甲板的后方,驾驶员面向驳船的尾部,装载区域长度36.60 m,对应船体结构为#0~#20肋位之间,每台转盘总重量为453 t。根据实际绑扎要求如下:

第一,1#转盘总成装载区甲板#13~#19肋位间,转盘高度为8.9 m,转盘右侧距甲板重心2.45 m,距甲板右舷边缘约0.8 m。

第二,2#转盘总成装载区甲板#13~#19肋位间,转盘高度为8.9 m,转盘右侧距甲板重心1.05 m,距甲板右舷边缘约2.25 m。

第三,3#转盘总成装载区甲板#2~#9肋位间,转盘高度为8.9 m,转盘总成居于甲板中心装载。

通过以上计算可以发现,在对载荷计算过程中已经考虑船舶倾斜、风等因素的影响。由于91.5 m驳船在航行至连云港正东海域,因大风导致驳船摇摆,将3台转盘臂架大组件坠入海中,这样载荷施加与实际情况相符合。将以上绑扎杆件的载荷施加到10个具体位置上,每个转盘底部与甲板接触面积为15 m2来计。具体施加如图3所示。

图3 载荷加载

由91.5 m驳船配载图可以看出,甲板前部装载的四订座门架及门机配件是不对称放置的,在遇到风浪时会加大向一舷的倾斜,在计算载荷时已经考虑到横向滑移力。在事故当时风向及风浪达到6级的情况下,船舶的横揺度计算时达到13度。本计算按照实际绑扎的要求进行计算,暂且认为绑扎位置不变的情况下进行考虑,如果计算值超出许用值的话,将提出一系列加强措施来弥补绑扎时候出现的缺陷。焊接位置的强度计算报告中体现不出,只能认为本报告计算强度的问题跟焊接技术方面没有直接联系。本船由于货物的装载过程中会出现较大纵倾或横倾现象,首中部舱内通过设置压载水进行调节。

2.3 计算结果

通过有限元计算,结合甲板部位变形的仿真计算结果,可以得出:

第一,1#转盘总成装载区:转盘总成配重后侧的2根撑杆连接在船20#~21#肋位间的甲板上的耳板,变形略上翻;转盘总成右侧3根撑杆也呈现一定形状,变形向内侧明显上翻;转盘总成左侧有2根撑杆耳板裂口,变形呈现向下弯曲,另外一个向上;转盘总成前部2根撑杆裂口,位于10#~11#肋位之间,变形呈现向下大的弯曲。

第二,2#转盘总成装载区:转盘总成配重后侧的2根撑杆连接在船20#~21#肋位间的甲板上的耳板,变形略上翻;转盘总成右侧3根撑杆也呈现一定形状,变形向下弯曲;转盘总成左侧有2根撑杆耳板裂口,变形呈现向上弯曲,弯曲量比较明显;转盘总成前部2根撑杆裂口,位于10#~11#肋位之间,变形呈现板向上弯曲。

第三,3#转盘总成装载区:与91.5 m驳船甲板焊接的撑杆连接耳板部位全部撕裂;转盘总成配重前侧的2根撑杆裂口呈现一定形状,变形呈现略上翻;转盘总成配重左侧的3根撑杆裂口呈现一定形状,变形呈现略上翻;转盘总成配重后侧的2根撑杆裂口呈现一定形状,变形呈现略下翻;转盘总成配重前侧的3根撑杆裂口呈现一定形状,变形呈现略下翻。

以上计算与船舶实际破损情况比较接近,如图4所示。

图4 现场甲板破损图

通过以上计算,汇总该工况下的应力结果如表2所示。

表2 应力汇总

图5 甲板相当应力云图

通过表2和图5可以得出:甲板、船底板、舷侧外板以及横纵舱壁结构的计算应力均小于许用应力,而甲板内部的强横梁计算应力大于许用应力,甲板结构强度不满足规范的要求。甲板板架区域由于转盘位置处的载荷比较大,出现较大的变形,而门机区域载荷较小未发现应力超出许用值。这些跟实际事故照片相一致。虽然甲板应力值小于220 MPa,一旦甲板强横梁结构失效,甲板强度也会随着出现撕裂等现象。综合以上分析,得出造成这一现象的原因主要是门机绑扎在甲板上的生根位置不当以及甲板与转盘接触部位加强不当造成,因此须对绑扎位置或者绑扎生根处的船体进行局部加强。

3 结束语

对重大件货物的绑扎,首先要正确选择绑扎索具。常用的绑扎索具有纤维绳、钢丝绳和链条,并且配合松紧螺丝、卸扣等一起使用。绑扎重大件货物宜用钢丝绳及链条。使用链条绑扎方便、速度快;但不易收紧;使用钢丝绳则较易收紧但绑扎没有链条方便,各有利弊,应根据具体情况选用。重大件货物的绑扎还应注意以下一些问题:第一,绑扎松紧要适宜。要求绑扎紧固,不使其松动,又要防止过紧折断。同时又要易于解开,以便万一发生意外时能立即松绑。第二,提高绑扎效果,节省绑索为此绑扎角尽可能小,并应使各道绑索受力均衡。第三,保证货件不受损伤。为避免绑索直接接触货物表面,压损或磨损货件,应在规定的部位进行绑扎,必要时应在绑扎部位先加铺垫。对于怕水湿的货物,除合理选择货位外,在绑扎前应先铺盖油布,易腐蚀部位应涂以防护油脂。第四,绑扎工艺要正确。绑索应左右、前后对称。每道绑索应先绕货件1周后再在两侧固定,不能一索绑多道。每个生根的地令上不能超过3根绑索,而且方向不能相同。

[1]胡丽芬.舰船抗沉辅助决策系统研究[D].大连:大连理工大学,2015.

[2]黄武刚.船舶在波浪中航行时稳性研究及危险性分析[D].大连:大连理工大学,2010.

[3]江迎秋.论内河断船及其遏制措施[J].经济研究导刊, 2010(34):224-225.

[4]陈迪辉,周伟.沙石船舶运输现状分析及管理建议[J].中国水运(下半月刊),2010(10):18-19.

[责任编辑:刘 月]

Accident Analysis on the Deck Structure Damage of 91.5m Barge

Li Jiacai

(Yangzhou Yahua Marine Technical Development Co.,Ltd,Yangzhou 225012,China)

The 91.5m barge sailed from Zhangjiagang to the port of Tangshan.While it sailed to the east area of Lianyungang,due to the strong wind,three large components of swing arm rack fell into the sea.In accordance with the relevant requirements of Chinese classification society'sthe Rules of Domestic Seagoing Ships Construction,the researcher calculates the 91.5m barge deck structure strength directly use the finite element method via MSC.Patran/MSC.Nastran.The result shows that the components are satisfied with the requirement of the deck load and the door motor load.

barge;finite element;deck structure

U698.6

A

2095-5928(2016)05-34-05

2016-06-11

李家才(1972-),男,江苏南通人,工程师,学士,研究方向:船舶详细设计和生产设计。

10.16850/j.cnki.21-1590/g4.2016.05.011