分段式吊装撑杆设计

2020-10-30李文博黄山田黄海滨李雪松

刘 超 李文博 黄山田 黄海滨 李雪松

(海洋石油工程股份有限公司,天津300451)

企鹅FPSO 安装集成项目包含多个大小模块的吊装,大部分模块的吊装操作均需要使用德浮3600 吊船并借助吊装撑杆来完成。根据现有资源,巴西FPSO 项目设计的上撑杆可以满足模块吊装的要求,仅需要设计一套能用于大型模块吊装的下撑杆。企鹅FPSO 最大模块吊点间距26.11 米,浮吊船爬杆间距24米,考虑撑杆的通用性及便捷性,下撑杆分三节设计,且截面设计为多孔式,方便快捷调整吊柱间距。企鹅FPSO 上部模块包括F10~U50 及多个较轻的小功能模块(F10,重量在100MT 以下),该撑杆主要用于F20~U40 模块的吊装,模块重量约250MT~1800MT,浮吊船使用的是烟台打捞局的德浮3600。

1 正文

1.1 下撑杆结构形式选取

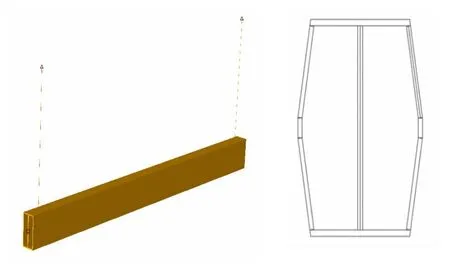

参照巴西FPSO P67/P70 撑杆设计形式,选取下撑杆为箱形梁式结构形式。考虑撑杆的通用性及便捷性,撑杆分三节设计。对于大型模块及模块吊点跨距较大时,可选用三节撑杆整体吊装,对于质量较轻及吊点跨距较小时,可采用两节撑杆或者单节撑杆吊装。截面设计为多孔式,方便根据不同吊点跨距选择对应孔距吊装。下撑杆截面形式如图1 所示:

图1 下撑杆基本形式图

1.2 下撑杆强度校核

下撑杆整体强度采用SACS 软件进行校核,由于SACS 软件无法校核截面开孔,因此采用ANSYS 软件对截面开孔处进行局部校核。下撑杆的连接处参照Herrma 设计吊耳进行校核。

1.2.1 下撑杆整体强度校核

应用SACS 对不同截面进行撑杆强度校核,撑杆截面形式如图2 所示。选取模块吊装计算最大吊绳力作为撑杆设计载荷,不同截面下SACS 计算结果统计如表1 所示。

表1 中总结了不同材质及不同截面SACS 计算UC 值。

表1 结果表明巴西FPSO P67/P70 撑杆截面形式不适用,查看sacs 计算结果,表明撑杆纵向承受弯矩能力不足,因此考虑增大撑杆高度,具体截面形式如图3 所示。

图2 SACS 计算模型及下撑杆截面形式示意图

表1 下撑杆SACS 计算结果统计

图3 SACS 计算模型及下撑杆截面形式示意图

表2 下撑杆变截面SACS 计算结果统计

由于SACS 无法模拟下撑杆开孔结构,采用ANSYS 对下撑杆进行局部结构校核,校核结果如图4 所示:

图4 ANSYS 计算模型及结果示意图

1.2.2 下撑杆连接处校核

下撑杆连接处参考Heerma 设计吊耳的方法采用MathCAD校核,下撑杆连接处示意图如图5 所示:

图5 下撑杆连接处校核截面示意图(参考Heerma 吊耳设计)

采用900MT 作为输入载荷,提取下撑杆SACS 整体计算连接处的杆件内力,校核结果如表3 所示。

表3 统计结果表明,吊点跨距对连接处弯矩影响较大,较大弯矩值直接影响水平焊缝的强度。因此对撑杆截面参数进行优化,增大撑杆高度,同时适当增大水平焊缝距离,优化后的撑杆连接处强度校核结果如表4 所示:

表3 900MT 设计载荷不同跨距校核连接销轴及连接板结果总结

表4 900MT 设计载荷不同跨距校核连接销轴及连接板结果总结

由表4 统计结果,最终确定下撑杆选用截面尺寸为25000 x 900 x 3000,结构形式如图6 所示:

图6 下撑杆结构形式示意图

2 结论

结合巴西FPSO P67/P70 项目的实际情况,对撑杆设计进行了改进,减少了撑杆整体重量,改变了撑杆设计形式,从使用效率及经济性都有了较大提升,为后续吊装撑杆设计提供了参考和借鉴经验。