铁路货车车轮超声波在线检测中的缺陷识别算法

2016-04-10杨巨平

杨巨平

(神华铁路货车运输有限责任公司,北京 100011)

铁路货车车轮超声波在线检测中的缺陷识别,就是从大量的超声检测信号中,根据多个缺陷特征,寻找具备这些缺陷特征的信号,然后结合缺陷特征的判别法则,判定这些检测信号是否为缺陷信号。

现行铁路货车车轮超声波在线检测的缺陷识别主要通过设置波门,获取检测信号的幅度和声程等方面的信息,再结合检测人员的专业知识和经验,对检测信号作出判定[1]。这种人工缺陷识别方法的效率非常低,且受检测人员的专业知识、技能和经验等主观因素影响很大。现有的小波包变换[2]、神经网络分类等算法主要用于焊缝[3]、粘接材料等工件的缺陷自动识别上,虽然这些算法在工件缺陷的识别和分类上取得了一定的效果,但是在铁路货车车轮超声波在线检测方面的应用还未见报道,并且这些缺陷识别方法依靠波门的设置范围和阈值判别缺陷信号,虽然速度很快,但是过于简单、缺乏自适应能力,往往受到现场检测状态的影响,容易导致识别错误。

本文根据铁路货车车轮超声波在线检测信号的时域特性,选取检测信号的相关系数和信号背景比作为识别特征向量,以人工缺陷试块的检测信号组成训练样本,基于神经网络的感知器原理,结合现场检测要求,对传统的感知器分类算法进行改进,以获取无漏检、最小误检的分类器,以及良好的缺陷识别效果。

1 货车车轮超声波在线检测的缺陷识别算法

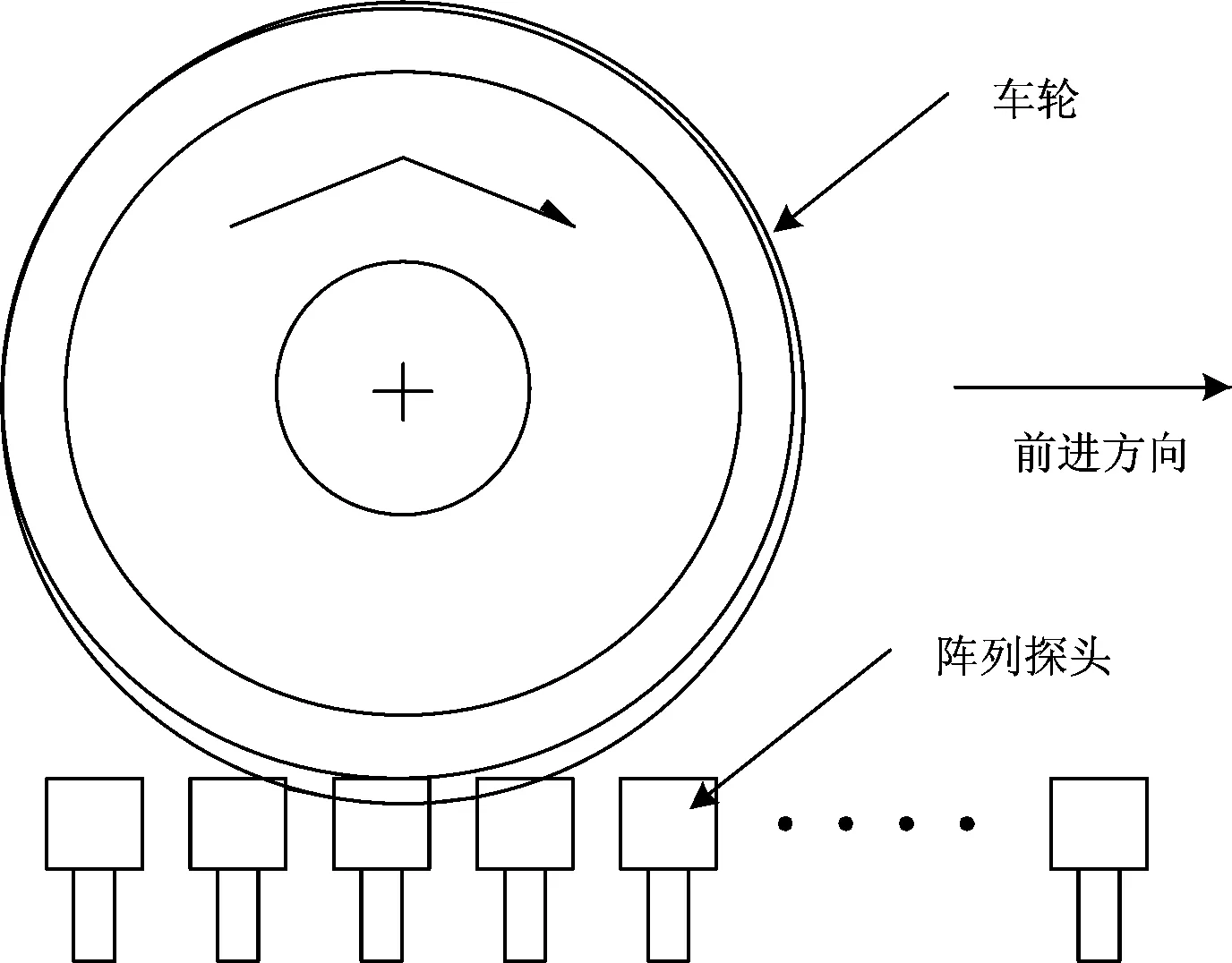

现行铁路货车车轮超声波在线检测的实现方式主要有电磁超声、随动式超声波探头、阵列超声波探头[4]等,其中阵列探头式超声波检测方式(见图1)具有检测灵敏度高、噪声干扰小、检测效率高等优点,目前在检测现场得到了实际应用。

图1 车轮的阵列探头式超声波在线检测

车轮超声波在线检测,特别是采用多个超声波探头的高速检测情况,得到的检测信号数量是比较大的,例如100个探头的阵列,单个车轮匀速通过时与每个探头在接触时间内重复的检测达50次,这样单个车轮的检测信号数据总量就是5000个,如果包含多个车轮的货车编组通过,检测信号数量还会以倍数级增加,这使得效率较低的人工缺陷识别已远远达不到检测要求,同时这些检测信号数据分属于不同的超声波探头,由于探头之间存在灵敏度差异,所以不能简单地进行超声成像显示和判断,因此必须研究1种快速、高效的缺陷自动识别的算法,应用于铁路货车车轮超声波在线检测。

1.1 识别特征向量的提取

缺陷特征提取是缺陷识别的前提和基础,选取合适的信号参数,有利于最大限度地将缺陷信号和非缺陷信号分离开来,以提高缺陷识别的准确率。

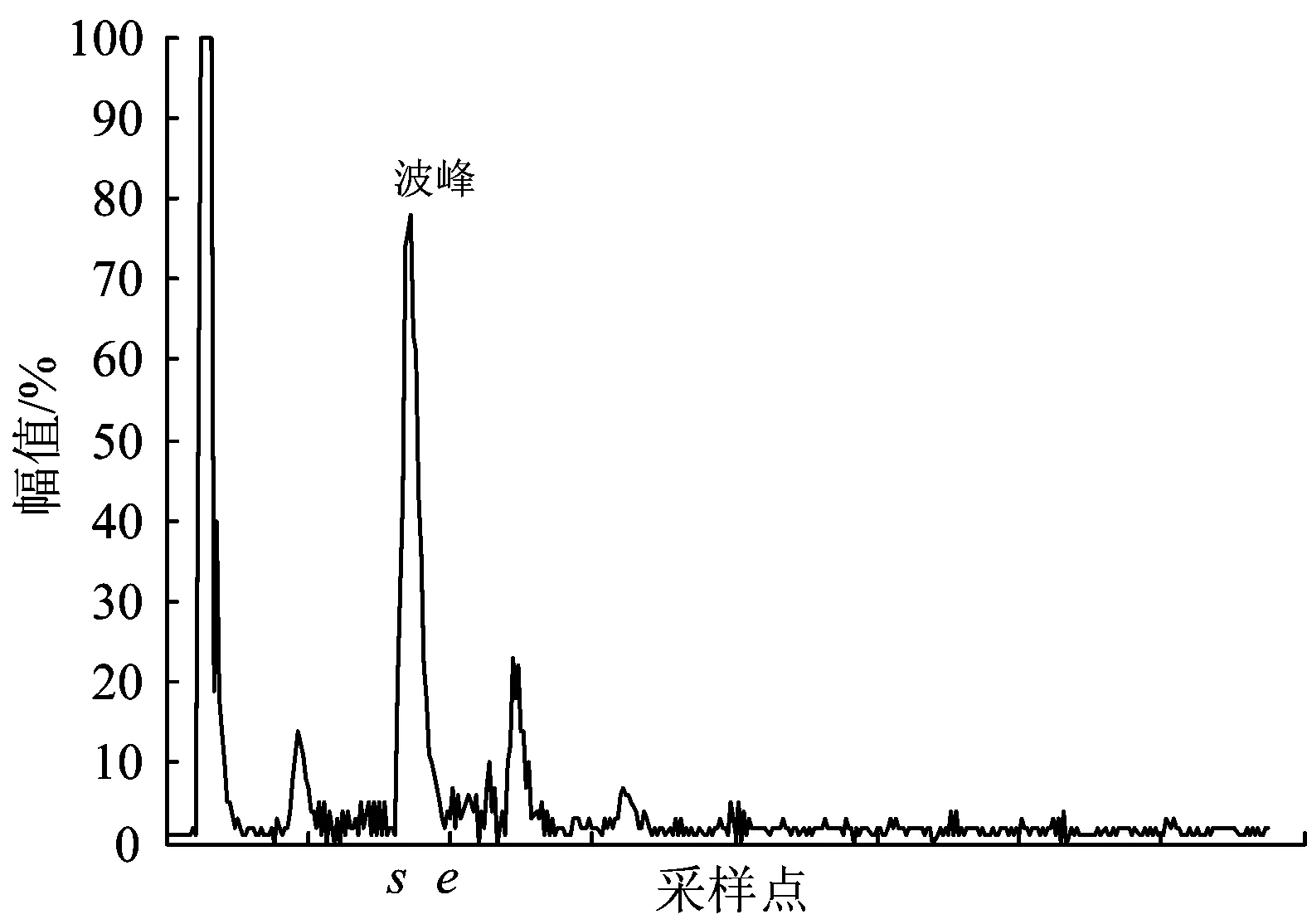

在进行特征向量选取之前,需要首先确定识别对象,常见的识别对象是一定声程范围内检测的最大幅值,这种识别对象包含的信息太少,但如果采用整幅检测信号的数据,又混杂了其他很多干扰信息。本文采用检测信号中独立的波峰(见图2,波峰起始点为s,结束点为e,由s到e的范围为波峰的宽度)作为识别对象,这既保留了缺陷信号的完整信息,又避免了其他干扰信息,这是因为缺陷的反射波信号表现为一定幅度的波峰,当缺陷反射面积越大,波峰就越高。

图2 检测信号中的波峰

根据货车车轮超声波在线检测信号的特点,同时为了方便表述分类过程和结果,选取检测信号中波峰的相关系数[5-6]和信号背景比作为缺陷分类输入向量。

1.1.1相关系数

采用阵列式超声波探头进行车轮在线检测时,由于车轮在正常情况下是滚压过超声波探头,不发生滑动,因此每个探头与车轮的接触位置不会发生改变。在任意探头与车轮接触的时间里,该探头在同一位置对车轮进行了连续多次重复检测,试验证明如果在这些重复检测信号中包含缺陷信号,则任意相邻2次检测信号中的缺陷信号具有很强的相似性,即相关性,这是由缺陷信号的固定性引起的,而非缺陷信号中的噪声干扰,且在多次重复检测中往往表现出很强的随机性,这就为采用信号相似性或随机性区分缺陷信号和随机干扰噪声准备了条件。

在数字信号处理中,相关法是时域中描述信号相似性特征的一种常用分析方法,它有2个重要的统计量,分别是相关函数和相关系数。考虑到现今多数情况下的信号处理工作都是通过计算机完成的,所涉及的信号都是离散的数字信号,因此对连续域中模拟信号的处理一般也是先经过抽样,使其成为数字信号,再输入计算机进行处理。

设xk(n),xk+1(n)分别为车轮滚压过任意一个超声波探头时即与任意一个超声波探头接触时,相邻的第k次和第k+1次的检测波峰信号,且它们的序列长分别为N1和N2。由于检测信号xk(n)和xk+1(n)的序号n不能为负数,并要求它们是因果信号,则xk(n)与xk+1(n)的互相关函数r(m)为

m=1,2,…,N1+N2-1

(1)

在式(1)中,由于xk(n)的长度为N1, 因此令n>N1时x(n)=0, 同理, 令n+N2-m>N2时xk+1(n+N2-m)=0。 则xk(n)和xk+1(n)的相关系数ρ(m)为

(2)

r(m)和ρ(m)都是长度为N1+N2-1的一维序列。根据许瓦兹(Schwartz)不等式可以证明|ρ(m)|≤1, 因此ρ(m)又称归一化的相关系数, 当xk(n)=xk+1(n)时, 相关系数ρ(m)的最大值ρmax=1,则2次检测信号的数据完全相关(相等);当xk(n)和xk+1(n)有某种程度的相似时,ρmax在-1和1中间取值。由于相关函数r(m)的值是发散的, 而ρ(m)的值分布在[-1,1]的区间内,为了便于分析,本文以相关系数序列ρ(m)的最大值ρmax作为第1个识别特征参数,进行缺陷信号的分类与识别。

1.1.2信号背景比

信号背景比(Signal-to-Background Ratio)是信号能量和背景噪声能量的比值,是用来对比信号水平与背景噪声水平的重要参数,与常见的信噪比参数非常类似,区别是信噪比常用于电子信号领域,而信号背景比的应用领域更为广泛,如细胞间生化信号。

在计算货车车轮超声波的检测信号背景比时,以检测信号的波峰作为信号,以其3倍的波峰信号宽度(波峰起点向前1倍的波峰宽度,和波峰终点向后1倍的波峰宽度,加上中间的波峰信号宽度)作为背景,计算信号和背景包围的面积,取其比值作为信号背景比。以图2中的波峰为例,用向量A表示整幅检测信号的数据,其波峰宽度l=e-s,则信号背景比SBR为

(3)

式中:A(i)为向量A的第i个常量元素。

在货车车轮超声波在线检测中,信号背景比SBR能够有效地滤除检测信号中特定类型的非缺陷信号,因为缺陷信号一般波幅高、波形窄,具有较高的信号背景比,而非缺陷信号中常见的耦合剂干扰信号具有波幅低、波形宽的特点,其信号背景比较低。

1.2 基于感知器的缺陷识别算法

在铁路货车车轮超声波在线检测中,缺陷识别的目标分类结果为2类,分别为缺陷类{Cd}和非缺陷类{Co},神经网络和机器学习中感知器[7-10]的目标分类结果同样为2类,且感知器结构简单,运算速度快,非常适合铁路货车车轮超声波在线检测中大量超声信号的数据处理,而且对于线性可分的数据样本,感知器是最佳的分类器。

1.2.1感知器

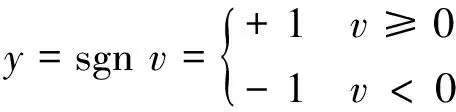

货车车轮缺陷识别感知器的输入特征向量包含可变的权重向量和偏离项,对输入特征向量进行线性组合运算,结果大于某个阈值则输出为1,否则输出为-1,如图3所示。图中:w1和w2分别为ρmax和SBR的权重,组成权重向量W′=(w1,w2)T;b为偏离项,也是感知器的常数项;v为根据各自权重计算输入特征的结果;y为感知器的输出,也就是目标分类结果。

由图3可见:检测信号中波峰信号P的相关系数最大值ρmax和信号背景比SBR这2个特征值组成了感知器的识别特征向量X′=(ρmax,SBR),作为感知分类器的2路输入。

图3 货车车轮缺陷识别感知器的结构图

图3中,感知器的线性组合运算结果v为

v=w1ρmax+w2SBR+b

(4)

为了方便表示,可以将偏离项b看作感知器的另一个输入,其输入分量为+1,对应权重为b,增广输入向量X′和权重向量W′,得到增广后的输入向量X和W分别为

X=(1,ρmax,SBR)

(5)

W=(b,w1,w2)T

(6)

相应地,线性组合运行结果v表示为

v=WX

(7)

感知器的输出y是v在限幅器作用下符号化后的结果,为

(8)

当y=1时,波峰信号P为缺陷信号,P∈{Cd},反之y=-1时,波峰信号P为非缺陷信号,P∈{Co}。

1.2.2计算过程

感知器算法的优点是不需要对各类样本的统计性质作任何假设,属于确定性方法,通过提取大量超声检测信号的波峰,计算其相关系数最大值ρmax和信号背景比SBR,组成感知器的训练样本的特征输入向量X,进行学习过程,并调节可变的权重向量W,最后得到线性可分样本的判别函数。

感知器的学习过程是循环迭代的过程,最通用的算法是采用奖励惩罚方案,将N个训练向量依次循环输入算法中,如果当前训练样本分类正确,则不采取任何措施,作为对当前权重向量的奖励;否则,如果样本分类错误,需要用当前训练样本来修正权重向量,此为惩罚。当所有样本经过感知器算法后没有收敛,则需要重复这个过程直到收敛为止,即所有的训练样本都正确分类。

假设有属于2类{Cd,Co}的N个训练样本{X(1),X(2), …,X(N)}, 其中第j个样本向量X(j)=(1ρmax(j)SBR(j)), 经过第q次迭代后的权重向量为W(q)=(b(q)w1(q)w2(q))T, 感知器输出y(q)=sgn(W(q)X(q)), 则感知器的计算步骤如下。

步骤1:初始化权重向量W(0)=0。

步骤2:依次抽取样本向量进行学习,第q次抽取到样本向量X(q)。

步骤3:计算感知器输出y(q)。

步骤4:修正权重向量W(q+1)=W(q)+η(d(q)-y(q))X(q),其中η为学习速度参数,取值范围0<η≤1,d(q)为样本X(q)的期望分类结果。

(9)

步骤5:重复步骤2—步骤4的过程,直到感知器收敛,得到的权重向量对于所有样本都分类正确,学习结束。

上面的步骤4实现了对权重向量的奖励与惩罚,当y(q)和d(q)相同时,表示分类正确,权重向量保持不变,即W(q+1)=W(q),反之,表示分类错误,修正权重向量为W(q+1)=X(q)+2ηX(q)。

上面所述的计算步骤为传统的感知器算法,其收敛的基本条件是训练样本的线性可分性,现实中由于这一特性会受到识别特征向量的选取及其分布的限制,造成这些特征向量的实例组成的训练样本不是线性可分的,感知器算法不收敛,在这种情况下,通常会在感知器计算过程中采用袋式算法[11-12],通过设置计数器,记录最多正确分类训练样本的权重向量,使结果收敛于1个最少误分类的权重,得到非线性可分情况下的最佳解。

由感知器袋式算法得到的最少误分类结果基于的是2个目标类平等,即在错误分类中将属于{Cd}的样本分类给了{Co},以及将属于{Co}的样本分类给了{Cd},这2类错误是平等的。但在现实中,上述2种分类错误往往是不平等的,例如本文中铁路货车车轮超声波检测的缺陷识别,将属于{Cd}的缺陷信号样本分类给{Co}称之为漏检,反之,将属于{Co}的非缺陷信号样本分类给{Cd}称之为误检。漏检致使缺陷遗留在车轮上会严重影响行车安全,是不能允许的,而误检虽会增加检测成本并需要补充检测手段来消除,但可以允许少量误检。因此铁路货车车轮超声波检测中缺陷识别的目标是消除漏检,尽量减少误检,这样感知器袋式算法就无法确保实现这一目标。

1.2.3算法优化

为了解决感知器袋式算法的不足,本文对感知器袋式算法进行改进。为了区别对待漏检和误检,设置漏检和误检2个计数器:在计算过程中着重考虑漏检情况,次要考虑误检情况,最终结果得到了1个无漏检、误检最小的感知器学习算法,其关键步骤如下。

关键步骤1:对训练样本进行排序,将属于缺陷类{Cd}的样本排放在前面,将非缺陷类{Co}的样本放在后面,依次循环进行学习。

关键步骤2:随机地初始化权向量W(0),定义1个存储向量Ws,同时为Ws设置2个计数器,即漏检计数器hd和误检计数器ho,其中hd表示属于{Cd}的正确分类样本数,ho表示属于{Co}的正确分类样本数。

优化算法中的关键步骤1是对训练样本进行预处理,计算时需要放在1.2.2中的步骤1之前,关键步骤2应放在1.2.2中的步骤1之后,而关键步骤3需要放在1.2.2中的步骤4之后。

2 实例验证

铁路货车车轮超声波在线检测采用2.5P6×8的超声波双晶直探头进行阵列排布,排布长度为4 m,同时定制1台多通道超声波检测仪,连接所有的超声波探头,每个探头占用1个通道,所有探头串行工作,避免并行工作时不同探头的声波干扰。为了提高检测效率,超声波在线检测的重复频率设置为5 kHz。

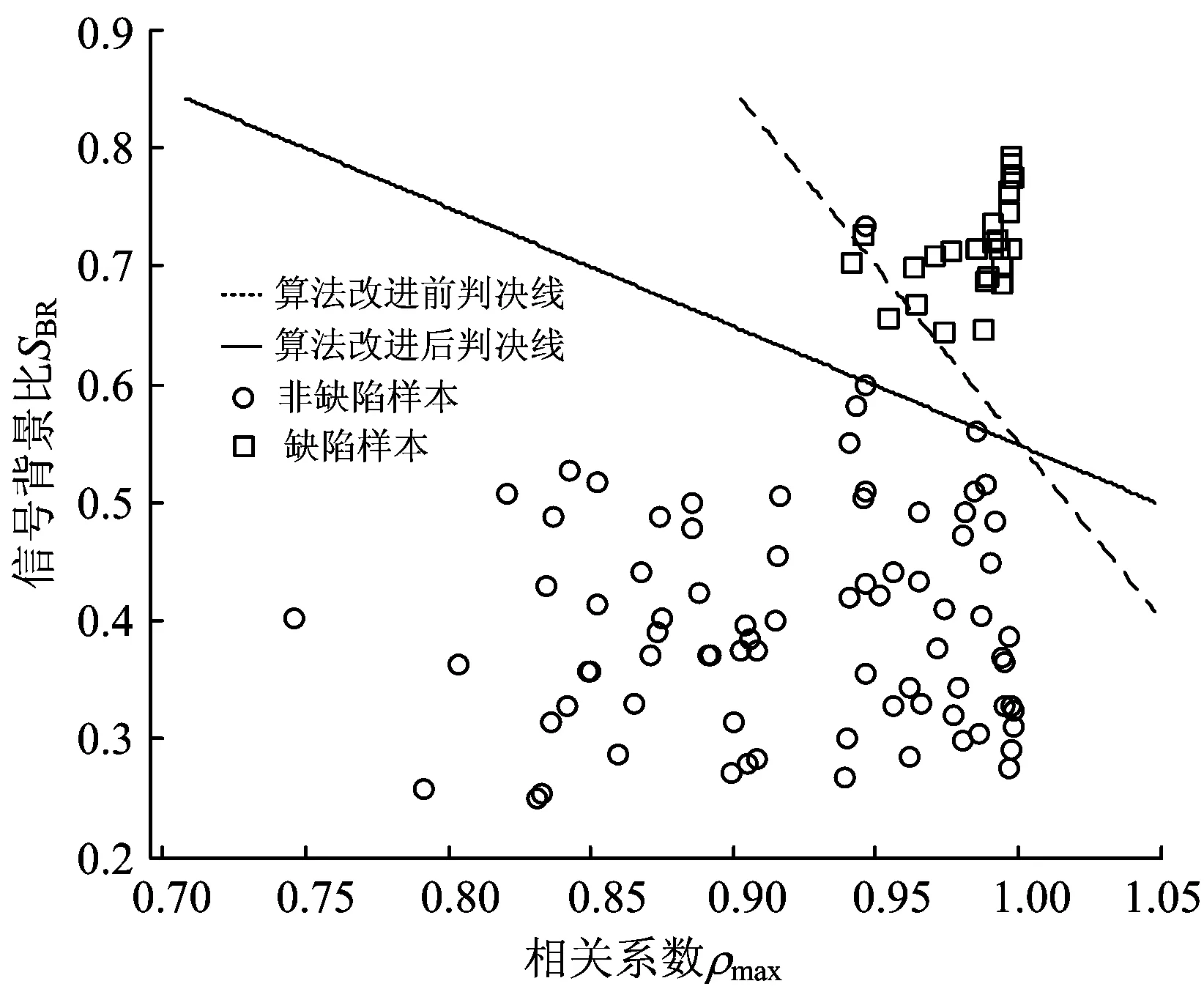

检测时以包含人工模拟缺陷的货车车轮为对象,使其以10 km·h-1的速度通过超声波探头阵列,完成在线检测后对得到的超声检测信号进行数据处理,搜索检测信号中所有幅值高于20%(根据大量的超声检测试验,确定超声波检测的灵敏度为20%)的波峰,以此作为识别对象样本,人工确定分类结果,同时计算连续2次检测中同一位置2个波峰的相关系数,以及波峰自身的信号背景比,组成识别特征向量,分别采用改进前后的袋式感知器算法进行训练,学习速度参数η取0.5,训练的结果见表1,训练样本分布图如图4所示。

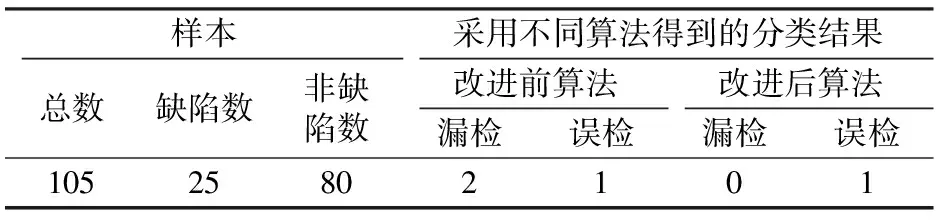

表1 训练样本学习结果

图4 训练样本分类图

采用改进前的算法得到的判决权重向量为(-11.1 9.37 3.14),识别结果为漏检2例、误检1例;而采用改进后算法得到的判决权重向量为(-9.0 5.82 5.79),识别结果为无漏检、误检1例,做到了无漏检、误检最小。可见,改进后算法的识别结果优于改进前的算法。

本文为了方便介绍分类过程和结果,只采用了相关系数和信号背景比组成了二维特征向量,实际检测时特征向量还可以加入声程范围、波峰形态以及频谱等参数,进一步确保学习结果无漏检,同时降低误检率。

3 结 语

本文针对铁路货车车轮超声波在线检测中大量检测信号的缺陷识别问题,通过理论分析和试验验证,证明了本文提出的无漏检、最小误检感知器分类方法的有效性,在采用相关系数和信号背景比组成特征向量进行的学习结果表明,本文给出的缺陷识别算法,有效地保证了缺陷信号的识别准确率,同时取得了较低的误检率。

[1]刘宪,范军.机车轮箍和整体轮的超声波探伤[J].无损检测,2006,28(9):498-501.

(LIU Xian, FAN Jun.Ultrasonic Testing of Locomotive Hoop[J].Nondestructive Testing, 2006,28(9): 498-501.in Chinese)

[2]高志奇,田立欣,孟祥东.基于小波变换和模糊模式识别的超声无损检测[J].内蒙古工业大学学报,2010,29(1):46-51.

(GAO Zhiqi, TIAN Lixin, MENG Xiangdong.Application of Wavelet Transform and Fuzzy Pattern Recognition to Ultrasonic Detection[J].Journal of Inner Mongolia University of Technology,2010,29(1):46-51.in Chinese)

[3]黄民,李功.焊缝超声无损检测中的缺陷智能识别方法研究[J].中国设备工程,2009,24(4):17-19.

(HUANG Min,LI Gong.Intelligent Defect Recognition Methods in the Ultrasonic Non-Destructive Test of Welds[J].China Plant Engineering,2009,24(4):17-19.in Chinese)

[4]张博南. 铁道机车车辆车轮在线超声波自动检测系统的研究 [D].北京:北京交通大学,2013.

(ZHANG Bonan. Research on Online Ultrasonic Automatic Detection System for the Wheel of Rolled Steel[D].Beijing:Beijing Jiaotong University,2013.in Chinese)

[5]胡广书.数字信号处理-理论、算法与实现[M].北京:清华大学出版社,2003.

[6]任明照,黄永巍,高东海.基于多幅连续相关法的超声检测信号的缺陷识别技术[J].无损检测,2012,34(4):38-41.

(REN Mingzhao,HUANG Yongwei,GAO Donghai.Defect Recognition of Ultrasonic Testing Signals Based on Multi-Frame Correlation[J].Nondestructive Testing,2012,34(4):38-41.in Chinese)

[7]SIMON Haykin.神经网络与机器学习 [M].申富饶,徐烨,郑俊,等译.北京:机械工业出版社,2013.

[8]SERGIOS Theodoridis, KONSTANTINOS Koutroumbas.模式识别[M].李晶皎,王爱侠,王骄,等译.北京:电子工业出版社,2010.

[9]丛翀,吕宝粮.一种基于感知器的样本空间划分方法[J].计算机仿真,2008,25(2):96-99,103.

(CONG Chong,LÜ Baoliang.Partition of Sample Space with Perceptrons[J].Computer Simulation, 2008,25(2):96-99,103.in Chinese)

[10]邢进生,李忠,万百五.一种快速感知器学习算法[J].机械科学与技术,2001,20(3):234-235,241.

(XING Jinsheng, LI Zhong, WAN Baiwu.A Fast Learning Algorithm of the Perception[J].Mechanical Science and Technology, 2001,20(3):234-235,241.in Chinese)

[11]STEPHEN I Gallant.Perceptron-Based Learning Algorithms [J].IEEE Transactions on Neural Networks,1990,1(2):179-191.

[12]MACRO Muselli.Optimality of Pocket Algorithm[J]. Artificial Neural Networks—ICANN 96,1996,1112(7):507-512.