道岔捣固车起道作业对道岔受力和变形的影响

2016-04-10杨荣山潘国瑞曹世豪刘学毅

杨荣山,潘国瑞,曹世豪,刘学毅

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

20世纪60年代以前,我国的铁路养护维修作业主要依靠人力。随着技术水平的提高,铁路工务段开始配备小型养路机械进行养护,提高了作业效率,减轻了劳动强度。进入90年代后,随着我国铁路技术的快速发展,手工和小型养路机械难以满足日益提高的养护维修要求,机械化维修已成为我国铁路线路养护维修的主要模式。特别是近十年来,我国对国外大型养路机械进行了引进、消化吸收及国产化,使铁路工务系统的作业方式和维修体制发生了根本性变革,大型养路机械已成为确保线路安全运营必不可少的现代装备[1-2]。

在道岔机械化养护维修方面,我国从奥地利PLASSER公司引进的CDC-16型道岔捣固车具有起道、拨道、抄平、道砟捣固和自动修正轨道偏差等多种综合作业能力。该车在道岔维修中采用三轨起道、四轨捣固作业原理,作业效率高、质量好,能够有效延长道岔的维修周期[3-5]。虽然大型机械有上述优点,但大型机械作业引起的过大轨道几何形位改变也会对轨道结构的正常工作状态造成影响。尤其是道岔区,因其结构复杂、维修作业难度大、精度要求高,在采用大型机械作业时,更应注意其对道岔本身的影响。为此,以CDC-16型道岔捣固车在岔区作业为例,进行其对道岔受力和变形影响的研究,并据此提出合理的起道方式和单次起道量建议。

1 道岔捣固车的结构及作业类型

1.1 道岔捣固车的基本结构

CDC-16型道岔捣固车的基本结构如图1所示,其中车辆定距14 m,固定轴距1.8 m,前转向架空车轴重17.435 t,后转向架空车轴重22.25 t,作业装置位于两转向架之间靠后转向架一侧,各部件的具体尺寸见图1。

1.2 作业类型

1.2.1捣固、夯实作业

该道岔捣固车的捣固装置和夯实装置是同步作业的。捣固装置用于捣固钢轨两侧的枕底道砟,提高枕底道砟的密实度,并与起拨道装置相配合,消除轨道的高低不平顺,增强轨道的稳定性。夯实装置安装于后转向架上,通过对道床肩部石砟进行夯实,提高道床肩部的石砟密实度,以增大道床的横向阻力。

道岔捣固车既可进行常规的两轨捣固,又可把4个捣固框架滑移、旋转到道岔另一股线路上,完成四轨捣固。在对道岔的辙叉、尖轨曲向可弯部分作业时,应适当增加捣固次数;对受条件限制不能同时捣固的曲股,可采用小型机械捣固相配合。捣固、夯实作业主要对道床的纵、横向阻力影响较大,对道岔结构的受力和变形影响在轨道结构的承载能力以内[6-9]。

图1 道岔捣固车的基本结构(单位:mm)

1.2.2拨道作业

起、拨道装置由左、右2套夹轨钳、2套提轨钩以及2组拨道轮组成,分别作用于正线的两轨上,完成起、拨道作业,消除轨道的方向、水平偏差,确保行车安全。起、拨道装置虽可单独进行起道或拨道作业,但实际作业中,为减小拨道阻力,在无起道量的单项拨道时,也要设置约10 mm的起道量,且岔区单次拨道量不超过20 mm。因此,拨道作业所需的拨道力较小,对道岔结构的受力和变形影响不大,故本文不对拨道作业进行研究。

1.2.3起道作业

捣固车在道岔直股作业时,可用起道夹钳夹住轨头,或在转辙器区域、辙叉区域用起道钩钩住基本轨或翼轨底部施加起道力,提起轨排,该方式被称为正线起道。

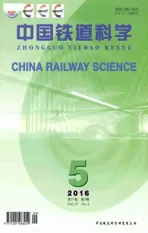

第3轨辅助起道装置位于正线起道装置前方1 696~1 880 mm范围,由可调节的伸缩臂和夹轨钳组成,作业时其伸缩臂外伸到道岔侧股的第3轨或第4轨对其施加起道力。该装置可在离正线线路中线1 750~3 300 mm范围内作业,在12号、18号和30号右开道岔的具体作业范围,如图2所示。

图2 第3轨起道装置作业范围(单位:mm)

图中岔枕编号顺序是以岔前轨缝后第1根岔枕开始,每根岔枕的平均间距为600 mm,道岔号码越大,岔枕越多。利用第3轨起道装置配合正线起道装置共同完成起道作业的方式被称为三轨起道方式。

在捣固车完成起道作业较为困难的区域,可在正线起道装置右侧第4轨的相应位置人工使用液压起道器施加起道力,配合捣固车正线的起道作业,该方式被称为人工辅助起道。

现场调查发现,CDC-16型道岔捣固车在岔区作业时,存在起道设备动力不足、起道作业方式仅凭现场人员的经验选取等问题。因此,基于有限元法,分别建立起道时12号、18号和30号道岔的受力分析模型,计算捣固车在岔区不同枕位以不同起道方式进行作业所需的起道力,分析不同起道方式对道岔受力和变形的影响,为现场起道方式的选择提供理论参考。由于12号和18号道岔为最常见道岔,文中做了较详细的分析,并且因本文篇幅所限,对30号道岔仅给出了相关的计算结果。

2 道岔相关参数及起道计算模型

2.1 道岔相关参数

根据12号、18号提速改进型单开道岔和时速250 km的60 kg·m-1钢轨30号单开道岔设计图,确定岔区的辙叉型式、导曲线半径、间隔铁数量及位置等结构参数。其中,钢轨类型为60 kg·m-1,扣件为弹条Ⅱ型扣件,其垂向受压刚度取70 kN·mm-1,垂向受拉刚度约12 kN·mm-1,混凝土岔枕间距600 mm,岔枕顶宽260 mm、底宽300 mm、高220 mm。起道时,随着起道装置对轨排的提升,岔枕与道砟的接触面减小,位移超过2 mm时,道砟与岔枕之间的侧面摩阻力对起道作业影响不大,可近似忽略其影响。因此,地基弹簧受拉刚度取受压刚度的百分之一,超过2 mm部分刚度趋于0,受压刚度取道床对岔枕的支承线刚度120 MN·m-1·m-1。

2.2 计算模型

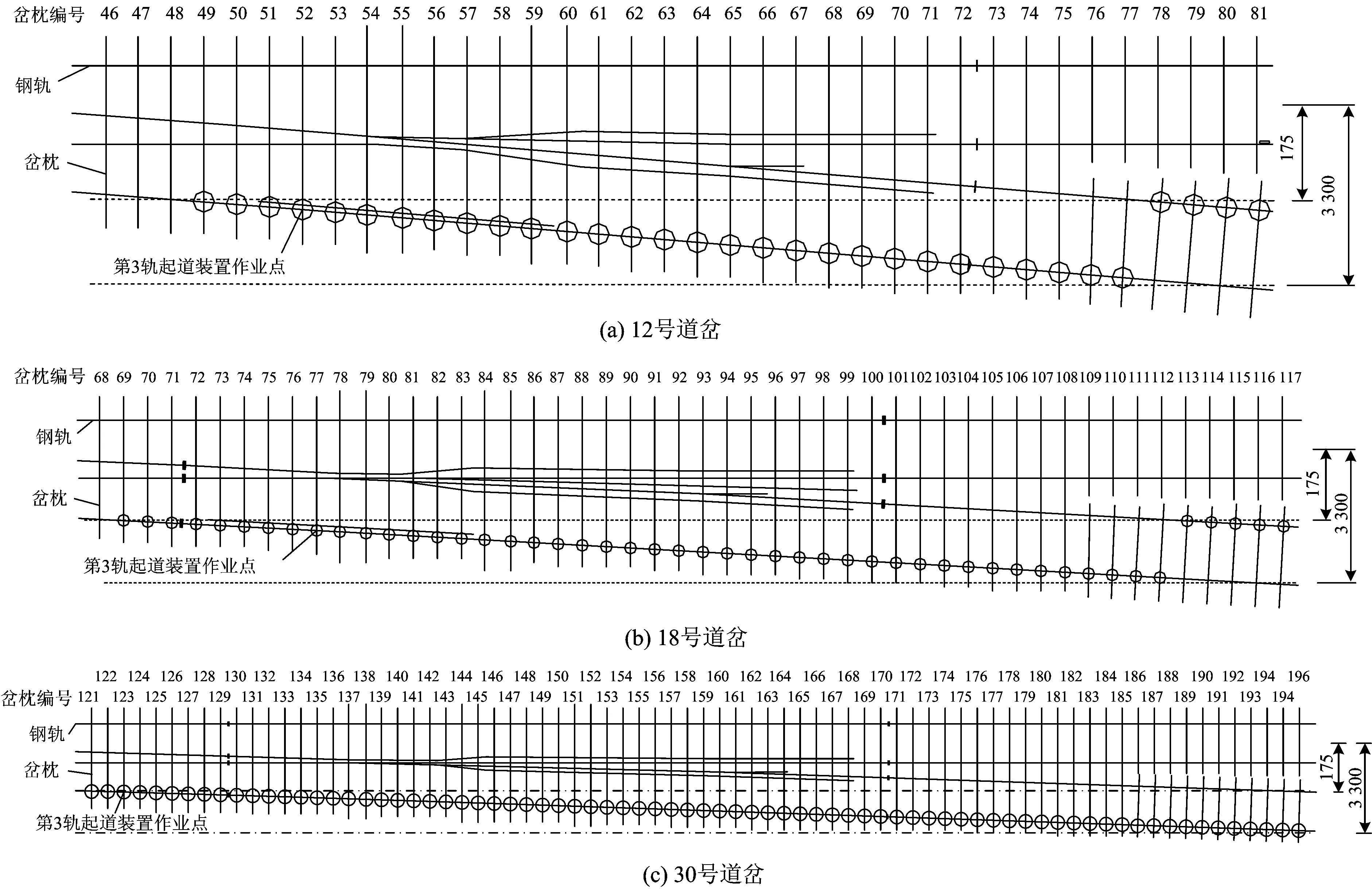

根据道岔中钢轨与岔枕的结构特点,考虑轨道结构的自重,建立捣固车起道时的道岔受力分析模型。其中,钢轨和岔枕用梁单元模拟,以扣件位置为节点划分钢轨与岔枕单元,扣件采用非线性弹簧模拟,枕下道床视为等效地基弹簧,道床阻力用非线性弹簧进行模拟。为减小边界效应的影响,道岔模型在岔前和岔后均延伸60 m。起道作业的力学模型如图3所示。图中:ErIr,EsIs分别为钢轨、岔枕的垂向抗弯刚度,Kc与Kb分别为扣件和道砟的垂向刚度,Fi(i=1,2,3,4)代表捣固车转向架的轮重,a为钢轨起道量,Fa为起道装置提供的起道力。沿线路前进方向,左侧为直股,右侧为侧股。图中力、位移和弹簧的方向均为z方向。

图3 起道力学模型

3 不同起道方式的起道力

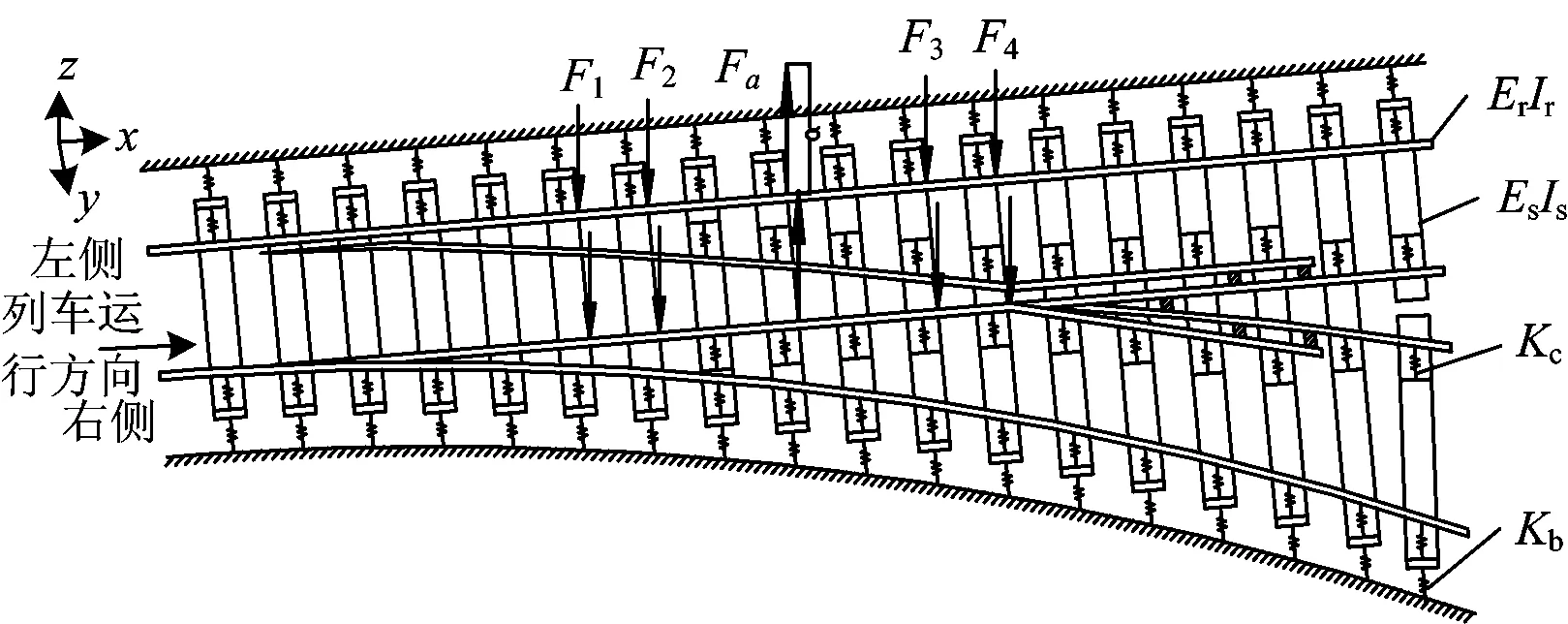

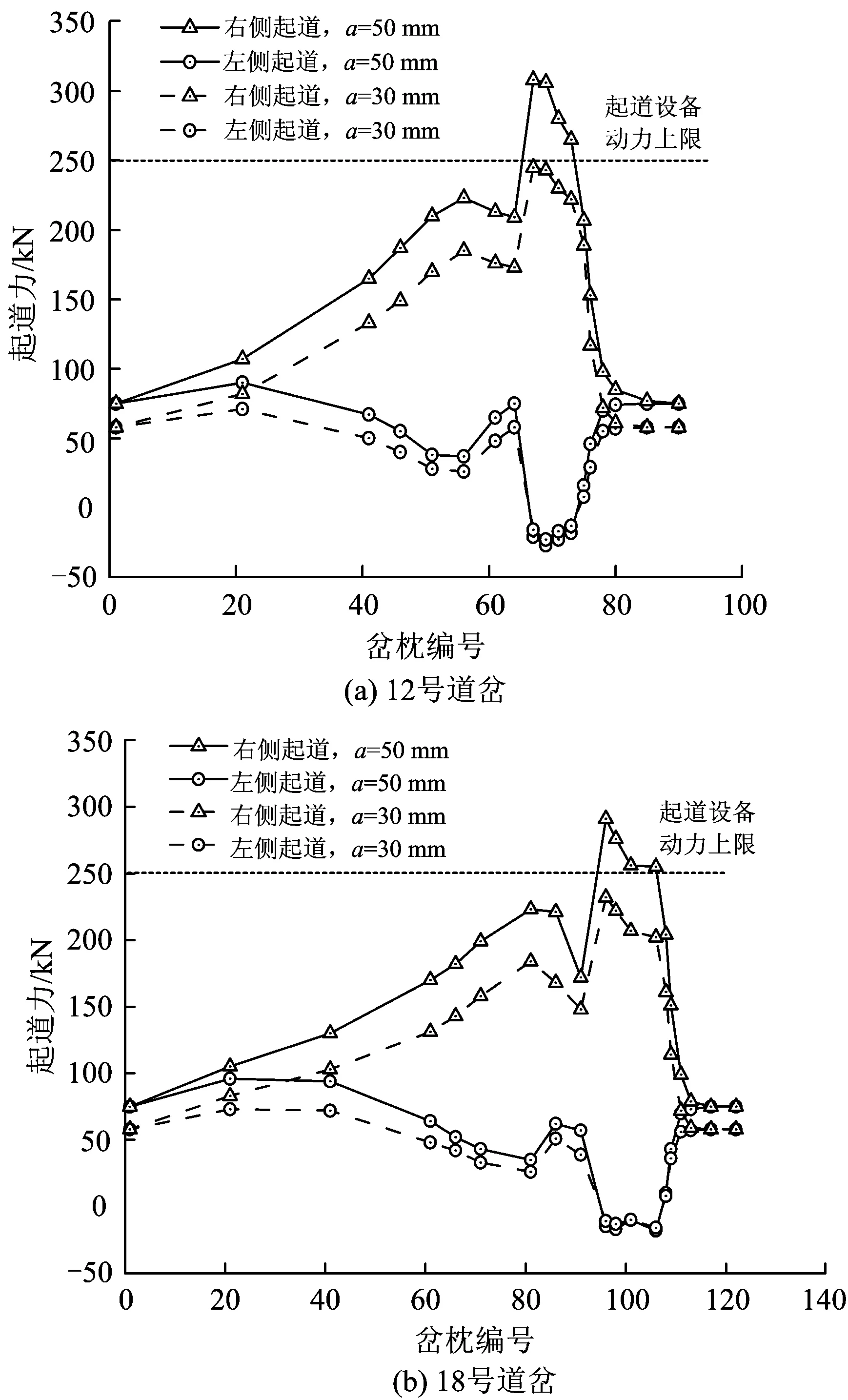

为保证线路状况的连续性和道砟捣固的效果,起道量较大时可采用分次起道。道岔维修捣固作业技术规定:作业范围包括岔区及其前后各50 m的线路,一次起道量应控制在10~50 mm间[10]。分别以50和30 mm为起道量,12号和18号道岔在右开道岔不同枕位以正线起道、三轨起道和人工辅助起道3种起道方式作业所需的起道力如图4、图5和图6所示。由图4和图5可见,在捣固车起道作业中,随着起道点下方岔枕长度的增加,右开道岔岔枕的重心从正线线路的中线逐渐向右移,因此右侧起道力明显大于左侧。

因文中计算了不同的道岔,为明确计算点位置,计算结果图中横坐标为岔枕位置编号,具体位置可根据岔枕编号和岔枕间距计算得到。

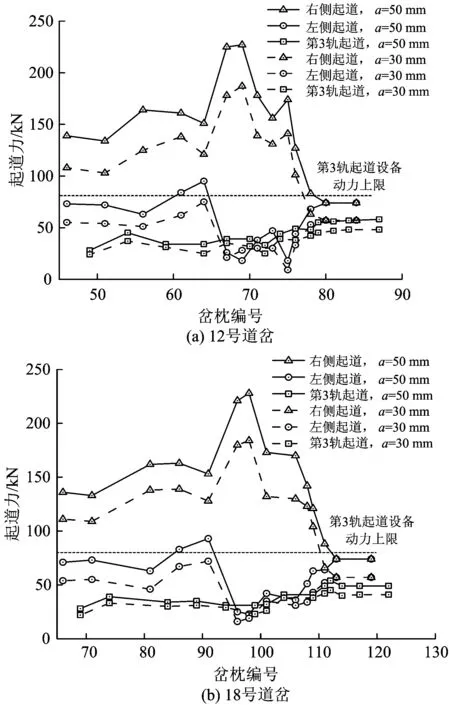

由图4可见,捣固车采用正线起道方式作业、起道量为50 mm时,12号道岔的65#—74#岔枕和18号道岔的93#—107#岔枕的长度较长,为4.4~4.8 m,轨道结构自重较大,且岔枕受力不对称较严重,导致右侧所需起道力超过起道设备的动力上限250 kN;起道量为30 mm所需的起道力小于50 mm对应的起道力,且未出现超过起道装置动力上限的情况。

由图5可见,第3轨起道装置作用于侧线配合正线作业,可有效缓解长岔枕受力不对称的情况。因此,三轨起道方式所需起道力小于正线起道方式,起道量为50和30 mm时,左右两侧起道力均小于250 kN,第3轨起道力也在第3轨起道设备动力上限80 kN以内。

图4 正线起道的起道力

图5 三轨起道的起道力

图6 人工辅助起道的起道力

由图6可见,使用人工辅助起道方式起道可使岔枕受力均匀,所需起道力小于前两者。

30号道岔起道力的变化规律与12号、18号道岔大致相同。起道量为50 mm,采用正线起道方式时,30号道岔的165#—182#岔枕(岔枕长度4.5~4.72 m)右侧起道力大于250 kN,其余工况所需起道力均在起道设备动力上限以内。

综上,起道力随着起道量的增大而增大。人工辅助起道方式所需起道力最小,三轨起道方式次之,这2种起道方式所需起道力均在起道设备动力上限以内。因此,单次起道量控制在50 mm以下时,采用合理的起道方式可避免现有起道设备动力不足的问题。

4 不同起道方式对道岔结构的影响

起道作业对道岔的受力和变形影响较大,可能会超出道岔所能承受的强度。因此,有必要对起道过程中道岔各部件的受力和变形情况进行分析,防止起道作业对道岔造成破坏。

4.1 对钢轨的影响

起道作业使钢轨发生垂向弯曲。如果钢轨容许应力取352 MPa,则钢轨垂向弯曲所能承受的最大弯矩为119 kN·m。

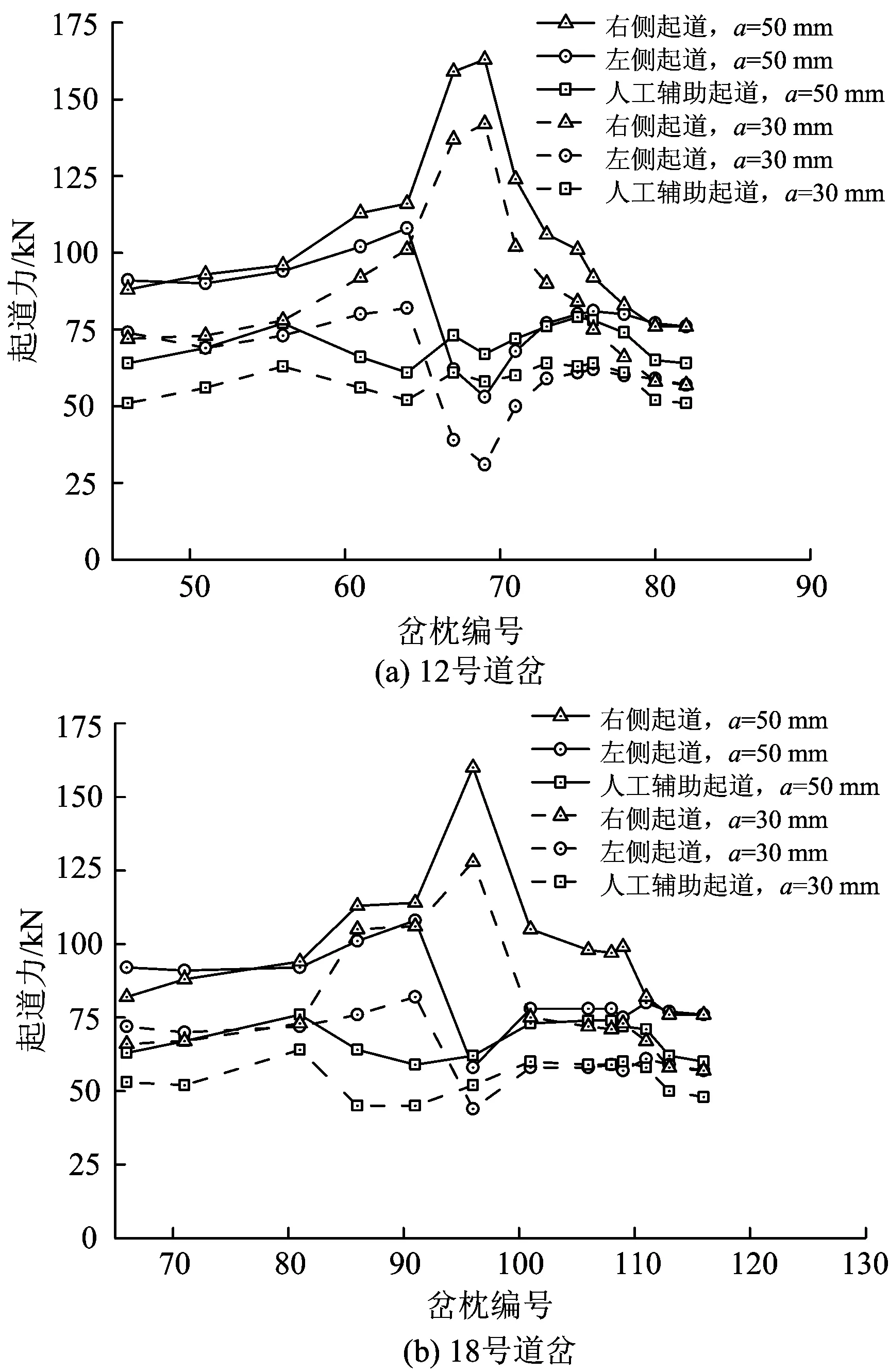

起道量分别取50和30 mm,在12号和18号道岔的不同枕位以不同起道方式作业时,沿线钢轨的最大负弯矩如图7所示。由图7可见,在起道量为50和30 mm的情况下,采用这3种起道方式钢轨承受的最大弯矩均在其可承受范围内,30号道岔亦如此;钢轨承受的弯矩主要由起道量控制,受起道方式的影响不大。

图7 钢轨最大负弯矩

4.2 对岔枕的影响

与提速道岔配套的混凝土岔枕通常为单一截面形状,无轨下、中间截面之分,因此结合岔枕主要参数,根据式(1)和式(2)可计算出岔枕的受弯极限承载能力,正弯矩为37.08 kN·m,负弯矩为30.15 kN·m[11-13]。

(1)

(2)

不同起道方式条件下岔枕的正弯矩如图8所示。由图8可见:在辙叉分岔后第3和第4根直股短轨枕,即12号道岔的78#—79#岔枕(长2.45 m)和18号道岔的111#岔枕(长2.45 m)进行起道作业时,若对侧股短轨枕进行人工辅助起道,会使最后一根长岔枕(12号道岔的75#岔枕和18号道岔的108#岔枕)产生较大的正弯矩,但并未超过岔枕的承载能力;除此之外,在其他枕位采用这3种起道方式进行作业,岔枕承受的正弯矩均较小。

图8 岔枕最大正弯矩

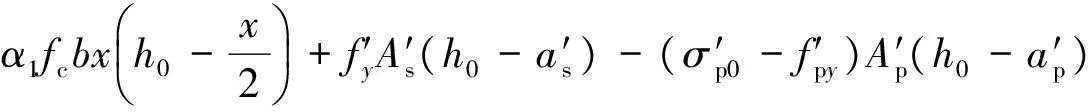

起道量为50 mm时,不同起道方式下的岔枕负弯矩如图9所示。由图9可见:在转辙器和连接部分进行起道作业时,由于岔枕较短,产生的负弯矩较小;在辙叉区域长岔枕和岔后直股短轨枕区域,即12号道岔的67#—76#岔枕和18号道岔的97#—109#岔枕(长枕长4.5~4.8 m,短枕长2.45 m)处进行正线起道作业时,长岔枕左侧在起道力作用下提升,右侧需克服自重和侧线钢轨重力才能提升,这种不均匀的受力情况会使长岔枕中部产生极大的负弯矩,导致岔枕上侧开裂;采用三轨起道方式可缓解岔枕受力不对称的情况,但在12号道岔的75#岔枕(长4.8 m)和76#岔枕(长2.45 m)与18号道岔的108#岔枕(长4.8 m)和109#岔枕(长2.45 m)仍存在岔枕负弯矩超限的情况;人工辅助起道可使岔枕受力均匀,避免了岔枕负弯矩超限的问题。

图9 岔枕最大负弯矩(a=50 mm)

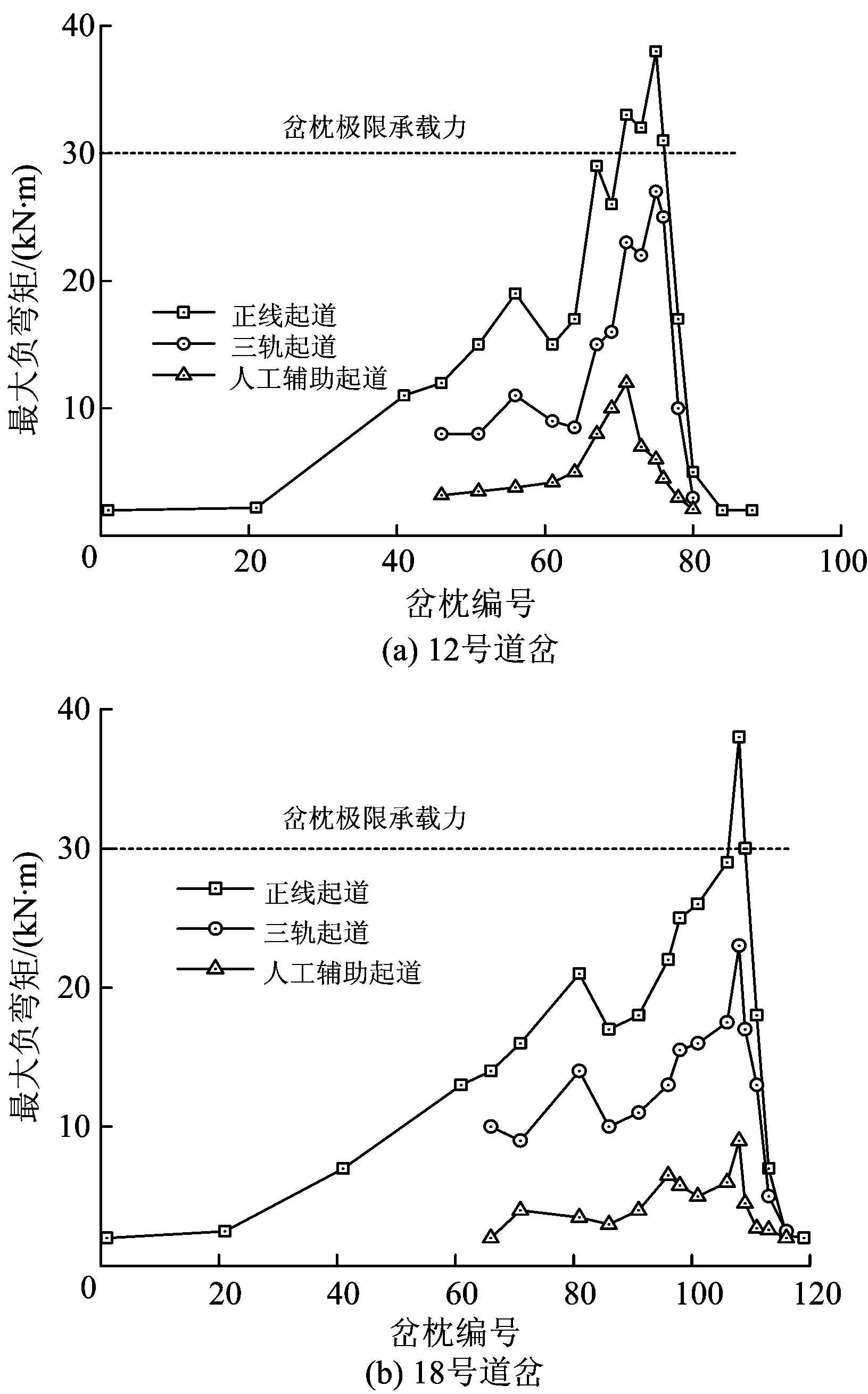

起道量为30 mm时,不同起道方式下的岔枕负弯矩如图10所示。由图10可见:采用正线起道方式在12号道岔的71#—76#岔枕(长4.7~4.8和2.45 m)与18号道岔的106#—109#岔枕(长4.8和2.45 m)起道时,长岔枕中部承受的最大负弯矩超过岔枕承载能力;其他区域采用3种起道方式作业时岔枕承受的负弯矩均在岔枕承载能力以内。

图10 岔枕最大负弯矩(a=30 mm)

30号道岔岔枕承受弯矩的变化规律与12号和18号道岔大致相同,各种工况下最大正弯矩均未超过岔枕承载能力范围。起道量为50 mm时,由于辙叉区域的岔枕较长,30号道岔的171#—186#岔枕(长4.5~4.72和2.41 m)在正线起道作业方式下会导致长岔枕因承受的负弯矩较大而开裂;起道量为30 mm时,30号道岔的181#—186#岔枕(长4.72和2.41 m)在正线起道作业方式下,会导致岔枕承受的负弯矩超过岔枕承载能力。三轨起道方式可使岔枕承受的负弯矩减小,但仍有部分区域需人工辅助起道才能保证将其控制在岔枕承载能力以内,如起道量为50 mm时,30号道岔的185#岔枕(长4.72 m) 和186#岔枕(长2.41 m)。因此,岔枕承受的负弯矩受起道量和起道方式的影响较大,应正确选取起道方式以保证岔枕不被破坏。

4.3 对扣件的影响

起道作业会使部分扣件承受上拔力,其中右侧起道点下方的扣件所受上拔力最大。按设计规范弹条Ⅱ型扣件的连接件抗拔力不小于60 kN。

当起道量为50 mm时,扣件承受的最大上拔力如图11所示。由图11可见:在12号道岔的74#—76#岔枕(长4.8和2.45 m)及18号道岔的108#岔枕(长4.8 )和109#岔枕(长2.45 m)进行正线起道作业时,道岔分岔区域岔枕的长度最长,轨道结构自重大,易导致起道过程中扣件受到的上拔力大于60 kN而造成连接件破坏;采用三轨起道方式作业,或人工辅助起道,岔枕受力较为均匀,可将扣件最大上拔力控制在强度范围内。

图11 扣件最大上拔力(a=50 mm)

起道量为30 mm时,扣件承受的最大上拔力如图12所示。由图12可见:在12号道岔的75#岔枕(长4.8 m)和18号道岔的108#岔枕(长4.8 m)进行正线起道作业时,扣件上拔力超过连接件抗拔力。

30号道岔采用正线起道方式作业时,在183#—187#岔枕(长4.72和2.41 m)区域起道50 mm或在185#岔枕(长4.72 m)起道30 mm时扣件承受的上拔力大于60 kN,其余工况的扣件上拔力均在承载能力60 kN以下。综上,起道作业对扣件上拔力的影响与对岔枕负弯矩的影响相似。因此,应正确选取起道方式以保证扣件不被破坏。

图12 扣件最大上拔力(a=30 mm)

5 合理起道方式的选取

经对比,三轨起道方式所需的起道力及对道岔结构受力和变形的影响均小于正线起道方式,道岔侧线处于第3轨起道装置作业范围内时,建议优先采用三轨起道方式。人工辅助起道方式受力较为均匀,但其耗费人力、耽误作业时间,应尽量避免使用。为将起道作业对道岔结构的强度影响控制在可承受范围内并留有一定的安全余量,考虑起道力大小,兼顾捣固车作业效率,起道量分别为50 和30 mm时,12号、18号和30号道岔起道作业方式的选取建议见表1和表2。

随着起道量的减小,起道作业对道岔结构受力和变形的影响也显著减小。为保证起道作业不会造成轨道结构的破坏,建议现场起道作业所需起道量较大时,采用分次起道,并适当降低单次起道量。

6 结 论

(1)单次起道量为50 mm时,因道岔转辙器和连接部分的岔枕较短,所以采用正线起道方式即可完成起道作业;因辙叉区域的岔枕较长、钢轨零部件较多、轨道结构自重较大,应使用三轨起道方式;因分岔区域的岔枕长度最长,为避免长岔枕受力不对称而承受较大负弯矩和扣件上拔力超限的问题,必须使用人工辅助起道;在短岔枕逐渐过渡为普通线路区域,用正线起道方式即可。

表1 道岔起道方式的选取建议(a=50 mm)

表2 道岔起道方式选取建议(a=30 mm)

(2)单次起道量为30 mm时,在道岔转辙器和连接部分应采用正线起道方式;在辙叉区域和分岔区域采用三轨起道方式即可完成起道作业,无需人工辅助起道。此外,当起道量较大时可采用分次起道,适当降低单次起道量。

(3)采用较小的单次起道量虽然可以缓解捣固车作业能力不足和轨道部件承载能力不足的问题,但会降低作业效率,因此推荐单次起道量为15~30 mm。

[1]赵文芳.铁路大型养路机械的发展历程及展望[J]. 中国铁路,2012(11):5-10.

(ZHAO Wenfang. The Development and Prospect of Large Railway Maintenance Machines [J]. Chinese Railway,2012(11):5-10. in Chinese)

[2]卢春房.中国高速铁路工程质量管理创新与实践[J]. 中国铁道科学,2015,36(1):1-10.

(LU Chunfang. Innovation and Practice for Engineering Quality Management of High Speed Railway in China[J]. China Railway Science,2015,36(1):1-10. in Chinese)

[3]博文智,毛必显. 抄平起拨道捣固车[M]. 北京:中国铁道出版社,2014.

[4]冯彬. 捣固作业机理试验装置设计与仿真研究[D]. 成都:西南交通大学,2011.

(FENG Bin. Design and Simulation Study of Tamping Mechanism Test Device [D].Chengdu:Southwest Jiaotong University,2014. in Chinese)

[5]刘刚. 捣固车起道、抄平原理分析[J]. 铁道建筑,2009(1):78-80.

(LIU Gang. Lifting and Leveling Principle of Tamping Machine [J]. Railway Engineering, 2009(1):78-80. in Chinese)

[6]ZHOU Taoyong, HU Bin, XU Ping,et al. Numerical Study on the Evolution of Force Chain inside Railway Ballast under Tamping Operation [J]. Applied Mechanics and Materials,2015,724:275-278.

[7]李新国,余儿忠,胡文. 捣固机作业对岔枕受力影响的研究[J]. 华东交通大学学报,2002(9):28-30.

(LI Xinguo, YU Erzhong, HU Wen. Study on the Influence of Tamping Machine Operation on Turnout Sleeper [J]. Journal of East China Jiaotong University, 2002(9):28-30. in Chinese)

[8]时合付. 大型养路机械作业对无缝线路稳定性的影响[D]. 成都:西南交通大学,2003.

(SHI Hefu. Effect of Mass Machine Work on Stability of Jointless Track [D].Chengdu:Southwest Jiaotong University,2003. in Chinese)

[9]KOC W, WILK A. Investigating of Methods to Measure Longitudinal Forces in Continuous Welded Rail Tracks Using the Tamping Machine[J]. Rail and Rapid Transit, 2009(1):61-73.

[10]中国铁路总公司. TG/GW108—2015 大型养路机械使用管理规则[S]. 北京:中国铁道出版社,2015.

[11]王猛,范佳.客运专线60 kg·m-1钢轨18号道岔有砟岔枕的研究与设计[J]. 铁道建筑,2008(1):85-88.

(WANG Meng, FAN Jia. Research and Design of 60 kg·m-1Rail Switch No.18 Ballastless Turnout of Passenger Dedicated Line. [J]. Railway Engineering, 2008(1):85-88. in Chinese)

[12]何雪峰,王邦胜. 地铁用混凝土岔枕受力分析[J]. 铁道标准设计,2009(8):13-15.

(HE Xuefeng, WANG Bangsheng. Stress Analysis of Concrete Turnout Sleeper in Metro [J]. Railway Standard Design, 2009(8):13-15. in Chinese)

[13]中国建筑科学研究院. GB 50010—2010 混凝土结构设计规范[S]. 北京:中国建筑工业出版社,2009.