基于智能适时四驱系统限扭控制的仿真应用

2016-03-30李晖潘丽佳柴博于春满

李晖 潘丽佳 柴博 于春满

(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,保定071000)

基于智能适时四驱系统限扭控制的仿真应用

李晖潘丽佳柴博于春满

(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,保定071000)

【摘要】针对整车搭载博格华纳智能适时四驱控制系统后桥限扭阀值设定的问题,分析其传动系统结构和智能控制策略,使用整车仿真软件AVL-CRUISE搭建模型,通过设置不同限扭阀值进行了性能仿真计算。计算结果表明,后桥限扭阀值设定为800 N·m可满足整车性能目标要求。结合实车试验,同时使用CAN总线监控软件CANoe对不同工况下分动器工作情况进行监控分析,验证了限扭阀值设定的正确性。

1 问题提出

某款新型横置四驱SUV采用博格华纳智能适时四驱控制系统,此系统采用分动器(Power transmit unit,PTU)和扭矩管理器(NexTrac)组合控制。装配智能适时四驱控制系统的车辆在某些特定工况下,其ECU根据接收到的整车传感器信号经过逻辑运算判定后桥需要传递扭矩时,会发出指令控制NexTrac的后桥电磁离合器,实现扭矩输出[1]。NexTrac在前期标定过程中可设置不同大小的电流,通过调节电流的大小来实现智能扭矩管理,如440 N·m、600 N·m、800 N·m、1 000 N·m等不同的扭矩阀值。若选择限扭阀值过小,则造成后轮提供的驱动扭矩过小,无法实现前轮打滑时后轮脱困的智能控制功能;若选择限扭阀值过大,则输出轴有破坏断裂的风险。采用不同的限扭阀值将直接影响整车的布置方式和零部件的材料和工艺选择。本文通过AVLCRUISE软件建模仿真结合实车性能试验对比,选择合理的限扭阀值以实现整车性能匹配。

2 智能四驱系统

2.1智能四驱系统结构

四驱系统根据控制方式不同分为主动控制系统和被动控制系统。被动控制系统主要是驾驶员根据当前行驶工况自主选择驾驶模式如2WD、4WD-H、4WD-L等;主动控制系统不需要人为选择驾驶模式,而是通过安装在车辆上的各种传感器搜集整车的工作状态信号,再经过预先设定的扭矩控制策略的逻辑运算控制分动器扭矩输出,实现两驱模式与四驱模式的自动切换[2]。

智能适时四驱系统是一种主动控制系统,它主要由PTU和NexTrac两部分组成。其工作方式是在前驱传动系统中加入PTU,通过冠状齿轮与螺旋锥齿轮(或双曲线齿轮)啮合传递扭矩给中间传动轴,再通过NexTrac调节内部的电磁离合器控制中间传动轴输出扭矩。横置式智能适时四驱系统结构原理如图1所示。

图1 智能适时四驱系统结构原理

2.2智能四驱系统控制原理

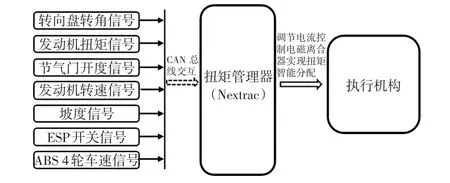

车辆在高附着系数的平坦路面上行驶时,一般前轮驱动即可满足整车动力需求,此时前后车轮转速差异较小,不传递扭矩给后桥。当车辆在一些特定工况下(如低附着系数路面、越野路、上坡、急加速等),ECU经过逻辑运算后判定需要向后桥传递扭矩时,NexTrac输出不断变化的电流控制后桥电磁离合器,实现扭矩的智能分配[3]。智能四驱系统控制逻辑如图2所示。

图2 智能适时四驱系统逻辑控制原理

扭矩管理器与整车实时通讯,判断车辆状态和驾驶员意图,再通过ECU采集的发动机、变速器等信号计算出车辆后桥需要传递的扭矩,由电流的大小来控制电磁场的强弱以达到按需分配扭矩的目的,从而实现扭矩智能分配。

3 智能适时四驱系统性能仿真

3.1建立智能适时四驱系统仿真模型

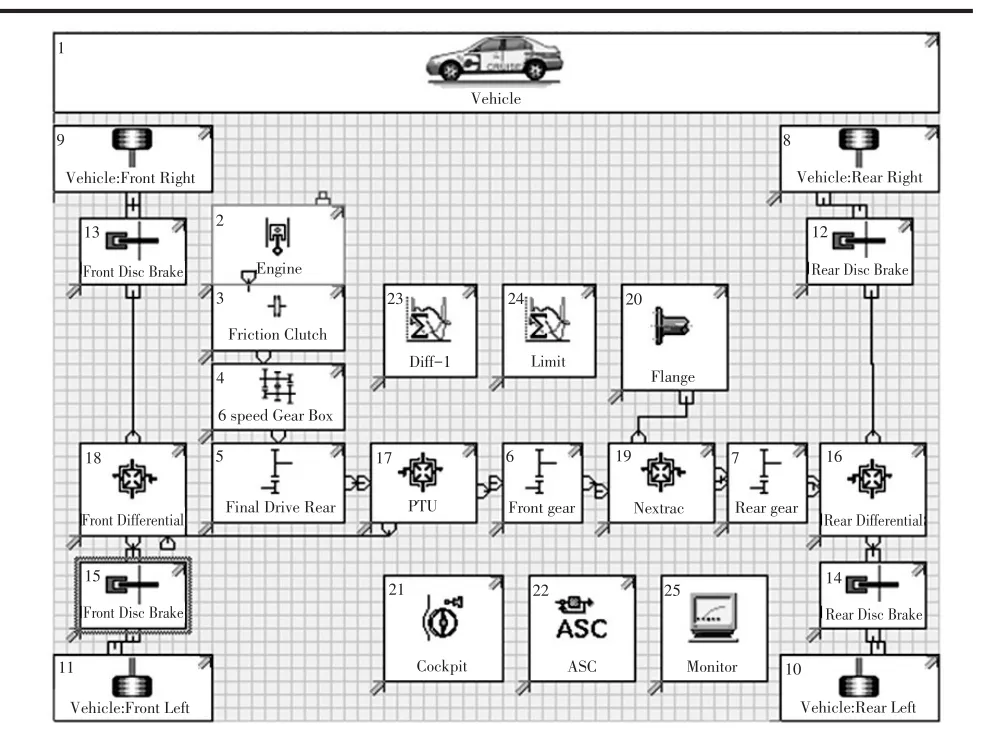

以某搭载2.0 L横置发动机和6挡手动变速器的智能四驱车型为例,基于智能四驱系统控制原理,用AVL-CRUISE软件搭建整车仿真模型进行计算。采用软件模块化建模理念,使用整车、发动机、离合器、变速器、主减速器、PTU、差速器,制动器、轮胎、驾驶室、Nex⁃Trac等模块结合分动器逻辑控制函数(Diff-1)模块和限扭阀值控制(Limit)模块搭建整车仿真模型,实现智能四驱车型的常用功能。仿真模型如图3。

图3 整车仿真模型

3.1.1仿真模型的搭建原理

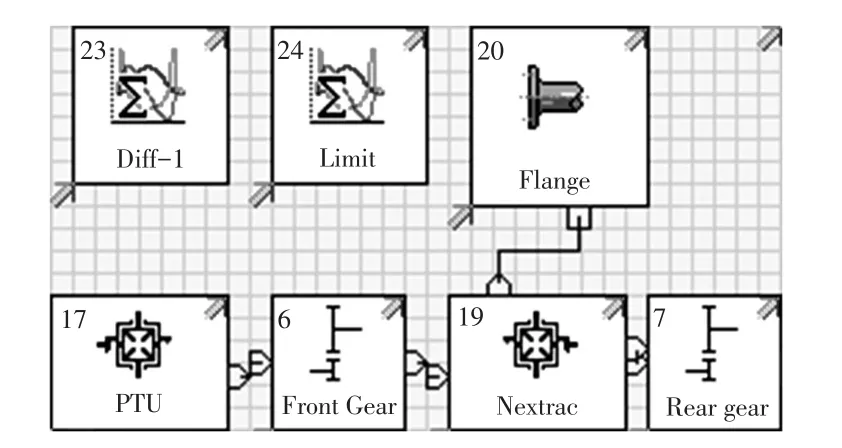

智能适时四驱系统主要控制部分为PTU、NexTrac 和ECU,软件仿真时采用分动器、主减速器、法兰和控制函数模型组成,各个部件之间用数据总线(Data Bus)连接。核心仿真机构见图4。

图4 智能四驱逻辑控制模型的核心机构

a.整车仿真模型中,发动机、变速器、离合器、主减速器、轮胎、驾驶室模型为常规仿真模型,根据试验车型输入相关计算数据。

b.分动器中前单齿轮(Front Gear)模块和分动器中后单齿轮(Rear Gear)模块,主要作用是改变传递扭矩大小和方向,两对齿轮可采用对称式布置或非对称式布置。对称式布置或非对称式布置的选择主要考虑整车的布置空间、部件工艺、NVH、成本等因素。本模型采用对称式布置即Front Gear与Rear Gear两齿轮速比乘积为1,Front Gear模块的主要作用是减扭增速,Rear Gear模块的主要作用是减速增扭。

c. PTU模块和Diff-1模块把来自于传动系统的扭矩分别传递给前桥和后桥,扭矩分配比定义为后传动轴输出扭矩与前驱动轴输出扭矩的比值。当前、后轮有转速差时,改变分动器扭矩分配比,逐步增大后传动轴输出扭矩。模型仿真时PTU的分配策略选择“Torque Split Factor From Data Bus”,Diff-1模块根据当前仿真状态计算后,通过Data Bus调整前后扭矩分配比。扭矩分配比Ψ的取值范围为:式中,Tn为NexTrac限扭阀值;T=min{Ttq,Tt}为发动机输出扭矩和变速器承受扭矩的最小者;Ttq为发动机最大输出扭矩;Tt为变速器1挡最大承受扭矩;If为Front Gear模块速比;I1为变速器1挡速比;I0为主减速比。

d. NexTrac模块和Limit模块的主要作用是限制传递扭矩的大小,保护传动系统零部件避免扭矩过大出现过载。采用NexTrac模块、法兰(Flange)模块和Limit模块相结合进行建模,由式(1)计算当前的最大扭矩分配比,当后传动轴输出扭矩大于设定的阀值时,NexTrac把多余的扭矩传递至Flange模块,保证建模的准确性。

3.1.2仿真模型控制策略

基于智能适时四驱系统的控制原理,AVL-CRUISE软件建模仿真时主要通过Data Bus传递数据,并进行实时仿真控制。常用的性能评价指标是全油门加速和爬坡测试,2种工况的控制策略如下。

a.普通路面全油门加速工况:前、后轮转速差大于阀值,或油门开度大于阀值时,Diff-1控制函数模块通过Data Bus改变PTU模块前、后扭矩分配比,使后传动轴输出扭矩逐步增加;前、后轮无转速差且车速大于标定值时,分动器扭矩分配比变为0,即后传动轴输出扭矩为0。

b.坡道起步工况:前、后轮转速差大于阀值或坡度大于阀值时,PTU模块改变前、后扭矩分配比,使后传动轴输出扭矩增加;后传动轴输出扭矩大于限扭阀值时,函数Limit模块控制NexTrac模块把多余扭矩传递至Flange模块,通过摩擦消耗掉。

c.各个工况中,地面摩擦因数依据仿真工况设定相应的经验值,传动系统的输出扭矩优先传递至前驱动轴,但前驱动轴最大驱动力不得超过地面极限附着力。

3.2性能仿真结果分析

建模分析不同的限扭阀值对整车常用性能指标评价项目的影响,在输入条件如整备质量、风阻系数、发动机特性、变速器特性等不变的情况下,仅有后传动轴输出扭矩的变化,此时仿真主要考虑整车的最大爬坡度性能和0~100 km/h加速性能。

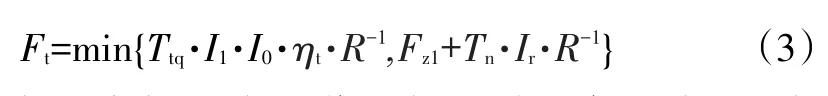

忽略整车加速度阻力对爬坡性能的影响,随着发动机输出扭矩的不断增大,车轮驱动力大于地面最大摩擦力,车轮打滑且前后轮产生转速差,分动器模块改变前后扭矩分配比,当前轮达到地面附着力极限且后轮为限扭器最大输出扭矩时,得到最大爬坡度。最大爬坡度α计算方法如下[4]:

其中驱动力为:

式中,Ft为驱动力;Ff为坡道阻力;Fw为空气阻力;Fz1为前轮的地面极限附着力;R为轮胎滚动半径;ηt为传动系统效率;Ir为Rear Gear模块速比。

AVL-CRUISE软件仿真计算最大爬坡度的过程为稳态工况。随着坡度增大,载荷后移,当前轮驱动力超过地面附着力时,前后轮产生转速差,控制函数Diff-1模块适时调整PTU模块前后传动轴的输出扭矩,使前轮驱动力趋近于地面极限附着力,在后轮驱动力不超过地面附着力的情况下,限扭阀值越大,整车最大爬坡度越大。仿真结果如图5所示。

图5 最大爬坡度仿真

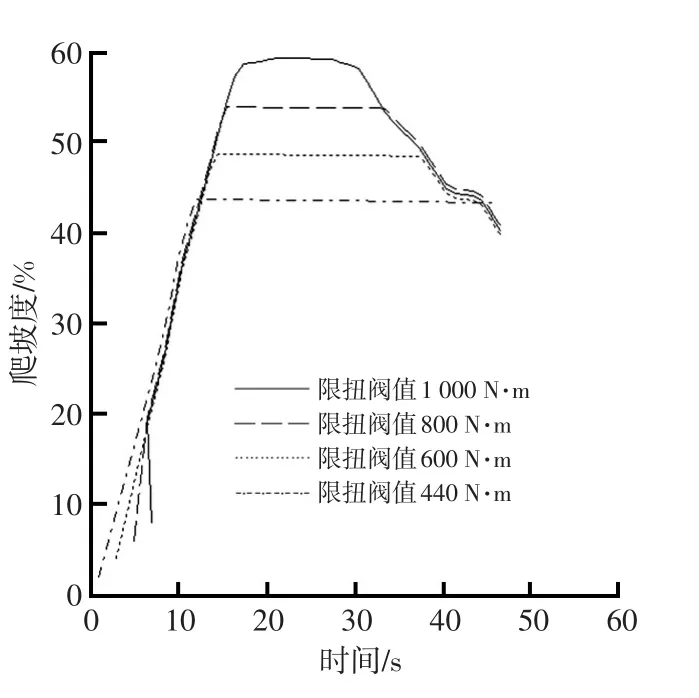

模拟全油门0~100 km/h加速工况时,油门踏板开度为100 %,发动机以稳态工况输出最大扭矩,控制函数Diff-1调整扭矩分配比,使后传动轴以最大限扭阀值输出,忽略原地起步时离合器的打滑过程,整车以四驱模式起步加速。由于设定的限扭器阀值不同,1挡起步时有不同程度的打滑现象,当车辆加速趋于平稳时,前后轮无转速差,控制函数Diff-1调整扭矩分配比,使后传动轴输出扭矩减小至0,整车以两驱模式完成加速工况。仿真结果如图6所示。

实车试验时多以“Testlike”模式进行,即整车以发动机转速4 000 r/min起步加速到最高转速再进行换挡。考虑到日常生活中多以怠速起步的方式驾驶车辆,所以软件仿真选择“Customerlike”模式,这一点区别于GB/T 12543-2009《汽车加速性能试验方法》中的试验测试要求。

图6 全油门0~100 km/h加速仿真

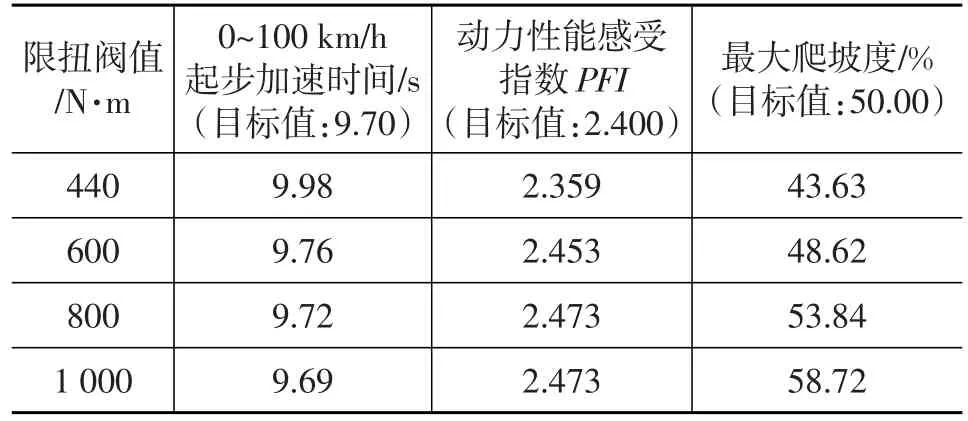

结合整车爬坡工况和全油门0~100 km/h加速工况仿真结果,对比不同限扭阀值情况下的整车性能表现,同时引入动力性能感受指数来评价整车动力性。动力性感受指数PFI=0.2a1+0.3a2+0.2a3+0.1a4+0.1a5+0.1a6,其中a1~a6分别为1挡~6挡最大加速度。计算结果如表1所示。

表1 不同限扭阀值的整车动力性仿真结果

综合对比表1中数据和图5、图6中数据,在当前的计算任务下,即性能分析常用工况(理想良好路面条件)下,不同限扭阀值的各种性能不同。在满足整车基本性能目标的前提下,结合整车成本、布置空间、性能表现等因素,后传动轴限扭阀值设置为800 N·m较为理想。

4 试验验证分析

结合AVL-CRUISE软件仿真的爬坡工况和全油门0~100 km/h加速工况计算结果,对搭载2.0 L发动机和6挡手动变速器的智能四驱车辆进行限扭阀值为800 N·m的试验验证,同时用CAN总线监控软件CANoe采集4个车轮的工作状态、整车车速、发动机转速、油门踏板开度和扭矩管理器输出扭矩等参数,对车辆性能进行实时监测。

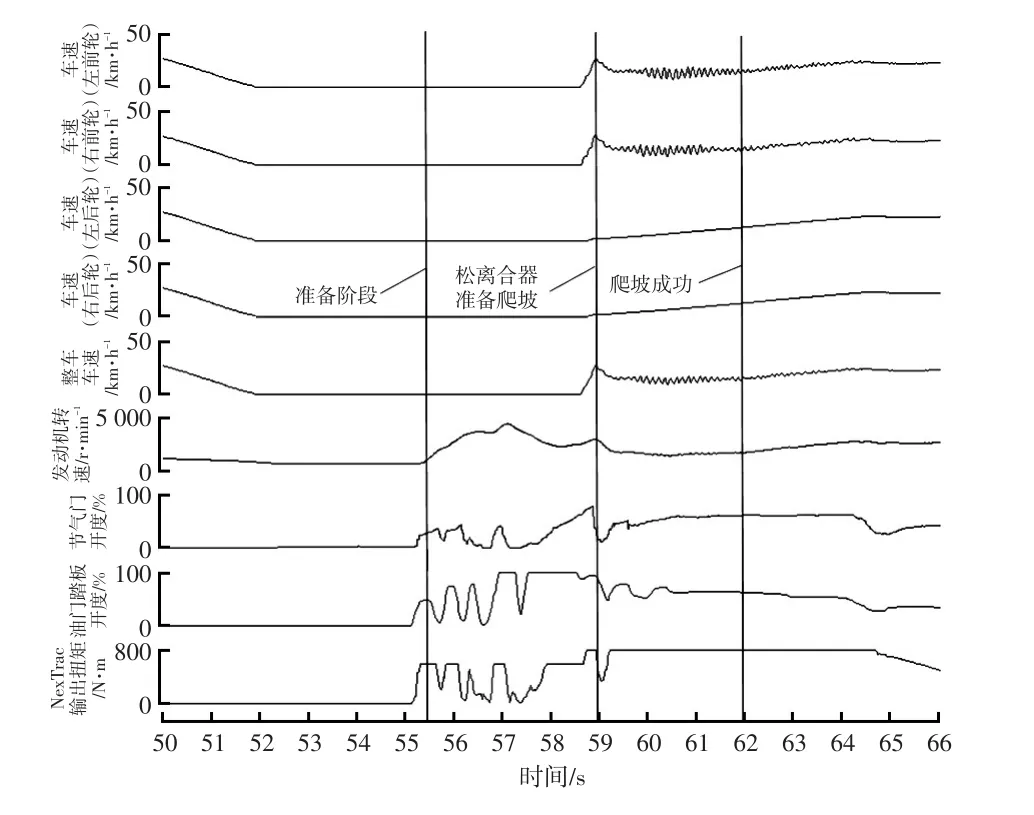

在50 %坡道进行爬坡工况测试,试验车初始状态为静止于试验坡道上,此时车辆状态满足“坡度大于阀值”的条件,NexTrac电控单元调整电磁离合器处于压紧工作状态,按照标定预设,此时后传动轴输出扭矩为600 N·m(如图7中第55.5 s处所示)。驾驶员踩下油门踏板准备爬坡,在第59 s时慢松离合器,由于坡度较大,左右前轮与左右后轮转速差明显,NexTrac调整输出电流使电磁离合器压紧力增大,后传动轴输出扭矩增至800 N·m,随后NexTrac保持输出扭矩不变,在约62 s时前、后轮转速趋于一致,整车速度稳定于标定阀值(20±5)km/h范围内,NexTrac分配给后传动轴输出扭矩线性减小,直至完成爬坡测试。

图7 爬坡工况CANoe监测的整车参数信号

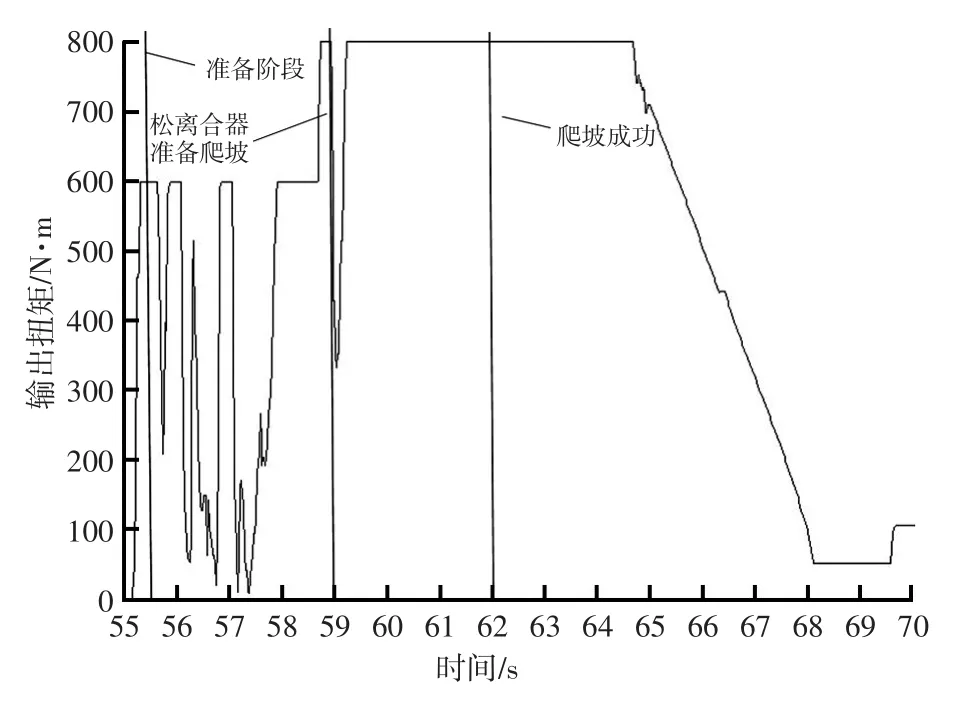

整车爬坡时,NexTrac会根据坡度不同加载不同的预压紧力,考虑NexTrac内部电磁离合器的散热、耐久、寿命等因素,各阶段压紧力持续工作时间不同。使用CANoe软件监测NexTrac的工作状态,放大爬坡工况输出特性图,可以看出输出扭矩不断变化的工作特点,如图8所示。

图8 爬坡工况NexTrac输出扭矩

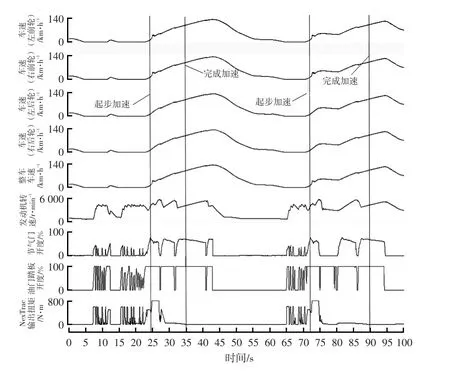

在全油门0~100 km/h加速测试时,车辆初始状态为静止于水平路面上。全油门加速起步时,离合器接合前车速为0,但此时油门踏板开度为100 %,NexTrac预加载扭矩;待离合器接合后前轮与后轮有短暂的转速差时,NexTrac输出电流增大,进一步压紧电磁离合器使

后传动轴输出扭矩增大为800 N·m;待前后轮转速差减小后,后传动轴输出扭矩逐步降低;当车辆高速运行时,为减少能量损失,NexTrac切断后传动轴输出扭矩,整车以两驱模式完成剩余的加速工况。加速过程整车参数如图9所示。

图9 全油门0~100 km/h加速工况CANoe监测的整车参数信号

在全油门加速工况中,车辆起步前油门踏板开度为100 %,此时发动机转速为4 000 r/min,逐步松开离合器时,前后轮产生转速差,ECU根据采集到的轮速信号和油门踏板信号使NexTrac处于工作状态。当前后轮转速趋于一致时,NexTrac切断后传动轴扭矩输出,该过程非常短暂,如图10所示。AVL-CRUISE软件仿真时,输入扭矩为发动机台架标定的稳态工况最大扭矩;实车测试时,输入扭矩为发动机瞬态响应输出扭矩,两者略有差异。

图10 全油门0~100 km/h加速NexTrac输出扭矩

5 结束语

a.不同限扭阀值对整车爬坡能力影响较大,对全油门加速性能影响较小。

b. NexTrac的限扭阀值设定为800 N·m能够满足整车全油门0~100 km/h加速性能和爬坡性能目标要求。

c.使用CAN总线监控软件CANoe对NexTrac在不同工况下的工作情况进行监控,结果表明,软件仿真结果比较符合整车实际情况。

参考文献

1 Barlage J A,Perttola T.全轮驱动技术.习增祥,杨洲译.北京:军事谊文出版社,2010:76~81.

2吴憩棠.博格华纳四轮驱动扭矩管理系统.汽车与配件,2007(10):42~43.

3汪文杰,翟洪军,金吉刚,等.智能四驱传动系统.机械工程师,2011(05):160~162.

4余志生.汽车理论.北京:机械工业出版社,2011:18~22.

(责任编辑斛畔)

修改稿收到日期为2015年9月21日。

Simulation Application of Torque Limiting Control Based on Intelligent NexTrac

Li Hui, Pan Lijia, Chai Bo, Yu Chunman

(R&D Center of Great Wall Motors Company, Automobile Engineering Technology Center of Hebei, Baoding 071000)

【Abstract】For the rear axle torque limiting threshold setting of BorgWarner automotive intelligent NexTrac control system, we analyze its driveline structure and intelligent control strategy, using simulation software AVL-CRUISE to build vehicle performance simulation model, and make performance simulation by setting different torque limiting threshold, the results show that rear axle torque limiting threshold set to 800 N·m can satisfy requirement of vehicle performance objectives. Combined with the real vehicle test verification, using CAN bus monitoring software CANoe to monitor and analyze operation of Power Transmit Unit under different conditions, to verify the correctness of the torque limiting threshold setting.

Key words:Intelligent NexTrac, AVL-CRUISE, Torque limiting threshold, CANoe

中图分类号:U463.21;TP391.9

文献标识码:A

文章编号:1000-3703(2016)02-0015-04

主题词:智能适时四驱系统AVL-CRUISE限扭阀值CANoe