某SUV车身风阻的优化设计研究

2016-03-30王俊陈如意

王俊陈如意

(重庆长安汽车股份有限公司汽车研究总院,重庆401120)

某SUV车身风阻的优化设计研究

王俊陈如意

(重庆长安汽车股份有限公司汽车研究总院,重庆401120)

【摘要】采用CFD方法进行了某车身风阻分析和优化。在实际车型研发过程中,通过对某SUV前保险杠下部、发动机罩、车顶、后轮轮眉、背部造型和A柱等部位的仿真计算来揭示其优化原理和改进效果,并通过油泥模型和工装样车的风洞试验进行了部分方案的验证,以确定分析精度和方案有效性。通过对这些车身部位的分析和优化,显著降低了该车的风阻系数。

1 空气动力学分析方法介绍

为了优化整车空气动力学性能,将整车空气动力学分析分为3个阶段:

a.在创意草图前期,可以联合总布置对车身中截面进行优化分析,共同确定各个硬点位置,输出给造型作为约束。

b.在造型阶段,前期工作重点在于对标选型,以确定一款性能较优的空气动力学车身造型;在确定其中一款造型后至车身造型A面数据冻结之前,对上车体风阻的分析和优化是关注的重点。

c.车身A面数据冻结至生产工装样车期间,以发动机舱气流控制及底盘封装为主,结合风洞试验来确定最优组合方案[1]。

在车身A面数据冻结至生产工装样车期间,由于发动机舱气流管理和底盘封装的技术方案较为固定,降阻效果明显,国内应用较为常见,文献[2]和文献[3]便是对前扰流器的研究和应用。要进一步提高空气动力学性能,必须在第2阶段进行车身优化。文献[4]应用遗传算法对阻力和升力进行优化,文献[5]基于响应面方法对某SUV进行优化,文献[6]应用Adjoint方法对一辆低风阻跑车进行风阻优化,这些优化或多或少存在着计算容易发散、分析周期过长、计算机硬件资源消耗过大和无法继承分析者优化经验等问题,难以满足实际工程研发对快速响应的需求。

本文在某车型实际研发周期中,总结了第2阶段的空气动力学分析中对车身采用的优化措施及对应的优化幅度,并进行了油泥模型和工装样车的风洞试验验证,以确保分析方法的正确性和优化方案的有效性。

2 研究方法

首先将CAD模型导入HyperMesh中进行部件分组和面处理,以对应的网格尺寸划分面网格;其次将该面网格导入STAR-CCM+后,建立尺寸为11L(车长)×9W(车宽)×4.5H(车高)的求解域,控制分析模型的阻塞比为2.5 %(低于5 %),其进口距车身前端为3L,出口距车身后端为7L,以保证汽车尾流区充分发展;再对网格进行包面处理,手工提高面网格质量避免计算发散;最后设置多个局部加密区后划分成Trim体网格单元。

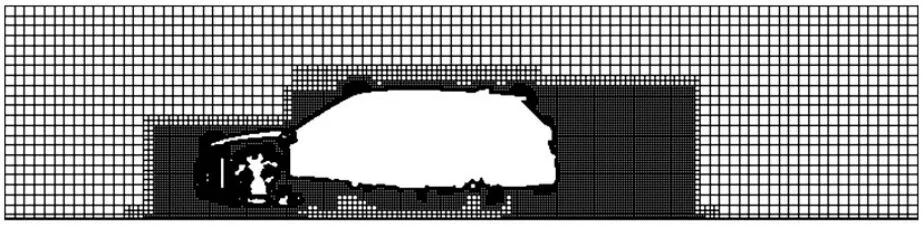

造型前期采用简化平底盘模型,下车体为平面,封闭全部进气格栅,无发动机舱内模型,对应于造型油泥风洞试验。项目后期采用整车全细节模型,包含具体的底盘模型和发动机舱内模型,冷却模块采用多孔介质模型模拟,其阻力参数由零部件测试数据拟合得到,对应于工装样车风洞试验,其网格布局如图1所示。

图1 整车模型的中截面网格布局

设定模型入口风速为100 km/h,出口为压力出口边界条件,环境温度为20℃,空气密度为1.205 kg/m3,湍流模型为Realizable K-Epsilon模型,差分格式为2阶迎风格式。Realizable K-Epsilon模型引入了与旋转和曲率有关的内容,可以有效用于不同类型的流动模拟。

使用网格处理技术来实现模型的修改,包括使用网格变形软件进行局部变形,重新导入软件进行部件网格替换及缝合修改,再重新划分体网格进行计算。

3 简化模型下的风阻优化

3.1前保险杠下部优化

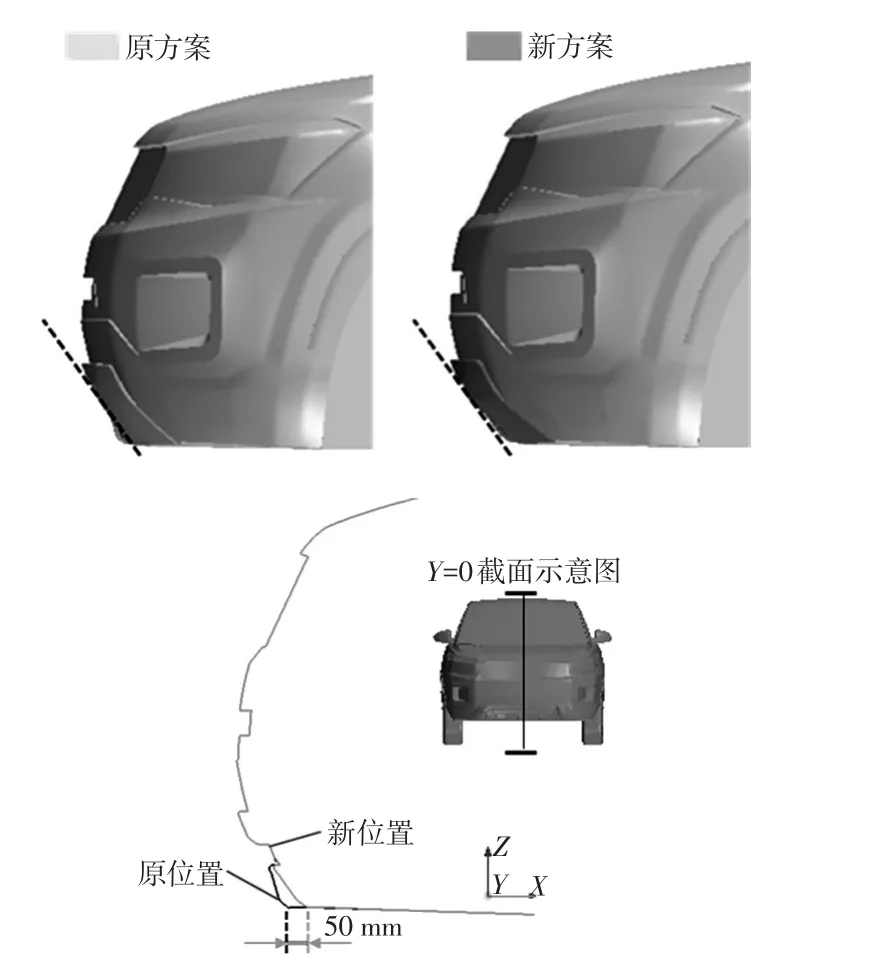

如图2所示,将前保险杠下部沿车身长度方向X轴正向压缩变形50 mm,避免形成平直的迎风面。此外,该方案同时能够增大车辆接近角,提高通过性能。

图2 前保险杠下部形状的修改

压力系数和分离区的变化(图3)显示,此方案可以降低前保险杠下部附近的正压范围及其压力数值,从而降低压差阻力。从分离区的变化来看,新方案的前保险杠下缘分离区变小,能量损失获得一定程度改善。该方案可以使风阻系数达到4.0counts。

图3 压力系数和分离区的变化

3.2发动机罩优化

在发动机舱布置允许的情况下,尽量压低发动机罩前端,增大发动机罩倾角,从而减小发动机罩与风窗玻璃的夹角,达到降低气动阻力、升力的效果[7]。如图4所示,将发动机罩前端下压(-Z向)8 mm且内收(+X向)20 mm,末端上抬(+Z向)20 mm。该方案将发动机罩与前风挡的夹角减小至2°,同时对发动机罩前缘进行了改型。

关于“日常使用的文本处理软件”,多数老师235名老师(97.11%)对文本处理软件是比较熟悉的,能够顺利进行多媒体课件的开发和多媒体资源的整合利用。这是多媒体课堂能够有效开展的先决条件。

图4 发动机罩形状的修改

从图5的速度分布图来看,新方案发动机罩上的分离区变小,气流能更加紧贴发动机罩向前风挡流动,其前风挡下端的低速区域变小;当气流在前风挡上端重新开始附着,并在车顶前端达到最高速度,新方案在此处的速度高于原方案,可见新方案使气流流动得更加顺畅,能量损失更小。从图5的压力系数分布图可以看出,新方案的前风挡上压力增加,同时上格栅上部的正压明显减弱,该两处压力的变化引起压差阻力的改变,此处修改可以降低风阻系数5.0counts。

图5 速度分布和压力系数的变化

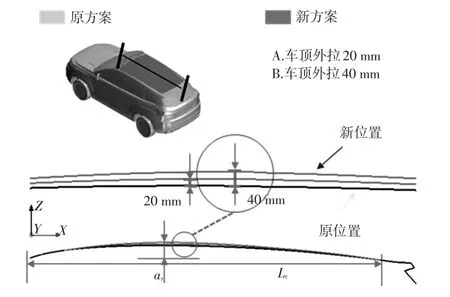

3.3车顶弧度优化

为使气流平顺地流过车顶,降低风阻系数,在满足乘员舱空间要求下,车顶外形应选择合适的上挠系数,图6中Lr为顶盖上挠的纵向跨度,ar为上挠的距离[8]。通过测量发现,原方案的上挠系数为0.04,需要将车顶上拉(+Z向)40 mm,以接近上挠系数的最佳值0.06,同时获得更佳的乘员头部空间。

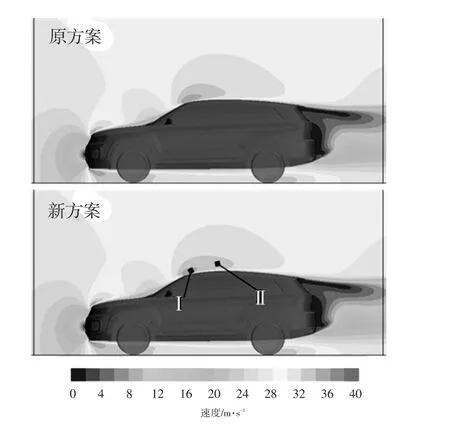

图7为修改前、后的中截面速度分布对比,从中可以发现,当车顶上拉40 mm增加上挠度以后,位置Ⅰ的等速度区域变小,而位置Ⅱ的等速度区域变得狭长并向车后发展,表明气流能够向车后方更加顺畅的流动。从风阻系数来看,车顶上拉20 mm和40 mm后,风阻系数分布降低1.0counts和1.5counts,由此可知,上挠系数越接近0.06,风阻系数降低越多。

3.4后轮轮眉优化

若后轮不需要转向功能,为了最大程度降低风阻系数,某些车型会将后轮隐藏在车体内部,如大众超级节能车XL1。但是,大多数情况下为了造型美观,后轮侧面不可能封闭在车身内,可将后轮轮眉适当外拉(-Y向)以避免轮胎面受到气流的直接冲击。后轮轮眉优化方案如图8所示,将后轮轮眉后边线外拉20 mm,以更好地遮挡后轮,同时与轮眉前端形成更大的斜面用于引导气流避开车轮。

3.5造型风洞试验

在上海地面交通工具风洞中心(SAWTC)对该车油泥模型进行风洞试验。SAWTC回流式实车风洞的喷口面积约为27 m2,测试风速为25~250 km/h,测试段长度为15 m,驻室体积(W×L×H)为17 m×22 m×12 m。油泥模型与CFD分析模型保持一致,底盘为简化平面,封闭全部进气格栅。

图6 车顶的修改方案

图7 修改前、后中截面速度分布变化

图9 轮骨外拉后压力系数对比

图8 后轮轮眉优化示意

对基础造型的风阻系数进行测试,得到计算与试验的误差为+1.8 %,计算值略大一些。对后轮轮眉方案进行风阻测试发现,轮眉外拉20 mm可以降低风阻系数3.0counts,与CFD计算结果非常吻合。因此,本文采用的计算模型、网格分布和分析参数等满足设计精度的要求,能够保障其他方案计算结果的准确性。

4 整车模型下的风阻优化

4.1背部造型优化

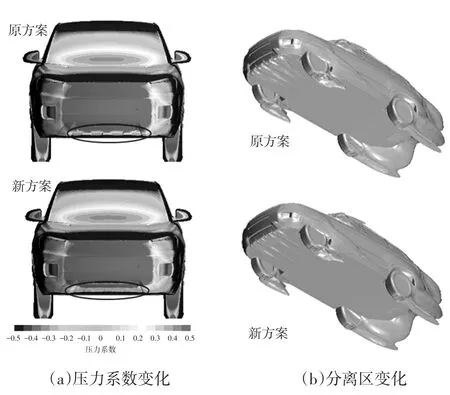

涉及到影响尾部气流的方案需要在整车模型下进行分析,包括后扰流板、尾部侧扰流器、后保险杠改型和背部造型等。如图10所示,分别将背部沿X轴压缩或拉伸60 mm,考察背部造型风格对风阻系数的影响。

图10 背部造型优化方案描述

图11为各方案中截面速度分布和压力分布,从中可以看出,新方案A(外拉60 mm)的上下对涡明显,上尾涡在车身长度X方向变小,下尾涡基本不变,但是靠近背部的低速区范围变大,而新方案B(内压60 mm)的整个尾涡范围变大,但尾涡区速度较大,且靠近背部的低速区范围变小。从图11的压力分布图可以看出,新方案A的背部上部分区域压力降低,而新方案B的整个背部区域压力增大。背部压力的变化,直接反映压差阻力的变化,而压差阻力对风阻起到更为明显的作用。新方案A风阻系数增加3.0counts,而新方案B风阻系数降低12counts,由此可知较为平直的背部造型有利于降低风阻。

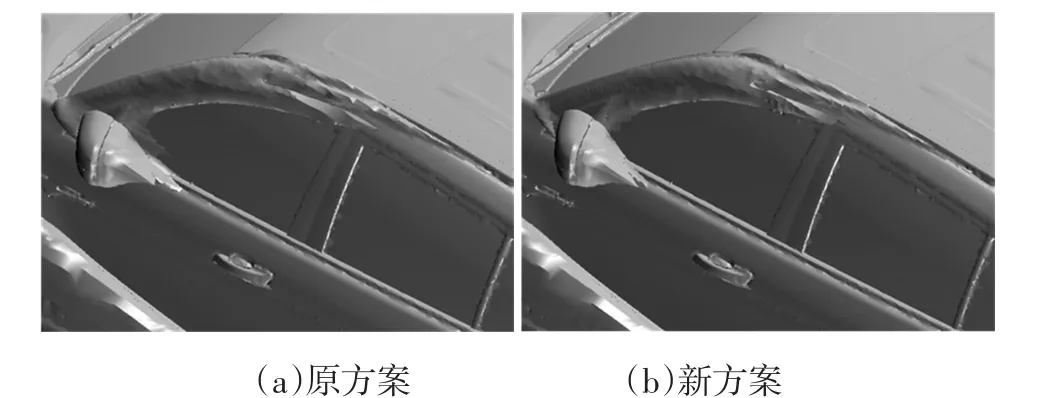

4.2A柱优化

在项目后期对原方案A柱断面结构进行分析时,发现该车型A柱前沿的第Ⅰ段平面很窄,第Ⅱ段接近平面而无上扰度,如图12所示。同时发现其A柱的断差过大,整体断差约为22 mm,而且该A柱无装饰条,这种结构非常容易使A柱气流分离,增大分离区范围,使能量损失严重,风阻增加。

图11 各方案中截面速度分布和压力分布

对A柱进行改型和减小与前风挡的断差是有效的解决方案,但是由于在项目后期才发现该问题,只能通过在A柱附近增加高度×宽度为18 mm×20 mm的装饰条用于改善气流分离,新方案如图13所示。

图12 原方案A柱的断面结构 图13 新方案A柱的断面结构

其分离区变化如图14所示,新方案使得A柱分离区有所减小,能量损失减少,风阻系数降低3.5counts。装饰条方案相当于在A柱前端增加一段平面,用于扩展第Ⅰ段平面,使气流延迟分离。

图14 A柱优化后分离区变化

4.3整车风洞试验验证

在SAWTC进行了工装样车风洞测试,经过试验测试可知,A柱优化方案风阻系数降低4.3counts,与CFD计算趋势一致。基础方案的计算值与试验误差非常小,在5counts以内。增加A柱装饰件后计算与试验误差有轻微增加,约为5counts。通过对比表明,CFD计算值的精度非常高。

5 减阻方式和效果确认

针对上述优化方案,汇总其减阻方式及减阻效果如表1所示,其中,“√”表示有改进,“-”表示未起作用,“×”表示会变差。从减阻方式来看,方案1和方案2对形状阻力和涡流阻力均有优化,其表面的正压减小,使得压差阻力减小,同时气流分离区减小,气流能量损失减小。方案3通过改变外形使气流更顺畅地流过其表面,降低了形状阻力中的摩擦阻力。方案4通过后轮轮眉前沿的导流设计避免气流对车轮的直接冲击,虽然轮眉本身的差压阻力会增加,但是会更明显地降低车轮轮胎的压差阻力,同时减少气流进入到轮罩内的涡流区。方案5虽然尾涡区域有所增加,但是背部压力明显增加,通过降低压差阻力,减阻效果明显。因为压差阻力的91%来自车身后部[7],因此对车身背部形状的研究就显得尤为重要。方案6主要通过延迟气流分离,减小A柱涡流区域,降低涡流阻力,减少气流动能损失。

表1 各方案的减阻方式及其减阻效果

上述6个方案累计降低风阻系数约29counts。但必须指出的是,将这些降阻方案组合使用时的优化效果并不是线性叠加,需要进行方案之间相互影响的研究。

参考文献

1王俊,龚旭,等. CFD技术在汽车车身设计中的应用[J].汽车技术, 2013, 451(4):14~17.

2肖能,王小碧,王伟民,等.前扰流板对机舱进气量和车辆气动阻力的影响研究.汽车工程, 2014, 36(10):1254~ 1257.

3赵亚芳,尹章顺,居小敏,等.Air Dam对整车气动性能的影响.汽车工程, 2014, 36(10):1258~1261.

4韦甘,杨志刚,李启良,等.基于改进的Pareto遗传算法的车身气动多目标优化.汽车工程, 2014, 36(10):1243~ 1247.

5Sun, S., Chang, Y., Fu, Q., Zhao, J. et al., "Aerodynamic Shape Optimization of an SUV in early Development Stage using a Response Surface Method," SAE Int. J. Passeng. Cars - Mech. Syst. 7(4):2014, doi:10.4271/2014-01-2445. 6 Taeyoung Han, Shailendra Kaushik, Ronald Gin, Emmanuel Bot, "Adjoint Method for Aerodynamic Shape Improvement, "SAE Technical Paper, 2012, 2012-01-0167.

7傅立敏.汽车空气动力学.北京:机械工业出版社,2006:36~ 37.

8 Wolf-Heinrich Hucho. Aerodynamics of Road Vehicles (Fourth Edition). Society of Automotive Engineers, Inc. , 1998.

(责任编辑帘青)

修改稿收到日期为2016年1月1日。

Research on Aerodynamic Design Optimization of a SUV Body

Wang Jun, Chen Ruyi

(Changan Auto Global R&D Center, Changan Automobile Co. Ltd, Chongqing 401120)

【Abstract】In this paper, aerodynamics drag analysis and optimization of external body are made in CFD. In the actual vehicle development, the optimization principle and the improvement effect are revealed by the simulation of these body regions, i.e. the lower part of the front bumper, bonnet, roof, rear wheel arch, back section styling and A-pillar. Then, the clay model and real vehicle prototype are tested in wind tunnel to verify the partial solutions, to determine the accuracy of analysis and validity of this solution. Drag coefficient of this vehicle is reduced significantly by the analysis and optimization of these body regions.

Key words:SUV, Body, Drag coefficient, CFD, Wind tunnel test

中图分类号:U461.1

文献标识码:A

文章编号:1000-3703(2016)02-0019-04

主题词:SUV车身风阻系数CFD风洞试验